燃料电池汽车冷启动预热性能研究

2023-09-21宋东方武照云

宋东方,武照云,李 丽

(1.河南职业技术学院汽车工程学院,河南 郑州 450046;2.河南工业大学机电工程学院,河南 郑州 450001)

1 引言

氢燃料电池正在成为新能源的重要动力,具有零污染和加氢快的优点。由于其产物只有水,在冬季或低温下运行时会造成结冰的问题,影响电堆的使用,因此如何抑制结冰成为行业及国内外学者研究的热点。目前,燃料电池客车可以实现零下10℃直接启动,为了保护电堆内部不被破坏,在低于零下10℃后禁止使用。因此,提高燃料电池低温启动的能力对新能源汽车的推广迫在眉睫。

文献[1]模拟了冷启动过程电堆内部的结冰机理及直至停止运行的动态过程变化。文献[2-3]建立了电堆冷启动的仿真模型,成功的预测了冷启动过程中失败的原因及结冰的动态过程。文献[4-5]对冷启动过程电堆内部的温度变化情况进行了研究,获得了低温对电堆内部的热量分布的影响规律。文献[6]采用一种预热的方法来实现低温启动,分析了加热器的换热特性。文献[7]采用大电流极限加载的方法能够实现电堆在无外部热源下-10℃启动,但是仍然不能满足燃料电池客车在冬季的使用要求,至少要在-25℃甚至-30℃下启动才能达到冬季寒冷天气下的使用要求。文献[8]总结了电堆冷启动过程内部温度的变化特性,为实现更低温度的启动提供了研究方向。综上,尽管对电堆冷启动过程内部变化状态和失败的原因的研究已经比较成熟,但是对于预热启动方法的研究却较少,尤其是预热时间和所需功耗的研究甚少。

为了使电堆在低温下能够快速启动,借助预热系统对电堆进行预热,采用Fluent软件和多孔介质模型对电堆双极板的流道进行整体仿真,研究换热性能的变化规律以及温差场均匀性分布特性,并获得了不同冷却液温度和空气温度下的换热量。最后,通过在低温舱试验台上测试了电堆在预热和无外部热源两种情况下的冷启动性能,获得了影响启动成功与否的关键参数包括换热量和冷启动时间的变化规律。

2 预热性能仿真

2.1 冷启动预热系统

燃料电池汽车最核心的部分为电堆,它是由很多片燃料电池串联而成,具有零污染的优点,排放物只有水。但是,在冬季或温度较低的条件下放置和启动时生成的水会结冰,因此在启动前需要对电堆进行预热。预热系统,如图1所示。在发动机的小循环回路中安装一个电加热器,需要预热时对电堆内部及吸入的空气进行加热。但是,由于加热器会消耗电量,因此为了节约能耗,在满足电堆达到零度及以上的条件下需要尽可能的减小加热时间。

图1 冷启动预热系统Fig.1 Cold Start Preheating System

2.2 计算模型

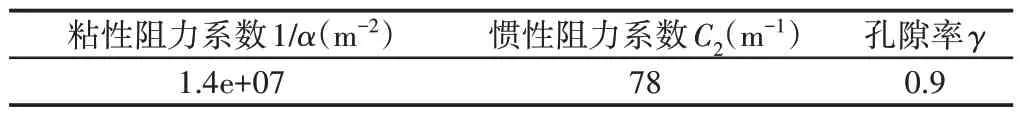

电堆内部双极板的结构与散热器结构相似,空气和冷却液均是通过对流和传导作用进行换热,而电堆内部空气侧翅片采用矩形波纹换热带,如图2 所示。采用多孔介质简化流道的气流面积,将波纹带简化为矩形计算域,为便于模拟将管壁简化为一个平面代替,用以模拟耦合传热。

图2 双极板波纹流道Fig.2 Bipolar Plate Corrugated Flow Channel

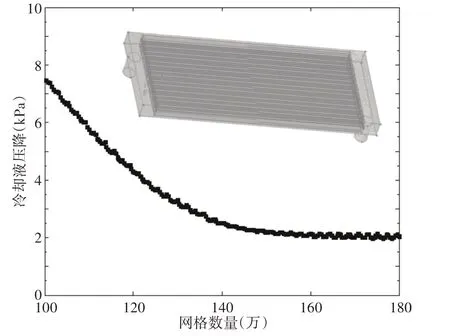

电堆内部双极板流道的结构及单片燃料电池用流道的整体仿真模型,如图3所示。加热后的冷却液从上部流进进水室后被分配到各个流道中,与各个部分进行热量的交换后,最后从底部出口室流出。空气则是由外部垂直穿过散热器,与矩形波纹翅片实现热量的交换。芯体结构特征参数,如表1所示。整体仿真模型的多孔介质参数[9-10],如表2所示。

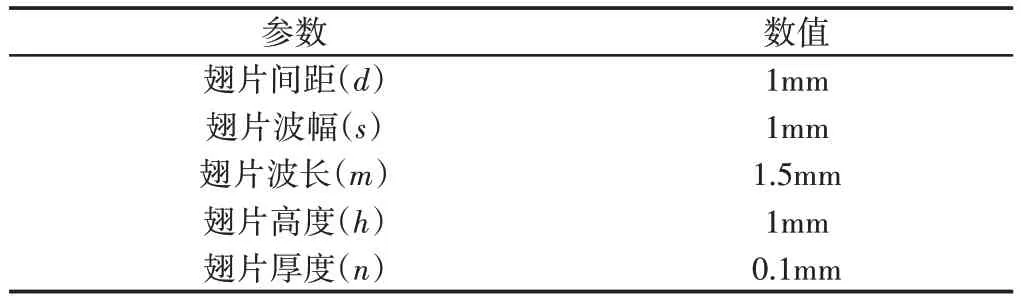

表1 结构参数Tab.1 Structure Parameters

表2 多孔介质参数Tab.2 Porous Media Parameters

图3 CFD仿真模型Fig.3 CFD Simulation Model

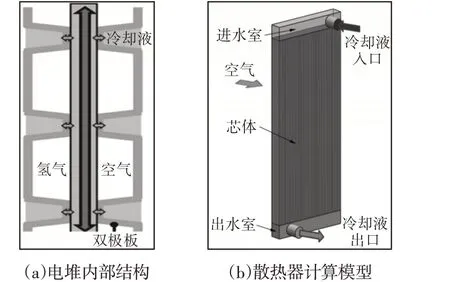

计算模型的网格无关性测试结果,如图4所示。在网格数量达到160万以后,冷却液压降基本维持在2.5kPa,因此可以确定得到了误差要求,因此选择160万的网格数量作为研究的标准[11-12]。

图4 网格无关性Fig.4 Grid Independence

3 CFD仿真结果分析

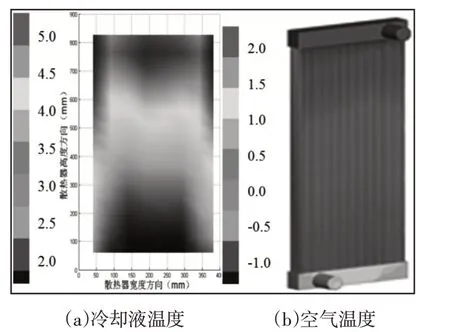

冷却液通过电堆内部后空气和冷却液的温度分布云图,如图5所示。冷却液在单流程散热器高度方向上的温度梯度变化是明显的,与空气进行热交换后,温度从上到下降低,温度分布较均匀。低温空气与冷却液进行热交换后温度均高于零度,达到了设计的要求,零度以上能够阻止水的结冰,保护电堆。此外,从仿真对比可以看出,冷却液和空气之间的温差从上到下具有明显降低的梯度。由于热流体冷却液从上到下流动,所以在上部空气和冷却液温度差大,换热效率较高,换热量大。在下部空气和冷却液温差小,换热量小。

图5 预热温度(℃)Fig.5 Pre-Heat Temperature(℃)

单片双极板流道的换热量与进气温度和冷却液温度的关系MAP图,如图6所示。冷却液的温度越高越大,换热量越大,并且当温度超过4℃以后增长速率逐渐增大。所以,为了减小预热的时间,应将冷却液的温度加热到5℃以上。波纹流道的结构参数对于换热性能的影响率比较,可以看出波纹的长度影响最大,比重占到了40%;而流道高度的影响最小,仅为17%,如表3所示。因此,在设计流道的过程中应尽可能的降低流道的高度,而增加波纹流道的长度有利于换热效率的提升。

表3 波纹流道各因子贡献率Tab.3 Contribution Rate of Corrugated Flow Channel

4 实验研究

4.1 仿真结果的验证

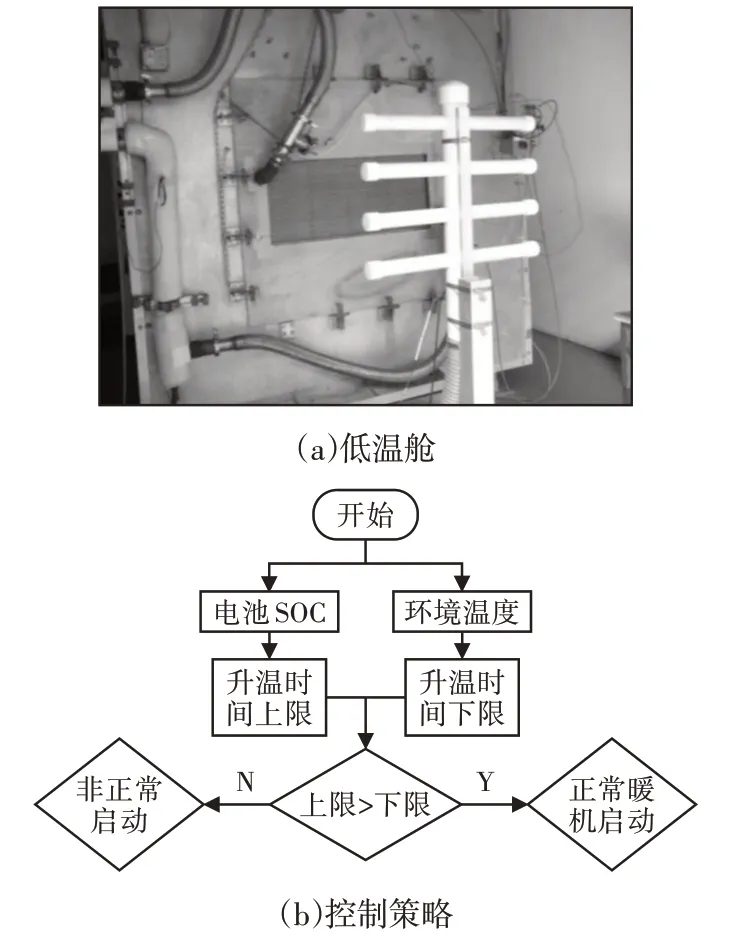

为了验证电堆预热系统的实际效果,在低温舱风洞实验室进行了电堆冷启动实验研究,如图7(a)所示。实验的控制策略,如图7(b)所示。根据环境温度确定加热的时间,根据加热时间确定加热的电流,直到电堆正常启动成功。

图7 低温舱及控制策略Fig.7 Low Temperature Compartment and Control Strategy

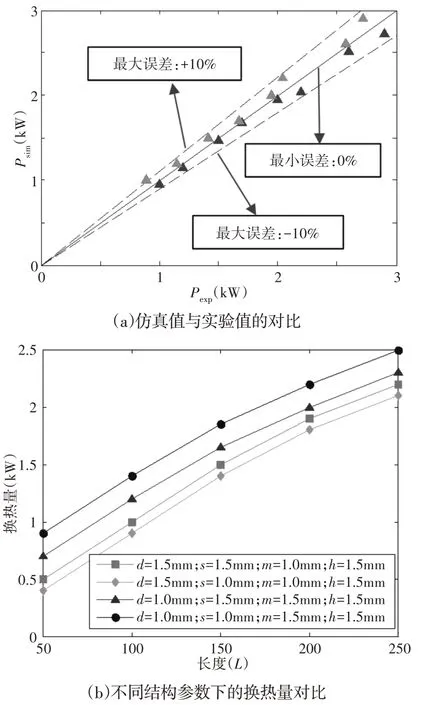

基于仿真结果最终选取了优化后的换热器的结构参数为:翅片间距为1mm,波幅为1.5mm,高度为1mm,翅片的厚度均为0.1mm。加工了试验样件进行了低温下的换热性能的测试,实验结果,如图8所示。汽车冷启动时预热所需的热量的仿真结果和实验结果的误差均低于10%,从而保证了实验结果和仿真结果的可靠性,通过仿真得到的最佳的参数组合可以用于实际预热系统中,缩短启动时间和预测所需的功耗。此外,整个流道的长度越大,总换热量随之增大;波纹长度为1.5mm的换热量均大于长度为1.0mm的,验证了仿真结果的可靠性。

图8 换热性能的实验结果Fig.8 Experimental Results of Heat Transfer Performance

4.2 冷启动性能研究

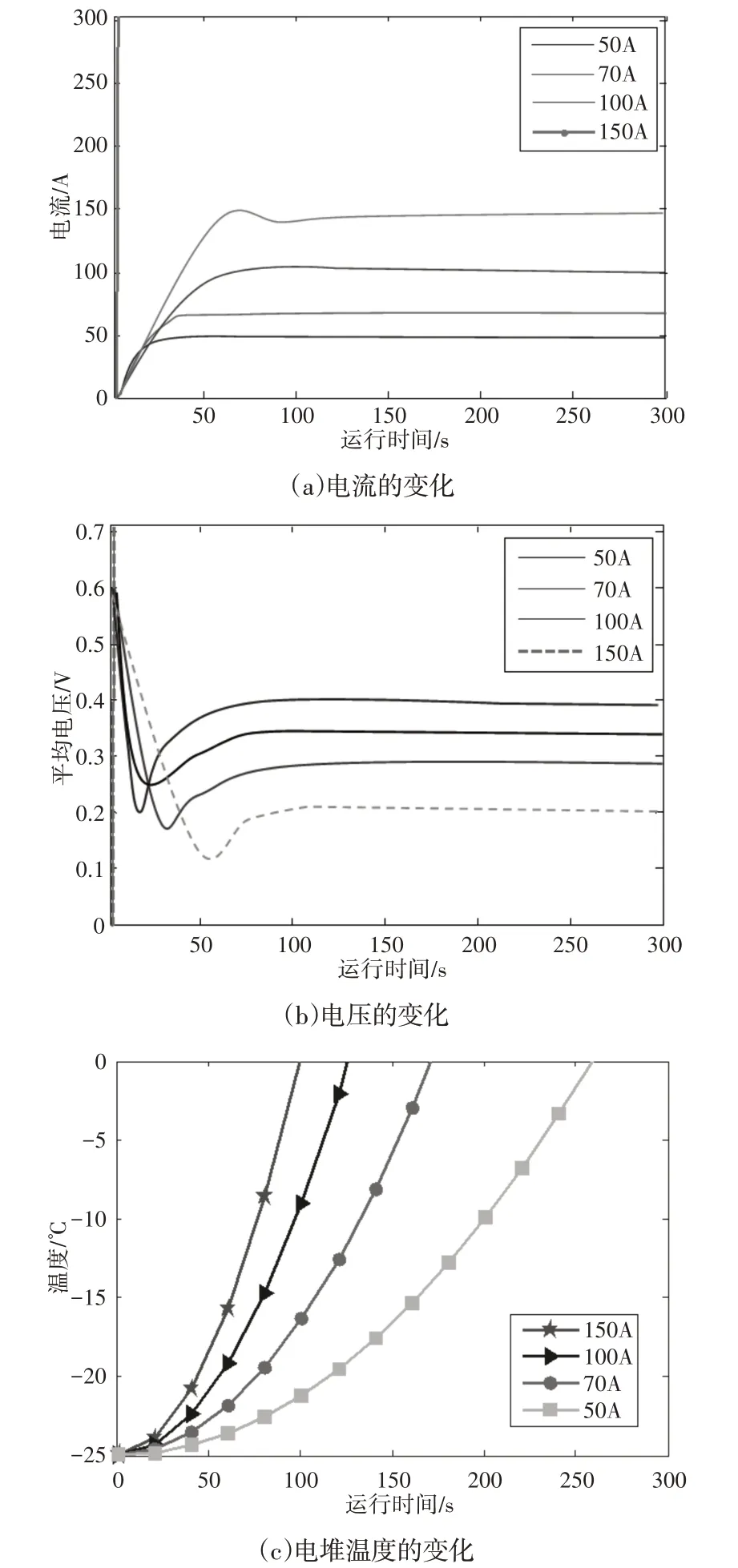

在启动电流分别为50/70/100和150A的情况下电堆的冷启动能力,如图9所示。在-25℃环境下启动时,电堆的电压在启动后会迅速的降低,因为此时电堆内部的温度并没达到最佳的工作温度,所以催化剂的活性并不高,一段时间后电压逐渐上升,最终达到稳定状态。冷却液的温度在不同的启动电流下升到0℃的时间不尽相同,启动电流为150A时大约需要100s加热到0℃,而当电流为50A时大约需要250s加热到0℃,因此启动电流对电堆的启动具有重要的影响。但是启动电流越大,平均单片电压的最低值越低,很容易造成反极,对电堆寿命造成致命的影响,因此为了安全起见启动电流最好不超过100A。

图9 启动电流对启动时间的影响Fig.9 Effect of Starting Current on Starting Time

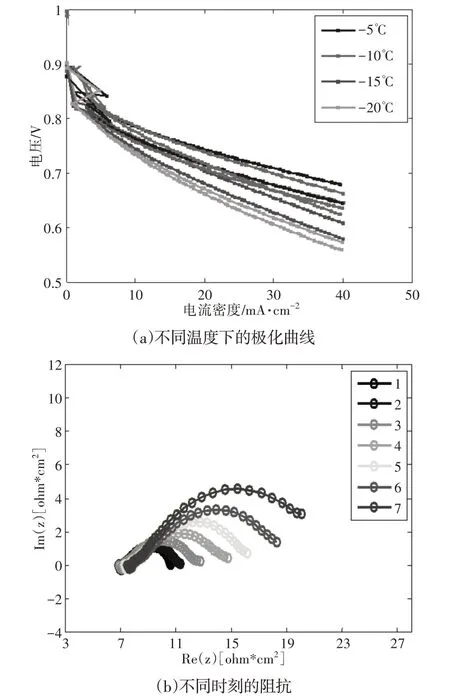

在前面成功启动的基础上进行自启动的实验,即不采用外部加热,如图10所示。采用恒定的电流密度为40mA/cm2下冷启动时可以看出在电堆启动后温度越低,失败的时间越早,在-20℃下电堆仅仅运行100s就启动失败,停止工作;而在-5℃下电堆运行大约1000s后仍然能够维持稳定运行状态表明冷启动成功,说明环境温度对电堆的启动具有重要的影响。不同启动温度下的极化曲线,如图11所示。可以看出开路电压大约为0.9V,并且在不同温度下基本相同。温度越低电堆的单片电压越低,越不利于电堆的运行,会对电堆的寿命造成重要的影响。通过比较可知,低温下电堆的输出电压下降的较快,效率会降低,从而产热速率会相应的加快,可以利用该特点在无外部热源的时候采用大电流进行冷启动,但是该方法会对电堆的寿命造成较大的影响,因此要在寿命和启动时间之间进行权衡,已得到最佳的启动电流。通过不同时刻电堆的阻抗可知,随着时间的进行,欧姆损失和浓差损失逐渐增大,说明内部已经开始结冰,堵塞了气体传输路径,导致停机。

图10 自启动实验结果Fig.10 Results of Self-Starting Experiment

图11 冷启动过程分析Fig.11 Cold Start Process Analysis

5 结论

采用基于多孔介质模型的CFD仿真方法研究了预热系统对电堆内部温度分布特性的影响,预测了单片双极板的换热量及结构参数对换热量的贡献率。主要结论总结如下:(1)仿真结果表明波纹的长度影响最大,比重占到了40%;而流道高度的影响最小,仅为17%。因此,增加波纹流道的长度有利于换热效率的提升。(2)基于仿真结果设计了换热器用于冷启动实验,汽车冷启动时预热所需的热量的仿真结果和实验结果的误差均低于10%,从而保证了实验结果和仿真结果的可靠性。(3)通过低温舱的风洞实验获得了预热时间和换热量的变化,表明采用预热系统能够实现燃料电池电堆零下25℃启动,并且启动电流越大,启动的时间越短。不采用外部加热系统,电堆只能在零下5℃成功启动,而在-20℃下电堆仅仅运行100s就停止工作,因此加热虽然会给系统结构增加了复杂性及消耗一部分电量,但是能够满足低温启动的要求,具有重要的实用价值。