基于Romax的某六档手动变速器静力学及动态特性分析

2023-09-20王光良韦进光潘江锋史怀远

王光良,汪 辉,韦进光,张 帆,潘江锋,史怀远,左 进

(1.上汽通用五菱汽车股份有限公司,广西 柳州 545007;2.武汉理工大学 汽车工程学院,湖北 武汉 430070;3.现代汽车零部件技术湖北省重点实验室,湖北 武汉 430070;4.重庆青山工业有限责任公司,重庆 402760)

变速器是汽车传动系统的重要组成部分,其主要作用是改变发动机经离合器传递而来的转矩和转速,通过变换不同的档位,以适应汽车起步、加速、减速以及倒车等不同的行驶工况。

现有某变速器在六档4 000 r/min,120 km/h的行驶工况下有时会出现振动及噪声。该变速器为六档手动纵置变速器,包括六个前进档和一个倒档,其中五档为直接档,六档为超速档。图1为该六档手动变速器的六档动力传递路线图,动力的传递路径为:输入轴→齿毂→齿套→结合齿→六档主动齿→六档从动齿(中间轴)→输出轴。

图1 六档动力传递路线图

国内外学者通过大量的研究分析发现,齿轮的传递误差是变速器啸叫的主要激励源,而控制变速器啸叫的主要手段是减小齿轮的传递误差。陈雪松[1]推导出了将传动轴、轴承以及壳体变形叠加到齿轮变形上的考虑了系统变形的齿轮传递误差计算公式,结果表明:减小齿轮一阶传递误差幅值可以控制齿轮啸叫。郑光泽等[2]提出传动轴变形会对齿轮传递误差的变化产生较明显的影响。彭俊祥[3]分别建立了静态传递误差与动态传递误差的分析模型并通过实验验证,结果表明:动态传递误差模型计算得到的壳体响应比静态传递误差模型计算得到的壳体响应更接近实际情况。任亚峰等[4]分析了箱体的刚柔性对齿轮传动系统动态特性的影响,发现将箱体耦合后,系统的固有频率降低了。

笔者综合上述研究成果,在Romax中建立了准确的静力学模型,从外部导入箱体模型,并通过试验验证模型的准确性。以六档齿轮副的一阶传动误差为激励,对比了转速恒定、不同转矩下的静-动态误差峰峰值,及易受模态影响工作频率下的ODS(operational deflection shapes)。

1 变速器传动模型的建立与验证

1.1 传动系统模型

在Romax中根据整体装配图以及二维零件图进行建模[5],变速器内部传动系统如图2所示。输入轴、中间轴与输出轴以及齿轮的材料均为20CrMnTi,密度为7.8×103kg/m3,弹性模量为207 GPa,泊松比为0.25,轴承在软件自带的轴承库中根据牌号选择。考虑到在实际工作过程中,输入轴与输出轴均与其他传动系统连接,因此在两端添加约束传动轴的奥地利杰斯特公司台架支撑点;且中间轴右端在实际装配情况下受到锁紧螺母及壳体的限制,在中间轴右端锁紧螺母及壳体位置添加约束传动轴的奥地利杰斯特公司台架支撑点。

图2 变速器内部传动系统

1.2 变速器壳体模型

将变速器壳体的三维模型导入Hypermesh中划分网格并创建约束后导入Romax软件,建立装配模型,壳体与轴承的连接关系为默认的刚性连接,导入Romax的壳体模型如图3所示,圆点为变速器的约束点,圆圈为轴承的位置。

图3 变速器壳体有限元模型

建模完成后,功率输入选择转速和扭矩的输入方式,转速为4 000 r/min,扭矩为100 N·m工况,选择六档同步器。完成上述设置后,计算变速器在六档工况下的变形。

1.3 模型验证

图4为变速器在4 000 r/min,100 N·m的工况下的传动轴变形,可见最大位移点在中间轴三档从动齿轮处,最大变形量为98.37 μm。

图4 100 N·m工况下传动轴径向变形云图

变速器输入轴、中间轴和输出轴在100 N·m工况下的径向位移量分别为0.054 mm、0.098 mm和0.024 mm。

1.4 试验测量

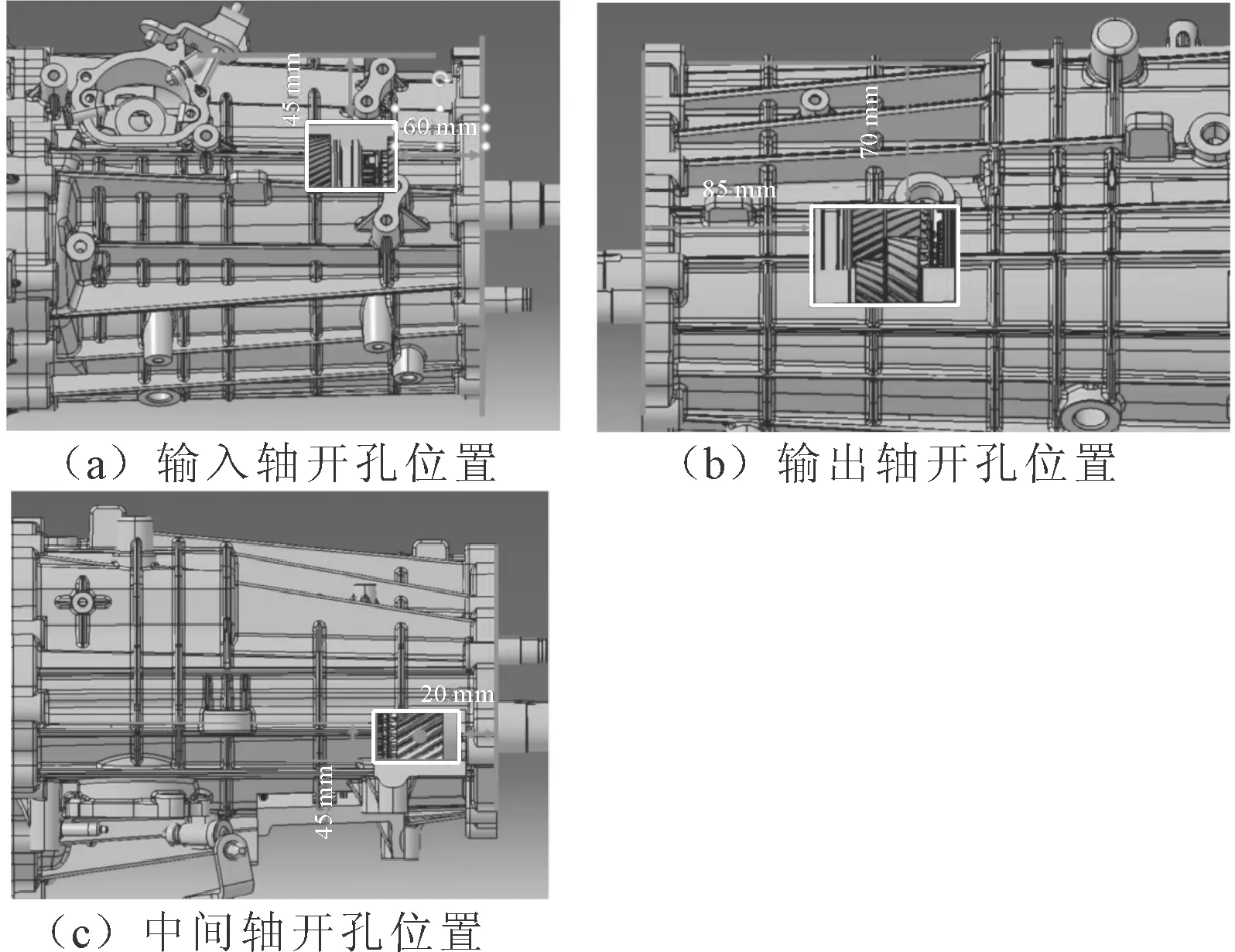

为验证仿真分析的准确性,在变速器壳体上开孔,利用激光位移传感器测量变速器内部的变形量。开孔位置及方向根据变速器传动轴的受力确定:将变速器输入轴上六档主动齿轮和变速器输出轴上常啮合齿轮所受最大合力方向延长至与壳体相交,以交点处为中心分别开两个50 mm×50 mm的孔;将变速器中间轴上三档从动齿轮以及常啮合主动齿轮所受最大合力方向延长至与壳体相交,以交点处为中心开一个50 mm×70 mm的孔。

利用激光位移传感器,分别测试变速器输入轴最大变形处(六档主动齿轮处)、中间轴最大变形处(三档从动齿轮处)及输出轴常啮合齿轮处的变形量。传动轴所受的最大合力及合力方向通过斜齿轮受力的理论计算得到[6], 变速器齿轮副的基本参数如表1所示。

表1 变速器齿轮副基本参数

斜齿轮的径向为Fr、轴向力Fa和切向力Ft的计算公式为:

式中:T1为小齿轮的扭矩;d1为小齿轮的分度园直径;β为节圆螺旋角,对标准斜齿轮即分度圆螺旋角;αn为法向压力角。

Ft与Fr引起传动轴的径向变形,Fa引起壳体在轴向的变形。因此在确定开孔位置时,只考虑Ft与Fr的合力。

求得六档齿轮副处Ft与Fr的合力与输入轴和中间轴轴线构成的平面夹角,从齿轮受力点沿合力方向延长与壳体相交,即为开孔中心点,图5为壳体开孔示意图。

图5 壳体开孔位置示意图

将两台变速器开孔后,清理内部的润滑油,挂上六档后安装在静扭工作台架上。固定支架和传感器,支架为磁吸式,传感器的精度为0.001 mm,为消除变速器齿轮之间的间隙以及台架振动对测量结果造成的误差,在正式测量之前先进行一次预加载消除变速器之间的间隙。

对测量数据进行整理,表2为整理后的测量数据与Romax分析结果的对比。相对误差为2%~8%。

表2 100 N·m工况Romax分析结果与实验结果对比

2 变速器动态特性分析

2.1 传递误差计算理论

传递误差是齿轮实际的角位移或角速度与理论值之差,它是引起齿轮振动啸叫的主要原因。传递误差的来源主要包括:①齿轮啮合过程中的刚度变化;②微观几何误差和制造误差;③装配误差。以上3种因素作为内部激励引起齿轮的振动与啸叫,转速、扭矩的波动以及变速器系统中零部件的动态响应作为外部激励同样会引起齿轮的振动与啸叫。

图6为传递误差的分析路线图,首先建立准确的变速器系统静力学模型,计算齿轮的静态传递误差以及静力学时变啮合刚度,通过上述两个数据计算出齿轮啮合的激振力,然后根据激振力与系统的固有模态确定齿轮传递的动态传递误差,当轮齿啮合频率与系统共振频率接近时会出现动态传递误差峰值。

图6 传递误差分析路线

2.2 变速器传递误差分析

在Romax软件中分析4 000 r/min,不同扭矩下六档齿轮副的静态传递误差以及时变啮合刚度,将得到的数据作为激励计算动态传递误差,对比六档齿轮副动态传递误差及静态传递误差的峰峰值,如图7所示。

图7 静态、动态传递误差峰峰值

从图7可知,六档齿轮副的静态传递误差和动态传递误差均随着扭矩的增大而增大,且动态传递误差的峰峰值大于静态传递误差的峰峰值。

3 变速器的工作振型(ODS)分析

变速器作为汽车行驶中高速运转的部件,当其因为某个外部受力而产生共振时,会使整个变速器产生强烈的噪音与振动[7],甚至使变速器过早的产生疲劳破坏,因此需要对变速器进行模态分析确定其固有频率。

传统的试验模态分析是以控制理论为基础,在人为施加激振力的前提下,提取所测得的输出信息中(一般为传递函数和时域响应)有用的信息,识别振动系统的模态参数,进而识别出振动系统的物理参数及估算出动态特性。但像变速器这种复杂的多振动系统,人为施加激振力非常困难或根本无法实现,因此导致试验模态分析方法受到一定限制。而采用振动ODS分析方法可在无法确知输入力的情况下,对振动系统进行振动分析[8]。

3.1 ODS与模态振型的区别

模态试验结果是结构所固有的属性, 传递函数值有量纲且有明确的物理意义,工作变形ODS的数值没有量纲,其分析结果所反映的是结构在实际运转工况下的振动变形,不一定是结构的固有属性。ODS数值只反映相对参考点的相对大小和相位变化,不代表绝对意义的幅值大小,在特定的工况下,振动ODS可能是单个模态属性的体现, 也可能是几种模态共同属性耦合作用的结果,同时各阶模态的加权系数会因激励大小、激励区域以及激励频率等产生变化[9-10]。

3.2 变速器ODS分析

该变速器六档工况下的工作转速为700~6 200 r/min,可得六档齿轮副的轮齿啮合频率为665~5 890 Hz。

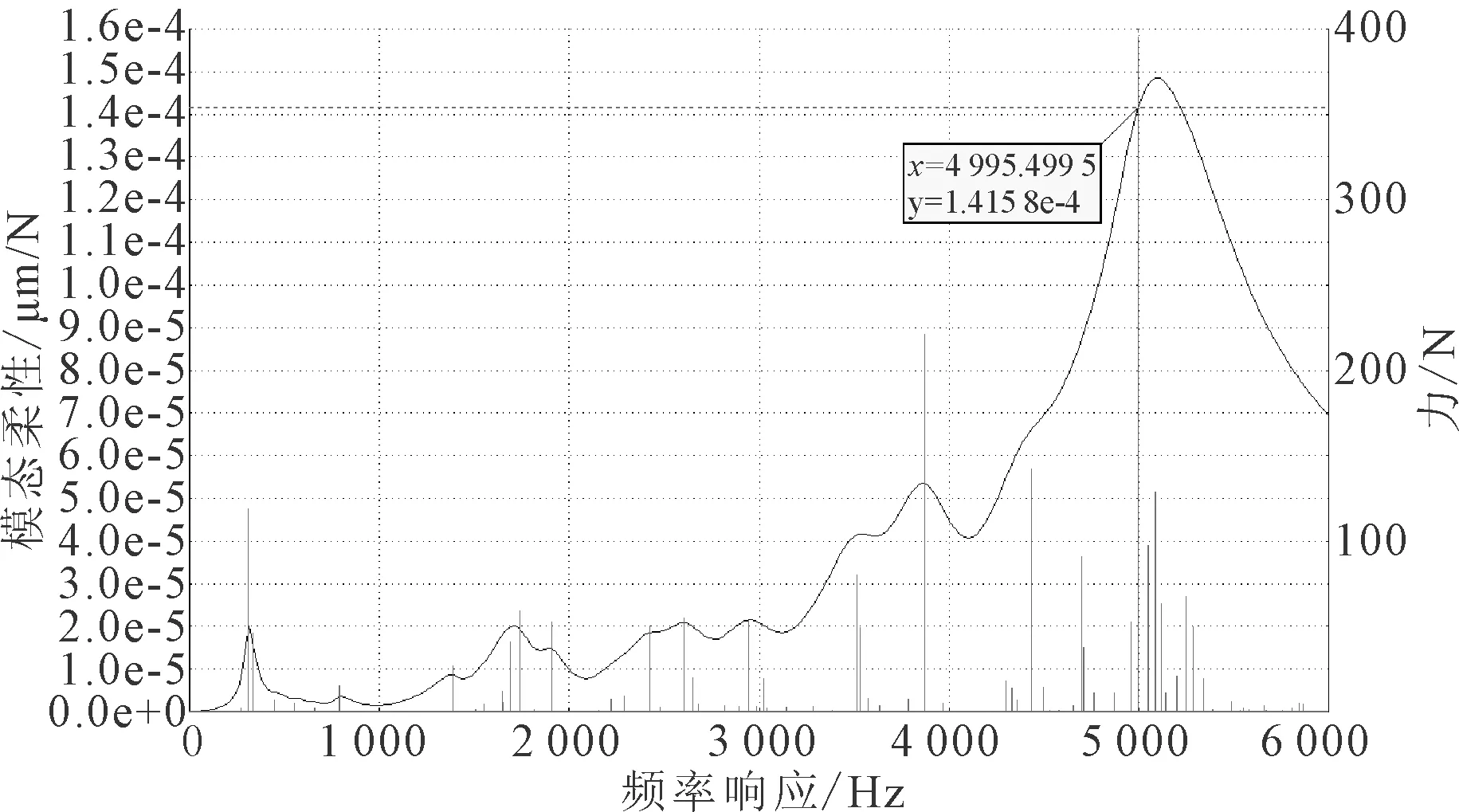

分析设置时,在六档同步器处添加一个监测点,选定六档工况,计算六档齿轮副与常啮合齿轮副的传递误差值及刚度,并将结果引入到系统NVH(noise vibration harshness)分析中。一般情况下,第1阶所占比例较大[2],因此以齿轮的1阶传递误差作为激励源,得到动态传递载荷——模态柔度随转速的响应曲线,如图8所示,模态柔度是衡量模态是否容易被激起的重要参数。当某一频率下模态柔度与动态传递载荷出现峰值时,则说明在此轮齿啮合频率下,变速器更容易受到系统固有模态的影响,需要查看在此频率下的工作变形。

图8 ODS求解路线

图9为100 N·m扭矩下六档齿轮副动态传递载荷与模态柔度随轮齿啮合频率的响应曲线,查看各峰值频率下的最大变形量如图10所示。

图9 动态传递载荷—模态柔度响应曲线

图10 各轮齿啮合频率下的工作变形

4 结论

笔者分析了变速器在六档工况下的动力传递路线,在Romax中建立变速器模型,分析变速器在六档100 N·m和150 N·m两个工况下传动轴的变形,随机抽取两台变速器测量挂六档后上述两个工况下传动轴的变形,验证了Romax模型搭建的可靠性,为后续刚柔耦合分析提供了数据。

在静力学模型的基础上,分析了六档齿轮副的动态传递误差与静态传递误差的峰峰值,动态传递误差的峰峰值要大于静态传递误差的峰峰值;并根据动态传递误差的模态柔度的峰值分析了系统易受模态影响的工作频率下的工作变形,为变速器的改进提供了可靠的数据。