共沸精馏回收乙酸仲丁酯的工艺流程参数优化

2023-09-20张治青张娟娟

陈 卓,张治青,王 伟,刘 芬,张娟娟

(1.湖南石油化工职业技术学院,湖南 岳阳 414000;2.湖南中创化工股份有限公司,湖南 岳阳 414000)

目前乙酸仲丁酯的生产主要采用C4烯烃与乙酸进行反应的工艺路线,该工艺原料价格便宜、来源广,具有经济效益好、环境友好的特点,是目前较为成熟的工艺[1]。该工艺得到的产物中,除了乙酸仲丁酯产品外,还包括副产物C8及C8以上的烃,副产物的分离是工程上一个值得研究的技术课题[2]。对比研究发现,在将C8烯烃等杂质从乙酸仲丁酯产品中分离出来时,由于采用水作为共沸剂,C8、水和乙酸仲丁酯会形成三元共沸,水与乙酸仲丁酯及C8烃均能分别形成共沸物,另外这几种共沸物的沸点分别为:88.5、87.3和75.3~81.4 ℃,较为接近,无法做到完全分离,乙酸仲丁酯的回收率不会很高,而且分离后的乙酸仲丁酯纯度也不高[3]。

本文以甲醇作为共沸剂,分析了塔板数、回流比、甲醇进料量、原料液进料位置及进料温度等影响因素对共沸精馏分离效果与能耗的影响,同时对甲醇共沸剂的回收分离进行了模拟优化,确定了最优的工艺参数,实现了乙酸仲丁酯与C8烃等副产物的完全分离,对实际生产中优化工艺参数、获得高纯度的乙酸仲丁酯产品具有重要的指导意义。

1 工艺流程模拟

1.1 乙酸仲丁酯回收工艺流程

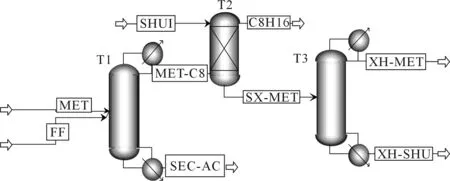

本工艺采用常压生产条件,由共沸精馏塔、水洗塔和甲醇回收塔等设备组成,乙酸仲丁酯回收工艺流程如图1所示。

图1 乙酸仲丁酯回收工艺流程

由图1可知,混合酯从共沸精馏塔(T1)中部位置加入,在T1底部得到分离后的高纯度乙酸仲丁酯,T1顶部得到C8烃与甲醇的共沸物;共沸物经冷却后送入水洗塔(T2),油相从T2的中下部进入,水相从T2中上部进入,在T2内进行萃取分离,油相从塔顶溢流流出,送至C8烃储罐;分离后塔底含醇水送至甲醇回收塔(T3)进一步分离,T3顶部采出甲醇,送至 T1循环利用,T3底部水返回水洗塔进行循环利用[4]。

1.2 原料组成及产品指标

原料来自于某乙酸仲丁酯生产企业的副产物,原料组成如表 1 所示。

本工艺采用共沸精馏技术对乙酸仲丁酯进行提纯,使产品乙酸仲丁酯的纯度达到99.0%以上;循环使用的甲醇水含量达到工业级一等品质量指标,小于0.15%。

1.3 物性方法选择

采用Aspen进行数据模拟核算,共沸精馏塔和回收塔的Aspen模拟物性计算方法综合联用NRTL-RK及 UNIQ-RK,对体系内组分进行物性估算,以补充缺失的二元交互作用参数,计算结果与实际运行值吻合。本文采用NRTL-RK模型对乙酸仲丁酯-碳八烃-甲醇分离模拟是可行的。

1.4 初始模拟结果

设置共沸精馏塔收敛方法为 Azeotropic,收敛精度为 10-7;设置回收塔收敛方法为Azeotropic,收敛精度为10-7[5]。设定进料2.4 t/h,组成如表1。根据物料平衡计算结果、产品指标,确定初始模拟条件为: 共沸精馏塔理论板数90 块,原料从第30块板进料,露点( 50 ℃ ) 进料,油层回流比6; 回收塔理论板数 50 块,原料从第22 块板进料,露点( 30 ℃) 进料,回流比 10。

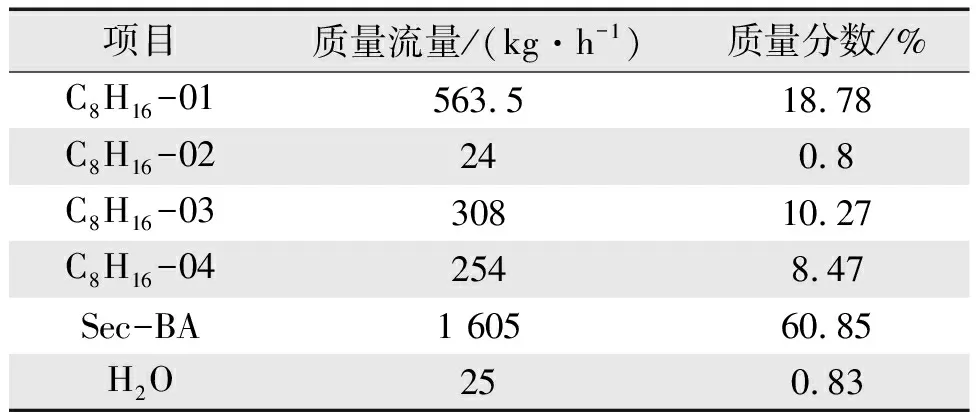

表1 原料组成Tab.1 Feed composition

2 工艺流程参数的优化分析

2.1 共沸精馏塔的优化

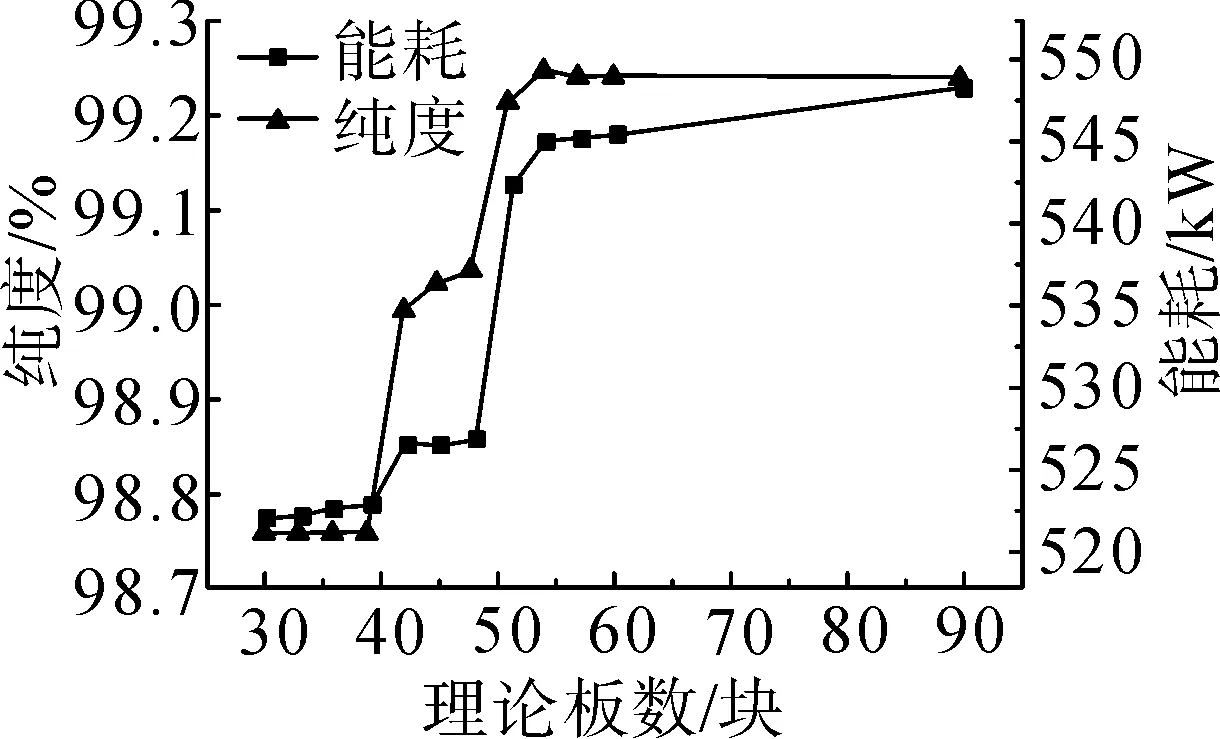

为了提高了乙酸仲丁酯纯度,降低能耗,提高回收率,在初始模拟结果的基础上,分析了塔板数、回流比、甲醇进料量、原料液进料位置、进料温度等影响因素对共沸精馏分离效果与能耗的影响,优化共沸精馏塔的操作工艺。改变共沸塔塔板数,考察其对塔的影响[6];理论板数与 Sec-BA纯度、总能耗的关系如图2所示。

图2 理论板数与 Sec-BA纯度、总能耗的关系

由图2可知,塔板数在 30~40 块时,Sec-BA产品纯度随塔板数增加变化不大;在塔板数为 54~90块时,塔板数的增加对 Sec-BA产品纯度的影响甚小,但总能耗却一直处于上升的状态,共沸塔越高会导致设备成本增加。综合考虑以上因素,选取共沸塔塔板数为 54 块,Sec-BA纯度大于等于99.0%,达到工业级标准。

塔顶的回流比主要影响产品纯度和能耗等参数[7];回流比与 Sec-BA纯度、总能耗的关系如图3所示。

图3 回流比与 Sec-BA纯度、总能耗的关系

由图3可知,当质量回流比从2逐步提升至10时,产品的质量提高,可见增大回流比,有利于Sec-BA产品分离精度的提高,当回流比为 10 时,质量曲线的变化幅度减小,而能耗仍持续增加,因此继续增加回流比,意义不大。

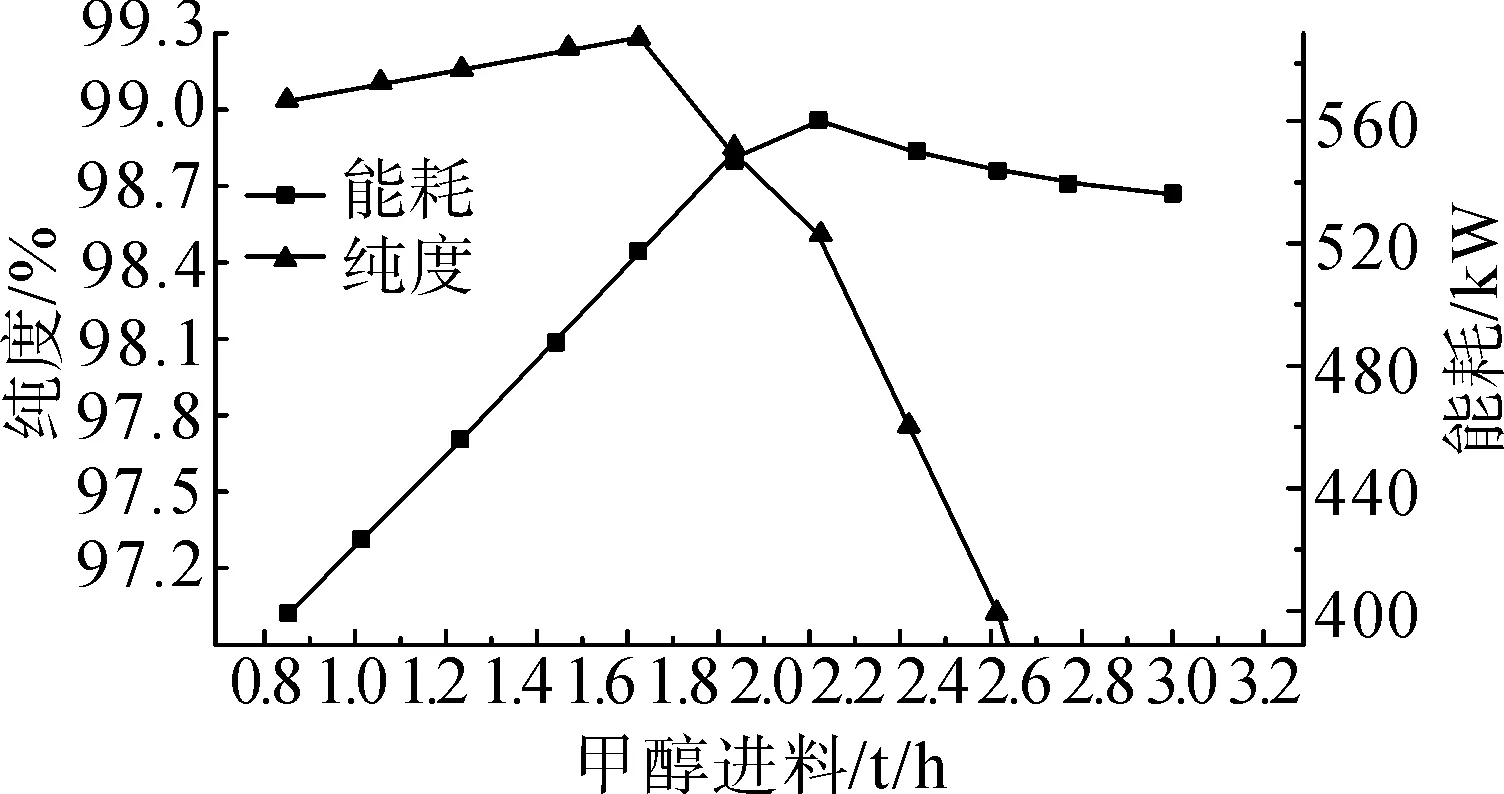

共沸剂进料量对Sec-BA产品纯度和能耗的影响,结果如图4所示。

图4 甲醇进料量与 Sec-BA纯度、总能耗的关系

由图4可知,在共沸剂量不足,低于1.80 t/h时,增加共沸剂量对Sec-BA的提纯是有利的;当超出一定量后,高于2.20 t/h时显著不利于Sec-BA产品纯度。若再增加溶剂比,不仅分离效果变化不再明显,反而会增加萃取塔塔负荷及回收塔的分离负担[8]。因此合适共沸剂量为1.80 t/h。

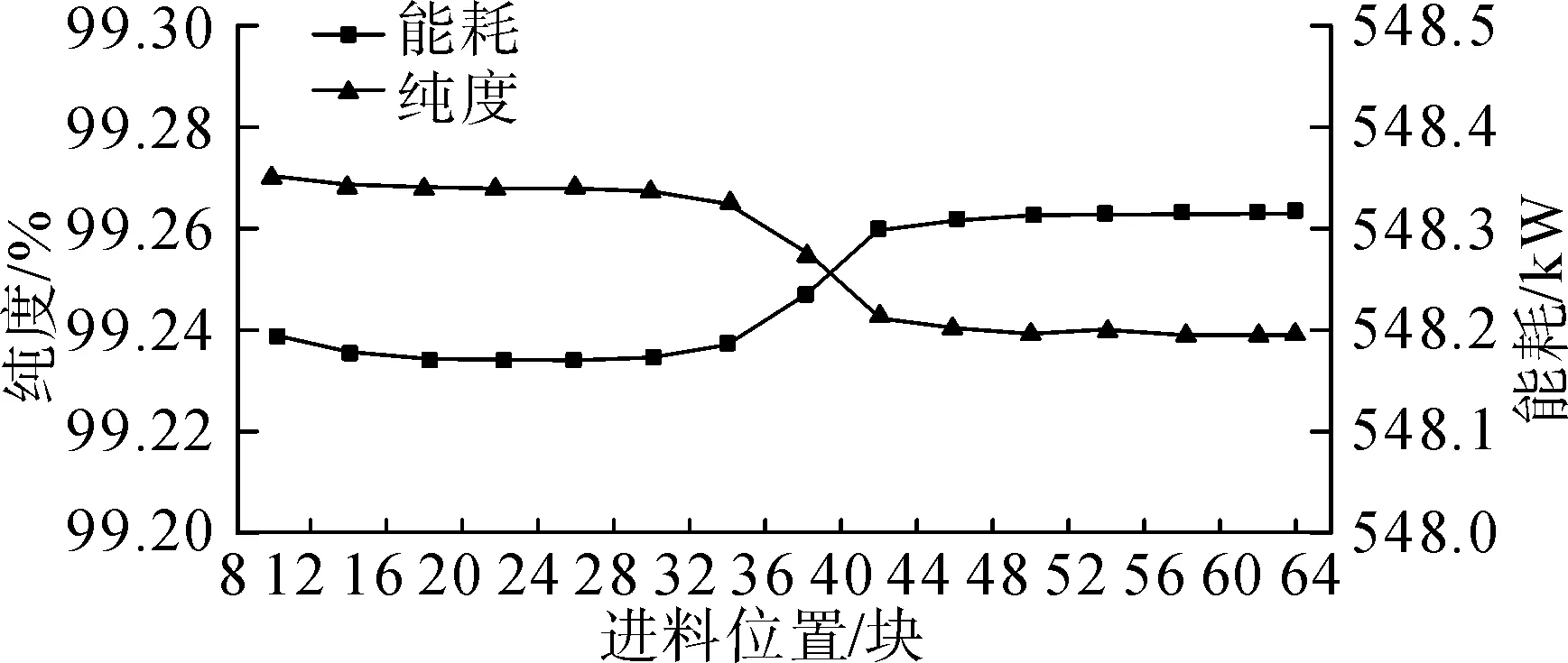

原料液进料位置与 Sec-BA纯度、总能耗的关系如图5所示。

图5 原料液进料位置与 Sec-BA纯度、总能耗的关系

由图 5 可知,原料液进料板为10~18块时,随着进料板位置下移,Sec-BA纯度略有下降,但在这个过程中塔的总能耗是下降的;当进料位板高于30块时,Sec-BA的纯度下降趋势明显,同时能耗也上升趋势明显,但绝对值比较小。综合考虑产品纯度、总能耗等因素,进料位置选取第 18~30 块板,其不是优化中的关键影响因素。

进料温度与 Sec-BA纯度、总能耗的关系如图6所示。

图6 进料温度与 Sec-BA纯度、总能耗的关系

由图6可知,Sec-BA产品纯度随着进料温度的升高变化不明显,共沸塔的总能耗呈现持续减少的趋势,在研究进料温度时可以不考虑产品纯度问题,结合总能耗,当进料温度在20~40 ℃时,提高进料温度能有效降低再沸器的能耗;而进料温度在40~60 ℃时,提高进料温度将导致冷凝器的能耗迅速增加。因此从能耗的角度考虑,选取进料温度为40 ℃。

2.2 甲醇回收塔的优化

改变回收塔塔板数,考察其对塔的影响;理板数与甲醇纯度、塔顶水含量、回收塔总能耗的关系,结果如图7所示。

图7 理论板数与甲醇纯度、塔顶水含量、回收塔总能耗的关系

由图7可知,塔板数在少于24块时,MTE产品纯度随着塔板数增加而增加明显,在塔板数大于24块时,增加塔板数几乎不影响MTE产品纯度,且MTE的含水量几乎为零,满足工业一等品质量标准(水<0.15%)。总能耗在塔板数为8块时,能耗最低,但MTE中的含水量较高,而在整个分离系统中此股MTE是循环使用的,又水在共沸塔中会与乙酸仲丁酯和碳八烃产生三元共沸[9],这是该股MTE需要严格控制的,因此,回收塔塔板数宜选择为24块。

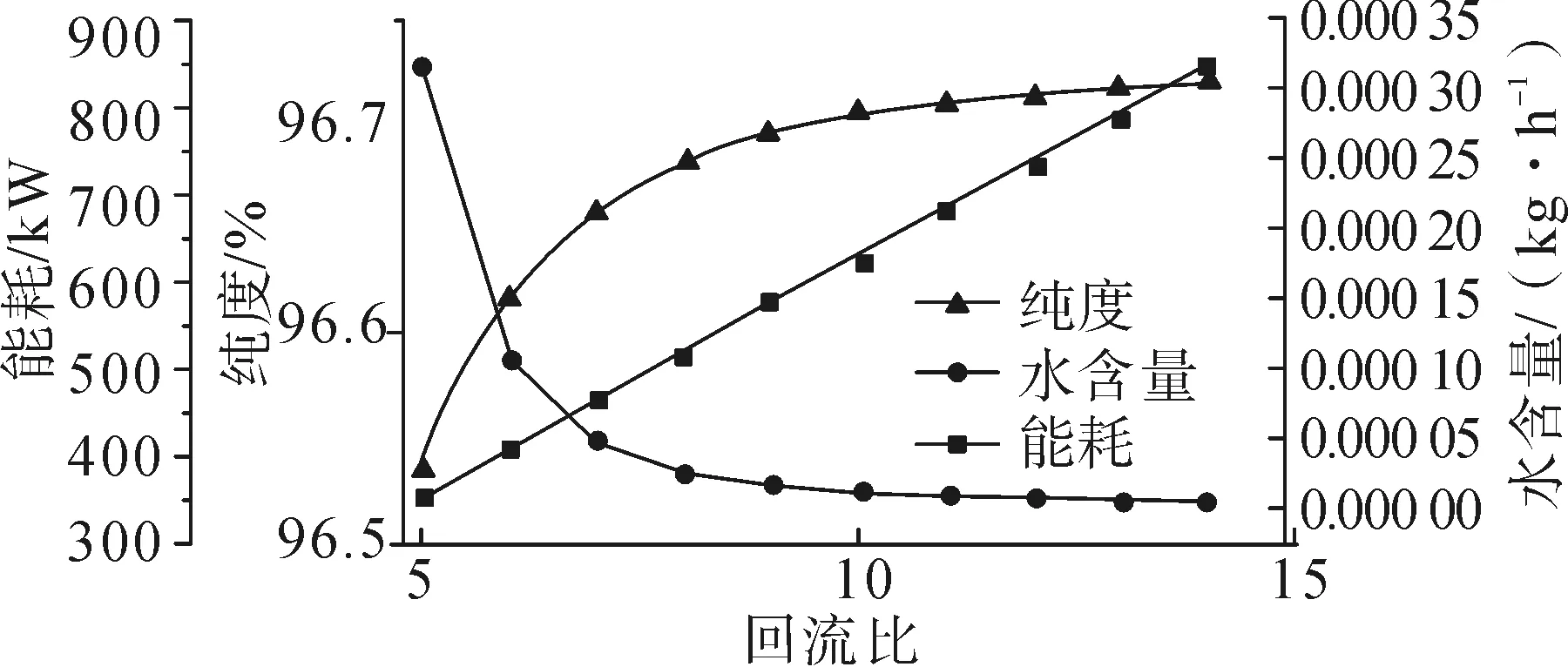

塔顶的回流比对甲醇的纯度以及甲醇中的含水量影响,结果如图8所示。

图8 回流比与 MTE纯度、含水量、总能耗的关系

由图8可知,当质量回流比为从5逐步提升至8时,MTE的纯度以及MTE中的含水量逐步趋向于有利;当回流比超过 10 时,曲线的变化幅度减小,而能耗仍持显著续增加。因此,回收塔运行时回流比应选择8。

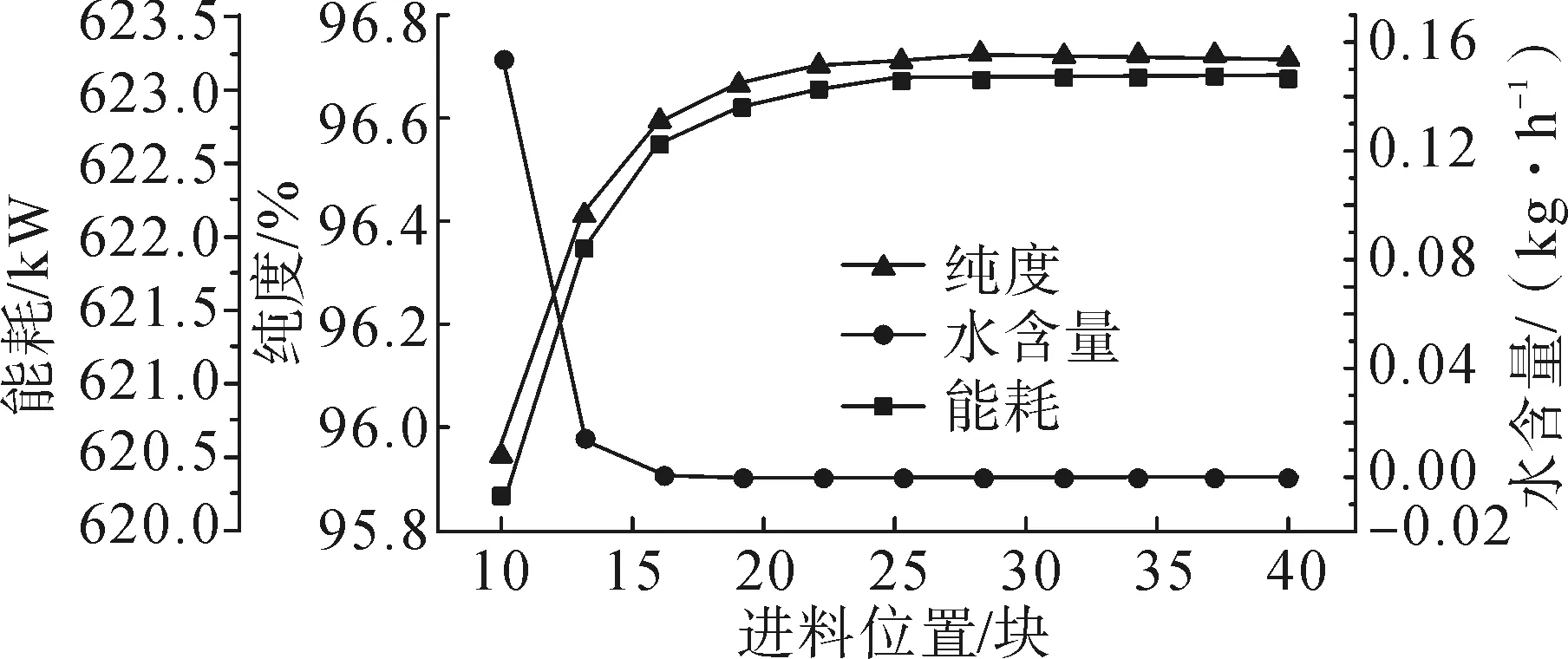

原料液进料位置对产品纯度以及回收塔的能耗都有较大的影响,原料液进料位置与 MTE纯度、含水量、总能耗的关系如图9所示。

图9 原料液进料位置与 MTE纯度、含水量、总能耗的关系

由图 9可知,当进料板为10~20块 时,随着进料板位置上移,MTE的纯度和其水含量分别提升高和降低到几乎为零,但在塔的总能耗在进料位置超过20块板后基本没有变化。综合考虑产品纯度、水含量、总能耗等因素,选取第 20块板为进料位置。

2.3 模拟优化结果

在2.4 t/h的处理负荷下,以Sec-BA纯度不低于99.0%为基础,在回收率和整体能耗具备优势 的条件下,共沸精馏塔塔板数选取为 54 块,塔顶的质量回流比10,共沸剂进料量1.80 t/h,进料位置选取第 18~30 块板,进料温度为40 ℃。

为配套回收共沸精馏塔的共沸剂,严格控制MTE纯度,重点控制MTE的含水量。综合能耗,回收塔塔板数为24块,塔顶的回流比应选择8,原料液进料选取第 20块板。

3 结语

(1)乙酸仲丁酯共沸精馏塔处理负荷按2.4 t/h计时,通过ASPEN灵敏度分析得到系统的最优工艺参数为:共沸精馏塔塔板数为 54 块,塔顶的回流比为10,共沸剂进料量为1.8 t/h,进料位置为第 30 块板,进料温度为40 ℃,塔釜乙酸仲丁酯纯度99.0%达到工业级;

(2)与乙酸仲丁酯共沸精馏塔配套负荷的甲醇回收塔,在回收塔塔理论板数为24块,塔顶的回流比为8,原料液进料为第 20块板时,甲醇纯度达到96%以上,甲醇含水量小于0.15%,达到工业一等品质量要求;

(3)本文以处理1.2万t/年乙酸仲丁酯副产物为例进行了经济效益分析。结果表明:采用该工艺可为企业带来约1 100万元/年的投资收益,项目投资回收期为 11个月。