基于Romax 的收获机械传动轴及轴承疲劳强度分析

2023-09-20张小静宋萌萌张硕管寿青

张小静,宋萌萌,张硕,管寿青

(261200 山东省 潍坊市 潍柴雷沃智慧农业科技股份有限公司)

0 引言

收获机械各功能部件依靠传动轴进行动力扭矩传递,实现各功能。由于收获机械作业工况的复杂性和恶劣性,传动轴强度和轴承使用寿命直接影响整机可靠性和作业效率。目前,在国产收获机械传动轴设计中,为安全起见,一般多采用静强度计算方法,即按照传动轴能够承受的最大载荷进行设计,但往往忽视平键槽、花键、径向孔、轴肩圆角等特征的影响,导致整体强度过剩,既增加了成本又降低了产品市场竞争力。根据统计,在实际作业中,机械构件80%的破坏是由局部疲劳失效引起的[1],因此传动轴除了具有足够的强度和刚度外,还应具备较强的抗疲劳能力。

疲劳是一种机械损伤过程,在这一过程中即使名义应力低于材料的屈服强度,载荷的反复变化也将引起失效。本文以收获机械某中间轴为例,基于Romax 分析软件,介绍收获机械传动轴及其轴承的疲劳强度分析方法。

1 疲劳分析的理论基础

疲劳寿命的估算基于损伤理论,当构件承受高于其疲劳极限的应力时,每次循环都会使构件产生一定的损伤,这种损伤会随循环次数的增加而不断累积,当疲劳损伤累积到某一临界值时,构件就会发生疲劳破坏,这就是疲劳累积损伤理论[2]。疲劳累积损伤理论包括:线性疲劳累积损伤理论、双线性疲劳累积损伤理论和非线性疲劳累积损伤理论。Romax 使用DIN 743-2012 标准[3]分析轴类构件,主要基于线性疲劳理论,但实际评估过程中,参考了双线性疲劳理论的思路。轴承分析基于ISO 281:2007 标准[4],是对线性疲劳理论最成熟、最典型的应用范例。

名义应力法是最常用的轴类零件疲劳寿命分析方法,它基于构件的S-N曲线,参考构件疲劳危险部位的应力集中系数和名义应力,结合疲劳损伤累积损伤法计算疲劳寿命[5]。使用S-N曲线的水平区段疲劳极限进行设计,称为耐久强度设计;使用S-N曲线的倾斜部分进行抗疲劳设计称为名义应力的有限寿命设计[2]。

2 Romax 传动轴及轴承建模

2.1 模型导入

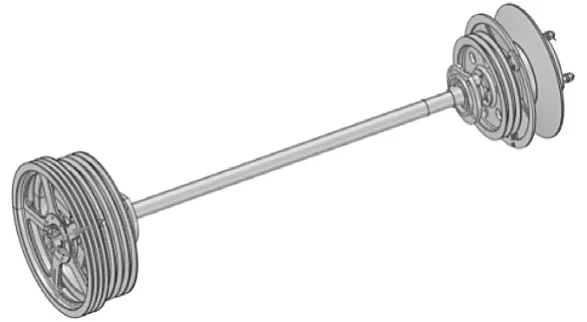

Romax 传动轴建模一般有3 种方式:一是在Romax 中定义轴上每个轴段的内径、外径、长度;二是通过CAD Fusion 导入传动轴的二维图;三是通过CAD Fusion 导入传动轴的三维数模。本文选用导入三维数模的方式。CAD Fusion 导入的收获机械某传动轴三维模型如图1 所示。

图1 CAD Fusion 导入的三维模型Fig.1 3D model imported by CAD Fusion

将传动轴及轴上带轮、轮毂等影响传动轴强度、刚度的零部件从UG 导出为.STP 格式,再通过Romax CAD Fusion 导入,导入后调整坐标系,将轴中心定义为坐标原点,Z轴沿轴线方向。同时对传动轴、带轮、链轮等零部件进行必要的处理,去掉不相关的圆角、倒角等。Romax 中导入的传动轴模型如图2 所示。

图2 Romax 中导入的传动轴模型Fig.2 Transmission shaft model of Romax

2.2 确定材料、轴表面处理方式

根据零部件图纸要求,确定材料抗拉强度、抗压强度等。本文中传动轴材料选用42CrMo,杨氏模量2.07e5 MPa,密度7 800 kg/m3,泊松比0.29,调质硬度270~331 HBW,该硬度对应的极限抗拉强度为902 MPa,屈服强度722 MPa。

表面处理方式包括传动轴表面粗糙度、表面硬化参数等特征。传动轴承受扭转弯曲载荷时表层应力最大,疲劳裂纹通常发生在表面,从而影响传动轴的疲劳极限。表面粗糙度越小,表面越光滑,疲劳极限越高。表面硬化处理使得传动轴的表面化学成分和组织发生变化,从而改善其表面的机械性能[5]。本文各轴段粗糙度要求按图纸输入,花键齿面高频淬火,淬火硬度为56~60 HRC,有效硬化层深度1~2 mm。

2.3 建立平键、花键、过盈配合等疲劳缺口特征

在轴类构件中,由于配合、定位等结构要求,一般都存在槽沟、轴肩、孔、过渡圆角等特征,在这些缺口处不可避免地产生应力集中,而应力集中又使零部件的局部应力提高,即缺口效应[2]。缺口常常成为零件疲劳破坏的薄弱环节,因此要根据这些特征,计算相应的疲劳缺口系数。

本文所述传动轴有轴承过盈配合、平键、花键特征。建模时在轴承或过盈轮毂中心位置通过创建齿轮载荷引入过盈配合影响,齿宽与平键尺寸一致,平均节圆直径比配合直径大4~10 mm。编辑齿轮轮辐细节,轮毂内径与配合直径一致。若为平键结构,则勾选平键连接,输入参数,键长按有效键长。应用概念花键联轴器定义外花键、内花键的齿宽、大径、小径、配合公差、跨棒距等。

2.4 建立刚性连接

在轴与带轮或链轮等处建立刚性连接,以传递扭矩。

2.5 添加轴承

根据轴承零部件图纸要求或轴承标准,确定轴承额定动载荷及额定静载荷,在轴上添加轴承,注意其定位方向。创建的Romax传动轴模型如图3所示。

图3 创建好的Romax 传动轴模型Fig.3 Completed Romax transmission shaft model

3 建立疲劳强度载荷谱及工况

3.1 建立点载荷

过载会造成传动轴过载损伤,降低其疲劳极限,设计传动轴时要考虑载荷分配的影响,本例为带传动,计算各皮带对传动轴的压轴力,压轴力方向如图4 所示。对于V带传动,由机械设计理论可知有效拉力为

图4 各皮带对传动轴的压轴力方向Fig.4 Direction of compression force of each belt on transmission shaft

式中:e——自然对数的底;μ——带与带轮间的摩擦系数;α——带在带轮上的包角;q——每米带长的质量,kg/m;v——带速,m/s;P——名义传动功率,kW;F——有效拉力,N;F1——紧边拉力,N;F2——松边拉力,N。

皮带作用在轴上的压轴力Fr为紧边拉力与松边拉力之和,即

已知传动轴转速1 041 r/min,额定输入功率150 kW,计算得各皮带对轴的压轴力见表1,根据各压轴力的方向,分解为Fx,Fy。加载点载荷时应注意,压轴力方向与Romax 坐标系方向相对应。

表1 各带压轴力计算结果Tab.1 Results of compression force of each belt

3.2 建立功率载荷

根据收获机载荷谱测试结果,按皮带传递效率100%进行简化计算,输入输出部件对应消耗功率如表2 所示。

表2 各传动带功率分配Tab.2 Power distribution of each transmission belt

上述步骤完成后得Romax传动模型如图5所示。

图5 Romax 传动模型Fig.5 Transmission model of Romax

4 结果分析

4.1 传动轴结果分析

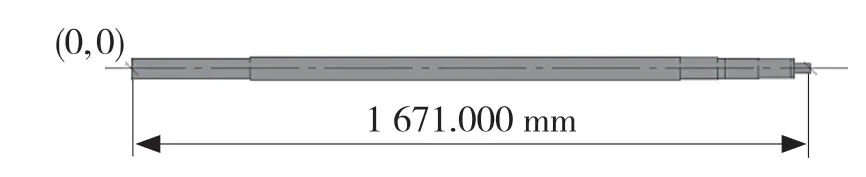

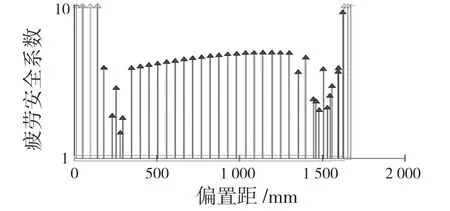

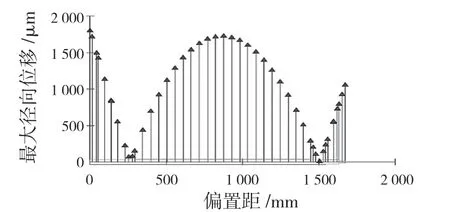

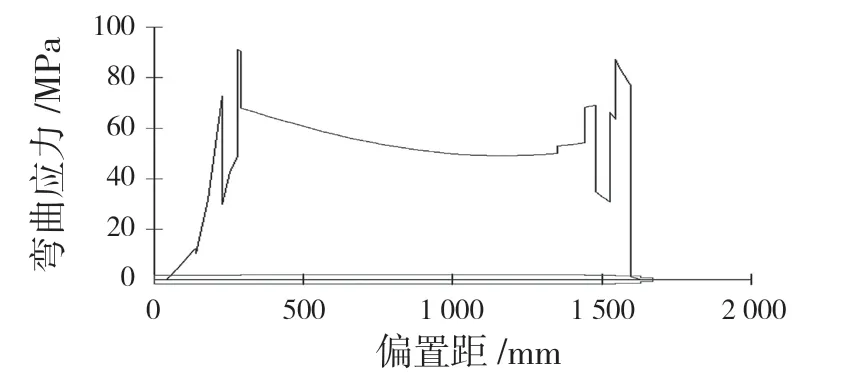

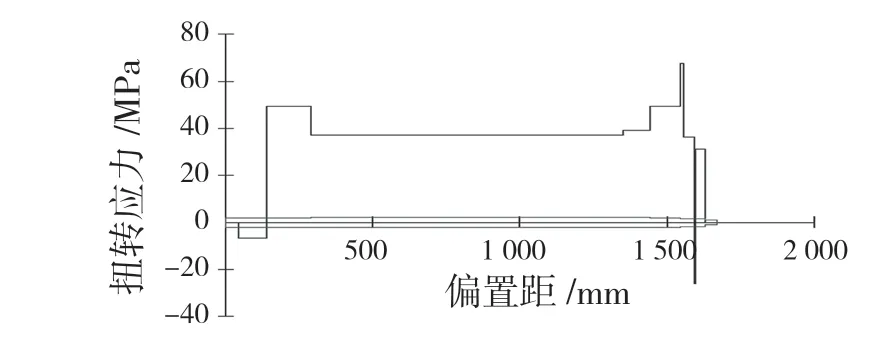

疲劳安全系数指输入载荷的许用安全系数,即图6 定幅S-N曲线[6]中fⅡ所代表的含义,安全系数与具体设计要求相关。本文计算得到传动轴关键截面轴径φ50,按DIN 743-2012 得到疲劳强度安全系数为1.484,由图7 可知,与设计要求相比偏低。传动轴左端轴承处疲劳强度不足,轴肩处疲劳强度偏低,左端轴肩处有最大弯曲应力92 MPa,右端花键过渡圆角处有最大扭转应力49 MPa,最大径向位移发生在左端轴头处,为1.86 mm,分析结果如图8—图11 所示,故对传动轴左端轴段表面淬火处理,以提高传动轴强度。

图6 定幅S-N 曲线Fig.6 Constant amplitude S-N curve

图7 疲劳安全系数Fig.7 Fatigue safety factor

图8 最大径向位移Fig.8 Maximum radial displacement

图9 弯曲应力Fig.9 Bending stress

图10 扭转应力Fig.10 Torsional stress

图11 传动轴的应力及变形分布情况Fig.11 Stress and deformation distribution of transmission shaft

图6 中,Sa——应力幅;SAK——名义部件疲劳极限;SAKⅡ——耐久极限循环次数;ND——拐点的循环次数,NDⅡ——第Ⅱ拐点的循环次数;fⅡ——耐久极限低于名义部件疲劳极限的系数。

4.2 轴承结果分析

ISO 281:2007 规定采用基本额定寿命L10作为轴承性能的判据,是与90%可靠度、常用优质材料和良好加工质量以及常规运转条件相关联的寿命。寿命不仅与轴承自身有关,还与载荷、转速、润滑等有关。ISO 281:2007 将L-P寿命理论计算模型简化,引入可靠度修正系数α1和寿命修正系数αISO[7]

式中:L10——基本额定寿命(90%可靠性),百万转;Cr——径向基本额定动载荷,N;Pr——径向当量动载荷,N;ε——指数,球轴承取3,滚子轴承取10/3。

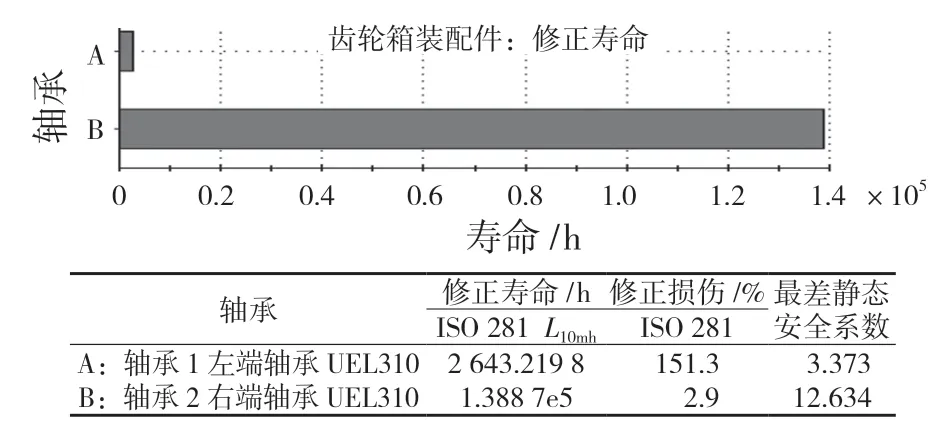

经Romax 分析得轴承疲劳寿命见图12。左端轴承疲劳寿命2 643 h,低于设计要求,需加强。

图12 轴承寿命分析结果Fig.12 Bearing life analysis results

4.3 改进后分析结果

左端轴头淬火后,传动轴疲劳安全系数1.563,如图13 所示,满足设计要求,但轴承寿命偏低。左端轴段加粗到55 mm,轴承相应改为UEL311 后,传动轴疲劳安全系数达到1.944,左端轴承疲劳寿命达4 093 h,如图14 所示,满足设计要求。

图13 左端淬火后疲劳安全系数Fig.13 Fatigue safety factor of left shaft head after quenched

图14 左端轴头加粗后轴承寿命Fig.14 Bearing life of left shaft head after thickened

5 结语

本文介绍了疲劳分析理论,利用Romax 仿真分析软件建立了收获机械某传动轴及轴承疲劳分析模型,建立载荷谱得到传动轴及轴承的疲劳安全系数及轴承寿命、ISO 281损伤率等。与设计要求对比,分析薄弱环节,提出合理措施改善产品设计存在的缺陷,缩短了产品开发周期,降低研发成本。利用Romax 可获得轴承疲劳寿命,但传动轴获得的是薄弱截面处与疲劳寿命相关的安全系数,后续可通过更精准的有限元方法与疲劳分析软件结合DIN 743的影响系数直接获得传动轴的疲劳寿命。