超临界二氧化碳核能动力系统的兴起和发展

2023-09-20黄彦平刘旻昀卓文彬陈尧兴刘睿龙刘秀婷赵学斌宫厚军昝元锋

黄彦平,刘旻昀,2,卓文彬,叶 绿,唐 佳,陈尧兴,刘睿龙,刘秀婷,唐 瑜,赵学斌,宫厚军,昝元锋

(1.中国核动力研究设计院 中核核反应堆热工水力技术重点实验室,四川 成都 610213;2.清华大学 工程物理系,北京 100084)

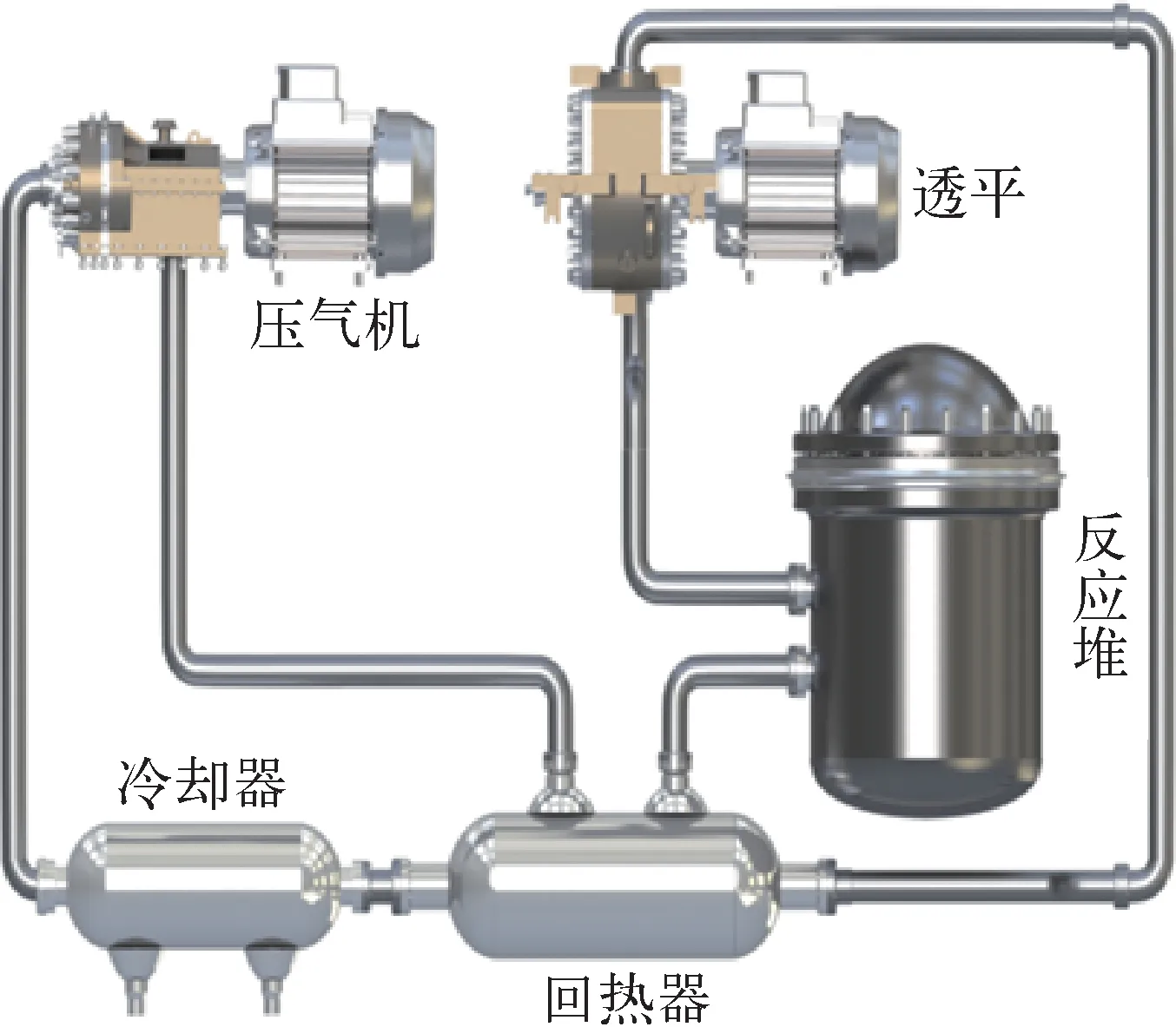

超临界二氧化碳(S-CO2)核能动力系统是指将S-CO2作为工质,通过直接或间接循环从核反应堆中获取核释热,再通过S-CO2热力循环将核能转换为电能或机械能的系统。在直接循环中,S-CO2直接流经核反应堆,吸收核释热后驱动透平。在间接循环中,先通过水、液态钠或铅铋等冷却剂在反应堆吸收核释热,再通过中间换热器将热量传递给S-CO2驱动透平做功。

S-CO2核能动力系统一般采用布雷顿循环模式,以简单回热循环为例:常温中压气体经压气机升压,再经回热器高温侧预热后进入核反应堆或中间换热器,吸收热量后直接进入透平做功,做功后的乏气经回热器低温侧冷却后,再由冷却器冷却至所需的压气机入口温度,进入压气机形成闭式循环。

由于CO2的临界点参数(7.38 MPa,31 ℃)较低,以S-CO2为工质的动力转换系统可整体运行在临界压力之上,因此可以简化系统、降低压比并提高系统体积功率密度。

由于S-CO2在拟临界区存在物性畸变现象[1-2],当循环冷端温度接近临界温度(31 ℃),S-CO2在入口压力处于临界压力附近时表现出易压缩特性而压缩功耗急剧降低,因此S-CO2布雷顿循环系统效率在相同热源温度下明显高于氦气、空气等类理想气体循环,同时更大的密度可以明显减小涡轮机械的体积流量和设备尺寸。

因此,S-CO2被认为是常规冷源、中高热源温度场景下最具应用前景的工质之一。采用S-CO2布雷顿循环的核能动力系统可利用工质无相变、密度大、拟临界参数附近易压缩以及热力循环压比低、热惰性设备少、适宜采用直接循环和电力推进技术等特点大幅简化系统、缩小体积、减轻重量、提高机动性、降低噪声、提高系统热效率。

S-CO2动力转换技术的上述优点既满足下一代先进能量转换技术的发展需求,也符合核动力装置未来的发展趋势。目前,美国在能源部(DOE)的主导下,已将其列为未来5~10年内独立自主研发的六大核能发展方向之一,同时将其纳入海军堆研究计划,作为未来海军舰艇核动力技术革新的主要方向之一[3-4]。以美国为首的能源技术发达国家,在化石能源发电、核能、余热回收、光热发电等领域也已开展了大量S-CO2动力转换技术研究,并且部分已进入工程示范阶段;国内,目前S-CO2发电技术已列入《“十四五”能源领域科技创新规划》。中国核动力研究设计院作为S-CO2核能动力系统的国内首创单位,自2010年联合相关大学和工业部门开展了大量的攻关研究[5],有力推动了S-CO2动力转换的工程技术研发,相关研究已列入国家计划,多项工业示范项目正在同步推进。

本文将从S-CO2核能动力系统的发展历程、技术研究现状、面临的挑战等3个方面进行分析和总结,以期推动国内相关单位形成合力加快技术创新与工程突破。

1 发展历程

S-CO2核能动力系统(图1)的发展大体经历了概念初创、研究重启、协同创新3个历史阶段。

图1 S-CO2核能动力系统流程图

1.1 概念初创阶段(1960—1980)

S-CO2布雷顿循环的概念最早可以追溯到1948年Sulzer所申请的专利[6],此后采用CO2作为循环工质的优势逐渐引起研究者的关注。在此之前,闭式热力循环广泛采用以水、有机物为工质的朗肯循环和以空气/氮气、燃气等类理想气体为工质的回热布雷顿循环。这两类循环均可归纳为两个等压和两个等熵过程,如图2所示(pcrit为临界压力,Tcrit为临界温度),不同的是朗肯循环在相图上主要位于工质相变区,而布雷顿循环过程完全位于过热气体或气相区。

图2 S-CO2布雷顿循环温熵图

1967年,针对水蒸气朗肯循环受材料限制,存在温度难以提高、透平废气难以回热利用、膨胀比高、叶片腐蚀和空化等缺点,美国Astropower实验室的Feher[7]提出了超临界工质回热布雷顿循环概念(简称Feher循环),作为紧凑移动式动力转换系统的优选方案,通过比较临界参数、化学性质、成本等因素最终选择了S-CO2工质。早期的Feher循环中工质始终运行在临界压力之上,但压缩过程设置在临界温度以下,对应于可压缩流体状态,其余过程处于超临界态。随后在1970年,Feher团队在10 kWe级S-CO2一体式涡轮样机研制工作的基础上[8],针对美国陆军核电源的应用场景,设计、组装并短暂测试了一个150 kWe、匹配小型氦气冷却反应堆(堆芯出口温度760 ℃)的S-CO2动力转换系统[9]。

1967—1970年间,意大利理工学院的Angelino[10-12]研究了真实气体行为对布雷顿循环性能的影响,提出了以CO2为工质的4种复合冷凝循环构型(简称Angelino循环)。例如,通过将低压流分流以减少简单回热循环中回热过程的不可逆损失,即再压缩循环的前身。在Angelino循环中,循环最低压力位于工质临界压力以下,工质由泵从液态加压至超临界态,废热排出过程经历冷凝相变,因此严格意义上不能称为布雷顿循环,而是朗肯循环和布雷顿循环的结合,与现役超临界水火电机组热力过程相似。

20世纪70年代,研究重点从循环热力学研究转向应用设计研究,特别是在核工程和船舶领域。Strub等[13]、Combs[14]进一步对S-CO2动力转换系统在钠冷快堆(SFR)、氦气冷却快堆、船舶动力等不同场景下的性能优势进行了论证。但受限于当时的工业技术水平,一方面耐高温高压的紧凑换热器、高效涡轮系统等关键设备在当时还难以实现工业设计与制造,另一方面在当时也难以找到与之匹配的高温热源,因此S-CO2动力转换系统的研究自20世纪70年代后期陷入了沉寂。

1.2 研究重启阶段(2000—2012)

历经长达20年的沉寂后,随着工业技术的进步和具有更高出口温度的第四代核能动力系统概念[15]的兴起,S-CO2动力转换系统重新受到国际能源界的广泛关注。

布拉格技术大学的Petr在1997—1999年期间的研究[16]表明,最有前景的S-CO2核能动力系统堆芯出口温度在450~600 ℃范围内。美国麻省理工大学(MIT)的Dostal等[17-18]针对铅铋冷却快堆(LFR)和高温气冷堆应用分析了S-CO2再压缩循环在效率和设备体积上的优势,并提出采用微通道板式换热器实现能量的高效传递。在MIT工作的启发下,S-CO2布雷顿循环被美国阿贡国家实验室(ANL)选用为LFR和SFR概念的动力转换系统[19],并围绕系统稳瞬态分析[20-21]、换热器设计和试验[22-23]、钠-CO2化学反应[24]、优化设计[25]等开展了一系列研究。

2007年,美国海军堆计划经过长达20年的持续评估和筛选,确定以S-CO2布雷顿能量转换技术作为舰艇动力未来的发展方向之一,具体包括S-CO2动力转换系统与压水堆的结合以及S-CO2直接循环两种方案[3-4]。考虑到间接循环方案技术风险更低且可为直接循环方案提供直接参考和共性技术积累,美国能源部在海军堆2010和2011年财政预算报告[26-27]中提出了以S-CO2布雷顿循环替代潜艇核动力二回路蒸汽朗肯循环的研究任务,并在蒸汽发生器研究子类中设置了S-CO2概念技术开发及小尺度实验研究专题,具体执行由其下属的诺尔斯原子能实验室(KAPL)、贝蒂斯原子能实验室(BAPL)和桑迪亚国家实验室(SNL)负责。

SNL基于搭建的压气机测试回路先后完成了S-CO2压气机系列性能试验,探索了压气机在超临界、跨临界、亚临界两相和混合工质条件下的运行特性[28-29],并同步开展了与压水堆匹配的S-CO2冷凝再热循环方案设计[30],而在随后的研究中拓展至第四代反应堆应用场景。2011年,SNL相继完成了百千瓦级S-CO2简单回热TAC同轴发电系统和再压缩双TAC同轴发电系统测试,但因泄漏和风阻损失过大、轴承超温、振动过大和高温下叶轮膨胀碰磨等问题而未达设计点[31-33]。

KAPL和BAPL结合压水堆和舰船动力应用特点,设计并于2011年在BAPL建成了100 kWe的S-CO2双轴简单回热循环整体系统综合演示试验装置(IST)[34-37],证明了系统的可控性、运行稳定性和机动性,但实际输出功率仅达到设计功率的40%;同时联合美国国内相关国家实验室和高校开展了大量的热工流体力学、材料等领域的基础实验研究[38-40]。

同时期下,日本、法国、韩国、捷克[41]等国家也结合各自需求开展了S-CO2核能动力系统的研发工作。基于沸水堆的技术基础,日本东京工业大学的Ishizuka提出了采用部分预冷却方案的S-CO2直接循环反应堆概念,并陆续开展了压气机、换热器的设计和试验研究[42-45];法国致力于分析S-CO2布雷顿循环在高温气冷堆中的应用价值[46-47];韩国则借鉴美国的S-CO2技术发展路线,以压水堆和SFR为应用背景开展了概念和部件设计工作[48-51]。

1.3 协同创新阶段(2012至今)

在研究重启阶段的10年期间,S-CO2动力转换技术的研究主要以核能为应用背景。随着全球气候变化问题越发严峻,推动能源技术革新成为世界各国追求可持续发展的必然选择。在这一背景下,S-CO2动力转换技术因其先进性和适配性不断吸引核能领域之外的大量关注和投资,这些投入和积累又反过来促进了S-CO2核能动力系统的共性技术进步。从2012年至今,S-CO2动力转换技术的研究步入多领域、多模式、多用途的协同创新阶段。

2012年,日本东京工业大学的Utamura等[52]以工业余热回收为背景设计搭建了一套10 kW级的S-CO2简单回热循环原理演示装置,实现了持续40 min的净输出发电。

韩国能源研究所(KAIST)先后开展了10 kWe[53]、1 kWe[54]以及100 kWe[55]级的发电系统测试,以验证S-CO2动力转换技术在余热回收应用中的可行性。

欧盟在“欧洲地平线”项目支持下针对光热电站[56-57]、化石燃料发电[58]、卡诺电池[59]、核电站事故余热排出[60]、工业余热发电[61]的不同应用场景分别开展了相应的S-CO2技术研究,以期为欧洲社会的可持续发展提供科技支持和技术解决方案。

美国一方面在能源部等国家部门的主导下发布了一系列发展计划和配套研究项目,包括针对光热应用的Sunshot计划[62-63]、Apollo计划[64]、STEP项目[65-67]和针对燃煤电站应用的CoalFirst计划;同时又引导高新技术企业自主开展相关技术的市场化研发,吸引社会资金投入并加速成果转化,典型代表有Echogen、Net Power、Heliogen和Eight Rivers等公司。

2014年,美国Echogen公司以过热蒸汽为热源开展了8 MWe的工业余热发电机组EPS100的测试[68],关键设备的非设计点性能达到预期水平,但受到热源温度限制(275 ℃)而未完成500 ℃设计工况验证。2016年,美国批复启动S-CO2光热发电系统中试(STEP)项目,近期主要设备已到货。NET Power于2021年秋季实现了50 MWth的Allam开式循环S-CO2发电系统的首次并网发电,但仍在持续改进燃烧室等关键技术。

中国的S-CO2动力转换技术在以中国核动力研究设计院、西安热工研究院有限公司、中国科学院为代表的科研院所十余年的攻关和有关部委的大力推动下,在关键设备研制、基础研究等方面积累了大量研究经验和成果,针对核能应用、燃煤电站、光热电站等不同应用场景完成了实验室级的演示验证,并开始向产学研用结合的技术创新体系转进。

2019年10月,中国核动力研究设计院实现了MWe级S-CO2简单回热循环的满功率发电;2021年4月,实现了再压缩循环的满功率发电,系统净效率突破30%;两次试验中所有设备均达到或优于设计点,验证了0.8~10 MWe级S-CO2动力转换系统的工程可实现性。2023年4月,中国核动力研究设计院研制的基于电磁轴承的MW级S-CO2压缩机达到设计点,同时完成了S-CO2核能动力系统零泄漏技术验证;目前正在实施包括工业余热回收项目在内的多项工程转化和应用项目。

中国华能集团于2022年12月完成了5 MWe级S-CO2循环发电试验机组的72 h试运行,并启动了青海海西地区50 MW光热S-CO2循环发电项目;中国科学院工程热物理研究所在2020年完成了印刷电路板换热器样机和MW级压气机样机的研制和性能测试;华北电力大学、西安交通大学(XJTU)等单位也开展了大量研究。

经过协同创新阶段10年的艰苦开拓,以中美为代表的能源强国已初步完成S-CO2发电系统的实验室测试,预计在5~10年内走向中等规模工程示范甚至规模化应用,S-CO2核能动力系统也基本具备了走向工程应用的前提条件。

2 技术现状和挑战

S-CO2核能动力系统已在反应堆设计、热工流体力学、事故安全策略、材料、关键设备、运行控制等方面取得了一定的突破,但也面临着挑战。

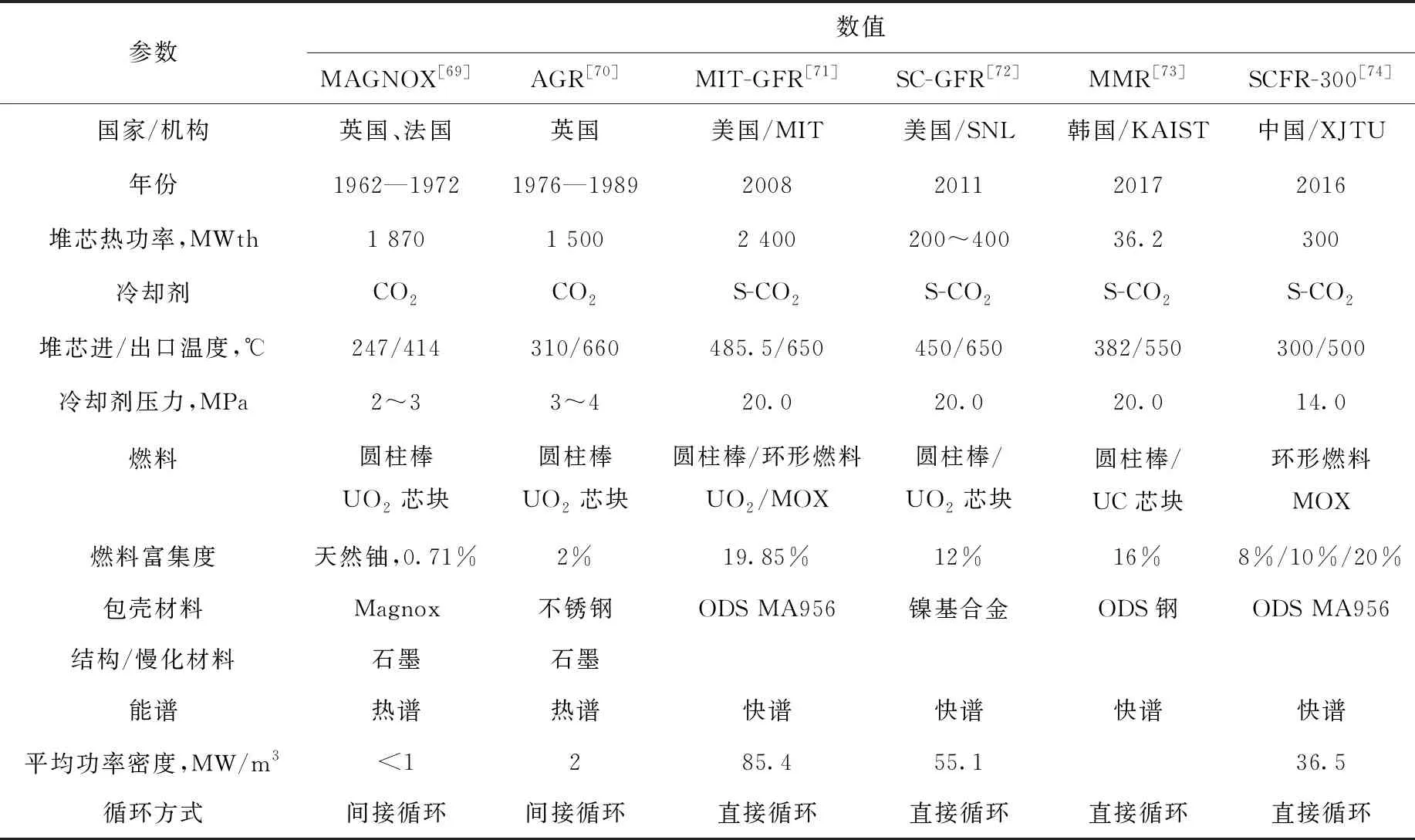

2.1 S-CO2冷却反应堆

世界上第一座建成的气冷反应堆——MAGNOX堆[69],正是采用CO2作为一回路冷却剂,二回路采用水蒸气朗肯循环;随后的改进型气冷堆(AGR)[70]通过提高燃料富集度、冷却剂压力和温度,同时改用不锈钢包壳材料等,进一步提高了堆芯平均功率密度。截止目前,世界上所有的MAGNOX堆均已停运,最长寿期达44年;而建于1976—1988年间的8台AGR机组仍在安全稳定运行。这些商业核电站的运行业绩充分证明了采用CO2作为堆芯冷却剂的可行性。近20年来,美国、韩国、中国均开展了S-CO2冷却反应堆的研究,具体设计列于表1。

表1 S-CO2冷却反应堆性能对比

相比于水或液态金属,CO2的中子吸收少且慢化能力弱,在不显著添加其他慢化剂的情况下中子能谱为快谱;同时CO2较低的密度和热导率导致堆芯传热能力小。这些特点使得S-CO2冷却反应堆的设计更为复杂。

早期的CO2冷却反应堆采用热谱设计,甚至因中子吸收少而可以采用天然铀燃料。但过低的堆芯功率密度使得其发电成本不具有竞争力,因此尽可能在已有技术水平下提高堆芯功率密度是S-CO2热堆设计的关键,部分可以参考高温气冷堆的堆芯技术[75]。

在S-CO2气冷快堆(GFR)物理设计中,由于气体冷却剂的传热系数小,因此需要通过富集度分区、可燃毒物、换料设计等方式尽可能降低堆芯功率峰因子。然而,较硬的能谱导致难以找到合适的中子毒物,换料又会显著增加维护成本。因此,经济的功率展平方法是S-CO2冷却反应堆的关键问题之一。Handwerk等[71]提出向S-CO2冷却快堆中添加BeO、TiC、SiC等慢化剂,既增加了有效增殖因数(keff),又实现了堆芯功率展平,且在堆芯寿期内始终有效而无需顾虑剩余反应性损失。

在冷却剂丧失事故(LOCA)发生时,冷却剂密度的降低会导致反应性的变化,因此保持冷却剂空泡反应性(CVR)为负是实现被动中子安全目标的手段之一,也是S-CO2冷却反应堆物理设计的另一个关键问题。对于压水堆、钠冷快堆等,工质沸腾所产生的低密度气泡对反应性的影响已有了一定研究[76-79],但还需要以S-CO2冷却反应堆为对象进一步研究影响机理、分析方法和抑制手段以指导堆芯设计。

2.2 材料

S-CO2核能动力系统与传统燃煤蒸汽锅炉的高温材料问题有许多相似之处,主要区别在于蒸汽与CO2的不同环境。

对于中低温(<550 ℃)环境,在核领域应用经验和数据丰富的316不锈钢已经可以满足使用需求;对于高温环境,美国DOE资助的超超临界燃煤电站项目(A-USC)[80-81]积累的试验数据表明,以100 MPa应力下蠕变断裂寿命1 000 h为标准,马氏体钢(如T91钢)仅限于600 ℃以下的环境,性能较好的奥氏体钢(如Incoloy800)在650 ℃下适用,而当温度高于650 ℃时需要采用镍基合金,如Inconel 740等。然而,A-USC项目关注的是蒸汽和煤灰环境,研究成果不能简单类推至S-CO2的相关应用。针对S-CO2核能动力系统应用,还需要考虑材料的辐照效应和材料中镍元素导致的中子经济性降低问题。

材料在S-CO2环境下的腐蚀特性是关注的重点。尽管S-CO2环境中的腐蚀增重较超临界水小,但MAGNOX堆的运行经验发现9%Cr FM钢长期暴露在CO2环境中会氧化破裂。已有研究表明,金属在S-CO2中存在氧化腐蚀和渗碳腐蚀两种不同机制,3类合金的耐蚀性排序大致为:镍基合金>奥氏体钢>马氏体钢[82],但还需要进一步研究。S-CO2中的H2O、O2等杂质对腐蚀过程的影响也亟待分析[83]。

2.3 反应堆热工流体力学

在S-CO2核能动力系统中,S-CO2流经堆芯的过程中始终为高温高压的超临界态,物性变化平稳,正常运行工况下不存在流动不稳定、沸腾干涸或超临界传热异化[84-87]导致的传热退化风险;堆芯比焓升与压水堆相当,但密度差异导致S-CO2流速约为压水堆中水流速的10倍。出于安全性和经济性的考虑,热工设计应尽可能减小堆芯压降以提升系统效率,且有利于在事故工况下为堆芯提供充足冷却。

由于S-CO2的传热能力弱于水和液态金属,因此为减少燃料元件包壳与冷却剂温差,需要考虑包壳表面的强化传热设计,如使用带肋包壳,以增强包壳与流体换热[88]。

目前已开展的S-CO2流动传热试验往往沿袭了超临界水的研究范式[89],主要的试验工况都位于S-CO2拟临界区附近(压力7~10 MPa,进口温度20~50 ℃)[90-92],工程所关心的正常运行高温高压以及事故余热排出的低压工况传热数据均极少。此外,针对堆芯热工设计需求,还需要关注棒束等复杂通道传热的特殊性,进行创新性的结构设计以及流动传热特性研究。

S-CO2在拟临界区域物性发生畸变,拟临界点前后流体密度相差近 10倍,巨大的密度差使回路具备较高的自然循环潜力[93-95],可以用于S-CO2核能动力系统的非能动余热排出。

2.4 换热器

S-CO2布雷顿循环中的换热量可达热功率的3倍以上,换热器总重(含回热器、冷却器、中间换热器)约占全系统重量的1/2、投资超过全系统投资的1/3。因此,高效、经济的换热器技术对于S-CO2动力转换技术的大规模工业应用至关重要。

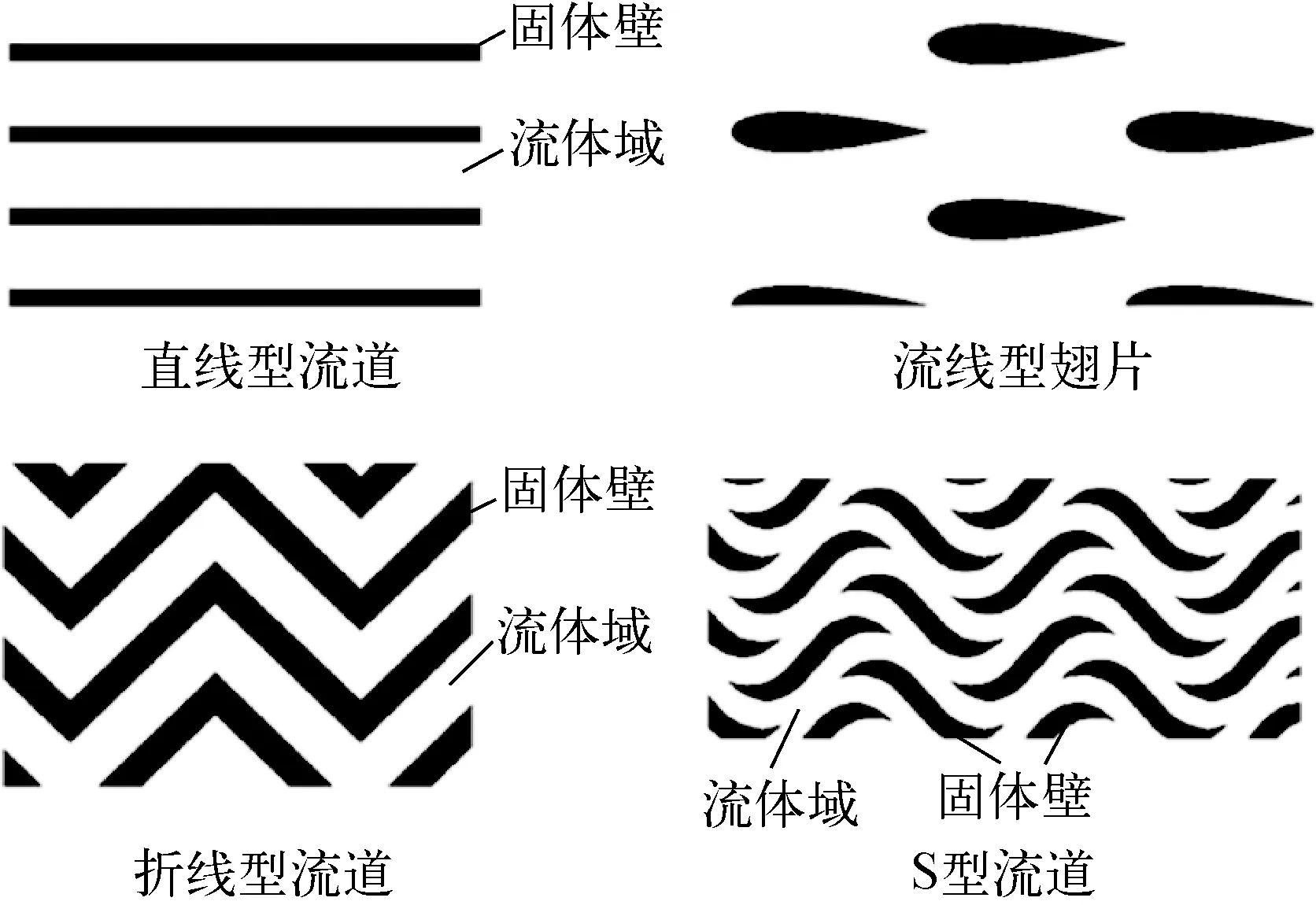

在概念初创阶段,Feher等[9]采用了内径2.3 mm的微管换热器设计,但因焊接制造难度过大而难以推广。直到1985年,英国Heatric公司提出基于蚀刻和扩散焊工艺的板式换热器[96]后,S-CO2布雷顿循环所需的高温、高压、高紧凑度换热器才有了成熟的工业解决方案。目前,基于扩散焊技术的微通道板式(MCD)换热器已经实现成熟的工业生产,但全流程的制造、检测标准尚未建立。MCD换热器加工制造流程如图3所示,MCD换热器的换热芯体由交错堆叠的冷热流道板通过扩散焊焊接一体成型,单层流道板厚度约1.4~3.0 mm,可采用1∶1、1∶2等不同的堆叠配置。换热芯体内的微流道一般通过化学蚀刻得到,截面形状因化学腐蚀的各项同性而近似半圆形,按流道板上的流动方向分为直线型、折线型[97-99],并可以采用迂回排布方式。近年来,许多学者开始研究S型[100]、翼型[101-102]等新型流道结构(图4)以期实现减阻增效,但仍需要结合强度分析和制造工艺[103]开展进一步的研究开发。

图3 MCD换热器加工制造流程

图4 不同流道结构

在换热芯体加工完成后,焊接管箱、接管、法兰、吊耳等辅助部件以完成MCD换热器制造;对于换热量大于20 MW的大型MCD换热器,还需要对换热芯体进行组合,并焊接连接不同芯体的管箱和管路;单个芯体的换热量极限取决于扩散焊设备的最大加工尺寸,目前国内尺寸最大的为中国核动力研究设计院牵头研制的2.5 m真空扩散焊系统。

目前,MCD换热器比表面积可突破1 000 m2/m3,S-CO2换热功率密度可达10 MW/m3且与换热器进出口参数强相关。功率密度的进一步提高有以下几个关键路径:一是改进现有工艺进一步减小微流道的水力直径提高比表面积,同时提高换热器最大加工尺寸减小芯体模块数量;二是优化流道结构提升流动传热性能;三是发展高温合金或高温陶瓷复合材料[104]加工技术,同时改进力学评估方法,挖掘强度设计裕量;四是采用增材制造技术研制新一代换热器。以上改进需要结合经济性评估开展,此外如何在不影响换热效能的前提下减小管箱和连接管道的尺寸/重量,也是需要解决的问题。

2.5 涡轮系统

S-CO2涡轮系统包括压气机、透平两类主设备及配套的电机、齿轮箱、密封系统、轴承等。涡轮机械的性能对整个循环效率有很大的影响。以热源温度700 ℃的简单回热循环为例,透平效率每提高2%或压气机效率每提高4%,循环效率近似提高1%。

在压比、体积流量和运行要求确定后,根据比转速Ns和比直径Ds选择级数、叶顶直径和转速,优化透平或压气机的效率[105],具体选型参考图5[106-107]。在相同的无量纲参数下,S-CO2的高密度导致S-CO2涡轮系统具有更高的转速和更小的尺寸。这些特点也带来了多重设计挑战,包括高密度气体对转子动力学和叶片负载的影响、低泄漏轴端密封、高速轴承、转子风阻[108]、涡轮热应力控制和紧凑热管理、宽工作范围要求和压气机跨临界/两相运行问题等。

图5 S-CO2压气机、透平及轴承选型图[106-107]

S-CO2涡轮系统可以采用多种配置方式,包括轴流或离心设计、单轴或多轴布局以及不同的齿轮箱结构。其中最简单的布局为透平-发电机-压缩机(简称TAC)同轴布置,但由于各设备的转速始终相同,因此可调性较差,同时大功率高速电机的研制也存在瓶颈。多轴布置下透平、压气机可以独立运行而具有更高的设计灵活性,缺点是增加了管道和辅助设备的成本,并具有更高的泄漏量。

轴承的选择取决于许多因素,如成本、占空比、负载、速度、尺寸/重量、效率和动态性能等。如图5所示,Sienicki等[106]总结了适用于不同规模S-CO2涡轮系统的轴承类型,包括气浮轴承、电磁轴承和油膜轴承(包括静压/动压两类)。其中油膜轴承应用最为广泛,在成熟度、大载荷和高阻尼方面相比其他轴承更具优势。采用电磁轴承可以省去油系统、简化装置,但重载电磁轴承技术仍需要合力攻关。

在过去的10年中,已经开发了许多S-CO2涡轮系统样机,但实际运行情况并不理想,可以达到设计点满转速的样机极少。设计仿真和样机测试结果表明,现有的技术和工程设计工具还需要持续改进和提高,特别需要以工程研发牵引基础研究,以提升S-CO2涡轮系统的性能和成熟度,实现工业规模应用。

2.6 控制运行与安全分析

由于S-CO2直接循环核能动力系统具有多设备强耦合、参数跨度广、物理过程复杂的特点,其控制运行与安全设计具有较大挑战。

在控制运行方面,S-CO2直接循环核能动力系统中反应堆、换热器、涡轮系统等存在级联效应,且高转速高功率密度的旋转机械有更为严格的运行区间要求。为充分发挥S-CO2的机动性和效率优势,需要研究堆机匹配条件下旁路调节、温度调节、节流调节、容积调节和转速调节相结合的控制策略,以实现系统在启停、升/降/甩负荷等不同工况下的快速机动和稳定运行。这同时也给S-CO2核能动力系统分析工具提出了更高的要求。

在事故应对策略方面,由于CO2的特殊属性,S-CO2核能动力系统失压事故中存在复杂的物理过程,包括破口射流[40,109]、气液固多相演化与非平衡相变[110]、跨临界传热瞬变[111]、堆舱耦合效应和事故后期的长期载热等。作为一种全新的核能动力系统,认识S-CO2核能动力系统独特的失压事故响应特性、针对性地建立适用的失压事故分析方法是进入工程实施必须攻克的关键技术,目前已成为制约其研发进展的关键瓶颈。

为保证失压事故下的堆芯安全,需要通过新概念的能动或非能动余热导出系统载出堆芯衰变热。非能动余热排出系统利用堆芯和余排换热器之间的自然循环带走堆芯热量,能动系统利用鼓风机提供冷却流量。无论采用能动或非能动措施,为了在合理功耗下实现热量导出,均需要使余热排出系统运行在带压条件下,因此气冷堆参考设计中增加了背压安全壳,维持系统环境在一定压力之上[18]。此外,考虑CO2气体对于安全壳的压力载荷以及对于人员的窒息威胁,需发展CO2泄漏监测、处置和消弭技术。

对于外部负载丧失、失流、反应性引入等其他事故,也需要结合S-CO2核能动力系统的特点开展研究。

2.7 系统整体优化设计

S-CO2核能动力系统和S-CO2动力转换系统的核心是不同热源条件下的高效热能动力转换过程。热源可以是核反应堆或太阳能、化学能等非核热源,但如何根据不同的冷热源性质合理配置性能优良的S-CO2动力转换系统是一个核心问题,需要进行综合的协同优化和经济性分析与验证。

在S-CO2循环优化方面,简单回热和再压缩布雷顿循环构型作为优选的循环构型,也有跨临界、冷凝循环等不同变种;再热、间冷等复杂循环[112-113]具有在不同热源温度下提高循环效率的潜力,但会增加系统的复杂度和控制难度;也有学者提出采用有机朗肯循环作为S-CO2布雷顿循环的底循环以实现能量的梯级利用[114],或是向S-CO2中掺杂其他组分调节工质临界点以匹配不同的冷热源场景[115-116]。

然而,已有的循环优化研究大多与设备设计分离,没有考虑对系统整体重量和经济性的影响,容易陷入效率最优而非系统整体最优的误区。如在实际工程设计中,对于相同的端部温差,换热器进出口热力参数的小幅变化也可能导致设备重量的大幅变化。因此,需要结合循环构型与热力参数设计、部件设计、管路和阀组设计、布置方式等,从系统整体角度开展S-CO2核能动力系统优化设计工作。这又给设计工具和设计方法提出了更高的要求。

3 结论与展望

S-CO2核能动力系统具有热效率高、系统简单紧凑、设备体积小、机动性好等优势,在与液态金属冷却反应堆、气冷堆等结合的间接循环中可作为解决部分关键技术难题或优化原有设计的一种可行方案,同时直接循环方案也极具竞争力。

在经历了概念初创、研究重启、协同创新3个历史阶段近60年的发展后,S-CO2核能动力系统基本具备了走向工程的前提条件,但还面临大量的技术挑战,未来需要进一步围绕堆芯设计、材料、热工流体力学和安全分析开展基础研究,同时针对高效换热器、大功率高速电机、重载电磁轴承、涡轮发电系统开展工程攻关以及同步的基础研究和应用基础研究以进一步提升S-CO2核能动力系统先进性和工程可实现性。

尽管S-CO2动力转换技术从热力学原理上赋予了能源动力领域提质增效的新途径,但相比于发展近200年而趋近性能极限的水蒸气朗肯循环,在现阶段过分强调其成熟度和先进性是不客观的。在逐渐深入的研发进程中,先进换热设备和涡轮系统的研发能力仍然限制着系统经济性、可靠性和性能的提升,而标准规范的缺失又常常使研发团队不得不面临“边研边用”的窘境。从工业技术发展的实践性角度看,处于发展阶段的S-CO2动力转换技术还需要更多的关注、包容和投入。在新一轮科技革命和产业变革深入发展的当下,除了继续发挥我国制度优越性以国家计划、国有企业持续引领技术发展外,还应积极撬动社会资本锐意创新。通过推广S-CO2动力转换技术抢占传统动力循环未站稳的新能源“生态位”,如高温工业余热回收、地热利用、光热发电等,以盈利能力和节能减排优势盘活优质资源,实现可持续发展。在“星星之火”般的大量工业实践中持续提升S-CO2动力转换技术的先进性和可靠性,以期最终形成能源动力领域革命性变革的“燎原之势”。