SCO2循环冷端印刷电路板式换热器动态特性实验研究

2023-09-20刘秀婷卓文斌赵全斌

侯 敏,刘秀婷,王 野,王 伟,卓文斌,赵全斌,*

(1.西安交通大学 动力工程多相流国家重点实验室,陕西 西安 710049;2.中国核动力研究设计院,四川 成都 610213;3.中国华能集团公司,北京 100031;4.西安热工研究有限公司,陕西 西安 710054)

印刷电路板式换热器(printed circuit heat exchanger, PCHE)是一种紧凑式的换热器,与传统管壳式换热器相比,换热效率更高、耐温耐压性能更好,相同热负荷条件下,PCHE的体积仅为管壳式换热器的1/5~1/6[1]。大量研究表明,PCHE满足系统对紧凑度和高温、高压运行的要求,是SCO2布雷顿循环系统中回热器和冷却器的一种理想选择[2-4]。在超临界二氧化碳布雷顿循环中,工作温度较低的一端为冷端,冷却器中SCO2与冷却介质直接换热,其温度是整个循环中的最低工作温度,故冷却器又称冷端换热器。近年来,随着对SCO2动力循环研究的深入,发现冷端换热器出口SCO2的参数对循环效率的影响显著[5]。因此研究冷端换热器在冷却工质流量、SCO2流量以及热负荷等参数的扰动下,SCO2出口温度和压力的动态变化规律以及换热器性能变化,对SCO2出口参数的控制和系统运行的安全性和高效性有着重要意义。

近年来,国内外对PCHE的设计及热力学性能展开了大量研究。针对在临界点附近二氧化碳物性变化的特点,PCHE的设计大多采用分段设计[6-7]。Liao和Zhao[8]研究了直径为0.70~2.16 mm的加热微型管的浮力效应,结果表明,浮力效应受管道直径的影响。Serrano等[9]利用数值模拟的方法研究直通道PCHE中SCO2和水的流动传热特性,发现由于SCO2临界点附近比热容剧增导致水温上升幅度很大,在其附近大约有30%的热量得到释放,而60%的热量在换热器80%的长度中得到释放。Jeon等[10]研究应用于SCO2循环的直通道PCHE,发现横截面通道较小会抑制流动效率,较大会破坏结构的稳定性,且交叉流布置的PCHE结构稳定性较低,传热性能较好。Serrano等[11]在换热器设计过程中发现应用不同关联式时预测结果相似,但与数值模拟结果相比,Gnielinski关联式是最适宜的。Lee等[12]利用三维RANS分析方法,研究之字形PCHE的不同通道布置以及不同通道横截面形状对传热和压降的影响,结果发现矩形通道的效率最高而圆形通道的效率最低,在所有形状中圆形通道的摩擦系数最低。Chu等[13]通过实验的方法研究了直通道PCHE内SCO2与水的换热性能,结果表明相同质量流量下SCO2比水具有更好的传热能力,且PCHE在较高的运行压力下具有更好的综合性能。

总结现有的研究不难发现,目前SCO2循环冷端换热器多采用PCHE,相关研究以数值模拟为主,实验研究较少,模拟结果的可靠性缺少实验数据验证,且已有的实验研究主要关注冷端换热器在稳态时的流动、换热性能,针对SCO2循环冷端换热器在进口参数扰动下的换热器出口参数的动态变化实验研究未见报道。因此,通过实验台模拟PCHE在SCO2循环冷端的工作状态,研究冷端PCHE在工质流量和热负荷扰动下的动态响应特性,以及工质流量和热负荷对换热器性能的影响。

1 实验测试平台

1.1 实验系统

实验系统主要由启停系统、循环水系统、节流冷却系统、流量调节系统、仪控系统、结构支撑系统等分系统和数据采集系统组成,包括实验样件、压缩机、加热器、储罐等主要设备(图1)。实验过程中工质的循环主要通过冷却水回路和二氧化碳回路。在二氧化碳回路中,二氧化碳通过钢瓶组经由压缩机充入系统,大部分二氧化碳储存在储罐中;实验过程中,通过调节压缩机的频率和加热器的功率将二氧化碳回路中的二氧化碳加压加热到实验所需压力和温度;同时为避免发生安全事故,在二氧化碳回路中设置排气系统,可通过排放阀将循环系统的二氧化碳集中排放。

1——CO2钢瓶组;2——压缩机;3——SCO2系统负荷控制储罐;4——节流减压装置;5——电加热器;6——预冷器;7——压缩机入口稳压罐;8——冷却系统;9——排放系统

1.2 实验样件

测试件为半圆形截面直通道PCHE,详细参数列于表1。

表1 PCHE详细参数

图2为测试的PCHE的整体结构示意图和换热板结构示意图。

图2 测试原件

实验中换热器进、出口工质的温度、压力以及压损分别由试件进、出口布置的温度传感器、压力传感器、压差传感器测量。在冷却水回路和二氧化碳回路分别设置了流量计用来测量参与换热的冷却水流量和CO2流量。此外,在冷却水回路和二氧化碳回路中均设置了气动控制阀,实验过程中可以通过调节气动阀的开度来控制参与换热的工质的流量,调节电加热器的电压可以改变SCO2的加热功率。实验台中所使用的测量仪器的测量范围以及精度列于表2,为保证实验数据的真实可靠,在实验前对所使用的测量仪器均进行标定。

表2 仪表量程和精度

1.3 实验工况

实验中换热器二氧化碳出口侧初始温度设置为32 ℃/35 ℃,压力设置为7.7~7.8 MPa/8.3~8.4 MPa,压力和温度的选取均依据目前SCO2布雷顿循环的设计和实际工程应用的温度和压力,具体的测试工况范围列于表3。

表3 测试工况范围

2 数据处理与不确定度分析

2.1 换热器性能评价指标

换热器效能的定义是实际换热量与理论最大换热量的比,SCO2在临界点附近比热变化剧烈,采用Turchi等[14]提出的基于焓值的传热效率计算公式:

(1)

其中:Qave为冷热侧的平均换热量,kJ;H为比焓,kJ/kg;m为工质流量,kg/s;下标h、c分别代表热侧和冷侧。

换热系数U的计算公式如下:

(2)

其中:ΔTLMTD为对数平均温差,℃;A为换热面积,m2。

2.2 不确定度分析

实验中待测量包括换热器进出口压力、温度、压差以及工质流量;计算量有对数平均温差ΔTLMTD、换热量Qave、换热系数U、效能ε,不确定度计算公式[15]:

(3)

其中:R为计算量;ΔR为计算量的不确定度;Xi为与计算量相关的变量;ΔXi为变量的不确定度。由此可计算得到对数平均温差ΔTLMTD、换热量Qave、换热系数U、效能ε的不确定度分别为1.70%、1.57%、2.32%、1.61%。

在此基础上,先验证实验测试系统中测试原件的热平衡性,研究发现换热器冷热两侧热量稳态偏差不超过5%,表明本实验测试结果具有较好的准确度。

3 实验结果与讨论

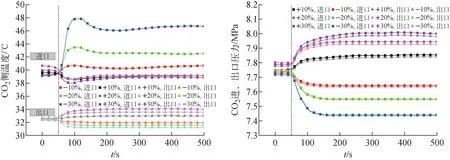

3.1 冷却水流量扰动对换热器性能的影响

在研究冷却水流量扰动对换热器性能影响的实验中分别设置了3组正向和3组负向的冷却水流量扰动,冷却水流量扰动幅度分别为+7%、+13%、+28%、-11%、-18%、-28%。冷却水扰动实验的具体操作如下:先调节冷却水流量至初始设定工况,保持SCO2流量和加热功率不变,即保持初始条件下SCO2入口温度不变,待实验系统的温度、压力等参数稳定一段时间后,改变冷却水管路阀门开度,实现换热器入口冷却水流量扰动,实验中阀门开度通过气动式调节阀控制,在控制系统中输入阀门开度值后,气动阀在2~3 s内完成冷却水流量的自动调节,数据采集系统记录下温度、压力,流量以及阀门开度等参数随时间的变化。图3为水流量在50 s处发生不同程度扰动后SCO2侧温度和压力变化。从图中可看出,SCO2温度和压力重新达到稳态的时间随扰动大小的增大而增加,在扰动发生约150~200 s后重新达到稳定状态,SCO2侧温度变化和冷却水流量变化呈负相关,SCO2的压力的变化与出口温度的变化呈正相关,在冷却水流量扰动后SCO2出口温度先于入口温度发生变化,这是由于出口处SCO2的参数变化需要经过循环后再传递至入口处。以冷却水流量变化+28%为例,在冷却水入口温度不变的情况下,冷却水流量增大时,换热器冷却能力增强,使得SCO2出口温度降低,压力随之降低,出口处SCO2的密度和比热增大,在闭式系统中换热器出口温度和压力的变化又会引起入口参数变化,进、出口参数逐渐达到新的稳态,最终SCO2出口温度从32.46 ℃降低至31.25 ℃,变化1.21 ℃,SCO2出口压力从7.68 MPa降低至7.43 MPa,变化0.25 MPa,此时SCO2比热增大;同理当冷却水流量变化-28%时,SCO2出口温度升高,从32.59 ℃升至35.36 ℃,变化2.77 ℃,SCO2出口压力从7.70 MPa升高至8.23 MPa,变化0.53 MPa,此时SCO2比热减小,比热的变化导致在相同幅度的正向和负向冷却水流量扰动下,SCO2出口的温度和压力变化幅度不同。

图3 冷却水流量扰动下CO2进、出口温度和压力变化

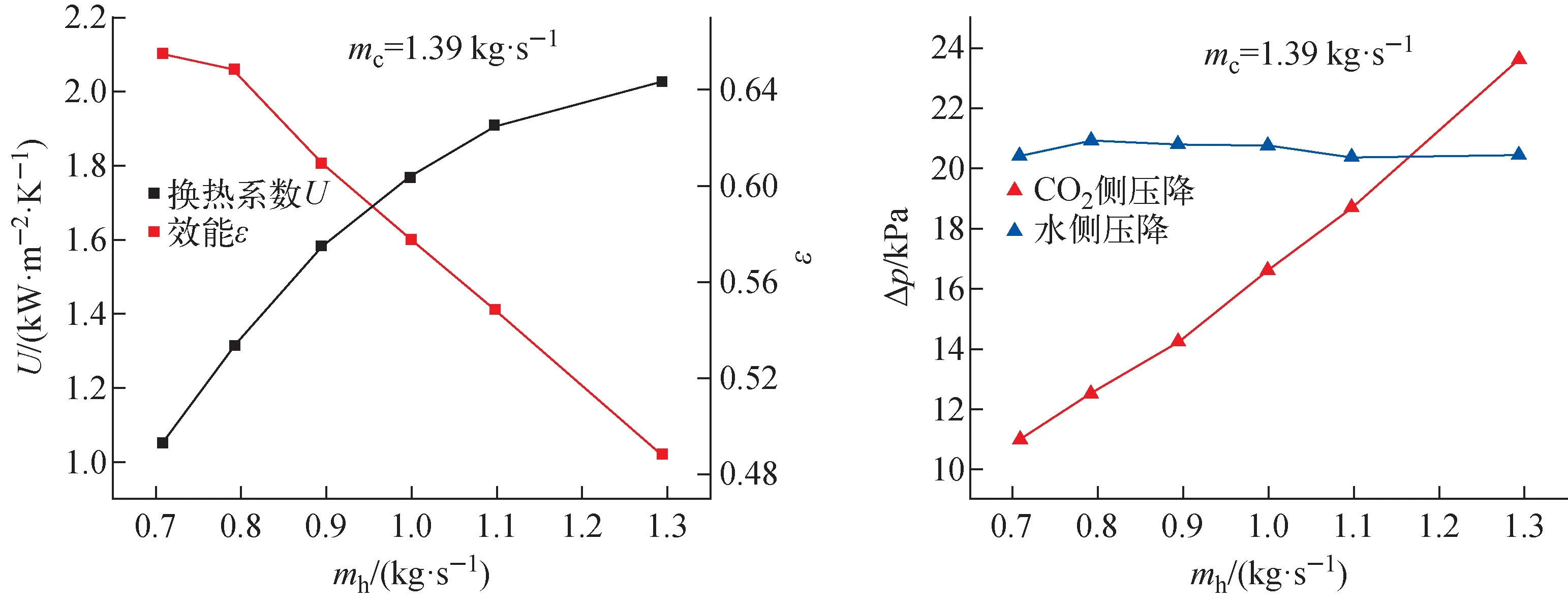

冷端换热器在冷却水流量不同幅度的扰动下最终达到稳态后的流动与传热性能变化规律,包括整体换热系数、换热器效能和换热器冷热两侧流动压降,如图4所示。从图4可看出,冷却水流量增大,水侧湍动能增加,水侧对流换热增强,换热器的整体换热系数增大,冷却水流量从0.87 kg/s增加到1.58 kg/s的过程中,换热系数增加了约36%;冷却水流量的增加也使得换热器的冷却能力增强,换热效能随之增大,在实验工况下,换热器效能增加了约7.9%。对于换热器压损来说,SCO2侧由于流量变化不大,所以其压降变化较小,而冷却水侧压降随水流量的增大而增大,实验条件下水侧压降增加了约108.3%。

图4 冷却水流量扰动对换热系数、效能和压降的影响

3.2 SCO2流量对换热器性能的影响

在研究超临界二氧化碳流量对换热器性能的实验中分别设置了6组SCO2扰动,SCO2流量扰动幅度分别为±10%、±20%、±30%。SCO2流量扰动实验的具体操作如下:先调节SCO2流量至初始设定工况,保持冷却水流量和加热功率不变,待实验系统的温度、压力等参数稳定一段时间后,调节压缩机转速改变SCO2质量流量,数据采集系统记录下温度、压力,流量等参数随时间的变化。如图5所示,为SCO2流量在50 s处发生不同程度扰动后SCO2侧温度和压力变化。从图5可看出,SCO2出口温度变化和SCO2流量变化呈正相关,SCO2入口温度变化和SCO2流量变化呈负相关,SCO2的压力的变化与出口温度的变化呈正相关,SCO2温度和压力重新达到稳态的时间随着扰动大小的增大而增加,在扰动发生100~150 s后重新达到稳定状态。以SCO2流量变化+30%为例,冷却水入口温度和流量不变,换热器冷却能力不变,此时二氧化碳流量增大,换热器已无法将二氧化碳冷却至相同的温度,SCO2出口温度开始升高,压力升高,比热和密度降低,同时由于SCO2流量的增加,相同的加热功率已无法维持初始的加热温度SCO2入口温度,入口温度降低,比热增大,此时出口处SCO2温度升高的变化传递至入口使得入口温度出现先降低后升高,最终进、出口参数逐渐达到新的稳态,SCO2出口温度从32.54 ℃升高至33.99 ℃,出口压力从7.77 MPa升高至7.98 MPa。以SCO2流量变化-30%为例,冷却水入口温度和流量不变,换热器冷却能力不变,此时SCO2流量减小,换热器将SCO2冷却至更低的出口温度,压力随之下降,比热和密度增大,由于流量的降低,相同的加热功率使得SCO2入口温度上升,比热和密度减小,此时出口处SCO2温度降低的变化传递至入口使得入口温度出现先升高后降低,最终SCO2出口温度从32.34 ℃降低至31.19 ℃,出口压力从7.71 MPa降低至7.43 MPa。

图5 SCO2流量扰动下SCO2进、出口温度和压力变化

冷端换热器在SCO2流量不同幅度的扰动下最终达到稳态后的流动与传热性能变化规律,包括整体换热系数、换热器效能和换热器冷热两侧流动压降,如图6所示。从图中可看出,SCO2流量增大使得湍动能增加,SCO2侧对流换热增强,换热器的整体换热系数增大;SCO2侧压降随SCO2流量的增大而增大。SCO2流量从0.7 kg/s增加到1.3 kg/s的过程中,换热系数增加了约90.5%;换热器的效能随着SCO2流量的增大而减少,这是由于加热器功率不变,输入换热器的热量基本保持不变,达到平衡后冷却水带走的热量也基本不变,即实际换热量变化不大,而SCO2流量的增加使得理论换热量增大,导致换热器效能减小,在实验工况下,换热器效能减小了24.6%。对于换热器压损来说,水侧由于流量变化不大,所以其压降变化较小,而SCO2侧压降随流量的增大而增大,实验条件下SCO2侧压降增加了113.6%。

图6 SCO2流量扰动对换热系数、效能以及压降的影响

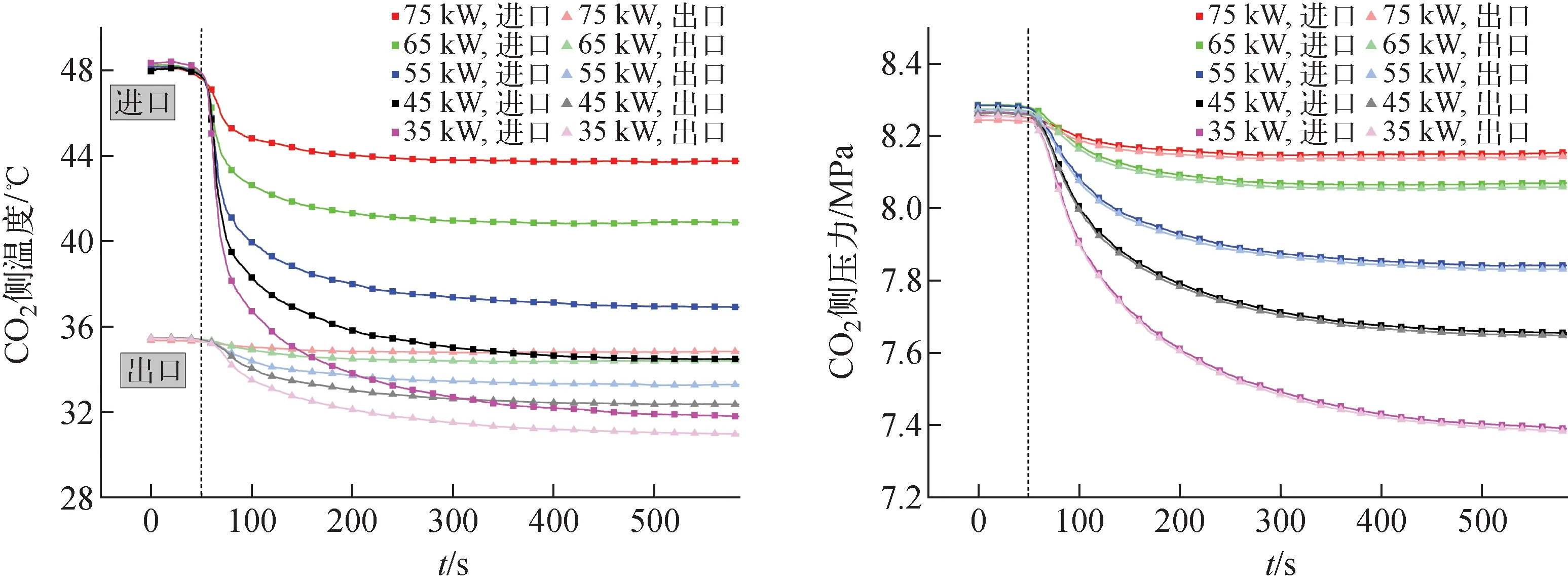

3.3 不同热负荷对换热器性能的影响

在SCO2回路中,工质进入预冷器前会先经过加热器加热,通过改变加热器功率可以改变换热器热负荷。实验时,先调节加热器功率至初始设定工况,保持冷却水流量和SCO2流量不变,待实验系统的温度压力稳定后,改变加热器功率,数据采集系统记录下温度、压力、流量等参数随时间的变化。实验过程中共设置了5组加热功率扰动,分别为85 kW-75 kW、85 kW-65 kW、85 kW-55 kW、85 kW-45 kW、85 kW-35 kW。图7为加热功率在50 s处发生不同程度扰动后,换热器SCO2侧进、出口的温度和压力随时间的变化。根据实验结果可知,SCO2的压力的变化与SCO2出口温度的变化呈正相关, SCO2温度和压力重新达到稳态的时间随着扰动大小的增大而增加,其中时间最短为200~220 s,最长为400~420 s。

图7 加热功率扰动下CO2进、出口温度和压力变化

以加热功率降低至35 kW为例,冷却水入口温度和流量不变,换热器冷却能力不变,此时加热器功率减小,加热器已无法将相同流量的二氧化碳加热至初始工况下的温度,导致SCO2入口温度下降,SCO2出口温度也随之降低,出口温度的降低使得出口处SCO2的密度和比热增大,压力降低,在闭式系统中换热器出口温度和压力的变化会经过循环传递至入口,引起入口参数变化,以此往复进、出口参数逐渐达到新的稳态。最终,SCO2出口温度从35.34 ℃降低至30.91 ℃,SCO2出口压力从8.25 MPa降低至7.38 MPa。与入口侧温度相比,出口侧的温度变化的整体幅度更小,SCO2入口温度变化幅度最大约16 ℃,而SCO2出口温度变化幅度最大约4.4 ℃,这是由于出口处SCO2更靠近临界状态,比热容更大,相同热量变化下温度变化更小。

冷端换热器在加热器功率不同幅度的扰动下最终达到稳态后的流动与传热性能变化规律,包括整体换热系数、换热器效能和换热器冷热两侧流动压降,如图8所示。从图8可看出,换热器整体换热系数随着加热功率的增大而减小,这是由于SCO2流量不变的情况下,加热功率增大,SCO2侧平均温度升高,换热能力减小,在实验工况下,换热系数减小了约25.4%;随着加热功率增大换热器的实际换热量增大,冷却水入口流量和温度不变的情况下,换热器冷却能力变化不大,理论换热量变化也不大,导致效能增大,在实验工况下,换热器效能增大了30.6%。对于换热器压损来说,随加热功率增大,SCO2侧平均温度升高,密度减小,平均流速增大使SCO2侧压降在实验工况下增大约22.7%,水侧压降变化较小,这是由于与SCO2相比相同热量变化下水的密度、黏性变化小。

图8 加热功率扰动对换热系数、效能以及工质压降的影响

4 结论

以半圆形直通道PCHE为研究对象,通过在换热器的入口侧施加冷却水流量扰动、SCO2流量扰动以及SCO2加热器功率扰动来探究换热器SCO2侧出口参数对于不同扰动的动态响应特性,同时获得了上述相应的入口参数的扰动对换热器的整体换热系数、效能、工质压降的影响。结果表明:

1) 在不同的换热器入口参数的扰动实验中,SCO2出口温度和压力重新达到稳态的时间随扰动幅度的增大而增加。在冷却水侧流量扰动实验中,SCO2出口温度和压力在扰动150~200 s后重新达到稳态;在SCO2流量扰动实验中,SCO2出口温度和压力在扰动发生100~150 s后重新达到稳定状态;在加热器功率扰动实验中,SCO2出口温度和压力重新达到稳态的时间最短为200~220 s,最长为400~420 s;水流量的扰动和SCO2流量的扰动对SCO2出口参数的影响相反;在不同的扰动下,换热器SCO2侧压力的变化幅度和趋势均与冷端换热器SCO2出口温度的变化呈正相关。

2) 水流量和SCO2流量的增大均能提高换热器的整体换热系数且增加SCO2流量对换热系数的提升效果更明显,但同时也会引起工质压损的增加;冷却水流量的增加使得换热器的冷却能力提高,增大了换热器的效能,而SCO2流量的增加并不会提高换热器的冷却能力,会导致换热器效能减小;增大加热功率会使SCO2侧平均温度升高,换热能力减小,同时温度升高使得SCO2密度减小,平均流速增大,导致SCO2侧压降增大。