同位素热光伏电源真空热性能试验研究

2023-09-20邵剑雄邱家稳马巨印韩承志

苏 生,邵剑雄,邱家稳,陈 阳,马巨印,田 岱,马 彬,韩承志

(1.北京空间飞行器总体设计部,北京 100094;2.空间热控技术北京市重点实验室,北京 100094;3.兰州大学 核科学与技术学院,甘肃 兰州 730000;4.中国空间技术研究院,北京 100094)

同位素热光伏电源(RTPV)是我国重点发展的空间核电源形式之一[1-2]。美国NASA格伦研究中心持续开展同位素热光伏电源研究,其工程样机的系统发电效率可达18%[3],而目前在轨服役的同位素电源(RTG)发电效率仅为6.3%[4]。同位素热光伏电源以效率高、可靠性高的特点,成为适用于数百瓦级电源需求深空探测任务的极佳电源发展路线。近年来,同位素热光伏电源逐渐成为国内外研究的热点[5-7]。

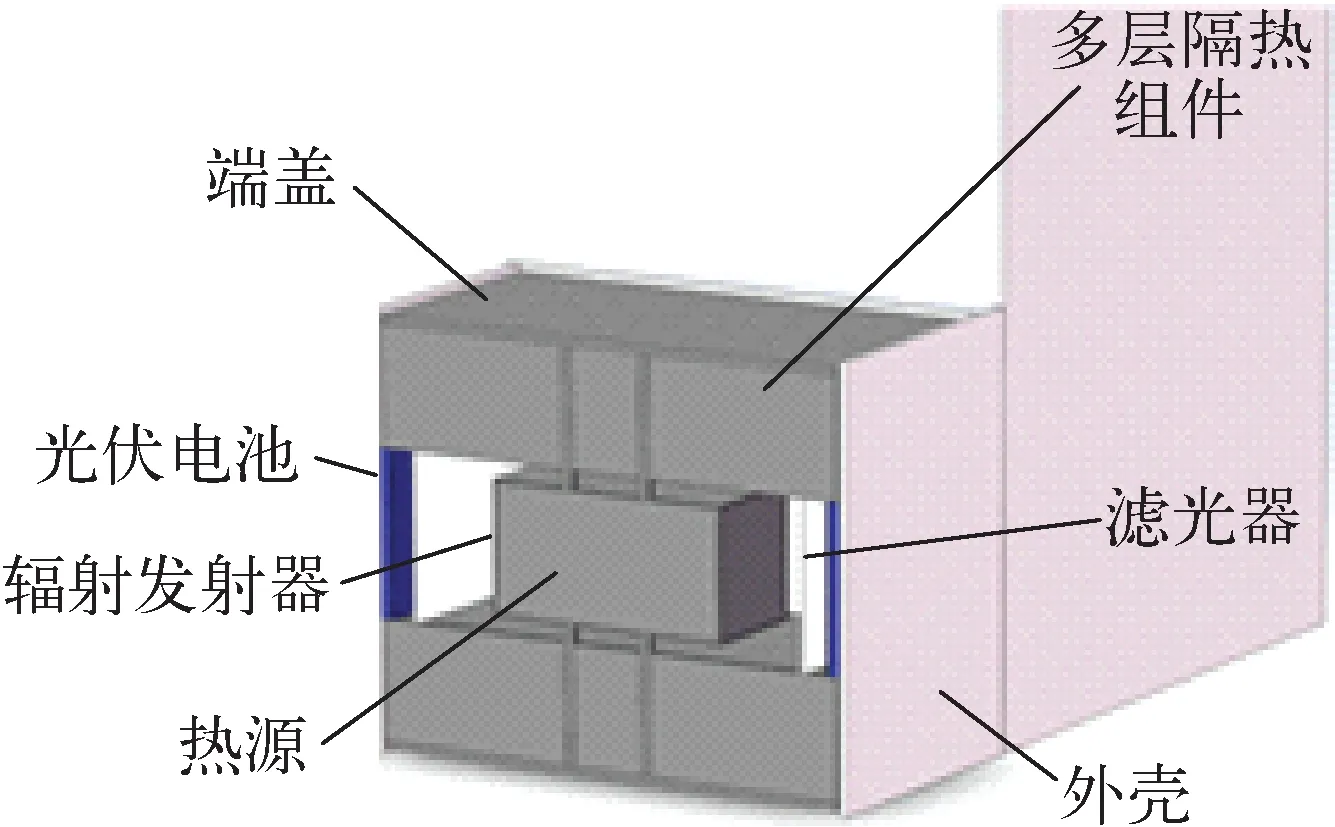

同位素热光伏电源主要由同位素热源、辐射发射器、光伏电池、滤光器、外壳等组成,光伏电池布置于外壳内壁面上,外壳内部无光伏电池的区域均进行隔热处理,使同位素热源的热能得到充分利用[8]。在设计工况下,为将同位素热源维持在1 000~1 200 ℃的目标高温状态,需要采用高温多层隔热组件(MLI)进行辐射隔热。高温多层隔热组件选用耐高温、低发射率的金属箔作为反射屏,选用耐高温、低导热系数的耐高温材料作为间隔层[9-10],广泛用于航天器发动机热防护和大气再入高速飞行器气动热防护,也用于某些地面高温加热炉的隔热保温[11-17],辐射隔热效果非常好。

本文设计分别采用突刺、金属丝网和气凝胶作为间隔层的3种不封边新型高温多层隔热组件,在真空条件下测试其在同位素热光伏电源样机中的高温隔热性能,分析实现良好隔热效果的关键影响因素,以获得一种可满足同位素热光伏电源长期高温隔热需求的高温多层隔热组件形式。

1 试验系统

1.1 同位素热光伏电源试验样机构型

本文研究的同位素热光伏电源构型如图1所示:1) 采用电加热热源模拟同位素热源,热源通过陶瓷钉支撑在电源中心,热源采用99 mm×95 mm×55 mm的六面体结构,外部包覆辐射发射器,用于在发射端进行辐射光谱调节;2) 在周向、距离热源34 mm处布置4块滤光器,用于在吸收端进行光谱选择性透过;3) 在距离滤光器14 mm处布置4块光伏电池,光伏电池直接安装在外壳上;4) 在高度方向上下端面内部安装高温多层隔热组件,隔热组件周向与外壳之间设置1 mm间隙;5) 外壳周围安装散热器,用于控制光伏电池温度,并排出废热。

图1 同位素热光伏电源几何构型

1.2 高温多层隔热组件试验件

1) 高温多层隔热组件设计

高温多层隔热组件由N个单元叠加而成,每个单元由1层反射屏和1层间隔层组成。在间隔层将反射屏充分隔开,相邻反射屏互不接触时,在真空条件下,通过多层隔热组件的传热是辐射换热Qrad和固体导热Qcond的组合[9-11,18-20]。

(1)

(2)

式中:n为间隔层的折射系数;σ为斯忒藩-玻尔兹曼常数;Ar和Ac分别为垂直于热流方向的反射屏面积和间隔层面积;T1为热面温度;T2为冷面温度;N为多层单元数量;ε为反射屏表面发射率;α为间隔层吸收系数;s为间隔层散射系数;δ为间隔层厚度;λD为间隔层当量导热系数。

从式(1)可知,反射屏表面发射率越低、单元数量越多时,通过多层隔热组件的辐射换热量越低。从式(2)可知,间隔层当量导热系数越小、垂直于热流方向的面积越小、厚度越大时,通过多层隔热组件的固体导热量越低。

基于上述分析,本试验选择抛光的不锈钢箔、不锈钢板和钼板作为反射屏,其在室温条件下实测的发射率为0.1。从控制间隔层材料的导热系数、接触面积出发,选用不同形式的间隔层,制作了突刺间隔层、不锈钢丝网间隔层、气凝胶间隔层等3种形式的高温多层隔热组件。3种间隔层的隔热思路如下。1) 突刺间隔层高温多层隔热组件:在反射屏上穿若干小孔,利用小孔处翻边出来的突刺作为间隔层,使相邻反射屏之间处于点接触状态;2) 不锈钢丝网间隔层高温多层隔热组件:在反射屏表面点焊不锈钢丝网作为间隔层,使相邻反射屏之间处于线接触状态;3) 气凝胶间隔层高温多层隔热组件:采用较厚的钼板和不锈钢板作为反射屏,在相邻反射屏之间的4个角上安装细长条状气凝胶作为间隔层,使相邻反射屏之间仅在4个角上处于面接触状态。

由于同位素热光伏电源尺寸小,为减少高温多层隔热组件边缘漏热,高温多层隔热组件采用不封边形式。

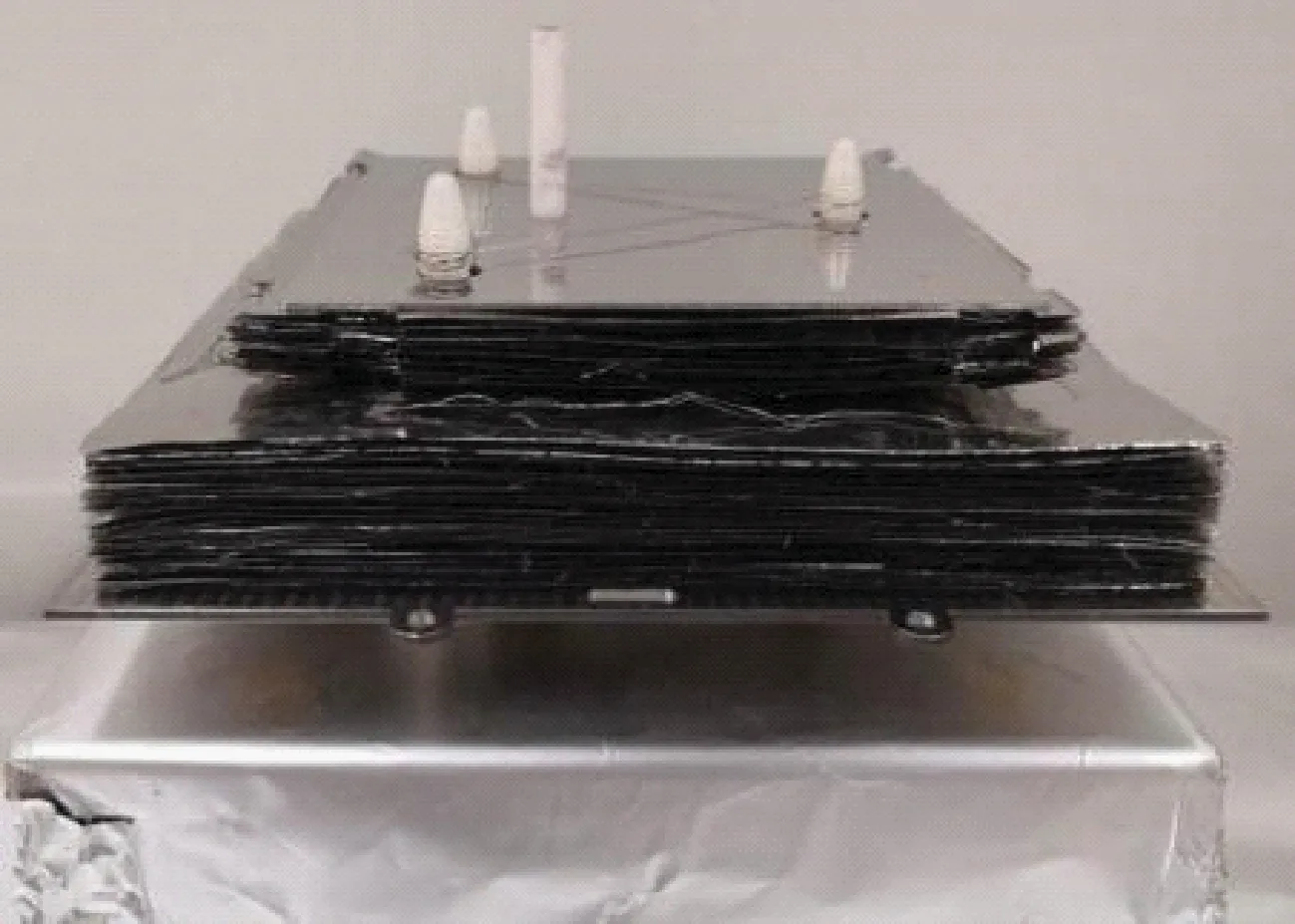

2) 突刺间隔层高温多层隔热组件制备

该组件外层反射屏(面膜)采用1 mm厚的抛光钼板。内层反射屏采用0.1 mm厚的抛光不锈钢箔。在内层不锈钢箔上穿若干直径为1.5 mm的小孔,小孔间距为15 mm,利用小孔处翻边出来的突刺作为间隔层,使相邻不锈钢箔之间处于点接触状态。高温多层隔热组件单元数量为50。

使用不锈钢丝使高温多层成形并固定在同位素热光伏电源样机上、下端盖内侧,如图2所示。该多层隔热组件内部单元为柔性状态。

图2 突刺间隔层高温多层隔热组件组装状态

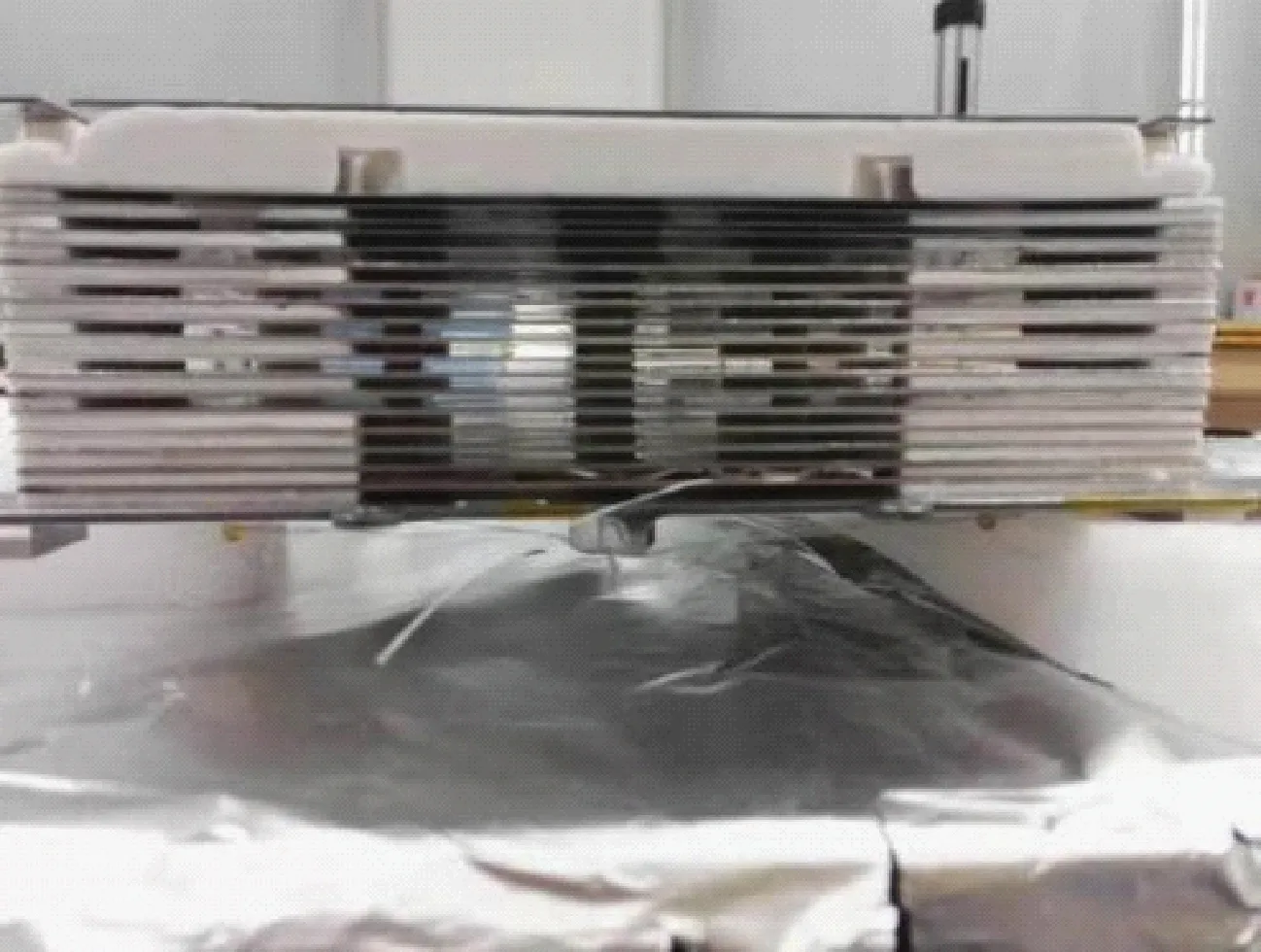

3) 不锈钢丝网间隔层高温多层隔热组件制备

该组件外层反射屏(面膜)采用1 mm厚的抛光钼板。内层反射屏采用0.1 mm厚的抛光不锈钢箔。在不锈钢箔反射屏表面点焊25目的不锈钢丝网,作为间隔层。不锈钢箔无突刺。高温多层隔热组件单元数量为50。

完成不锈钢丝网与不锈钢箔点焊后的单元状态如图3所示。使用不锈钢丝使高温多层成形并固定在样机上、下端盖内侧,组装状态如图4所示。该多层隔热组件内部单元为柔性状态。

图3 不锈钢丝网间隔层高温多层部件

图4 不锈钢丝网间隔层高温多层组件实物

4) 气凝胶间隔层高温多层隔热组件制备

该组件外层反射屏(面膜)采用1 mm厚的抛光钼板。内层反射屏由0.5 mm厚的抛光钼板和1 mm厚的抛光不锈钢板组成,靠近热侧的3层为抛光钼板,其他14层为抛光不锈钢板。在内层反射屏边缘开设隔热槽,以减少反射屏向边缘的横向导热漏热。采用50 mm长、10 mm宽、2 mm厚的长条状气凝胶作为间隔层。气凝胶安装在相邻反射屏之间的4个角上。高温多层隔热组件单元数量为18。

使用不锈钢丝对高温多层成形并固定在样机上、下端盖内侧,组装状态如图5所示。该多层隔热组件整体为刚性状态。

图5 气凝胶间隔层高温多层组装状态

1.3 真空热性能测试试验台

试验台由真空系统、水冷系统、热源供电系统、数据采集系统组成,如图6所示。同位素热光伏电源试验件通过5 mm厚聚酰亚胺隔热垫隔热安装在真空罐内。

真空系统主体包括真空罐(直径0.6 m、高0.8 m)和真空泵。真空系统可实现优于1×10-3Pa的罐内真空度。真空罐底部提供9路测温通道、1路电加热通道和1路电池晶元电性能通道。测温通道用于将样机温度传感器连接至罐外的温度测量系统。电加热通道用于从罐外向样机内部的热源供电,实现热量模拟。电池晶元电性能通道用于向罐外输出电池晶元发电信号。

水冷系统由水冷机、管路和水冷板组成。4块水冷板导热安装在同位素热光伏电源样机的4个侧面。水冷机采用乙二醇水溶液作为工质,可提供-5 ℃至室温的水冷循环,用于样机侧面废热排散,试验时将进入真空罐的进口工质温度控制在(0±1) ℃。

热源供电系统采用交流变压器,直接将市电进行变压后向样机热源供电,可实现0~500 V交流电输出,具有电压指示装置。

数据采集系统用于采集热源供电电流信号、热电偶温度信号。温度测量采用1个铂铑铂热电偶(热源内部)和8个T型铜-康铜热电偶,均经过标定,测温精度优于1 ℃。

2 试验方法

试验按如下步骤进行:1) 同位素热光伏电源样机部件在真空条件下除气;2) 组装同位素热光伏电源样机,并置于真空罐内;3) 连接测试系统电缆以及水冷系统管路;4) 关真空罐,在真空罐内对样机进行多次抽真空及惰性气体置换;5) 真空罐抽真空至1×10-3Pa,之后水冷机启动循环,样机热源加电、逐步升高输入电功率,开展热性能测试;6) 完成测试工况后,样机热源断电。待热源回温至50 ℃以下后开罐,试验结束。

3 试验结果及分析

各试验工况中,真空罐内的真空度在8.6×10-5~1×10-3Pa之间,真空系统、水冷系统、热源供电系统、数据采集系统均工作正常,得到的试验数据有效。

3.1 试验结果

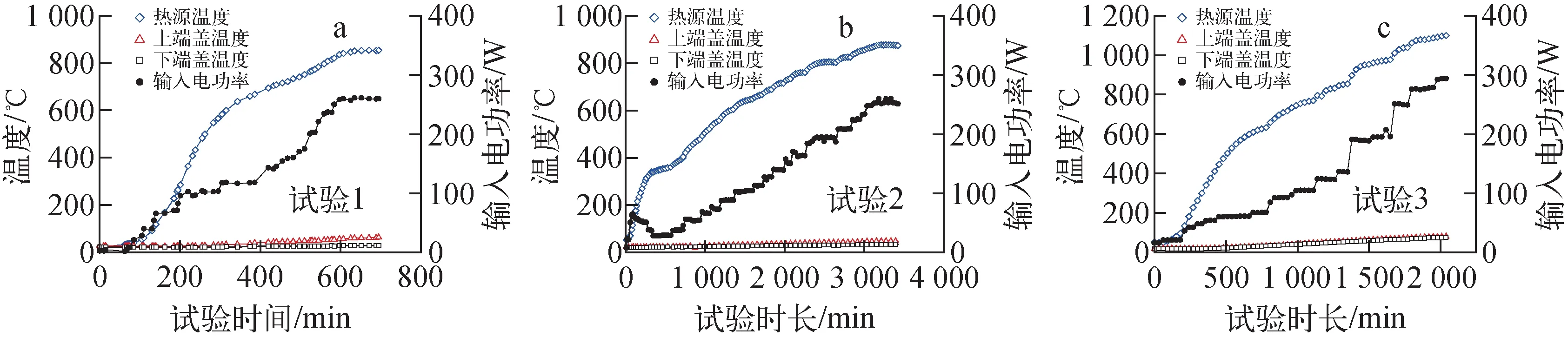

试验1:基于突刺间隔层高温多层隔热性能试验。在输入电功率达到260 W后,维持输入功率不变,热源温度趋于稳定时,热源温度为854 ℃,上端盖温度为63.2 ℃,下端盖温度为29 ℃。试验过程中的输入电功率与关键部件温度数据曲线示于图7a。

图7 试验过程温度与输入电功率曲线

试验2:基于不锈钢丝网间隔层高温多层隔热性能试验。在输入电功率达到250 W后,维持输入功率不变,热源温度趋于稳定时,热源温度为875 ℃,上端盖温度为47.5 ℃,下端盖温度为33.6 ℃。试验过程中的输入电功率与关键部件温度数据曲线示于图7b。

试验3:基于气凝胶间隔层高温多层隔热性能试验。在输入电功率为250 W后,维持输入功率不变,热源温度趋于稳定时,热源温度为1 038 ℃,上端盖温度为72.9 ℃,下端盖温度为68.5 ℃。进一步加大输入电功率至293 W,热源温度趋于稳定时,热源温度为1 099 ℃,上端盖温度为79.4 ℃,下端盖温度为74.7 ℃。试验过程中的输入电功率与关键部件温度数据曲线示于图7c。

3.2 试验结果分析

1) 间隔层的装配间隔效果

突刺间隔层的装配间隔效果可控性较差。试验1中,经高温多层隔热组件隔热后,上端盖与下端盖之间的温差为34.2 ℃,下端盖高温多层隔热组件隔热效果明显好于上端盖。表明下端盖高温多层隔热组件的突刺间隔层起到了较好的间隔效果,能将相邻单元的反射屏有效地间隔开;上端盖中的间隔效果相对较差,存在相邻反射屏在局部有面接触的情况。在3个试验中,试验3的上、下端盖温差最小,表明上、下端高温多层隔热组件的隔热性能一致性最好;试验2的温差居中;试验1的温差最大。该结果表明,在间隔层的装配间隔效果可控性方面,气凝胶间隔层最优,不锈钢丝网间隔层次之,突刺间隔层最差。

2) 隔热组件的隔热效果

试验1与试验2均采用50单元高温多层隔热组件。试验1在输入电功率为260 W时,下端盖温度为29 ℃。相较而言,试验2在输入电功率为250 W时,下端盖温度为33.6 ℃。表明在装配间隔效果控制良好时,突刺间隔层高温多层隔热组件的隔热效果优于不锈钢丝网间隔层高温多层隔热组件。

3) 封闭光学腔对热源温度的影响

试验3仅采用了18单元的高温多层隔热组件,在输入电功率为250 W时,热源温度达到了1 038 ℃,明显高于试验1与试验2的热源所达到的温度。气凝胶间隔层高温多层隔热组件在单元数量更少的情况下,获得了显著优于突刺间隔层和不锈钢丝网间隔层两种形式高温多层隔热组件的隔热效果。其原因主要是,图5所示的气凝胶间隔层高温多层隔热组件与样机的滤光器形成了封闭的光学腔,提升了对热源辐射热量的利用率;另外两种形式的高温多层隔热组件刚性较小,未能与滤光器形成封闭光学腔,产生的间隙造成了热源辐射热量的漏失。试验3相较试验1与试验2,热源温度大幅提升,表明高温多层隔热组件与滤光器形成封闭光学腔,对于提升同位素热光伏电源的热源温度至关重要。试验3所得输入功率-热源温度关系已初步满足同位素热光伏电源工程应用需求。

特别说明,上述试验的输入电功率由真空罐外部电源电压与电流相乘得到,为输入总功率,包含供电线路上的功率消耗与传导/辐射漏热。

4 结论

通过真空热性能试验,测试了3种新型高温多层隔热组件在同位素热光伏电源样机中的高温隔热性能,得到如下结论。

1) 在间隔层的装配间隔效果可控性方面,气凝胶间隔层最优,装配出的不同批次高温多层隔热组件的隔热性能一致性最好,不锈钢丝网间隔层次之,突刺间隔层最差。

2) 在装配间隔效果控制良好情况下,突刺间隔层高温多层隔热组件的隔热效果优于不锈钢丝网间隔层高温多层隔热组件。

3) 在同位素热光伏电源样机中,高温多层隔热组件与滤光器形成一个光学腔,提高该光学腔封闭性,有利于提高热量利用率,以达到较高热源温度。使用气凝胶间隔层高温多层隔热组件时,光学腔封闭性最好,同位素热光伏电源样机在输入电功率250 W时,热源温度达到了1 038 ℃,初步满足工程应用需求。