燃煤机组耦合生物质直燃发电研究进展:非球形生物质大颗粒气固两相动力学模型

2023-09-20汪靖良方庆艳YINChungen马启磊

汪靖良,方庆艳,YIN Chungen,马 仑,马启磊,乔 瑜,张 成,陈 刚

(1.华中科技大学 煤燃烧与低碳利用全国重点实验室,湖北 武汉 430000;2.AAU Energy Aalborg University,Aalborg East 9220,Denmark;3.中国大唐集团科学技术研究总院有限公司 华东电力试验研究院,安徽 合肥 230022)

0 引 言

自第一次工业革命以来,持续大规模化石燃料使用导致的污染物和温室气体排放[1-2],已对人类生存环境和可持续发展产生严重冲击[3-4],引起国际社会广泛且重点关注,各国先后提出了碳减排目标。2020年9月,在第七十五届联合国大会上,中国提出了力争实现在2030年碳达峰和2060年碳中和的双碳战略和目标。早在2016年,我国《“十三五”控制温室气体排放工作方案》已开始推动我国CO2排放在2030年左右达到峰值的战略[5]。为实现双碳目标,必须进行能源革命,大力推进能源生产和消费转型,转向资源丰富的可再生能源[6]。生物质是世界上仅次于煤炭、石油和天然气的第四大能源,储量丰富,可再生和应用潜力大,碳排放接近碳中性,但实际利用率低[7]。目前,生物质能转化与利用主要以热化学转化技术为主,分别为气化、燃烧、热解和液化[8]。与其他技术相比,热化学转化技术具有能耗少、转化率高和易工业化等优势[9]。

我国拥有世界先进水平且规模最大的清洁燃煤发电系统,其中,我国电力企业碳排放在所有工业行业中最大,电力行业排放51亿t,占比46.37%[10]。《能源生产和消费革命战略(2016—2030)》提出非化石能源发电量占全部发电量比重在2030年要达到60%以上[11]。但根据国家能源局发布《2022年全国电力工业统计数据》显示我国燃煤发电仍占全部发电量的比重超过60%,这与国家战略部署还有一定差距[12]。这主要是目前仍以煤为主的能源消费结构造成。为消除这一差距,除大力发展风力发电、太阳能发电、水力发电、核能发电以外,充分利用现有燃煤发电机组,将生物质与燃煤耦合发电是可行和现实的途径之一,既符合双碳目标又成本低廉,性价比高,同时,也可避免未来以新能源发电为主时这些机组由于碳排放指标和负荷限制导致的设备闲置。国家在“十三五”规划中也提出中国电力行业需大力发展燃煤锅炉掺烧生物质的燃烧技术[13]。

笔者围绕燃煤机组耦合生物质直燃发电在非球形生物质大颗粒气固两相动力学模型方面的研究进展开展综述,从国内外燃煤机组直燃耦合生物质发电技术的应用历程出发,全面分析直燃耦合非球形生物质大颗粒数值模拟过程中存在的问题,并提出建议,为未来揭示生物质与煤粉直燃耦合过程中的颗粒输运和热转化特性提供支撑和理论依据。

1 直燃耦合技术及应用

煤与生物质共燃技术是一种利用可再生资源[14]和温室气体减排的手段[15]。煤粉炉直燃耦合生物质只需适当改造现有装置,即可促进锅炉原料灵活性改变。生物质与煤混合燃烧发电不仅可实现CO2快速减排,还具备经济、高效和环保等优点[16],较多国家已开展燃煤锅炉与生物质燃料耦合研究并逐步推进商业化运行,有助于不可再生燃料逐步转变成可再生燃料,农林业生物质直燃耦合燃烧是目前效率最高的一种耦合方式。这些技术在国外已积累了丰富的研究成果和实际电站的应用经验,而我国这方面示范工程偏少,仍存在一些问题。

1.1 耦合燃烧技术

目前,农林生物质耦合燃煤发电技术主要有3种方式:直燃耦合、间接耦合和并联耦合[17]。直燃耦合为在燃烧侧实现混烧,将生物质燃料处理后与煤粉一起放入锅炉燃烧的状态;间接耦合是将生物质气化或燃烧后形成气体送入专用煤粉燃烧器进行耦合,需添加独立气化炉,掺混热量比在3%左右;并联耦合主要是煤与生物质分别在各自燃烧锅炉产生蒸汽下一同进入推动汽轮机耦合发电,理论掺烧量为三者最高,但需增加生物质燃料锅炉和汽轮机进汽管道。

与另外2种方式相比,直燃耦合具有以下优点[18]:① 耦合利用生物质的效率更高;② 利用电厂现有设备和系统,投资成本更低;③ 具备更好的环境优势,如减少CO2、SO2、NOx排放等。直燃耦合最具前景,也是目前电厂的首选[19]。2018年8月,国家能源局和生态环境部印发《关于燃煤耦合生物质发电技改试点项目建设的通知》,强调加快直燃耦合生物质发电关键技术的研究开发[20]。

1.2 国内外直燃耦合生物质技术应用

燃煤机组耦合农林生物质发电技术主要在欧美等国应用较广泛,大都采用直燃方式[21]。

目前,生物质耦合发电已在世界各国240多个电厂应用,其中48%电厂采用悬浮燃烧技术、24%电厂采用鼓泡流化床(Bubbling Fluidized Bed,BFB)、19%循环流化床(Circulating Fluid Bed,CFB)和9%炉排锅炉技术[22]。在欧洲,悬浮燃烧技术在木质生物质耦合燃烧方面取得成功[23],其中英国Drax电厂代表性很强[24],经历4次改造,2004年在单机5%的锅炉最大连续蒸发量(Boiler Maxium Continuous Rating,BMCR)耦合燃烧改造,2008年对全部机组进行10% BMCR耦合燃烧改造,2012年前后对部分机组进行高比例耦合燃烧,燃料为秸秆及林业废弃物制成的颗粒燃料,最终实现100%生物质燃烧改造,可稳定运行,未出现明显结焦和腐蚀问题,投产运行后CO2年减排量减少200万t,同时获得了相应的政府补贴收益,环境和经济效益显著;2015年12月12日巴黎气候协定诞生后,荷兰、英国和丹麦等欧洲国相继制定煤发电下碳排放为零的能源发展战略规划,现阶段,欧洲的燃煤耦合农林生物质发电技术已转向高比例掺混和大容量机组方向。美国生物质耦合发电技术应用也十分广泛,如2017年美国Michigan电厂采用农业秸秆为掺烧燃料,采用专用燃烧器工艺实现了496 MW燃煤机组10%直接耦合,运行良好。其他国外典型燃煤机组直燃耦合农林生物质发电代表性应用情况见表1。

近20 a来,我国持续开展了燃煤锅炉直燃耦合生物质燃烧发电工作。2004年,山东十里泉电厂对140 MW煤粉锅炉进行掺烧改造,通过引进丹麦BWE公司独立喷燃系统和生物质燃烧器,掺烧热量比20%,将设计燃料小麦和玉米杆破碎后用气力运输的方式经生物质燃烧器送入炉内与煤粉实现掺烧,这也是国内首个燃煤机组耦合生物质秸秆发电的示范工程。2011年,陕西宝鸡第二电厂在一台300 MW旋流对冲燃煤锅炉上掺烧了生物质成型颗粒,通过小幅改造,采用专用生物质制粉机,参照欧洲直接耦合案例,得到了陕西省政府政策支持。随着双碳目标提出,我国对燃煤耦合生物质发电政策开始陆续出台(表2)。加之2021年燃煤价格大幅上涨,国内各燃煤电厂陆续启动各类生物质掺烧项目。2021年12月华润广西贺州电厂设计最大掺烧量为10万t秸秆生物质的1 000 MW项目机组投产,技术路线类似燃煤电厂污泥耦合及纯生物质发电物料处理。2022年4月,国家能源集团河北龙山电厂600 MW燃煤机组锅炉实现了掺烧核桃壳,采用类似宝鸡第二电厂的技术路线。2022年11月,华能山东日照电厂也完成680 MW机组年掺烧量10万t农林类秸秆生物质成型颗粒燃料项目的试运行阶段,借鉴了欧洲电厂成功的耦合燃烧系统改造案例,安装专用生物质燃烧器。2022年12月,大唐安徽淮北电厂借鉴山东十里泉电厂示范项目技术路线,燃煤机组耦合生物质发电项目完成年掺烧25万t秸秆生物质试运行,也是目前国内首台/套生物质散料直接破碎燃煤耦合掺烧项目,采用散料进厂,厂内破碎耦合燃烧的方式[25]。此外,国家能源集团山东寿光电厂“超超临界燃煤锅炉直接掺烧生物质燃料技术研究与工程示范”科技项目也开工建设,年设计农林废弃生物质掺烧量达25万t。

表2 中国对燃煤耦合生物质发电政策

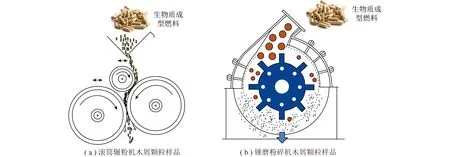

国内现有燃煤锅炉掺烧生物质项目的生物质掺烧量和掺烧比例均较低,且项目投运后实际掺烧量明显小于设计掺烧量[11]。这受原料和技术因素影响,说明目前行业发展处于起步和验证阶段[26]。与煤相比,农林生物质与典型煤种的煤质参数对比[27]见表3,生物质具有不同特性[28],如不易破碎、流动性差、挥发分高、能量密度低、低灰熔融温度等[29],为电厂燃煤锅炉中直接耦合燃烧生物质带来问题和挑战[30],主要是生物质燃料储运过程存在的有害气体、自燃、粉尘污染、燃料破碎和输运、燃烧组织、锅炉受热面积灰结渣与腐蚀[31]、SCR脱硝系统催化剂失活等[32]。由于国内燃煤锅炉直接耦合燃烧生物质项目应用偏少、技术成熟度不足等,上述问题和挑战还没有成熟的解决方案[33]。

表3 农林生物质与典型煤种的煤质参数对比[27]Table 3 Comparison of coal quality parameters between agricultural and forestry biomass and typical coal types[27]

2 直燃耦合数值模拟

计算流体力学(Computational Fluid Dynamics,CFD)已被证明是可用于清洁、高效燃烧过程设计、运行及优化的强有力工具[34-35]。生物质与煤粉在锅炉中的耦合燃烧过程复杂,涉及气固两相湍流、颗粒运动、传热传质、挥发分析出、气相燃烧、焦炭燃烧、污染物生成等众多物理化学过程[26],在国内目前缺乏成熟的技术方案和相关经验的情况下,CFD提供了强大、经济、有效的研究工具[36-37]。

生物质与煤粉直燃耦合燃烧涉及的气固两相流动对整个燃烧过程影响巨大,其中,准确模拟不规则、非球形生物质大颗粒的运动轨迹是准确模拟整个燃烧过程的基础和关键。

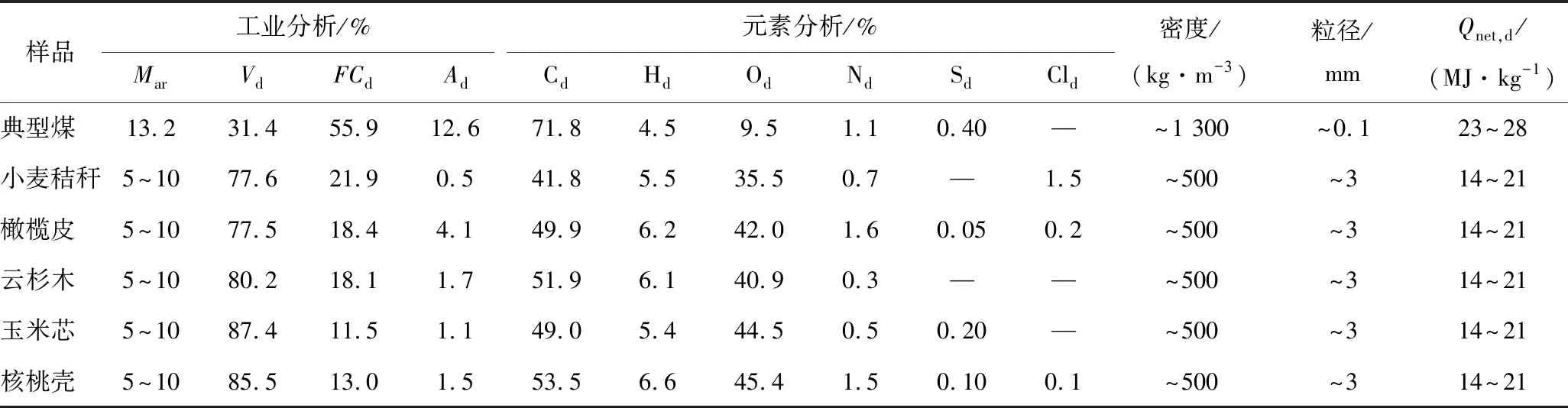

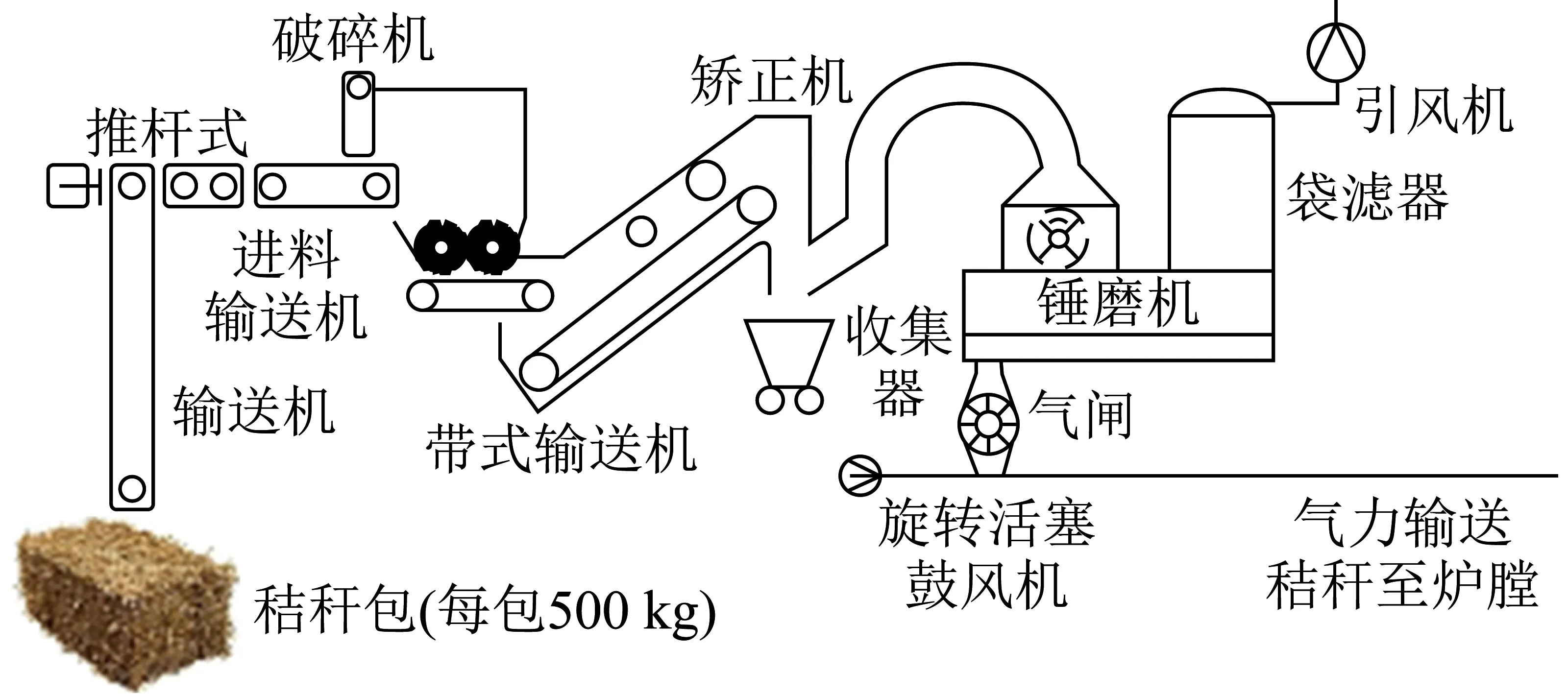

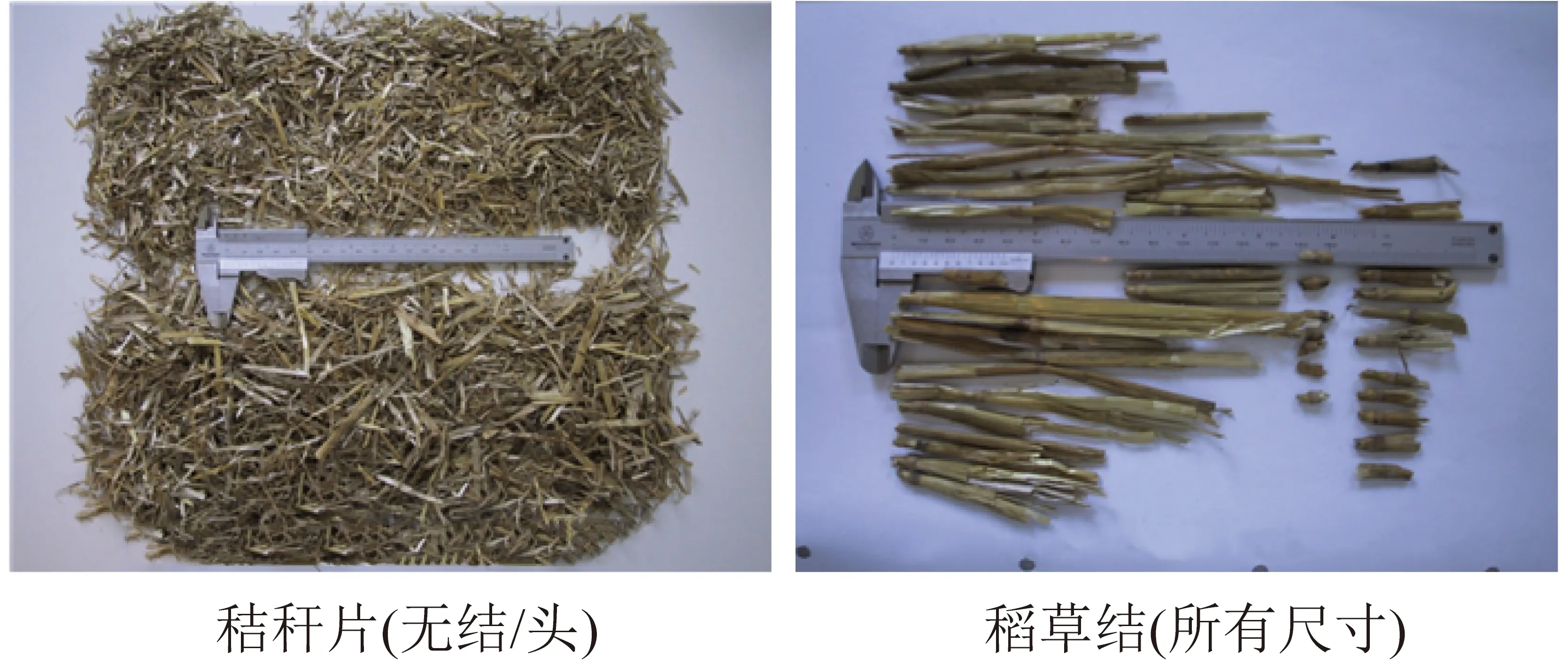

但对于不规则、非球形生物质大颗粒,现有球形粒子运动模型过于简单,难以适用。这是由于传统煤粉燃烧模拟中使用的颗粒运动模型只求解颗粒平移运动方程,往往只保留曳力和重力[38]。然而,目前用于直燃耦合的生物质种类主要有生物果壳类(稻壳、谷壳、棉籽壳、油茶壳、桃壳和花生壳)、生物秸秆类(玉米杆、高粱杆、芦苇杆、稻草、麦秆和豆类)、杂木类(树木、枝叶、树皮和木屑)、生物果芯类(玉米芯)等。这些生物质原料主要有2种破碎方式:① 直接粉碎成燃料,如采用秸秆粉碎与输运系统(图1),取样得到典型秸秆颗粒(图2),可近似为平均直径约2 mm、平均长度约10 mm(单个颗粒最大长度约150 mm)的圆柱体[39]。② 由制粒设备压制成具有高热值和高密度的生物质颗粒成型燃料后再磨制成燃料,如采用2种破碎方式(图3),来自实际悬浮燃烧电站锅炉的生物质颗粒样品如图4所示,颗粒最大3 mm,颗粒平均粒径900 μm,但仍为非球形。与传统煤粉颗粒不同,这些生物质颗粒通常较大且非球形,如杆状、棒状、椭圆状、片状等不规则形状。煤粉燃烧过程中气固两相模型模拟的煤粉颗粒跟随性较好且连续,但非球形生物质大颗粒相对不连续,运动轨迹不同。导致现有模型无法准确模拟这些非球形生物质大颗粒的运动轨迹。与煤粉燃烧模型相比,生物质与煤粉耦合燃烧模型中首先要解决稀相流中非球形生物质大颗粒运动特殊的建模问题——非球形与球形颗粒气固两相动力学差异性[40]。

图1 秸秆粉碎与输运示意[35]Fig.1 Schematic diagram of straw crushing and transport[35]

图2 从直燃锅炉输送管道中采集的破碎后的秸秆样品[35]Fig.2 Crushed straw samples taken from a direct fired boiler conveyor line[35]

图3 生物质成型颗粒燃料破碎的2种方式Fig.3 Two ways of biomass pellet fuel crushing

3 非球形颗粒气固两相流模型研究现状

目前,CFD模拟气固两相流动方法主要是欧拉法和欧拉-拉格朗日法。欧拉法是将颗粒与流体视为连续介质,颗粒与流体相互渗透,在欧拉坐标系下求解。欧拉-拉格朗日法是将流体作为连续相、颗粒作为离散相,流体在欧拉坐标系下求解,离散相则在拉式坐标系求解。在锅炉内燃烧过程中涉及众多物理化学反应,为减少模拟中出现的伪扩散问题,离散相的建模通常采用拉式参考系中的跟踪完成,使用随机轨道模型预测流体湍流引起的颗粒分散。对于煤粉颗粒,仍使用离散相模型(Discrete Phase Model,DPM)[41]。而对于非球形不规则颗粒,目前有4种方法。

1)简单依赖于球形模型,气体和固体颗粒之间的动量传递用曳力系数CD表示。但此方法下球体表面积与体积比最小,这影响非球形粒子运动和反应[42]。

在现代化企业的影响下,要实现资金的管理政策,需结合企业所规定的范围,将与之相关的部门全部规划到计划之内,通过执行企业内部控制制度,来保证资金的稳定性,完整性,有效性。设立完整的资金制度,结合企业的实际情况,促进企业稳定性发展,并且控制资金的使用方案,提升企业的内部控管理水平,防范资金链条出现漏洞。

2)为考虑形状偏离球形(生物质颗粒)的影响,引入颗粒形状因子f(小于1),定义为等体积球体的表面积与非球形颗粒的实际表面积之比。作用在非球形颗粒上的曳力表述为球形颗粒雷诺数和形状因子的函数,仅适用于形状偏差不大且平均雷诺数较小的情况。

3)压力中心与质心不重合时,对于一个非球形质点,升力很重要。在质点上引入一个扭矩,不规则颗粒的运动同时考虑非球形粒子的平移和旋转[43],目前在应用方面还有待更详细和深入的检验。

4)利用点颗粒法(Reynolds Average Navier-Stokes,RANS)和全辨析法(Direct Numerical Simulations,DNS)导出各种非球形粒子的力和力矩系数的新关联式。点颗粒方法非常适合大量颗粒的计算,但模型适用范围有限,如颗粒尺寸要足够小、颗粒雷诺数须满足模型要求等。而DNS通常可较精确模拟单个颗粒的行为,每个颗粒的计算成本较高。这2种方法在研究中相辅相成,需进一步完善[44]。

基于这些方法,专家开展了一些研究工作。如GUO等[45]比较了CFD中3种生物质颗粒的跟踪模型,即传统的球形粒子模型、仅用非球形粒子曳力定律修正的简化非球形粒子模型和同时求解粒子平移和旋转的闭合球形模型。封闭球体模型与传统球体模型相比,颗粒速度标准差更大,颗粒浓度和停留时间更多样化。SCHNEIDERS等[46]以直接数值模拟质点DNS为参考,对不同拉格朗日质点模型的精度进行评估,认为在常用的拉格朗日质点模型框架中,尤其非球形质点需要一个精确的平移和旋转耦合的闭合质点模型。BONEFACIC等[47]在实验室规模的气流床反应器中,建立了煤/生物质混燃圆柱形生物质颗粒的跟踪模型,在运动方程中考虑了曳力、重力、压力梯度力和升力,且曳力和升力的计算与颗粒的取向性有关。然而,并未系统分析粒子受力,而是通过随机跟踪简化。将该模型应用于20%生物质与煤在气流床反应器中混燃模拟,结果表明该模型与试验数据吻合更好。YIN等[35-43]发展了一个跟踪非球形大粒子的封闭模型,同时求解了粒子平移和旋转耦合运动,解决了圆柱形生物质颗粒的平移和旋转耦合问题。该研究模型除考虑重力外,还考虑了曳力、升力、虚质量、压力梯度力等,也考虑了俯仰力矩和反转力矩。该模型准确再现圆柱形颗粒(Polyvinylchloride,PVC)在水箱中的沉降。

对于生物质大颗粒形状偏差对颗粒运动的影响已有一些理论、试验和应用研究[48-49],这些研究方法主要在传统模型中通过将高度不规则的生物质颗粒近似为等体积球体,然后使用修正的曳力系数关联式简化,研究大多是针对微小和无反应的颗粒,导致这几种方法对燃烧炉内生物质颗粒形状和运动变化建模存在不同程度的局限。如文献[50-52]中煤/秸秆悬浮混燃的CFD研究。

为将生物质大颗粒受力分析与相关力矩系数适用于燃煤锅炉直燃耦合生物质的条件,现有模型需进一步发展完善。一方面,在颗粒动力学模型中,对于不同的非球形颗粒形状和流动条件,“横流原理(Cross Flow Principle)”假设可能导致目前在非球形运动模型中使用的关联式不准确,由于将颗粒一些受力进行简化处理,但颗粒在实际流体中运动时,非球形颗粒除受自身重力及碰撞作用外,其与流体还会产生相互作用,进而产生相互作用力,如曳力、浮力、升力、旋转力、虚拟质量力、颗粒间的接触力等。尽管学者对生物质颗粒在流化床中的数值模拟做了大量工作。提出的基于颗粒轨道方法的模型离散单元法(Discrete Element Method,DEM)-CFD耦合的方式,最大特点是允许颗粒在碰撞过程中发生轻微形变和重叠[53],符合生物质颗粒在流化床中的实际碰撞过程,且特别适合用于较稠密的密相颗粒体系[54]。但燃煤锅炉耦合生物质燃烧中含煤粉和非球形生物质大颗粒的气固两相流流动属于稀相流,导致生物质大颗粒在流化床中的模型与在燃煤锅炉直燃耦合中有很大差异。另一方面,近10 a来,不同学者利用颗粒分辨的直接数值模拟(Particle-resolved DNS)导出了各种典型的非球形粒子的曳力、升力系数和力矩系数关联式。如HÖLZER等[55]根据文献试验数据和自身数值研究,提出了一种新的非球形颗粒曳力系数关联式。非球形颗粒通过其最长轴垂直于局部流动方向而使曳力局部最大,且比等体积球形颗粒具有更大的平均速度。ZASTAWNY等[56]评价了现有曳力、升力和俯仰力矩系数的关联式,包括文献中的关联式,并与其采用DNS对椭球颗粒受力的结果进行比较,认为非常有必要建立椭球颗粒的新关联式[57]。OUCHENE等[58]通过拟合长椭球颗粒绕流的颗粒分辨DNS结果,导出并验证了非球形颗粒在大颗粒雷诺数Rep、旋转雷诺数ReR和长宽比β范围内的曳力、升力和俯仰扭矩系数的新关联式。CAO等[59]利用DNS导出了单个圆柱在不同入射角(0~90°)与流体(10≤Rep≤300)的曳力、升力和扭矩系数的关联式。这些新的颗粒形状、颗粒雷诺数和颗粒取向相关的曳力、升力和扭矩系数都可用来计算相关形状的非球形颗粒所受的力和扭矩。研究者在广泛颗粒和流动条件下,采用DNS方法在颗粒群数值模拟方面开展了很多研究,获得一些具有代表性的、更普遍和更精确的非球形颗粒曳力、升力和扭矩系数的关联式[60-61]。对这些具有代表性的曳力系数、升力系数和扭矩系数的新关联式的适用性进行总结[57,60-63],具体见表4。

表4 阻力系数、升力系数和扭矩系数的适用性总结

尽管粒子分辨DNS工作(对于工业多相流来说,完全无法计算)主要目标是得到可适用于工程气固多相流数值模拟(点粒子雷诺平均数值模拟)的更普遍、更精确的曳力、升力和扭矩系数。然而,有2个关键问题尚需解决。首先,目前广泛应用的点颗粒RANS模拟只考虑颗粒平移,而未考虑与平移相耦合的颗粒的旋转,尽管后者对非球形燃料颗粒的轨迹继而对燃料颗粒转化都有很大影响。其次,这些最新非球形颗粒的曳力、升力和扭矩系数尚未应用于工程非球形颗粒多相流的数值模拟中,更无法应用到带反应的工程非球形颗粒多相流的数值模拟中。因此,目前广泛应用于工程气固多相流的模拟框架需拓展以正确包括与颗粒平移相耦合的颗粒的旋转,在此基础上实现最新非球形颗粒的曳力、升力和扭矩系数应用,进行交叉验证(Cross Validation)并与试验数据比较[64],才能准确模拟生物质/煤混燃,从而进一步开展设计/运行优化[52]。

4 直燃耦合生物质气固两相动力学模型存在的问题

现有非球形颗粒气固两相流模型研究具有一定局限性,尤其对适用于燃煤锅炉生物质耦合直燃的稀相流非球形生物质大颗粒的气固两相流模型,仍存在一些问题。

1)目前工业/学术界广泛应用的多相流点颗粒RANS模拟只考虑颗粒平移,而未考虑与平移相耦合的颗粒旋转,这对小球形或类球形颗粒可行。然而对大的非球形颗粒,尤其是形状严重偏离球形的颗粒,如破碎后的生物质颗粒,目前普遍使用的模拟框架不准确,这是由于非球形颗粒不同的受力及旋转都会对颗粒轨迹继而对颗粒热化学转化产生很大影响。

2)目前极少耦合了非球形颗粒平移及旋转运动的应用于工程多相流问题的颗粒运动模型只限于较低颗粒雷诺数(一般是蓄电池)及纤维状或长圆柱状颗粒,且其中的曳力、升力和扭矩系数很大程度上是经验关联式(如基于横流原理的升力系数),对较大的颗粒雷诺数范围及其他不同形状的非球形颗粒等不具有普适性和准确性。在燃煤锅炉紊流条件下,生物质大颗粒呈不连续性、多形状和高雷诺数特性,显著区别于纤维状或长圆柱状颗粒。新的耦合了非球形颗粒平移和旋转的模型中必须考虑以上因素[43],正确模拟和描述实际燃煤锅炉中生物质混燃,进而可靠进行设计和运行优化。

3)近10 a来,不同学者利用颗粒分辨的直接数值模拟(DNS)导出了各种典型的非球形颗粒的曳力升力系数和力矩系数的关联式,具有较宽广的颗粒和流动条件且具有较好的普适性,主要用于多相流点颗粒的多相流数值模拟。但这些非球形颗粒曳力升力系数和力矩系数的关联式并未与试验数据比较,未真正应用于工业界多相流模拟和燃煤锅炉生物质与煤混燃等复杂的多相流模拟中。

5 结语及展望

1)国家明确大力发展燃煤机组耦合生物质直燃发电技术,并强调加快推进关键技术研发,在国内目前缺乏成熟技术方案和相关经验的情况下,计算流体力学(CFD)可为准确模拟不规则、非球形生物质大颗粒气固两相动力学特性提供有效的研究工具。

2)非球形颗粒气固两相动力学模型中主要采用工业/学术界广泛应用的多相流点颗粒模拟(RANS),只考虑平移,难以适用非球形生物质大颗粒高雷诺数下含平动、旋转与偏转的更复杂的运动状态;在低雷诺数下基于经验关系式耦合平移与旋转的颗粒运动模型不具有准确性;而利用颗粒分辨的直接数值模拟(DNS)导出典型非球形颗粒的曳力、升力和力矩系数的新关联式,虽有较好普适性,但并未与试验数据比较,未真正应用于工业界的多相流模拟,如燃煤锅炉耦合生物质燃烧。

3)建议加强生物质颗粒高效燃烧气固两相动力学模型的基础理论研究,通过直接数值模拟(DNS)准确导出不同非球形颗粒曳力升力及力矩相关系数,并耦合平移与旋转,与气固两相动力学试验数据交叉验证,构建适用于非球形生物质大颗粒的通用气固两相动力学模型,为揭示生物质与煤粉直燃耦合过程中的颗粒输运和热转化特性提供支撑。