700 MW燃煤锅炉耦合污泥发电的工程应用

2023-09-20陈创庭邹祥波饶睦敏毛铁英秦士伟陈公达胡智慧陈天驰

叶 骥,陈创庭,邹祥波,饶睦敏,魏 帅,毛铁英,秦士伟,匡 草,陈公达,胡智慧,陈天驰,姜 媛,王 群

(1.广东能源集团科学技术研究院有限公司,广东 广州 510630;2.广东省能源集团有限公司,广东 广州 510000;3.广东粤电湛江生物质发电有限公司,广东 湛江 524300;4.浙江大学 热能工程研究所 能源高效清洁利用全国重点实验室,浙江 杭州 310027)

0 引 言

随着我国经济和社会持续发展,城镇居民人口数量不断增加,市政污水处理规模也逐年提升。据统计[1],目前我国城镇污水处理规模达2.2亿t/d,相应每天产生污泥超过6 000万t,预计到2025年,我国污泥年产量将突破1亿t。目前,我国污水处理率已超过90%,污泥无害化处置率低于30%,国内市政污水处理过程中“重水轻泥”现象仍较严重[2]。污泥处置不当对生态环境造成严重二次污染,污泥处置已成为政府迫在眉睫和必须解决的难题。

截至2020年底,我国污泥处置的主要方式为卫生填埋、土地利用、建材利用、污泥焚烧。卫生填埋操作简便且成本低,但填埋污泥会污染周边土地和水体,可供填埋的场地越来越少。土地利用是对污泥进行处理后用于农业利用、园林绿化利用以及土地改良等,从而利用污泥中大量有机营养成分和微量元素,但污泥中的病原菌、重金属等也易造成土壤及地下水的污染。建材利用是指利用污泥中硅、铝、铁等无机物含量丰富的特点,在污泥中添加一定量的粉煤灰、高岭土等无机辅料,进一步制备烧结砖、轻质陶粒、水泥等建材,然而我国尚未形成完备的污泥再生建材产品出路,市场流通困难导致该方式难以实现闭环。污泥焚烧是指在一定温度、有氧条件下焚烧污泥,使污泥中的有机物发生燃烧反应,转化为二氧化碳、无机灰分等物质。污泥焚烧方式包括建设独立的焚烧系统和依托现有设备进行改造2种路线,后者可依托现有燃煤电厂锅炉、垃圾焚烧炉及水泥窑等装置将污泥与煤或垃圾混合燃烧。

燃煤耦合污泥发电技术,是指利用现役燃煤电厂的发电系统和污染物净化装置,对经一定方式预处理(干化)后的污泥与煤混合后送入电站锅炉燃烧,将污泥热能转化为电能。燃煤耦合污泥发电技术具有一系列优点:解决热值低、水分高的污泥无法独自稳燃的问题;与单独设置锅炉焚烧污泥相比,减少了投资成本和建设周期;通过发电系统,将污泥热能转化为电能,实现污泥的资源化利用;燃烧产生的污染物被电厂烟气净化装置脱除,仅剩下性质稳定的无机灰渣。

近10 a来,国内学者和工程人员进行大量燃煤耦合污泥发电相关技术的学术研究和工程应用工作。廖艳芬等[3]用生命周期评价方法对燃煤耦合污泥发电进行清单分析,指出燃煤耦合污泥发电可利用污泥化学内能,但要注意酸性气体和二噁英排放问题。张成等[4]在某420 t/h切圆煤粉炉上开展了掺烧污泥在着火、稳燃、结渣、能效等方面研究,结果表明污泥掺混质量比小于20%时,混合燃料的燃烧特性与煤相似,污泥掺混质量比例大于20%时,有明显结渣倾向,且排烟损失显著增加。曹通等[5]在某自然循环煤粉炉额定负荷下开展了不同污泥质量比的现场掺烧试验,结果表明在10%掺比下锅炉效率显著下降,粉尘、SO2、NOx及二噁英排放在掺烧污泥时未激增,飞灰和炉渣中重金属含量增加。殷立宝等[6]采用单、双混合分数/PDF模型,在70%负荷和100%负荷下对某四角切圆燃烧锅炉燃烧单煤和掺烧污泥进行了数值模拟研究,结果表明污泥质量比增加会导致煤粉燃尽率下降。李德波等[7]以某300 MW燃煤机组掺烧污泥为研究对象,开展了220~330 MW多负荷试验,研究结果表明污泥质量占比控制在10%以内,不会对燃煤电厂锅炉安全和环保运行造成显著影响。张宗振等[8]在某1 000 MW机组开展了燃煤锅炉掺烧污泥的燃烧特性理论研究和现场掺烧试验,结果表明掺烧含水率在60%以内的污泥,在10%质量掺比内对理论燃烧温度影响较小,电厂烟气污染物排放完全满足环保要求。郑成强等[9]研究表明,燃煤掺烧污泥后大部分重金属元素转移到粉煤灰和炉渣中,指出要注意重金属元素对电厂副产物综合利用的影响。

目前,国内开展的燃煤耦合污泥发电工程研究,基本都是在额定负荷70%以上工况开展,对中低负荷工况,即50%~60%额定负荷的研究鲜有报道。进入“十四五”后,我国已明确生态文明建设将以降碳为重点战略方向,推动减污降碳协同增效。燃煤耦合污泥发电技术在推动污泥无害化处置方面具有重要作用,但关于其降碳效果研究较少。笔者在某700 MW四角切圆燃煤锅炉上开展了50%负荷时燃煤耦合污泥发电的工程试验,系统研究掺烧污泥对锅炉热效率、常规污染物排放、二噁英排放、电厂副产物重金属含量的影响,并从理论上分析掺烧污泥的降碳效果,为国内在该领域的研究提供借鉴。

1 机组概况与试验设计

1.1 700 MW亚临界燃煤机组概况

该电厂装备2台单元制机组,分别于2000年和2001年投产。锅炉是日本三菱重工设计制造的MB-FRR型、亚临界参数、一次中间再热、强制循环、燃煤汽包锅炉。锅炉设计燃用国产煤或进口煤,燃烧器四角布置,制粉系统为直吹式,配6台三菱立式MVM25RL型磨煤机。脱硝系统为炉内低氮燃烧器加烟气选择性催化还原工艺(SCR),通过分级省煤器提高进入催化剂层烟温,催化剂层设置3层。脱硫系统采用石灰石-石膏湿法烟气脱硫,一炉一塔布置脱硫装置,2017年利用FGD系统新增托盘、GGH系统密封改造等超低排放改造措施后,烟囱排放口SO2质量浓度小于35 mg/m3,达到超低排放要求。除尘系统采用电袋复合除尘器,外滤式除尘设计,清灰方式为低压脉冲行喷吹,2017年新增湿WESP系统,粉尘达到5 mg/m3的排放要求。

1.2 试验工程设计

试验所用污泥为城镇污水处理厂的生活污泥,经机械脱水处理后再经自然干化后运至该电厂。提前将试验所用污泥在煤场与煤直接掺混后经输煤皮带送入原煤仓。在电厂1号锅炉开展50%负荷下(350 MW)耦合污泥发电试验。DB 31/1291—2021《燃煤耦合污泥电厂大气污染物排放标准》规定,燃煤耦合污泥发电的污泥质量占比建议小于5%。参考陈大元等[10]研究,只要污泥掺烧比例控制在10%以内,可保障锅炉的安全、环保运行,电厂副产物品质变化不大,重金属排放达标。因本试验工况机组负荷不高,污泥成分偏移设计煤种,同时控制掺烧试验时长,以确保试验期间机组安全运行,本试验设计了污泥质量占比为0、3%、6%三个工况,负荷350 MW。

1.3 试验方法

采用GB 10184—2015《电站锅炉性能试验规程》测试锅炉效率,采用GB/T 212—2008《煤的工业分析方法》进行煤和污泥样品的工业分析,采用GB/T 476—2001《煤的元素分析方法》进行煤和污泥样品的元素分析。

二噁英的样品采集和检测采用HJ 77.1—2008《水质 二噁英类的测定 同位素 稀释高分辨气相色谱-高分辨质谱法》、HJ 77.2—2008《环境空气和废气 二噁英类的测定 同位素稀释高分辨气相色谱-高分辨质谱法》、HJ 77.3—2008《固体废物 二噁英类的测定 同位素稀释 高分辨气相色谱-高分辨质谱法》。

采用德国耐驰公司生产的STA449 F5型号的同步热分析仪进行热重试验。采用芬兰gasmet公司生产的FTIR DX—4000型号便携式傅里叶红外烟气分析仪进行常规污染物的检测。

根据HJ 832—2017《土壤和沉积物金属元素总量的消解微波消解法》对煤样以及污泥进行消解,测定所用电感耦合等离子体质谱仪型号为Agilent 7700。

飞灰浸出参照HJ/T 300—2007《固体废物 浸出毒性浸出方法 醋酸缓冲溶液法》,使用美国ThermoFisher公司生产的电感耦合等离子发射光谱仪进行检测,型号为ICAP—6300。

图1为现场测点布置:在给煤机处进行人工取煤样,进行工业分析;污泥在污泥存储仓库取样,未在图中标注。

从电厂生产管理平台读取在线监测设备记录的试验期间NOx、SO2、粉尘数据。O2、CO、CO2和NOx等烟气成分则通过对锅炉烟气采样获得:空预器入口A、B两侧烟道各布置8个测孔,每个测孔4个测点,用算术平均方法计算入口平均值;空预器出口A、B两侧烟道各布置8个测孔,每个孔布置4个测点,用算术平均方法计算出口平均值。

在空预器出口两侧烟道各取几个代表点,用等速取样方法进行飞灰取样,在炉底捞渣机2处取炉渣,取样间隔为30 min,分别进行飞灰和炉渣的可燃物检测分析。使用二噁英采样设备在SCR入口和烟囱处同时采集烟气,等速采样,每个工况每个采点采2~3个平行样,单个样品采样2 h。在除尘器8对应仓泵处采集飞灰(包括电区灰和袋区灰),脱硫系统9采集脱硫石膏,用于开展掺烧污泥对电厂副产物的影响研究。

2 试验结果及分析

2.1 燃料成分分析

在试验期间对污泥、煤及混合燃料取样后进行工业分析和元素分析,结果见表1。

表1 燃料样品工业分析、元素分析及热值

本次现场试验使用的污泥为生活污泥,为一种低热值、低水分、较高灰分、低硫分污泥,污泥含氮量高于燃煤,使用的燃煤属于低发热量烟煤。本次试验的负荷为50%额定功率,最高污泥掺混比6%工况。试验期间,通过加强对锅炉运行的全方位监测,确保不会对锅炉安全运行和环保运行造成较大影响。

2.2 掺烧污泥对锅炉热效率的影响

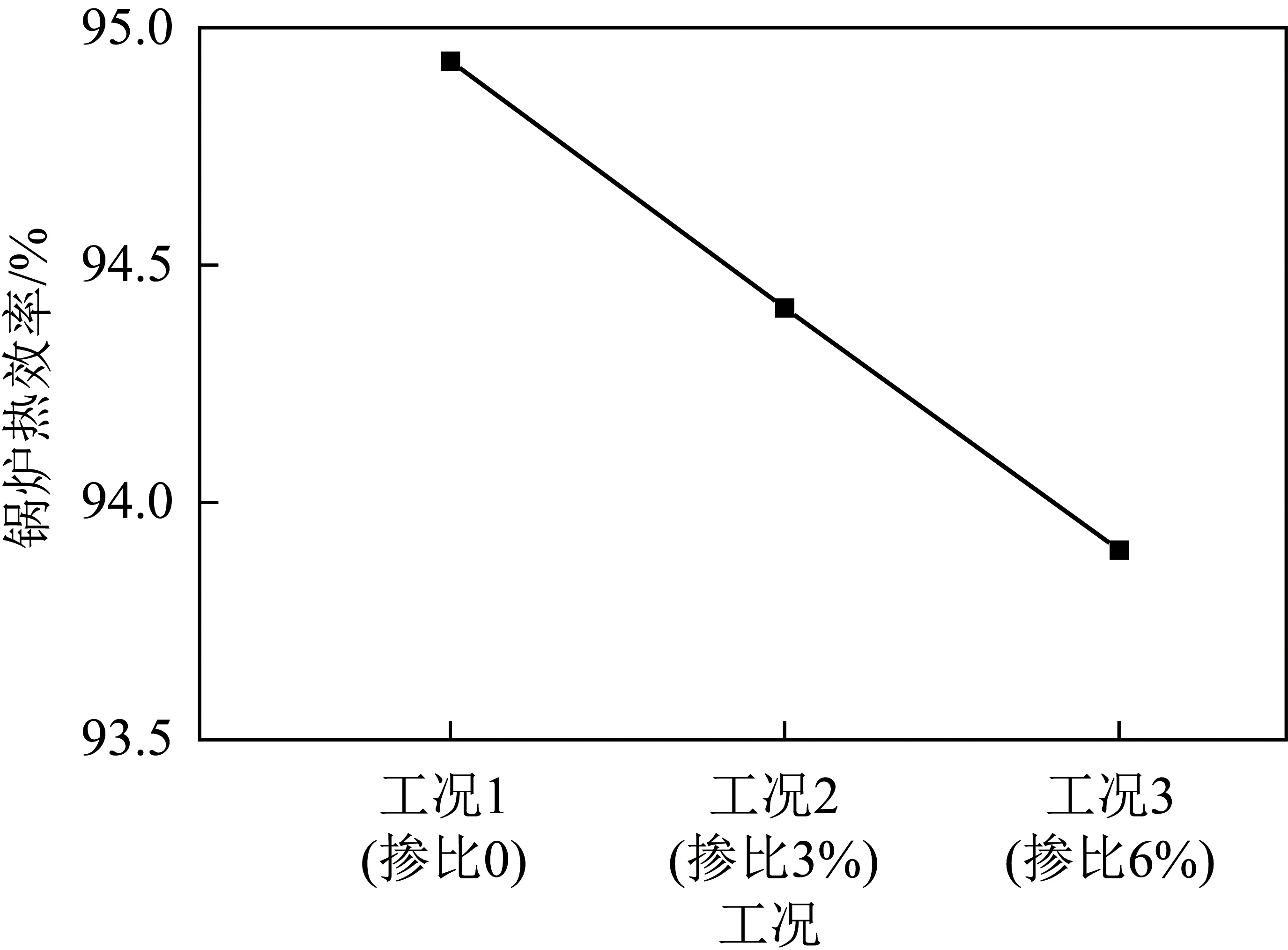

对各工况下的飞灰、炉渣进行取样,后送实验室分析可燃物含量。对各工况下的锅炉排烟氧量、排烟温度、CO浓度进行实测。获得上述数据后,计算锅炉热效率(图2)。由图2可知,与不掺烧污泥的工况1对照组相比,掺烧3%污泥的工况2使锅炉效率下降了0.52%,掺烧6%污泥的工况3使锅炉效率下降了1.03%。表明掺烧污泥影响锅炉热效率,且随掺烧比例的增大锅炉效率下降越明显。这与李源等[11]在某1 000 MW机组开展的污泥掺烧性能试验结论基本一致,燃煤机组掺烧污泥导致燃料品质下降,锅炉热效率降低。

图2 不同工况下的锅炉热效率对比Fig.2 Comparison of boiler thermal efficiency under different operating conditions

本试验工况为中等负荷(50%负荷),掺烧含水污泥后,水分蒸发造成主燃区温度下降,进而导致燃料燃尽率下降(图3)。由图3可知,不掺烧污泥的工况1飞灰含碳量为1.26%,炉渣含碳量为0.82%;掺烧3%污泥的工况2飞灰含碳量为1.91,炉渣含碳量为0.99%;掺烧6%污泥的工况3飞灰含碳量为1.92,炉渣含碳量为1.5%。随着掺混污泥比例上升,飞灰和炉渣的未燃尽碳含量上升,直接导致物理不完全燃烧热损失增加,进而导致锅炉热效率下降。

图3 不同工况下的飞灰含碳量和炉渣含碳量对比Fig.3 Comparison of carbon content in fly ash and slag under different operating conditions

2.3 掺烧污泥对烟气常规污染物排放的影响

不同工况下的NOx排放浓度对比如图4所示。由图4可知,掺烧污泥对锅炉的NOx排放无显著影响。该电厂机组安装3层催化剂,SCR脱硝系统裕量较大,即使污泥含N量略高于燃用煤种,掺烧污泥工况能够完全满足50 mg/m3(6% O2)的超低排放要求。

图4 不同工况下的NOx排放浓度对比Fig.4 Comparison of NOx emission concentrations under different operating conditions

不同工况下的SO2排放浓度对比如图5所示,掺烧污泥对锅炉的SO2排放没有明显影响。一方面试验用污泥的含S量明显低于燃用煤种,另一方面该电厂机组的FGD系统配置有5台浆液循环泵,本试验期间均只有3台浆液循环泵运行,另外该电厂在2017年对FGD系统新增托盘,增加了浆液在吸收塔内的停留时间,现有脱硫系统对SO2的净化能力完全能应对掺烧污泥带来的影响。

图5 不同工况下的SO2排放浓度对比Fig.5 Comparison of SO2 emission concentrations under different operating conditions

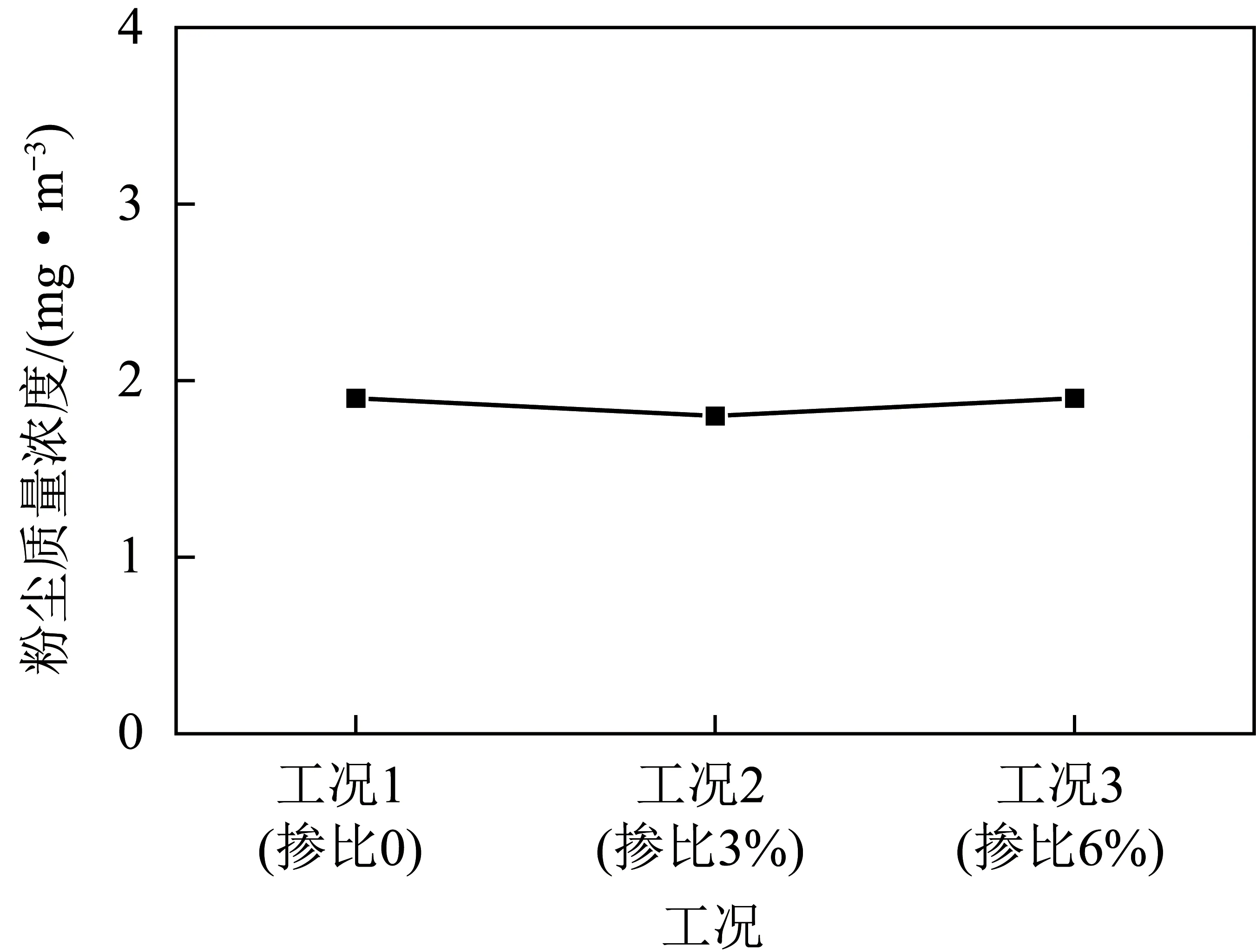

污泥灰含量明显高于燃用煤种,然而不同污泥掺烧比工况下的粉尘排放几乎没有差异(图6),这可能是由于本试验对污泥掺混最高比例控制在6%,以及该厂在电袋除尘的基础上还配置了湿式电除尘(WESP)。

图6 不同工况下的粉尘排放浓度对比Fig.6 Comparison of dust emission concentrations under different operating conditions

由以上分析可知,现场试验掺烧比例工况下,电厂机组环保设施能完全保证掺烧污泥时粉尘、SO2、NOx等常规污染物排放符合超低排放标准,这与国内现有研究结论[12-14]相同。

2.4 掺烧污泥对二噁英排放的影响

在SCR入口和烟囱处进行二噁英样本采集和氧量测量,后将采集的样本送实验室检测。不同工况下二噁英毒性当量对比如图7所示,可知随掺混污泥比例提高,SCR入口处二噁英毒性当量明显上升,但经电厂烟气净化装置后,在烟囱口处二噁英毒性当量又有不同程度下降,且掺烧污泥比例越高电厂烟气净化装置对二噁英的脱除率也相应升高。不掺烧污泥时,电厂烟气净化装置对二噁英的脱除效率为67.1%,掺烧3%污泥时,电厂烟气净化装置对二噁英的脱除效率为91.0%,掺烧6%污泥时,电厂烟气净化装置对二噁英的脱除效率为95.6%。掺烧污泥比例越高,二噁英的脱除效率越高,这可能与二噁英的生成源上升有关。本次现场掺烧试验所有工况的二噁英排放均远低于DB 31/1291—2021《燃煤耦合污泥电厂大气污染物排放标准》中规定的0.01 ng/m3。这与国内学者相关研究结论[15-17]基本相同,均显示在燃煤电厂掺烧污泥对电厂二噁英排放基本无影响。

图7 不同工况下二噁英毒性当量对比Fig.7 Comparison of dioxin toxic equivalent quangtity under different operating conditions

2.5 掺烧污泥对副产物重金属含量的影响

对本试验期间粉煤灰、炉渣、脱硫石膏等电厂副产物进行取样,后送检进行重金属含量化验,结果表明:

1)不同工况下粉煤灰重金属含量化验结果如图8所示,各工况下粉煤灰中的Hg、Cd、Pb含量均低于检出值下限,其他重金属含量,除Ni外,均随掺烧污泥比例的提高而升高。

图8 不同工况下粉煤灰重金属含量化验结果Fig.8 Test results of heavy metal components in fly ash under different operating conditions

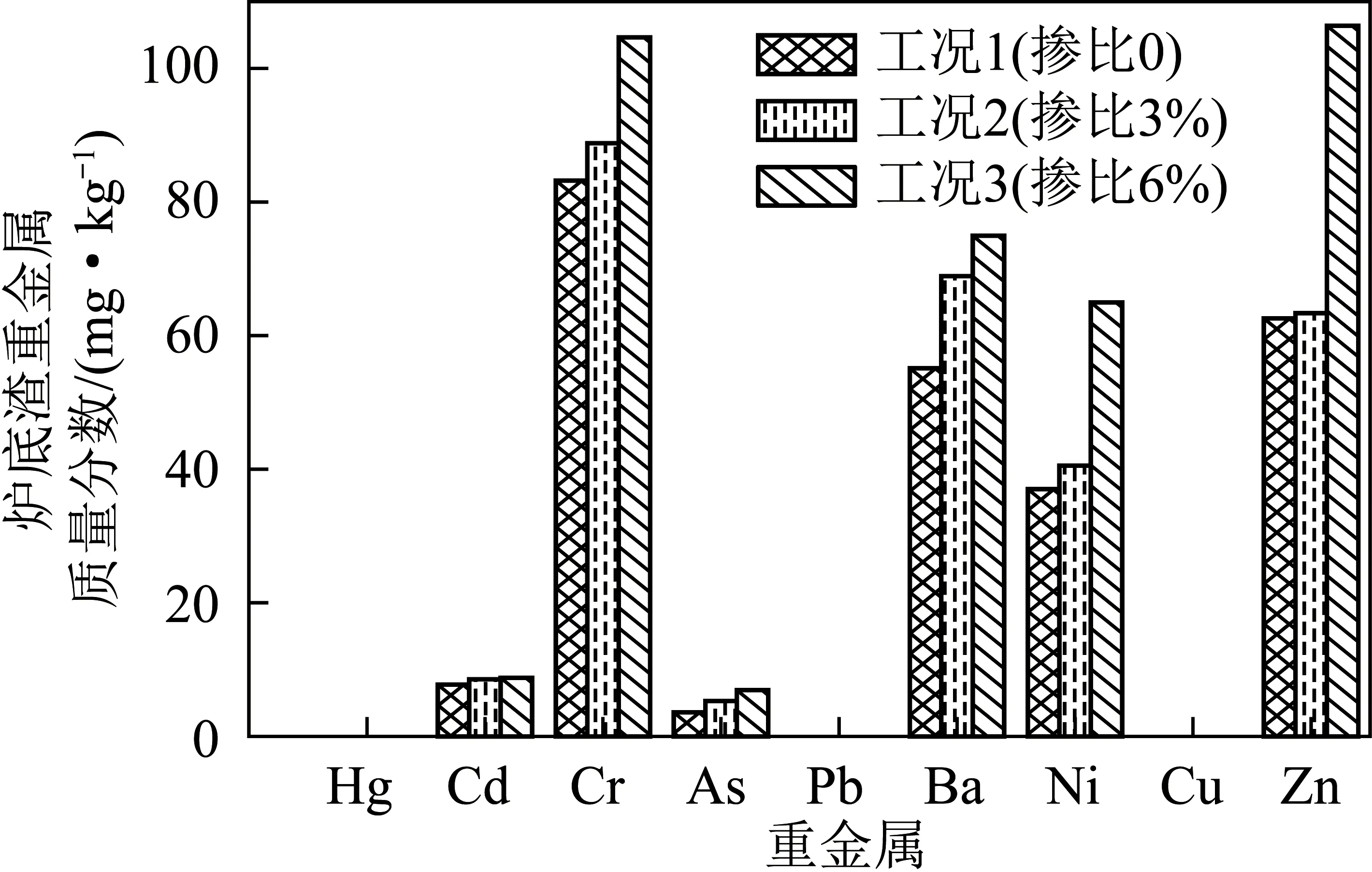

2)不同工况下炉底渣重金属含量化验结果如图9所示,各工况下炉底渣中Hg、Pb、Cu含量均低于检出值下限,其他重金属元素均随掺烧污泥比例的提高而升高。

图9 不同工况下炉底渣重金属含量化验结果Fig.9 Test results of heavy metal content in slag under different working conditions

参考用于土壤改良的粉煤灰标准GB 8173-87《农用粉煤灰中污染物控制标准》对Cd、Ni、Cr、Cu、Pb规定的上限值为分别为5、200、250、250、250 mg/kg,本次现场试验的数据均符合标准。

3)不同工况下脱硫石膏重金属含量化验结果如图10所示,掺烧污泥对脱硫石膏中的重金属含量影响较小,仅Cu含量对污泥掺烧比例较敏感。参考GB 15618—2018《土壤环境质量 农用地土壤污染风险管控标准》,本试验采样的脱硫石膏中的重金属含量均低于农用地土壤污染风险筛选值。

图10 不同工况下脱硫石膏重金属含量化验结果Fig.10 Test results of heavy metal content in desulfurization gypsum under different working conditions

掺烧污泥对电厂副产物重金属含量的影响与刘笑等[18]的研究结论基本保持一致。

2.6 掺烧污泥对CO2排放的影响

查阅该厂锅炉性能规范参数,燃用神府东胜煤,50% ECR时的耗煤量为131.2 t。作出如下假设:① 污泥为碳中性燃料,燃烧产生的CO2等温室气体不计入统计范畴;② 在50% ECR工况下用神府东胜煤混烧污泥,分别掺混质量占比为0、3%、6%的污泥进行燃烧;③ 3个工况的效率变化情况与本次现场试验相同;④ CO2排放量可通过耗煤量体现。通过理论计算分析不同工况下的耗煤量,进而对比CO2排放量。

T0Q0η0=[T1Q0(1-X)+T1Q1X]η1,

(1)

(2)

其中,T0为神府东胜煤耗煤量,131.2 t;Q0为神府东胜煤低位发热量热值,22 760 kJ/kg;η0为不掺混污泥的锅炉效率;η1为掺混X(%)污泥后的锅炉效率;T1为掺混X(%)污泥后的混合燃料消耗量;Q1为污泥的低位发热量。由以上计算可得,当X=3%时,η0/η1=1.005 5,T1=135.5 t,0.97T1=131.4 t,即比掺比0工况多消耗神府东胜煤0.2 t,约多排放0.15%的CO2;当X=6%时,η0/η1=1.01,T1=140 t,0.94T1=131.6 t,比掺比0工况多消耗神府东胜煤0.4 t,约多排放0.3%的CO2。周凌宇等[19]研究表明掺烧污泥对锅炉运行的影响随负荷的减少而增大。由以上理论分析可知,即便考虑污泥为碳中性燃料,在50%负荷下掺烧污泥导致锅炉热效率下降,为维持锅炉热功率不变,反而烧煤量更大,导致释放更多CO2。此外,污泥是否为碳中性生物质资源的争议较大。以上分析可知,本次试验未能通过应用燃煤耦合污泥发电技术实现减污降碳协同增效。

3 结 论

1)机组50%负荷时,掺烧污泥一定程度上影响锅炉热效率,与不掺烧污泥的工况相比,掺烧3%污泥使锅炉热效率下降0.52%,掺烧6%的污泥使锅炉热效率下降1.03%。掺烧含水污泥后,水分蒸发造成主燃区温度下降,进而导致燃料的燃尽率下降,飞灰和炉渣的未燃尽碳含量上升,物理不完全燃烧热损失增加,导致锅炉热效率下降。

2)与不掺烧污泥的工况相比,燃煤机组掺烧3%污泥和掺烧6%污泥工况的粉尘、SO2、NOx排放浓度几乎无明显差异。在本试验设计的掺烧比例下,电厂现有环保设施能完全保证粉尘、SO2、NOx等常规污染物排放符合超低排放标准。

3)不掺烧污泥时,电厂烟气净化装置对二噁英的脱除效率为67.1%,掺烧3%污泥时,电厂烟气净化装置对二噁英的脱除效率为91.0%,掺烧6%污泥时,电厂烟气净化装置对二噁英的脱除效率为95.6%。在炉内二噁英生成的越多,烟气净化装置对二噁英的脱除率也越高。所有工况的二噁英毒性当量均远低于DB 31/1291—2021《燃煤耦合污泥电厂大气污染物排放标准》中规定的0.01 ng/m3。

4)掺烧污泥会导致粉煤灰中的Cr、Ni、Cu、Zn,炉渣中的Cd、Cr、As、Ba、Ni、Zn,脱硫石膏中Cu含量上升。考虑副产物用于土壤改良的情况,用相关农业标准衡量,这些重金属含量均在标准范围内,不会对电厂副产物的综合利用造成影响。

5)通过理论计算,掺烧3%污泥后,约多排放0.15%的CO2,掺烧6%污泥后,约多排放0.3%的CO2。本试验工况下,掺烧污泥导致锅炉热效率下降,为维持机组负荷不变,反而烧煤量更大,导致释放更多CO2。因此,需在污泥类型、污泥前处理、掺烧负荷、燃烧调整等多方面进行优化,可实现减污降碳协同增效。