基于整车多学科性能提升的轮胎优化设计

2023-09-20高丰岭王登峰吴志新梁荣亮

高丰岭,王登峰,吴志新,燕 唐,梁荣亮

(1.吉林大学 汽车仿真与控制国家重点实验室,长春 130022;2.中国汽车技术研究中心有限公司,天津 300300;3.中汽研汽车检验中心(天津)有限公司,天津 300300)

轮胎是汽车与道路直接接触的唯一部件,作为路面载荷传递路径上的重要一环,其对缓冲汽车行驶时所受到的冲击与损伤,降低路面不平度引起的振动和噪声,保证汽车有良好的驾乘舒适性、行驶平顺性等有重要贡献[1]。因此,行业内的专家在通过调整轮胎力学特性改善整车性能方面开展了大量研究工作。张浩等人对加速、匀速工况的整车振动噪声测试分析,识别出车内异常噪声由轮胎径向16阶振动引起,提出了轮胎工艺改进方案[2]。车明明等人对轮胎与整车匹配技术开展研究,发现减小轮胎纵向、垂向刚度可以减小冲击,增大轮胎的垂向阻尼可以快速衰减振动[3]。康华平等人采用数字试车场动力学分析方法探索轮胎等底盘部件参数对不同工况下车辆耐久载荷的影响规律[4]。上述研究工作主要采用对比分析的方法寻求轮胎属性与整车路噪/平顺性/疲劳耐久的最优匹配,研究效率较低且轮胎仍有较大优化空间尚未挖掘。

CDTire是一种物理轮胎模型[5-6],可反映轮胎真实结构,同时其内部参数大部分为实际物理量,围绕CDTire搭建整车的虚拟试验场(virtual proving ground,VPG)仿真环境,已被证明是一种可以高效准确获取轮胎属性与整车多学科性能响应相关性的仿真方法。例如,De Cuyper等[7]利用LMS Virtual.Lab Motion工具结合CDTire模型研究了VPG仿真方法,实现了车辆的路噪与平顺性的高精度分析计算。吴渊等[8]建立了基于CDTire的VPG路噪仿真平台,探究整车路面激励噪声随轮胎各层刚度、阻尼等参数的变化特点。燕唐等[9]基于CDTire构建了底盘部件疲劳耐久VPG仿真方法,确保在车型设计阶段有效的排查底盘系统设计问题。VPG仿真结合代理模型优化方法,可以显式量化轮胎参数调整对于整车性能响应的贡献量,从而实现轮胎设计全局寻优。例如,高丰岭等[10]集成Kriging模型与多岛遗传算法开展了面向整车路噪性能提升的CDTire轮胎模型关键物理参数优化设计研究。然而目前该方法仅应用于整车路噪性能的单目标提升,有可能造成整车平顺性及疲劳耐久性能的降低。因此,需要建立考虑整车多学科性能协同提升的轮胎参数代理模型优化设计方法。

鉴于此,本文构造了序列近似多目标优化方法,基于代理模型建立了CDTire轮胎模型物理参数与整车VPG仿真路噪、平顺性及疲劳耐久响应的数学关系,通过迭代求解逐步逼近优化问题的真实Pareto前沿(Pareto frontier,POF),获取轮胎参数优化方案实现整车多学科性能综合提升。

1 序列近似多目标优化方法构造

1.1 拉丁超立方采样技术

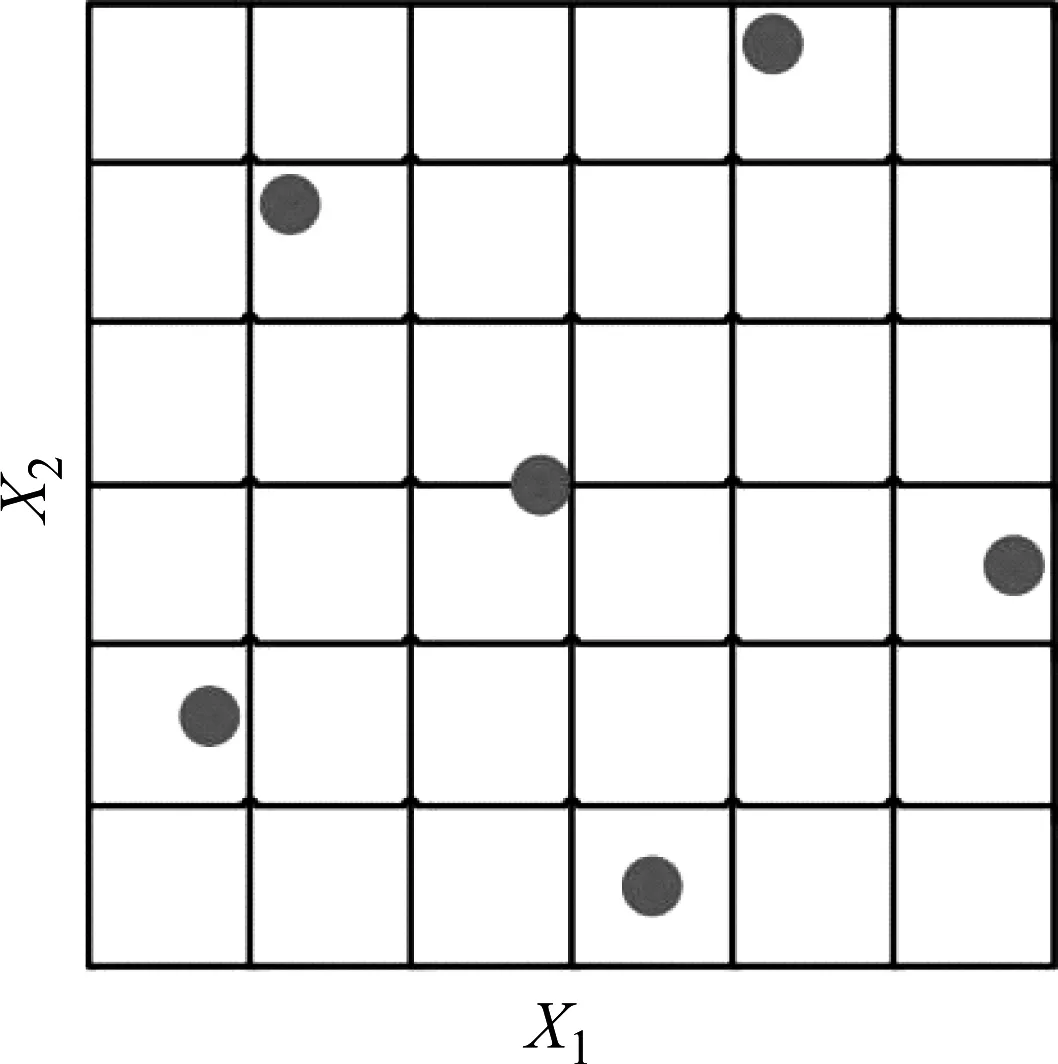

拉丁超立方采样(Latin hypercube sampling,LHS)方法可以保证设计域内全部样本点均有相同概率被抽取,如图1所示。

图1 LHS示意Fig.1 Sketch of LHS

作为一种等概率分层采样方法,假设有n个设计变量,每个变量有l个水平,则LHS过程为:将每个设计变量的设计域均分为l个长度相同、抽取概率相同的水平;在设计变量的每个水平中,随机抽取一个样本点;重复上述步骤,直至每个设计变量的每一个设计水平均被抽取且仅被抽取一次;所有的设计组合构成一个l×n的样本点矩阵。

1.2 径向基函数代理模型

由于对非线性物理模型具有良好的描述能力,同时对离散多变量数据进行插值的能力较强,径向基函数模型(radial basis function,RBF)被广泛采用,其一般数学表达式如式(1)所示

(1)

(2)

式中,xi为第i个样本点向量。基于插值条件,可以得到一个方程组

⋮

(3)

式中,f(·)为系统响应真实值。如果样本池中不存在重复抽取的样本点,并且H(x)为正定方程时,则方程组(3)有唯一解,因此式(1)中的权系数向量可求得为

W=H-1F

(4)

1.3 多目标粒子群优化方法

由于具有待调参数少、算法实现速度快、易于收敛、鲁棒性好等优点,多目标粒子群优化算法(multiple objective particle swarm optimization,MOPSO)在工程优化问题中受到高度重视。通过引入非均匀变异算子,可以根据变异概率pm改变粒子群的位置向量。MOPSO的算法流程具体步骤如下:

第1步:初始化粒子群P0,清空储存非劣解的外部存档。所有粒子的速度设为0,每个粒子目前的位置被设定为其各自的最优位置pbesti;

第2步:计算每个粒子在Pt中的目标向量。将Pt与外部存档At-1进行融合,通过改进外部存档的存储策略,获取At。其中,Pt与At分别为第t次算法迭代中的粒子群及外部存档;

第3步:更新pbest及gbest(整个粒子群搜索到的最优位置);

第4步:更新Pt中所有粒子的速度与位置;

第5步:计算Pt+1中每个粒子的目标向量。将Pt+1与外部存档At进行融合,通过改进外部存档的存储策略,获取新的外部存档At+1;

第6步:更新pbesti及gbest;

第7步:如果算法迭代次数t小于预定的最大值T,算法返回到第4步;否则,算法将停止迭代,并将非劣解集-帕累托前沿(POF)导出到外部存档中。

1.4 自适应补点方法

为了保证最终近似POF的精度,本文采用自适应补点方法[11](adaptive sampling approach,ASA)序列更新RBF模型。ASA基于本次优化所得POF的极值点、最大最小距离点以及设计域边界等信息插值生成补充样本点,具体步骤如下:

(1) 载入执行本次多目标优化后得到的近似POF;

(2) 基于各设计目标需求,将POF点按照响应的由优至劣进行排序;

(3) 选取对应于每个设计目标的最优点作为极值点(EP点);

(4) 基于式(5)选取POF上与样本池之间的最大最小距离点(MMD点);

(5)

式中,xi与xj分别为第i个POF点及样本池中第j个样本点。

(5) 找出与每一个EP点距离最近的设计域边界点(NB点),并对每一个EP点与其NB点之间的距离基于式(6)进行评价。如果式(6)的条件得到满足,表明POF点集与该NB点足够接近,则算法第(6)步将被自动激活通过插值生成补充样本点(MMD-NB点);反之,如果式(6)的条件没有得到满足,则POF的MMD点将被直接作为MMD-NB点并执行算法第7步;

(6)

式中:xm与xn分别为第m个极值点及第n个边界点;Lmin为设计域边界的最小长度;ε为设计阈值,其默认值为0.5。

(6) 基于式(7)生成MMD-NB点;

(7)

(7) 评价EP点、MMD-NB点与样本池各点之间的距离。如果发现MMD-NB点与样本点过于接近,则算法返回到第(4)步,用仅次于MMD点的POF点执行算法,以此类推;如果发现EP点与样本点过于接近,则将该EP点直接剔除。因此,每执行一次优化后新生成的样本点的数量(na)可以控制为

1≤na≤nEP+1

(8)

式中,nEP为EP点的数量;

(8) 获取新样本点对应的系统响应真实值,将新样本点补充进样本池用以更新代理模型。

1.5 收敛条件

在基于ASA生成新样本点并更新RBF模型后,算法将执行新一轮的近似多目标优化。当本次优化与上次优化得到的近似POF之间满足式(9)时,则认为POF在两次优化后变化较小,算法收敛。

(9)

式中:R为设计目标的近似值,其上下标的物理意义分别为:i为第i个设计目标;EP(last)为上次优化得到的EP点;EP(current)为本次优化得到的EP点;POF(last)为上次优化得到的POF点;POF(current)为本次优化得到的POF点。另外,这里η的默认值为5%。

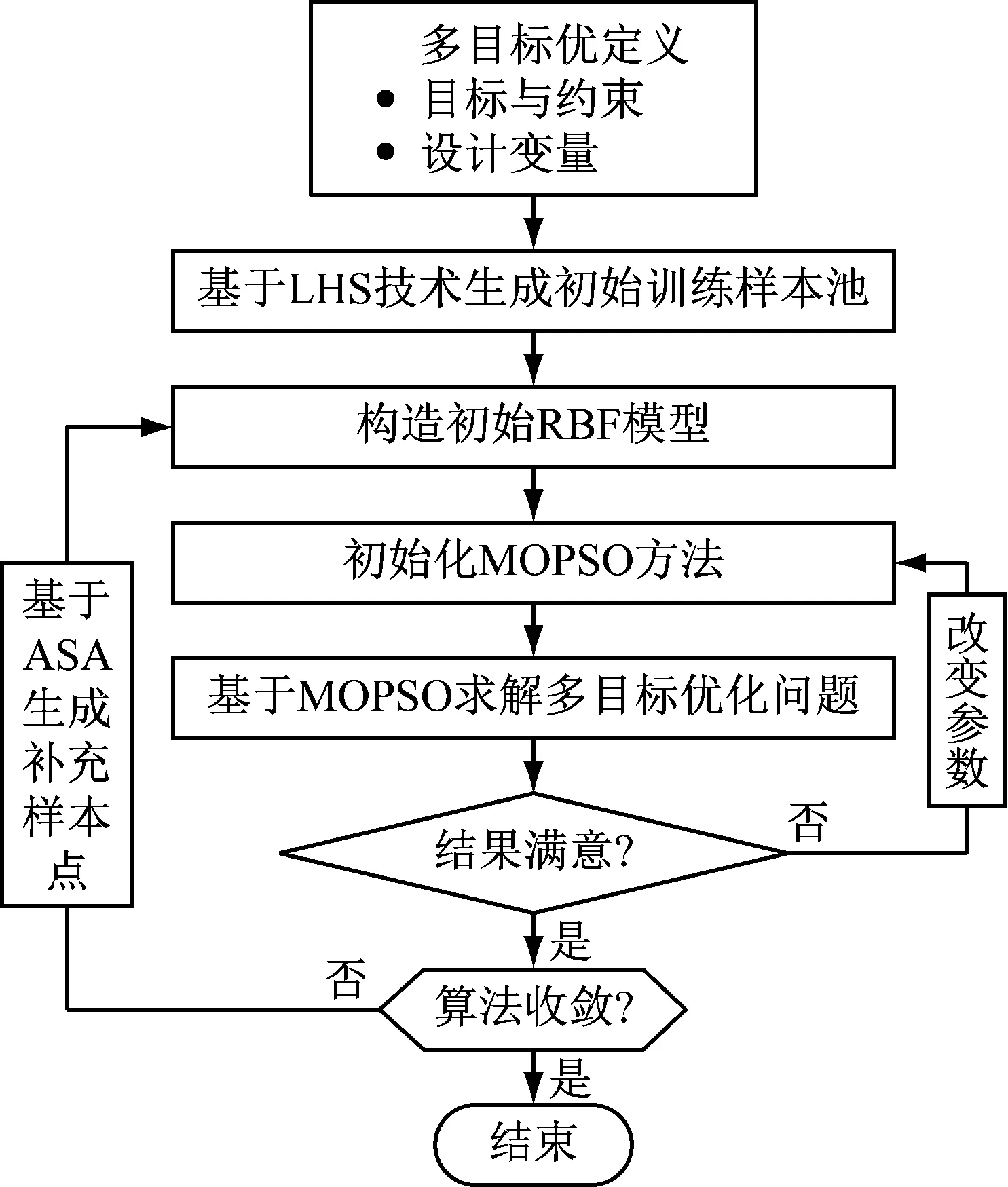

1.6 算法流程

综上所述,本文建立的序列近似多目标优化算法流程如图2所示。

图2 序列近似多目标优化算法流程Fig.2 Sequential approximate multi-objective optimization algorithm process

2 整车多学科性能VPG仿真分析

2.1 CDTire轮胎建模

建立一个用于整车路噪NVH、平顺性及疲劳耐久仿真的CDTire轮胎模型,需要对实体轮胎进行断面扫描,开展静态(径向、纵向、侧向刚度,压痕等)、稳态(纵滑、侧滑等)、动态(凸块冲击、动态径向刚度等)力学性能测试。将测试数据导入CDTire/PI仿真平台,基于断面信息建立轮胎结构,通过仿真测试结果对比反求轮胎参数完成CDTire模型搭建。基于式(10)计算CDTire建模误差

(10)

式中:errTotal为所有工况组的误差加权和;errexp为每个工况组误差值;wexp为对应的误差权重因子。本文对某品牌205/50 R 17型号轮胎进行研究,建立了CDTire模型,仿真误差errTotal值为0.165 1,errTotal值小于0.2模型精度满足要求。

2.2 CDTire轮胎建模

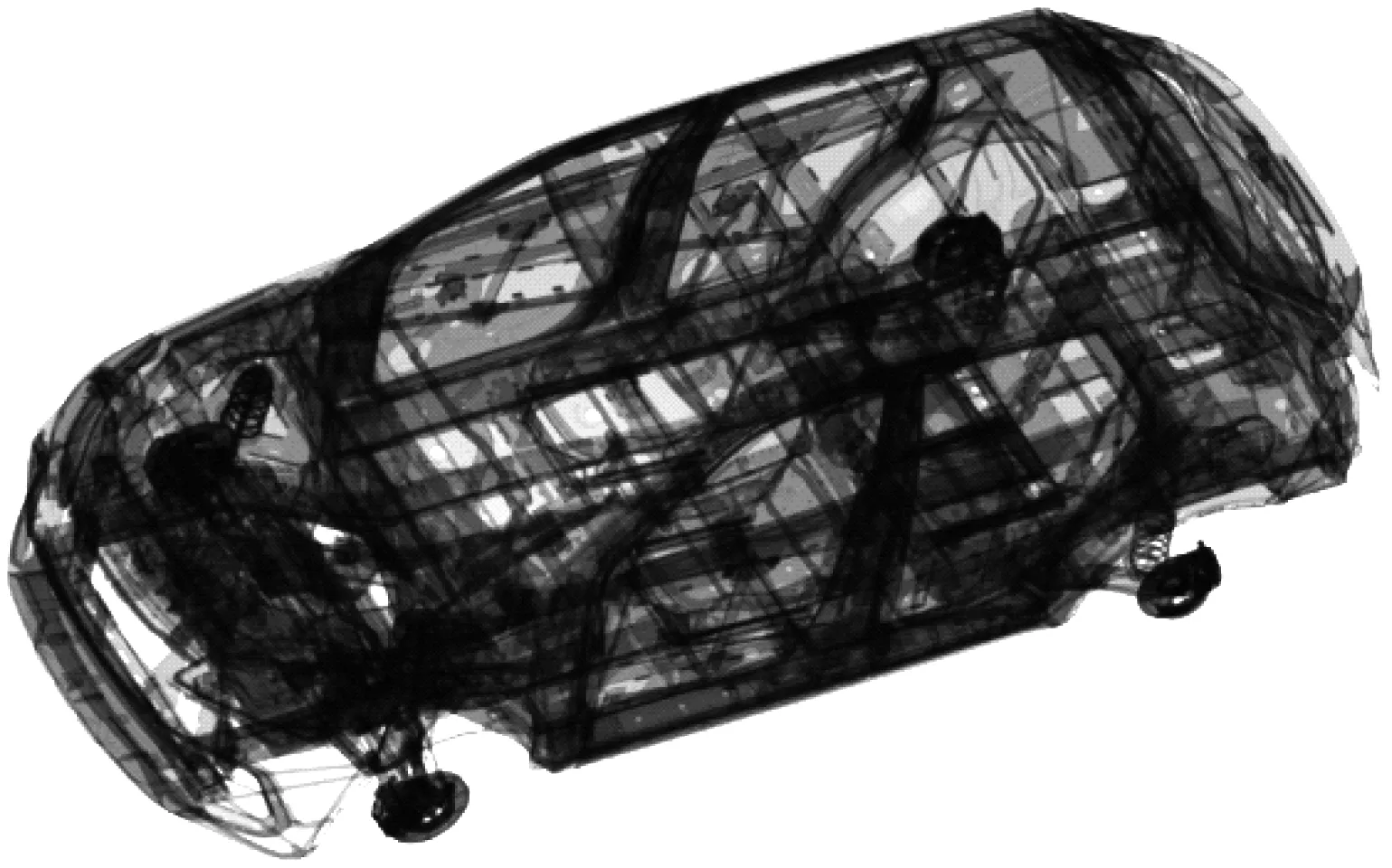

基于Hyperworks软件的NVHD平台,搭建某SUV整车的内饰车身,动力、转向及底盘等各系统有限元模型,采用CBUSH单元将各系统柔性连接,基于内饰车身内部形貌生成声腔模型,实现整车声固耦合模型装配,如图3所示。

图3 某SUV整车声固耦合模型Fig.3 Acoustic-solid coupling model of an SUV

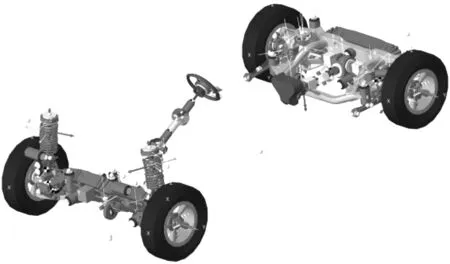

2.3 整车多体动力学建模

汇总某SUV的整车质量、质心位置、惯量、轴距;零部件的质量、惯量和硬点位置;弹簧、减振器、衬套属性等详细输入信息。基于Motionview软件,建立前悬架系统、后悬架系统、转向系统及动力系统的动力学模型,车身系统由质量点代替,通过连接副集成各子系统,搭建的某SUV多体动力学模型如图4所示,其中前悬架为麦弗逊,后悬架为扭力梁。

图4 某SUV整车多体动力学模型Fig.4 Multi-dynamic model of an SUV

2.4 VPG仿真环境搭建与计算分析

在NVHD平台导入建立的205/50 R 17型号轮胎CDTire模型,线性化后生成fem文件和h3d文件,与整车声固耦合模型装配在一起,其中fem文件含有生成的节点、显示单元、轮胎的基本参数信息,h3d文件中含有用于计算的刚度、阻尼、质量矩阵。导入真实测得的某试验场粗糙大颗粒沥青路面高程信息,在NVHD中计算生成路面PSD,设定车速60 km/h,定义驾驶员外耳处声压级为输出响应,建立整车路噪NVH VPG仿真环境。

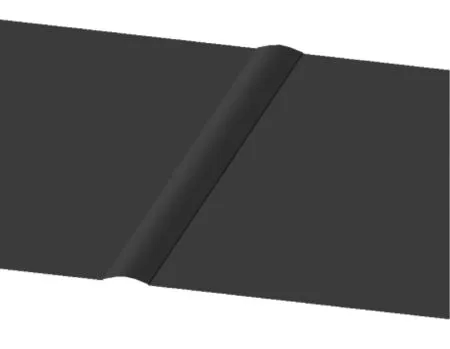

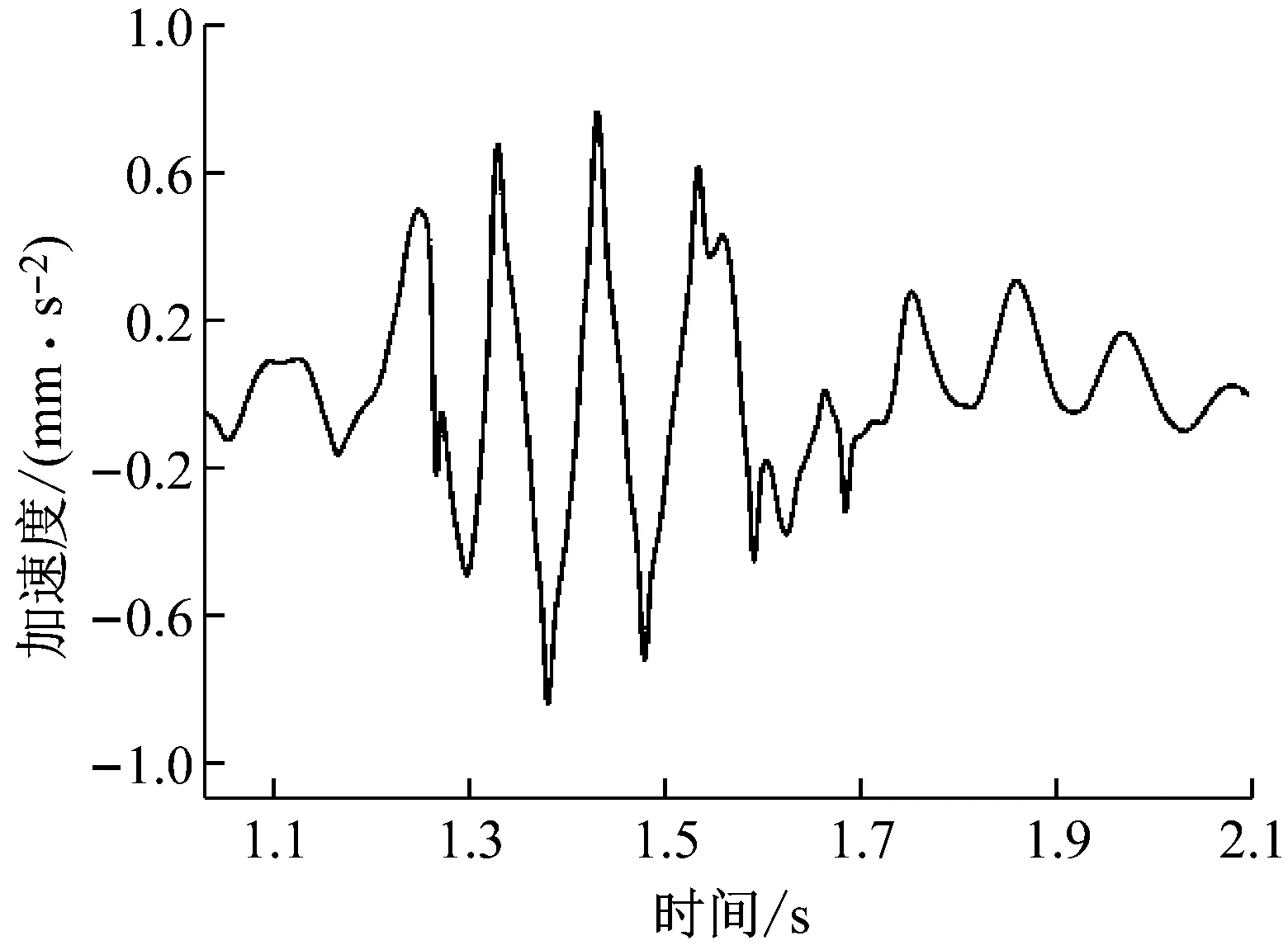

如图5所示,在Motionview软件中定义直线的过减速带路面,路面中心高度为50 mm,将205/50 R 17型号轮胎CDTire模型与SUV多体动力学模型装配在一起,设定车速为30 km/h,座椅导轨处Z向加速度为响应,建立整车平顺性VPG仿真环境。

图5 平顺性仿真过减速带路面Fig.5 Digital speed bump used in ride comfort simulation

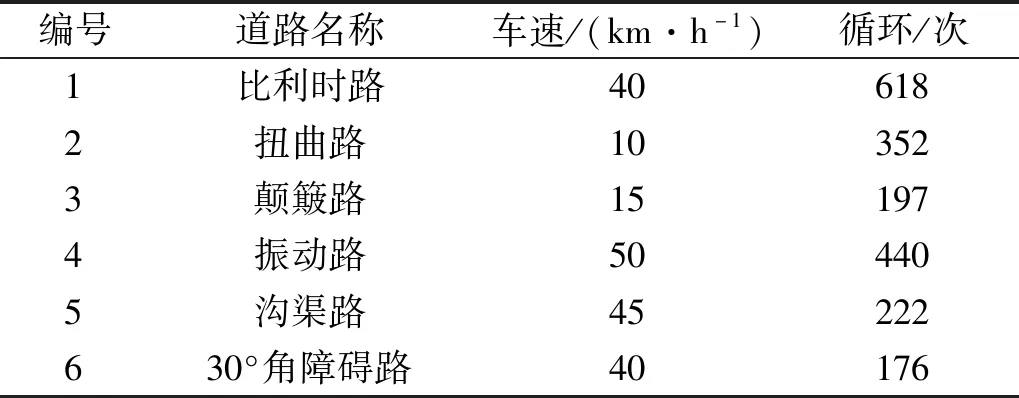

导入某试验场的比利时路、扭曲路、颠簸路、振动路、沟渠路及30度角障碍路CRG格式的数字路面,根据试验场对乘用车的耐久性测试规范,如表1所示,设定各路面对应的行驶车速及循环数,制定驾驶员控制文件,提取SUV多体动力学模型4个轮心处的Z向载荷,输入至Ncode软件中计算相应伪损伤,建立整车疲劳耐久VPG仿真环境。

表1 试验场测试规范Tab.1 Test method of one proving ground

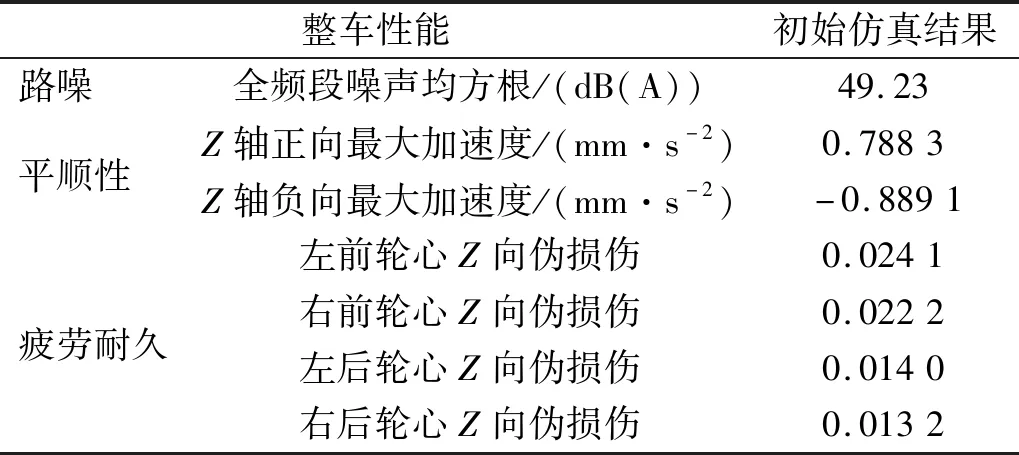

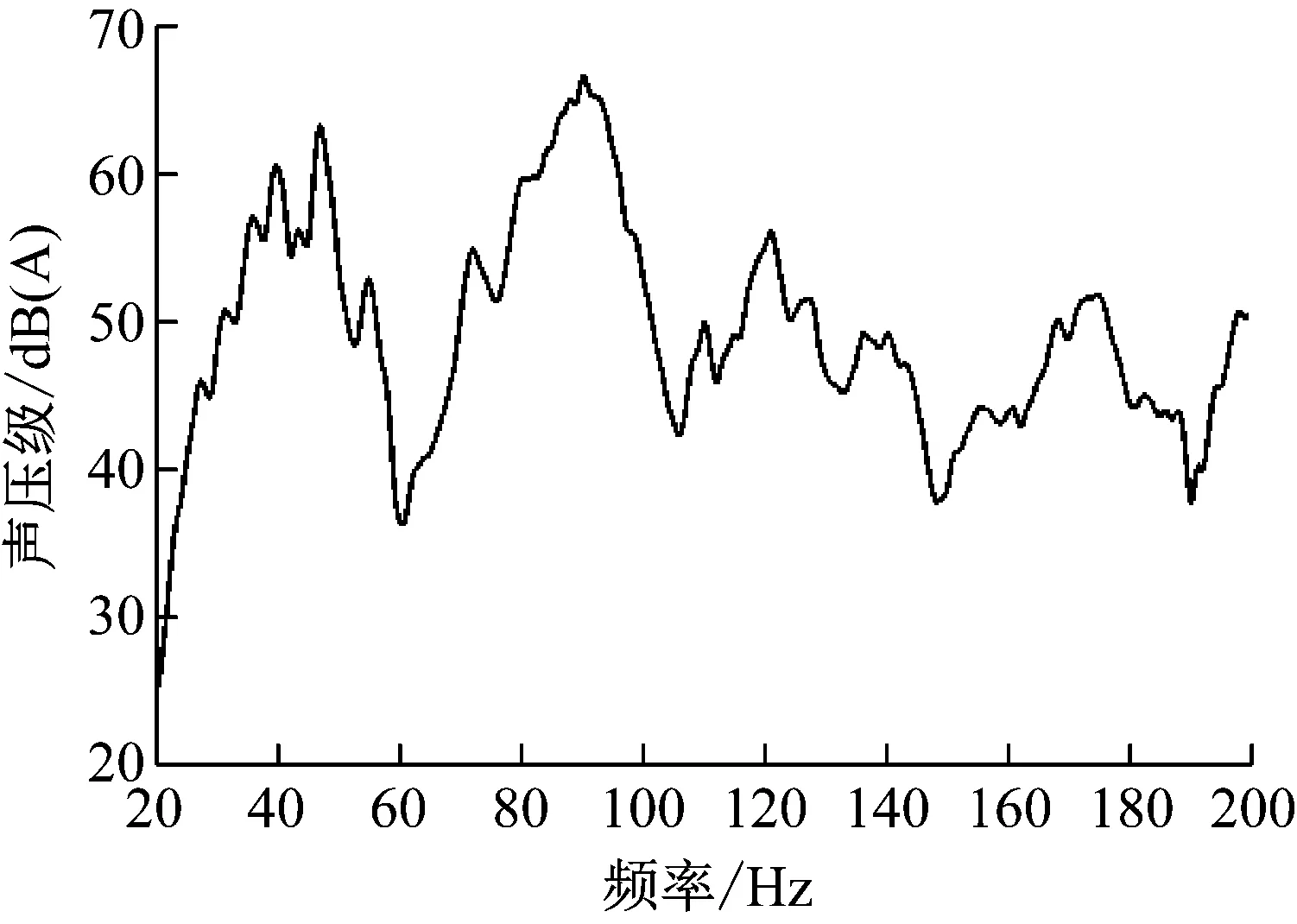

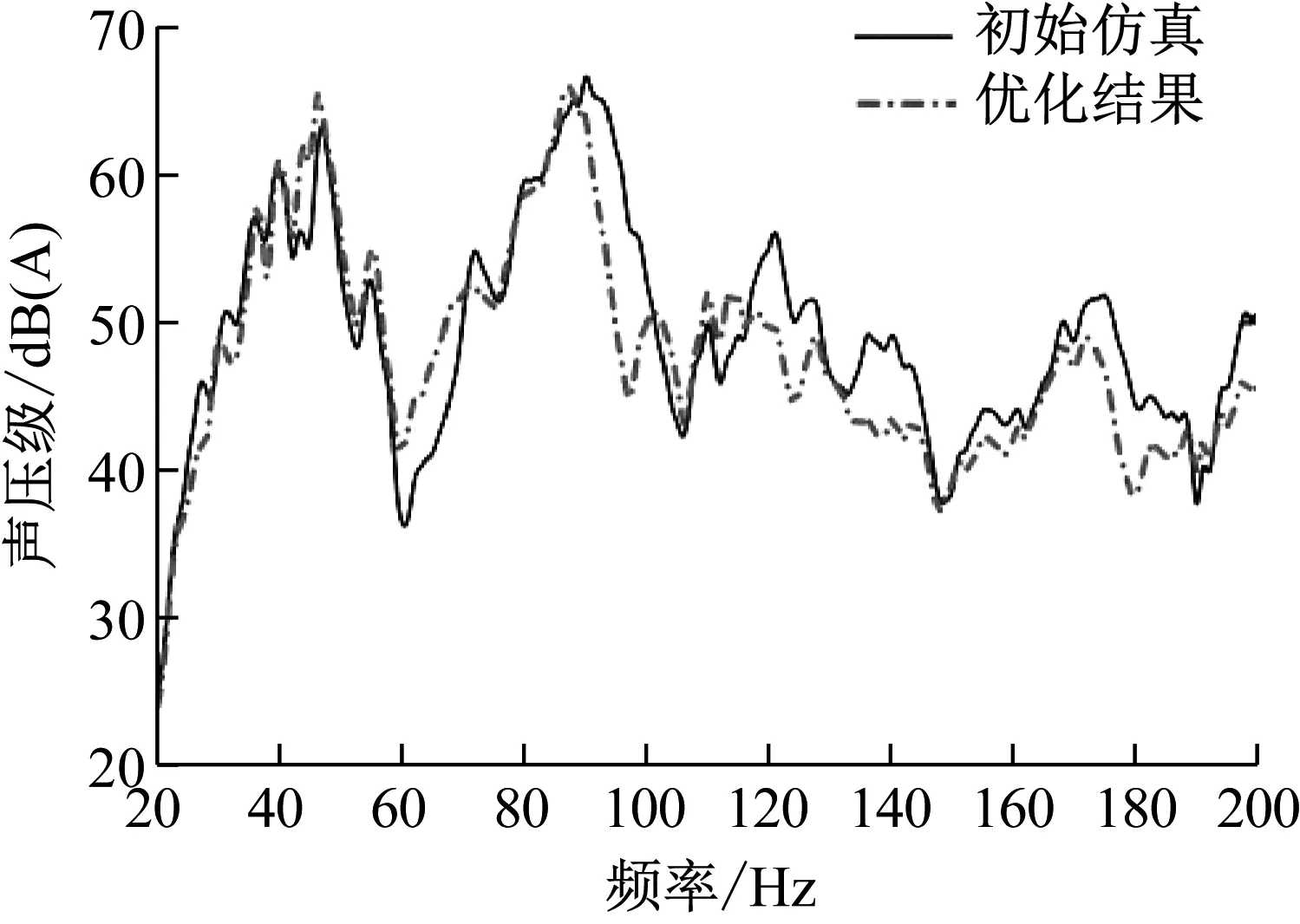

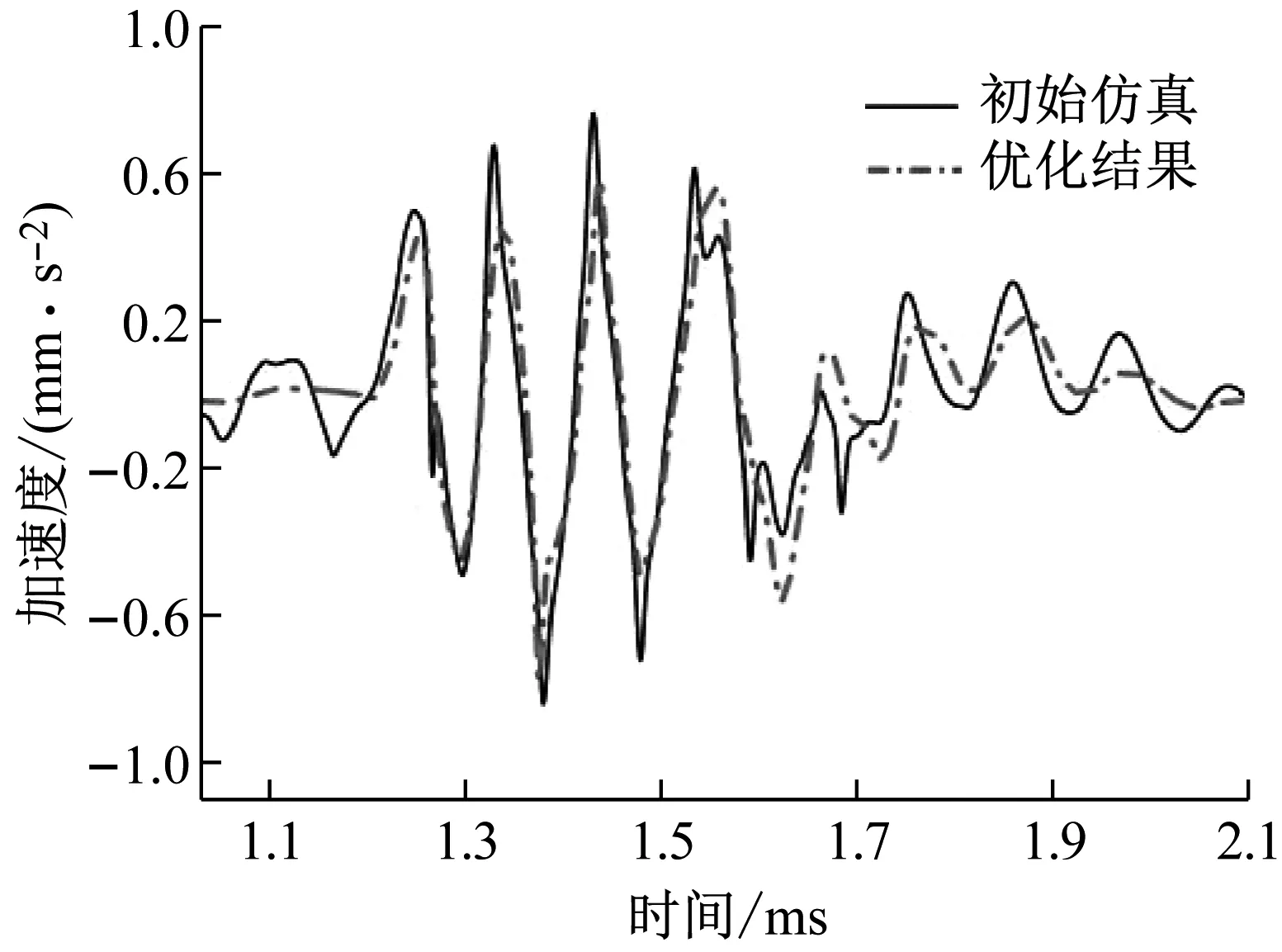

SUV的整车路噪与平顺性初始仿真结果曲线参见图6与图7。可以看出,驾驶员外耳噪声在80~100 Hz频段达到最高,峰值为66.7 dB(A),在35~45 Hz、115~125 Hz及170~175 Hz频段噪声均方根值均超过50 dB(A),噪声整体偏高,需要进一步改善。在车辆过减速带行驶过程中,座椅导轨处振动加速度振荡衰减阶段持续1.1 s,峰值较高且曲线不平滑影响乘坐舒适性,同样需要优化提升。此外,SUV的路噪、平顺性关键数据及疲劳耐久初始仿真结果如表2所示。

表2 初始仿真结果Tab.2 Initial simulation results

图6 路噪仿真结果曲线Fig.6 Result of initial road noise simulation

图7 平顺性仿真结果曲线Fig.7 Result of initial ride comfort simulation

3 轮胎参数优化设计

3.1 优化问题定义

轮胎特性对整车路噪、平顺性与疲劳耐久响应均有直接影响。因此,在整车结构确定的情况下,可以采用序列近似多目标优化技术优化轮胎关键物理参数,在一定程度上实现车辆多学科性能的综合提升。

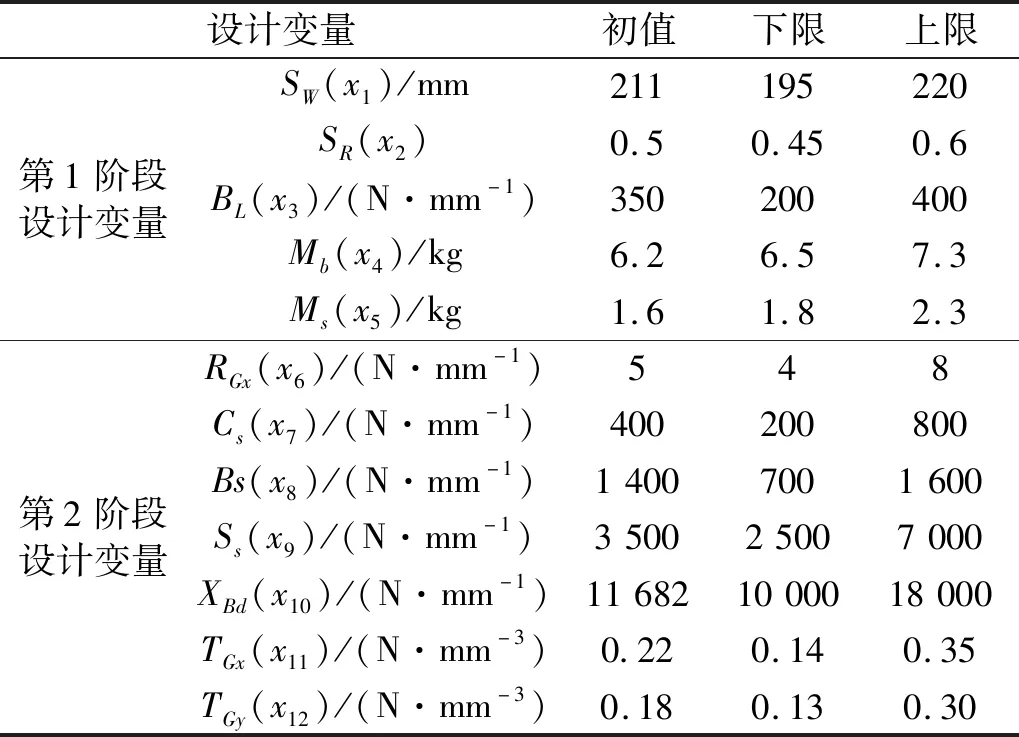

CDTire轮胎模型参数具有标量与向量两种形式,共计近300个参数元素,若对所有参数元素进行优化则为超高维设计变量优化问题难以求解。基于CDTire的建模机理,虽然不是直接的模型参数,但轮胎实际宽度(SW)与高宽比(SR)及三角胶刚度(BL)直接决定了模型向量类参数的各元素数值,因此SW、SR及BL可作为向量类参数的设计变量。另外,结合参数实际物理意义,选择了胎面质量(Mb)、胎侧质量(Ms)、橡胶剪切刚度(RGx)、胎体刚度(Cs)、覆盖层刚度(Bs)、钢丝带束层刚度(Ss)、轮胎x方向弯曲刚度(XB)以及胎冠x与y方向剪切刚度(TGx、TGy)9个参数作为标量类参数设计变量。基于CDTire建模与工程经验设定各参数的变化范围,具体如表3所示。

表3 设计变量Tab.3 Design variables

为考察整体路噪水平,本文选择驾驶员外耳全频段声压级均方根(N(x))作为噪声设计指标;鉴于最大Z轴加速度对于乘坐舒适性的重要影响,提取驾驶员座椅正负向加速度最大绝对值并计算均值(V(x))作为平顺性设计指标;另外,通过计算4个车轮轮心Z向伪损伤的平均值(F(x))作为评估路面对于整车疲劳耐久影响的设计指标。有研究表明,轮胎对于整车的路噪及平顺性贡献较大[12],因此本文将最小化噪声及平顺性设计指标作为优化目标,而将耐久设计指标作为优化约束。

另外,一方面,采用构建的序列近似多目标优化方法一次性优化12个设计变量,为满足优化精度需要采集大量的样本点并进行VPG计算,计算周期过长,另一方面,在基于LHS采集样本点时,与其他可进行程序编辑自动化处理的9个设计变量不同,x1、x2及x3需要通过在CDTire的几何建模界面手动调整才能实现采样。综上,为实现轮胎参数的高效优化,基于设计变量的特点,本文分2步执行优化。第1步建立的优化数学模型如式(11)所示

(11)

式中,L、U分别为设计变量的上下界,上角标(1)代表建立的第1步优化。

利用序列近似多目标优化方法求解式(11)后,基于式(12)提取Pareto解集中的“拐点”解作为第1步的优化结果。

(12)

式中:N为目标方程的数量(这里为2);fcτ为第C个Pareto最优解中对应的第τ个目标函数值;D为“拐点”至“理想点”的欧几里得距离。在此优化解基础上针对设计变量x4-x12抽取样本点获取对应的VPG响应值,进而构造第2步优化模型,参见式(13)

(13)

式中:上角标(2)为在第1步优化结果的基础之上建立的第2步优化;f(1)为第1步优化计算得到的疲劳耐久设计指标。再次采用序列近似多目标优化方法求解并提取“拐点”解即为轮胎模型的最终优化方案。

3.2 结果与分析

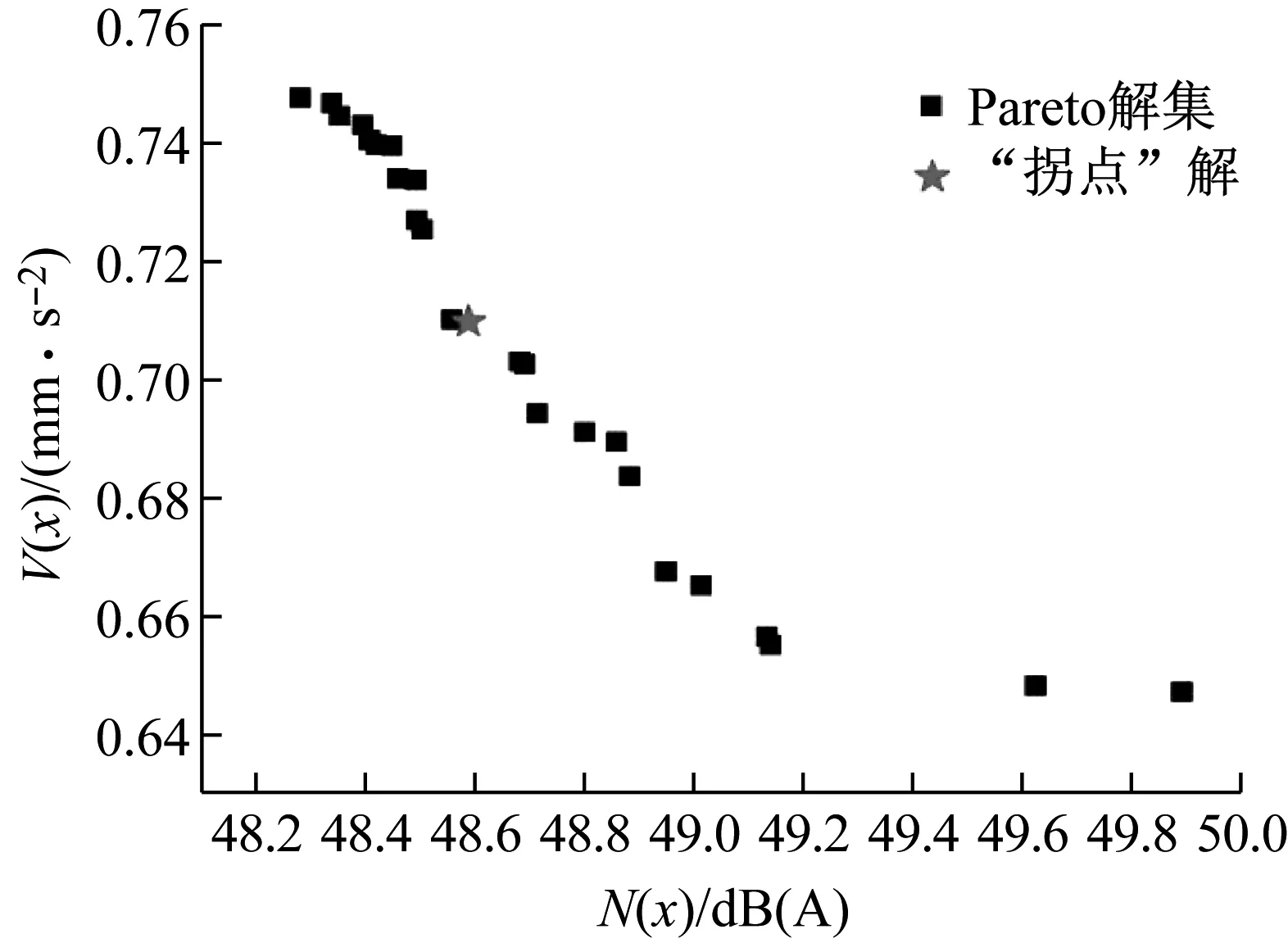

本文共计抽取了75个CDTire轮胎模型样本点,通过VPG仿真获取相应的整车路噪、平顺性及疲劳耐久设计指标,采用构建的序列近似多目标优化算法分2步分别对式(11)、式(13)进行求解,最终得到SUV多学科优化问题的近似POF如图8所示。

图8 最终近似POFFig.8 Final approximate POF

由图8可知,得到的POF具有近似凸函数特征,两个设计目标N(x)与V(x)相互制约。如果设计者更倾向于降低整车N(x),则POF左上部分的解可作为备选设计方案;如果设计者更倾向于降低整车V(x),则POF右下部分的解可作为备选设计方案。为了获取最优的整车综合性能,本文基于式(12)提取图8中最终POF上的“拐点”作为轮胎参数的设计方案。

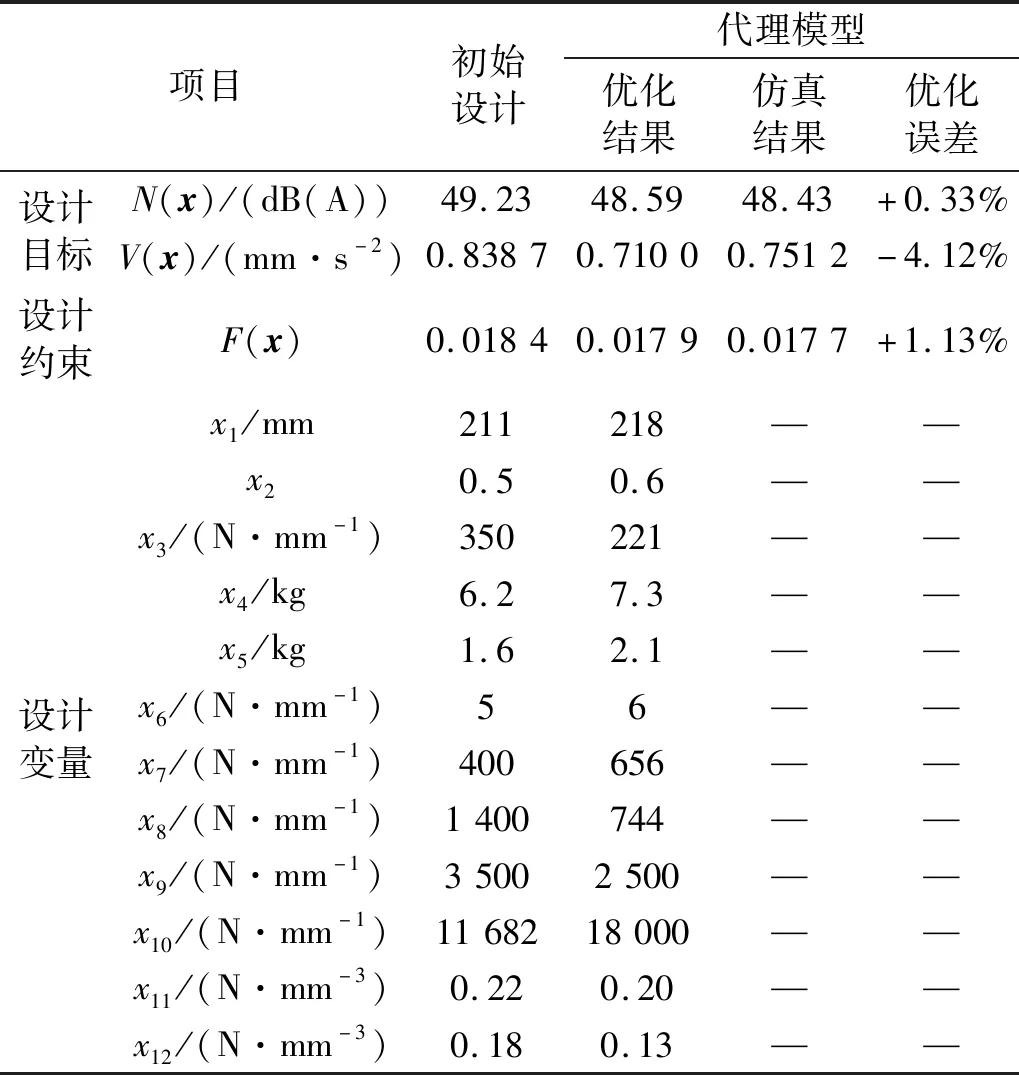

表4列出了205/50 R 17型号轮胎“拐点”优化方案与初始设计方案的对比结果。从表4中可知,N(x)、V(x)及F(x)与对应的VPG仿真结果相比误差均不超过5%,优化的精度得到了有效保证。轮胎优化后,设计目标N(x)从49.23 dB(A)降低到48.43 dB(A),降幅达到1.6%,V(x)从0.838 7 mm/s2降低到0.751 2 mm/s2,降幅达到10.4%,而设计约束F(x)从0.018 4降到0.017 7,降幅达到3.8%,整车的路噪、平顺性及疲劳耐久性均得到了一定程度提升。另外,从设计变量可以看出,优化后轮胎尺寸变大(x1、x2),胎内声腔体积的变大增加了受冲击缓冲行程,因此改善了车辆的平顺性与疲劳耐久性。尺寸变大的同时也增加了轮胎的质量(x4、x5),导致轮胎固有频率的下降,为避免车辆路噪性能的损失,主要通过降低三角胶刚度(x3)补偿。橡胶剪切刚度(x6)、胎体刚度(x7)与轮胎x方向弯曲刚度(x10)的增加提升了轮胎的纵向、径向与动态弯曲刚度,而覆盖层刚度(x8)、钢丝带束层刚度(x9)及胎冠x与y方向剪切刚度(x11、x12)的减少则降低了轮胎侧向与侧偏刚度,通过不同刚度的匹配平衡了轮胎的综合性能。

表4 初始设计与优化结果对比Tab.4 Comparison of initial design and optimization results

图9与图10分别为优化前后SUV路噪与平顺性仿真曲线对比结果。可以看出,在80~100 Hz、115~145 Hz及150~200 Hz频段内驾驶员外耳噪声均有明显降低,噪声优化最大处出现在87 Hz频率处,噪声降低了13.1 dB(A);驾驶员座椅±Z向最大加速度分别从0.788 3 mm/s2、-0.889 1 mm/s2降低到0.616 3 mm/s2、-0.886 mm/s2,且在1~2 ms整车过减速带平顺性响应阶段冲击加速度均得到了有效改善。综上所述,通过轮胎的参数设计,SUV的综合性能优化显著。

图9 优化前后驾驶员外耳声压级Fig.9 Comparison of external ear sound pressure level of SUV before and after optimization

图10 优化前后SUV驾驶员座椅Z向加速度Fig.10 Comparison of acceleration along Z axis of SUV driver’s seat before and after optimization

4 结 论

本文以优化轮胎关键物理参数作为切入点,通过构造序列近似多目标优化方法改善了整车路噪、平顺性与疲劳耐久性,具体如下:

(1) 通过集成拉丁超立方采样方法、径向基函数代理模型、多目标粒子群优化算法及自适应补点技术搭建了优化设计流程。

(2) 基于CDTire建立轮胎—205/50 R17仿真模型,结合2D与3D数字路面、整车声固耦合模型与多体动力学模型构建了某SUV路噪、平顺性及疲劳耐久虚拟试验场仿真环境。

(3) 筛选出12个轮胎参数为设计变量,定义路噪仿真中驾驶员外耳声压级均方根、平顺性仿真中驾驶员座椅导轨Z向最大加速度均值最小化为设计目标,疲劳耐久仿真中4个车轮轮心Z向伪损伤均值不超过初始值为设计约束,建立了2步求解优化问题。

(4) 执行多目标优化后选择了最终POF的“拐点”解作为轮胎参数优化方案。结果显示,对比初始设计方案,“拐点”解方案中,驾驶员外耳声压级均方根、驾驶员座椅导轨Z向最大加速度均值及4个车轮轮心Z向伪损伤均值分别降低了1.6%,10.4%及3.8%,优化效果显著。