高压磨料水射流切割破碎岩石的单轴力学特征研究

2023-09-20赵志旗李树清徐志任

黄 飞,赵志旗,李树清,刘 勇,徐志任,龙 港

(1.湖南科技大学 南方煤矿瓦斯与顶板灾害预防控制安全生产重点实验室,湖南 湘潭 411201;2.湖南科技大学 资源环境与安全工程学院,湖南 湘潭 411201;3.河南理工大学 河南省瓦斯地质与瓦斯治理重点实验室—省部共建国家重点实验室培育基地,河南 焦作 454003)

高压磨料水射流技术被应用于煤层气开采已有数十年时间,在低透气性煤层瓦斯抽采与瓦斯灾害防治中发挥了重要的作用。该技术从最初的水力冲孔衍生到现在的射流旋转割缝、射流导向压裂、射流辅助钻进等方面,极大地凸显出磨料射流技术在煤层气开采中的优势[1-3]。这些技术均是利用磨料射流的强大冲击力来破碎煤岩体,从而在煤岩层中制造大量的孔洞、缝隙与裂隙,为瓦斯渗流提供有利通道。根据损伤力学,孔洞缝隙的形态与煤岩体在射流冲击前后的力学特性相互影响。为了获得更加有利于瓦斯渗流的孔洞缝隙,有必要对射流冲击前后岩石的破碎规律与力学特性开展研究。

鉴于岩石材质与天然裂隙发育的各向不均匀性,高压射流冲击下岩石的破碎损伤规律极其复杂。根据破碎损伤的程度,岩石在高压射流冲击下的破碎形态大致可分为宏观破碎与微观损伤两大类[4]。在宏观破碎方面,岩石主要表现出破碎孔洞[5-6]与贯穿性裂纹[7-8]两种形态。在高压磨料射流巨大的冲击荷载下,岩石首先均会产生中心破碎坑;部分岩石的破碎坑继续向内部发展最终形成宏观破碎孔洞,而另一部分岩石的破碎坑诱导裂纹扩展并最终形成贯穿性的宏观裂纹[9]。通过射流破岩试验并借助CT扫描技术发现,破碎孔洞主要表现为倒锥体、纺锤体与长柄漏斗等形状[10-13];其中前两种破碎孔洞形态最为常见,已被大量的数值模拟研究结果所证实[14-16]。贯穿性裂纹一般出现在岩石的侧面,主要表现出纵向劈裂与环形裂纹两种破碎形态[17-18]。宏观破碎是射流冲击下岩石的外在破碎形态,而微观损伤是射流冲击下岩石的内在破碎机理。因此,研究者除了在宏观尺度上对射流冲击岩石的破碎形态进行表征外,还采用了电镜扫描技术(SEM)发现了岩石在微观层面上呈现出的拉伸、剪切、磨蚀等损伤机理[19-20]。

综上所述,现有文献对高压射流冲击下岩石的宏观破碎规律与微观损伤机理开展了系统地研究,为煤层射流割缝技术提供了有用的理论依据。进一步分析发现,上述研究大多聚焦在射流参数、岩石材质与破岩环境等因素对损伤破碎的影响规律,而鲜有文献考虑对岩石力学特性的影响,尤其是岩石在射流冲击破碎前后岩石的力学特性变化。实验研究表明,含有裂隙与孔洞等损伤结构岩体的应力应变规律、单轴抗压强度等力学特征较无损伤岩石会发生较大变化[21-22]。另一方面,上述研究多数只考虑射流定点冲击破岩规律,而少有文献考虑移动冲击下(即射流切割)破岩规律。由此提出本论文的构想:磨料射流切割导致岩石产生初始破碎孔洞或者裂纹,孔洞裂纹进而改变岩石的力学特性,从而最终影响岩石在磨料射流持续冲击下的破碎规律。因此,本文拟采用试验的手段开展岩石在磨料射流切割前后其力学特性的变化规律及其影响因素。

1 试验方案

1.1 试验材料

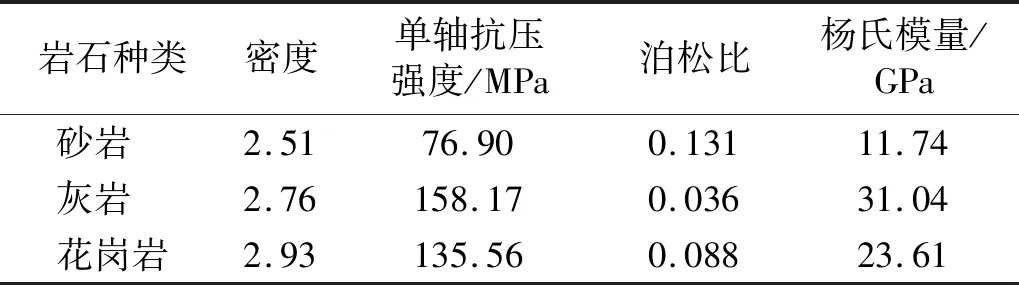

为了考虑岩石材质对试验结果的影响作用,本文选取砂岩、灰岩与花岗岩三种岩石作为试验对象,三种岩石的初始力学参数如表1所示。根据国际岩石力学标准制备大量规格为Ф50 mm×100 mm的圆柱体岩石试件。考虑到圆柱体岩石试件在磨料射流冲击下可能会出现贯穿型破碎,从而影响后期的单轴压缩试验,本文采用直径为60 mm的热缩管通过热熔收缩作用来包裹岩石,如图1所示。本次试验选用80目的石榴石作为磨料,其努氏硬度为1 350 kg/m2,密度为3.99 kg/m3。

图1 试验设备及试验流程图Fig.1 Test equipment and flow chart

表1 三种岩石主要力学参数Tab.1 Mechanical parameters of rock samples

1.2 试验设备与方法

为研究磨料射流冲击前后岩石力学性质的变化规律,本文按照图1所示的流程依次开展试验。本次试验采用的主要设备为LTJ1613-5A五轴联动智能水刀、RMT-150C岩石力学试验系统与煤岩热流固耦合CT实验系统。为了固定圆柱形岩芯试件,同时给试件施加一定的约束,自制了一套简易试件夹持器。

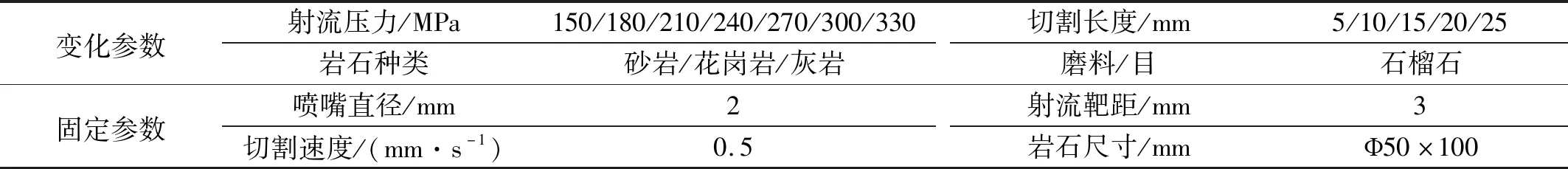

首先采用热缩管包裹岩石试件,并采用工业热风机对热缩管加热包紧岩芯。本次试验除了考虑岩石种类的影响,还考虑了射流压力与切割长度的影响作用,选取了如表2中的射流压力与切割长度数值作为变化参数;同时,采用出口直径为2 mm的喷嘴,设置固定靶距为3 mm,固定喷嘴平移速度(切割速度)为0.5 mm/s。冲蚀试验开始前,将热缩管包紧的岩石试件装入岩芯夹持器,通过旋转夹持器上的螺杆对试件施加一定的约束对岩芯进行固定,最后将装入试件的夹持器置入水刀试验台开展冲蚀试验。待切割试验完成后,对破碎的岩石试件进行统计处理,选取典型破碎试件开展三维CT扫描获取岩石内部的裂缝形态,随后对切割试件进行单轴压缩试验,获取应力应变曲线与相应力学参数。

表2 试验参数Tab.2 Test parameters

2 磨料射流切割岩石破碎规律分析

2.1 岩石宏观破碎形态分析

本次试验按照0.5 mm/s的切割速度对三种岩石试件分别切割了5 mm、10 mm、15 mm、20 mm与25 mm五种切割长度。作为对比,在相同工况下对三种岩石试件进行定点冲击破碎,定义该条件下的切割长度为0,如图2所示即为磨料射流压力为180 MPa时,不同切割长度岩石的宏观破碎形态。

图2 磨料射流切割岩石宏观破碎形态Fig.2 Macroscopic fracture pattern of rock sample cut by AWJ

统计显示,绝大部分岩石试件在移动切割作用下呈现出如图2所示的切割缝槽破碎形态,切割端面缝槽形态较为规整,缝槽宽度约为2 mm;在定点冲击作用下,岩石试件呈现冲击孔洞破碎形态,在冲击端面有部分岩块剥离,形成不规则破碎坑。总体来看,大部分岩石试件都呈现出较为规整的缝槽/孔洞破碎形态,几乎没有出现贯穿型破碎裂纹,这与以往的破岩试验现象稍有差异。分析认为这是由于在以往的破岩试验中岩石试件无任何约束,而本次试验岩石试件受到了热缩管的包裹和夹持器的约束。在磨料射流煤层割缝等工程实践中,岩石均会收到围岩的约束作用。因此,本次射流破碎岩石现象更加符合工程现场。

2.2 岩石细观破碎形态分析

为了进一步探究磨料射流切割岩石的内部破碎形态,本文选取具有代表性的180 MPa磨料射流切割15 mm和冲击破碎(切割长度为0)后的岩石试件采用SOMATOM Ccope型煤岩热流固耦合CT实验系统进行CT扫描,并采用三维重构技术对CT扫描图形进行三维重构,获得了如图3所示的岩石三维细观损伤图像。

图3 磨料射流破碎岩石三维CT重构图像Fig.3 3D CT reconstruction images of rock samples after jet cutting

根据图示可知,在180 MPa磨料射流切割15 mm长度后,花岗岩、灰岩与砂岩的内部均形成了一定深度的缝槽。其中,砂岩与灰岩内部的缝槽已经贯穿岩石试件,形成了上部宽(宽度约为15 mm)、下部窄(砂岩下部缝长约10 mm,灰岩下部缝长约5 mm)的贯穿型缝槽形态;而花岗岩内部缝槽纵深约为60 mm,并未有贯穿整个试件,另外在花岗岩试件缝槽的周围还产生了诸多裂隙损伤。

总体来看,磨料射流移动切割后岩石内部大多呈现出较为规整的具有一定深度的缝槽破碎形态。然而,在磨料射流定点冲击作用下,三种岩石的内部破碎形态却差异较大。对于花岗岩和灰岩,磨料射流的冲击作用分别诱导产生了纵向劈裂裂纹和倾斜面状裂纹;其中花岗岩内的纵向劈裂裂纹深度约为40 mm,未有贯穿岩石试件,而灰岩的倾斜面状裂纹连通了试件侧面,形成倾角约为60°的面状裂纹。对于砂岩试件,磨料水射流的冲击作用则诱导产生了规则的上小下大圆锥体孔洞。根据前文所述,射流冲击岩石最常见的两种孔洞形状为V形圆锥体与纺锤体,与本文出现的上小下大的倒圆锥体不一致。分析认为,这是由于磨料射流压力大且冲击靶距较小,此时射流束的直径尚未发散,因此开孔端的直径小;随着孔洞的深入,射流束直径增大,且此时发散的磨料射流还具有冲击破碎岩石的能量,因此孔洞下部直径更大。随着孔洞的继续延伸,射流束进一步扩大,同时射流速度衰减直至小于破岩临界值。因此可以推测,如果砂岩试件足够长,最终将会形成纺锤体的破碎孔洞。

3 单轴压缩试验结果及分析

采用岩石力学试验系统(RMT)对磨料水射流切割破碎后的岩石试件开展单轴压缩试验,采用统计法分析磨料射流切割岩石在单轴压缩中的宏观破坏形式;记录不同切割长度和不同射流压力条件下,三种岩石试件的应力应变规律以及力学参数变化规律。

3.1 单轴压缩岩石宏观破碎规律

岩石材料在单轴压缩条件下的宏观破碎形态是岩石材料的重要力学特征。本文统计了三种岩石试件在磨料射流冲击切割前后出现的单轴压缩破碎形态,大致可以归纳为四类:单剪切面劈裂破碎类型(Ⅰ型破坏)、多剪切面劈裂破碎类型(Ⅱ型破坏)、“X”状剪切破碎类型(Ⅲ型破坏)与折断破碎类型(Ⅳ型破坏)。考虑到岩石本身材质的不均匀性、试验过程误差性等因素的影响,本文采用数学统计的方法分析不同切割长度岩石的单轴压缩破碎形态。具体来说,每组切割条件(例如砂岩切割长度为15 mm)的岩石试件制备10个进行相同工况的切割试验,然后进行单轴压缩试验,最后统计10个试件中出现上述四类破坏类型的试件个数,并绘制如图4所示的概率柱状图。

(a) 灰岩

对于灰岩,在磨料射流切割长度较短或者定点冲击后,岩石试件在单轴压缩过程中全部呈现“X”状剪切破碎类型;当切割长度增加至10 mm时,10%的岩石试件呈现出折断型破坏形式;当切割长度增加至15 mm时,折断型破坏与多剪切面劈裂破坏各自占比10%;当切割长度增加至25 mm时,折断型破坏与多剪切面劈裂破坏的试件数量咱比分别增加至40%和20%,此时“X”状剪切破碎的试件数量咱比降低至40%。

对于砂岩,在磨料射流定点冲击破碎后,60%的岩石试件在单轴压缩过程中出现单剪切面劈裂破坏形式,另有30%与10%的岩石试件分别出现“X”状剪切破坏与多剪切面劈裂破坏形态;随着切割长度的增加,单剪切面劈裂破坏试件的数量占比逐渐降低,多剪切面劈裂破坏试件的数量占比先增加后降低,而折断型破坏试件的数量逐渐增加;当切割长度增加至25 mm时,I型破坏数量降低至30%,Ⅳ型破坏数量增加至40%,II型破坏数量为30%。

对于花岗岩,在磨料射流定点冲击破碎后,80%的岩石试件在单轴压缩过程中出现单剪切面劈裂破坏形式,另有20%试件呈现多剪切面劈裂破坏形态;随着切割长度的增加,I型破坏试件的数量逐渐降低,而II型破坏试件的数量逐渐增加,同时折断型破坏试件的数量出现并逐渐增加;当切割长度增加至25 mm时,I型破坏试件数量降低至30%,II型与Ⅳ型破坏试件的数量分别增加至40%与30%。

总体来看,三种岩石试件在切割长度较小时,主要呈现出以某种破坏类型为主的单轴破坏形态,随着切割长度的增加,折断型单轴破坏形态的试件数量均逐渐增多,当切割长度较长时折断型为主要破坏形态。根据以上试验现象可以预测,岩石试件被磨料射流切割后,其单轴破坏形态将逐渐转变为折断型破坏。

3.2 磨料射流切割后岩石应力应变规律

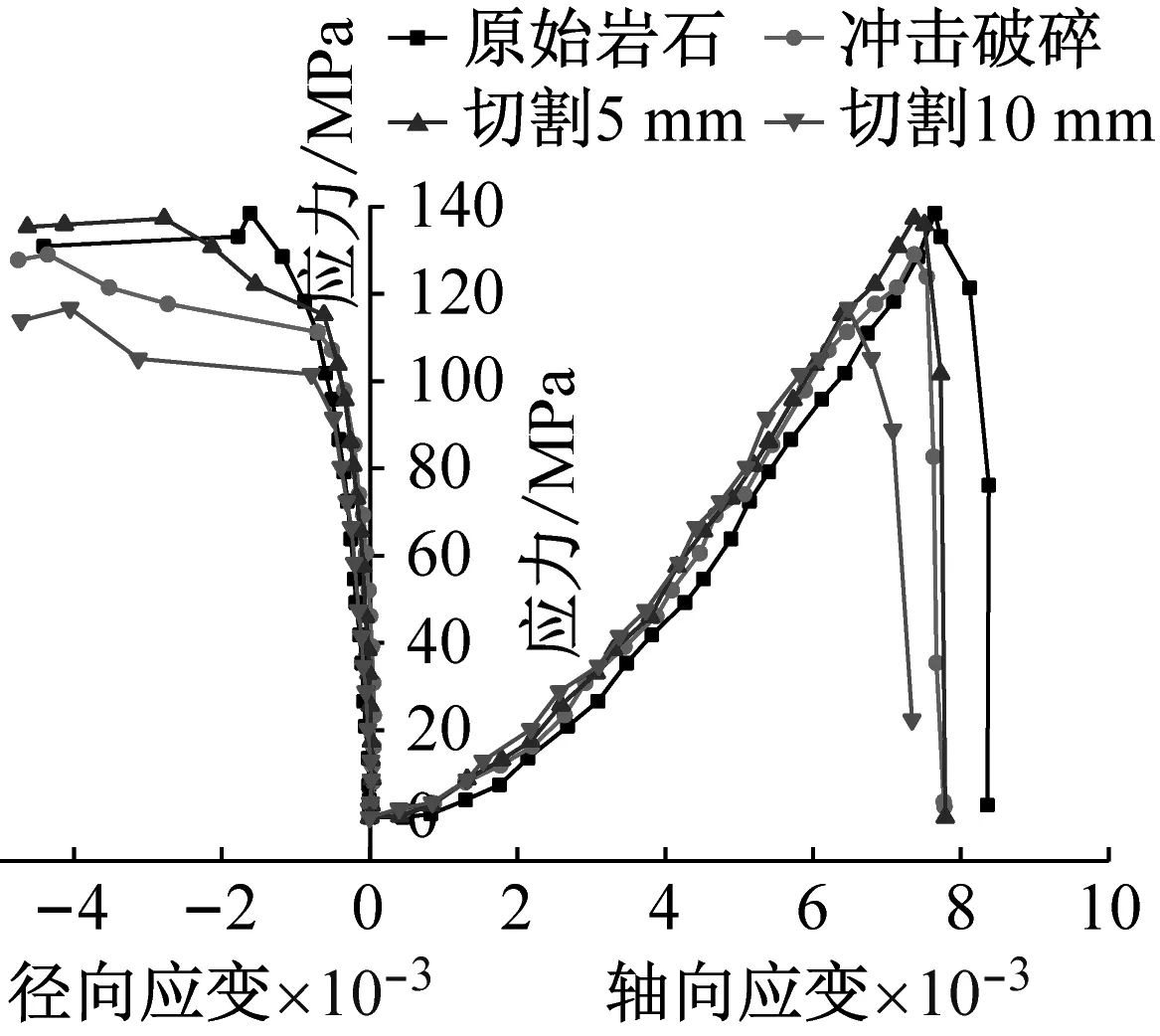

单轴压缩条件下的应力应变曲线是岩石材料的重要力学参数,主要与岩石材质、孔隙发育、裂隙损伤等因素有关。本次试验选取了原始岩石、冲击破碎、切割5 mm与切割10 mm的岩石试件绘制了单轴压缩条件下的应力应变曲线(如图5所示),探究磨料射流的切割破碎作用对岩石的力学性能影响规律。

(a) 花岗岩

根据图示,三种岩石在冲击切割破碎前后的应力应变总体趋势保持一致,可分为压密阶段、弹性阶段、屈服阶段与破碎阶段,其中岩石破碎卸压后不再继续加载,其峰后残余应力阶段本文未有考虑。应力应变的总体趋势表明,磨料射流的冲击切割作用对岩石在压力荷载下的变形规律影响较小。其中,砂岩在单轴压缩过程中产生的应变量最大,当其屈服破坏时产生的轴向应变量约为0.009,径向应变量约为0.004,依次是花岗岩和灰岩。分析认为,这与砂岩的材质更软、孔隙度更大等特征有关。

对屈服强度附近曲线进行放大显示发现,磨料射流的冲击切割作用对岩石的屈服强度具有一定的影响。总体来看,三种原始岩石试件的屈服强度均高于磨料射流冲击切割后的岩石试件,表明磨料射流冲击切割对岩石的损伤降低了岩石的屈服强度。进一步分析曲线特征,获取了三种岩石在磨料射流冲击切割前后的单轴抗压强度、弹性模量与泊松比三种定量力学参数。

3.3 切割长度对岩石力学参数的影响规律

为了定量地分析磨料射流切割长度对岩石力学参数的影响规律,本文根据图5的应力应变曲线计算并绘制了岩石单轴抗压强度、泊松比和弹性模量随磨料射流切割长度的变化曲线,如图6所示。

(a)

由图6可知,三种岩石的单轴抗压强度随切割长度的增加出现近似线性减小的趋势,但减小的幅度较小。其中,砂岩试件的单轴抗压强度由磨料射流切割5 mm后的77 MPa降低至切割25 mm后的68 MPa,降幅约为12%;花岗岩试件的单轴抗压强度由切割5 mm后的137 MPa降低至切割25 mm后的129 MPa,降幅约为6%;灰岩试件的单轴抗压强度由切割5 mm后的176 MPa降低至切割25 mm后的163 MPa,降幅约为7%。

三种岩石的泊松比值随切割长度的增加出现了不同程度的降低。其中,砂岩的泊松比从切割5 mm后的0.13降低至切割25 mm后的0.06,降幅达54%;灰岩和花岗岩的泊松比随切割长度出现了小幅波动,但总体呈现降低趋势,其降低幅度分别为42%与8%。另外,当切割长度增加至某一较大值后(本次试验中约为15 mm左右),泊松比随切割长度而减小的趋势更加明显。最后根据图6所示,三种岩石的弹性模量几乎不随切割长度的增加而改变。

3.4 射流压力对岩石力学参数的影响规律

射流压力是影响磨料射流破岩效果的重要参数之一,通常是射流破岩工程实践中最容易改变的参数。本文依次选取了150~330 MPa的射流压力,固定切割长度为15 mm开展试验,记录各岩石试件的应力应变曲线,计算获取了射流压力对岩石试件抗压强度、泊松比与弹性模量的影响曲线,如图7所示。

(a)

首先,当岩石试件受到磨料射流切割15 mm后其单轴抗压强度均随着射流压力的增加而呈现减小趋势,但三种岩石的减小程度差异较大。其中,砂岩试件在150 MPa的磨料射流切割破碎后其单轴抗压强度为78 MPa,在330 MPa的磨料射流切割破碎后其降低至73 MPa;而灰岩试件在不同压力的磨料射流切割破碎后其单轴抗压强度波动较大,但总体仍是呈随压力增大而减小的趋势;花岗岩试件在磨料射流切割破碎后的单轴抗压强度随射流压力增加而减小的趋势介于砂岩和灰岩之间。

与单轴抗压强度的变化趋势一样,三种岩石的泊松比也随着射流压力的增加而减小。其中,砂岩试件泊松比随射流压力增加而减小的幅度较大,尤其当射流压力超过约240 MPa后出现急剧减小的趋势;灰岩和砂岩泊松比与射流压力表现出近似线性减小的趋势,其减小的幅度小于砂岩。另一方面,三种岩石的弹性模量也不随着射流压力的增加而改变。

3.5 讨论与分析

综上所述,在磨料射流的定点冲击作用下岩石材料均会产生冲击孔洞的宏观破碎,砂岩试件在冲击端面还出现块状剥落,而灰岩与花岗岩试件则分别在冲击端面出现倾斜面状劈裂与纵向劈裂破碎形态。在磨料射流切割冲击作用下岩石材料无一例外均形成规整的切割缝槽,其中砂岩试件的缝槽完全贯穿试件,而只有少量的灰岩和花岗岩缝槽发生贯穿。上述试验结果表明,在相同射流参数(射流压力、磨料流量等)条件下,移动的磨料射流可以在岩石内部制造更大面积的损伤破碎。

磨料射流切割破碎后,岩石试件在单轴压缩条件下出现的破碎形态与原岩试件相比更容易出折断型破碎,且折断型破坏形态随切割长度的增加而愈加显著,但切割破碎后的岩石试件在单轴压缩过程中的应力应变趋势与原岩试件基本保持一致。统计分析发现,三种岩石试件在磨料射流切割破碎后的单轴抗压强度与泊松比均较原岩试件降低,且二者随射流压力与切割长度的增加呈现近似线性减小的趋势。分析认为,磨料射流冲击切割诱导岩石内部产生的缝槽损伤是导致岩石试件抗压强度降低的直接原因;缝槽长度越长、缝槽深度越大,岩石出现的破碎损伤程度越大,则其单轴抗压强度就越小。另一方面,由于内部产生了孔洞与缝槽,受压缩的岩石材料能够向内部孔洞和缝槽填充,导致其横向的扩容趋势减小,最终出现泊松比减小的现象;不难发现,射流压力越大、缝槽长度越大,则切割后岩石试件的泊松比就会越小。

4 结 论

本文首先对三种岩石试件开展了磨料射流切割破碎试验,获取了岩石试件的宏观与细观破碎形态;在此基础上开展了岩石试件的单轴压缩试验,对比分析了磨料射流切割前后岩石试件的单轴破碎形态、应力应变曲线与岩石力学参数的变化规律,主要结论如下:

(1) 磨料射流定点冲击岩石产生的孔洞破碎损伤程度较相同射流参数磨料射流移动切割岩石产生的缝槽损伤程度偏小。

(2) 磨料射流切割后,岩石在单轴压缩荷载下更容易发生折断型破碎,但其应力应变规律不受影响。

(3) 磨料射流切割后,岩石试件的单轴抗压强度与泊松比随射流压力和切割长度的增加呈现近似线性降低的趋势。

根据研究结果推测:在采用磨料射流进行煤层割缝卸压的工程实践中,除了通过提高射流压力来制造更多的缝隙裂纹之外,还可以通过移动割缝喷嘴进行切割破碎,进一步降低煤岩的力学强度,实现更大范围的割缝卸压。