在役常压储罐在线检测新技术

2023-09-19田高佳谢晓东

王 十,田高佳,谢晓东

(1. 中国特种设备检测研究院,北京 100029; 2. 中国石化海南炼油化工有限公司,海南 578101)

常压储罐广泛用于石油、石化行业,由于石油、石化产品易燃易爆、具有腐蚀性或毒性等特点,一旦发生泄漏或失效,会导致重大火灾或爆炸事故。随着储罐服役时间的加长,储罐很有可能会出现腐蚀现象,若无法及时发现和处置,将导致储罐存在较大的安全隐患。

目前,为了避免储罐安全事故的发生,要求定期对储罐腐蚀情况进行检测。而在线检测技术因其高效、快捷的优点已经成为储罐群腐蚀状态普查的常用方法。石油行业标准SY/T 5921—2017【1】规定:油罐的检修周期一般为6~9年。到期后的开罐检测是根据储罐运行年限以及使用过程中巡检或宏观检查发现异常时所进行的检验。而考虑生产、经济、安全等因素无法对储罐实施清罐停车时,则可以采用在线检测技术对储罐进行检验。储罐失效形式主要为罐底板的腐蚀和壁板的强度破坏【2】。API 575—2014指出:腐蚀是钢制储罐及其辅助设备失效、破坏的主要原因。储罐检测的主要目的是查找腐蚀位置、确定腐蚀程度,所以对储罐底板、壁板的母材厚度进行检测就显得尤为重要。目前国内广泛使用的在线检测技术有底板声发射检测、边缘底板高频导波检测及超声波爬壁检测技术。

本文介绍了两种新的在线检测技术,解决了超声爬壁水耦合的复杂操作性及无法在役打磨外防腐漆检测焊缝缺陷的问题,可与已成熟应用的技术结合使用并相互补充验证,提高在线检测的可靠性。

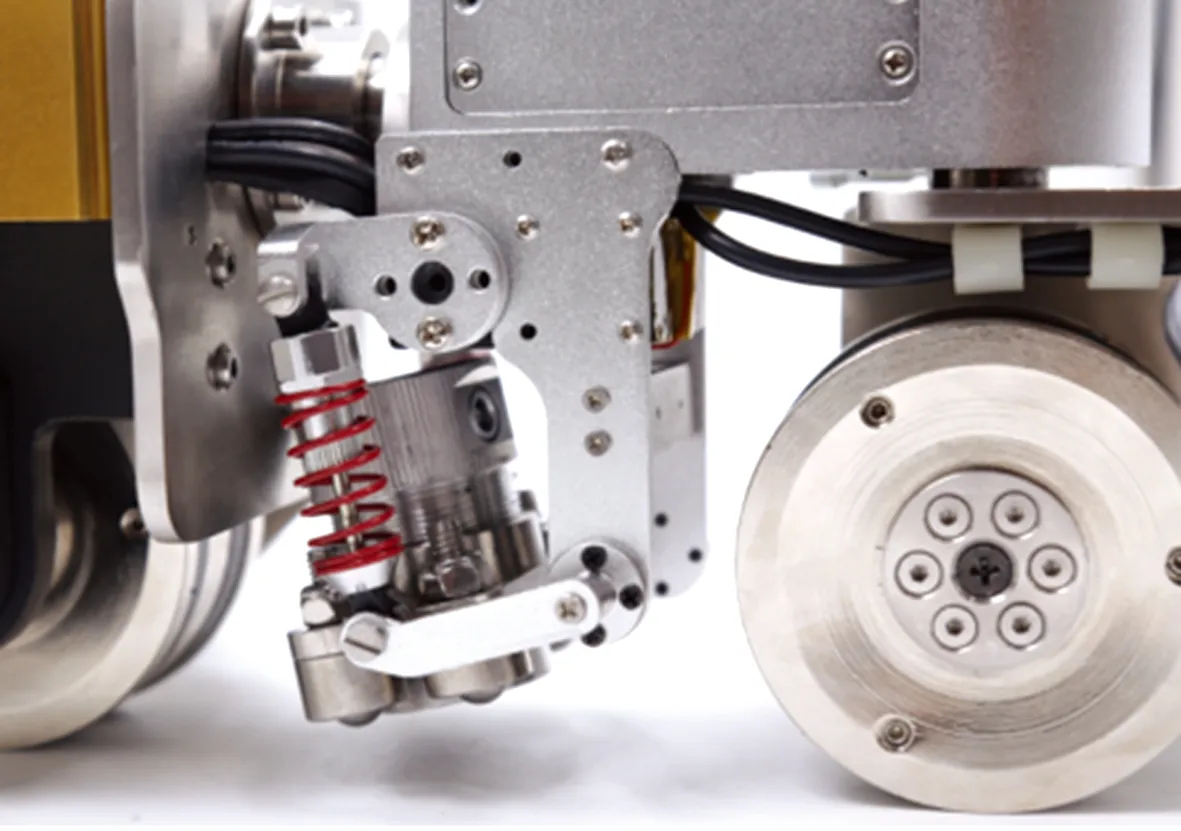

1 电磁超声爬壁检测系统

图1 Scanmapvs超声爬壁检测系统

图2 电磁超声爬壁检测系统

1.1 电磁超声检测原理

交变磁场中的金属导体内部会产生涡流,磁场中的电流受洛伦兹力的影响,使金属介质在交变应力的作用下产生应力波。频率在超声波范围内的应力波即为超声波。于此相反,由于该效应呈现可逆性,返回声压导致的质点振动在磁场作用下也会使涡流线圈两端的电压发生变化,可通过接收装置进行并接收放大显示。以这种方式激发和接收的超声波称为电磁超声。由于电磁感应的存在,材料形变产生的磁场会在材料中感应一个电场,所以铁磁材料中的机械振动都会伴随产生一个电磁振动,两种振动产生的波相互耦合就形成了电磁超声【4】。

1.2 电磁超声与压电超声技术对比

电磁超声与压电超声都基于超声原理,主要区别是电能和声能相互转换的器件的不同,如图3 所示。电磁超声是靠电磁效应(磁致伸缩力、洛伦兹力)发射和接收超声波的,而压电超声换能器是利用压电晶片的压电效应发射和接收超声波的。压电超声检测对工件表面的粗糙度要求很高,而电磁超声检测对工件表面要求很低,允许工件表面有油漆、涂层和凹凸不平。压电超声探头需使用液体或固体耦合剂使探头与被检件表面紧密接触,这种接触会导致探头磨损,所以压电超声检测技术不适用于长期的自动测厚和高温测厚。

图3 压电超声与电磁超声检测原理对比

1.3 电磁超声爬壁检测优点

相比传统压电超声爬壁检测,电磁超声爬壁系统具有如下优点:

1) 非接触式检测,提离高度可达4 mm,无需耦合剂;

2) 对表面要求不高,可检测表面粗糙,带氧化皮、涂层、包覆层的工件;

3) 检测速度快。

1.4 爬壁现场应用案例

对壁板公称厚度10 mm的5 000 m3常压储罐的板层进行电磁超声爬壁测厚,测试数据结果如图4所示。

图4 电磁超声爬壁检测数据

2 交流电磁场检测

交流电磁场检测技术(ACFM, Alternating Current Field Measurement)是一种新型电磁无损检测技术,基于交流电位差技术并融合涡流技术发展而成【5-6】。该技术可以快速检测出裂纹长度及深度,无需去除防锈漆。ACFM是一种高效、可靠的新型检测技术。在役储罐内介质通常易燃易爆,大多数情况下无法对罐壁外侧进行打磨,以防产生局部过热造成重大事故。ACFM检测技术在无需去除防腐漆的情况下,即可对常压储罐焊缝丁字口、罐底板大角焊缝、一层壁板纵焊缝等关键区域缺陷进行检测,不仅缩短了检验时间,还可对缺陷进行准确定量【7】。

确定p的特征向量后,将其代入式(12)可求得q的模态向量,代入式(1)~式(4),即可求塔-线耦合系统相应的振动模态.

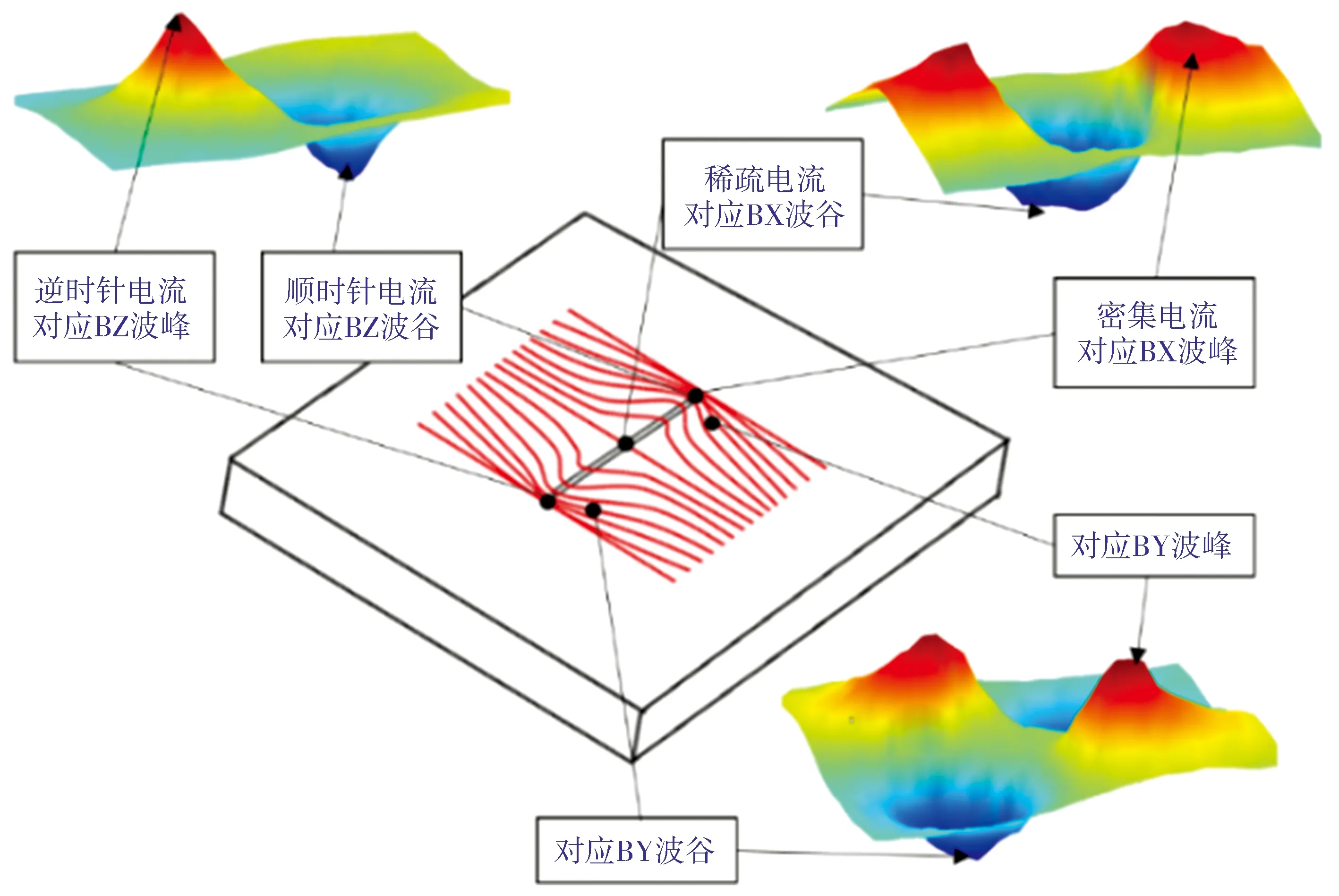

2.1 ACFM技术原理

ACFM依靠激励线圈在工件中感应出均匀的交变电流,基于电场扰动引起空间磁场畸变原理,通过感应电流在裂纹、腐蚀等缺陷位置产生的扰动,并利用检测传感器测量空间磁场畸变信号,实现缺陷的检测与评估。

ACFM使用2个传感线圈,其中由水平传感器产生的信号称为BX曲线,可检出裂纹的形状和深度信息。通过信号的背景值和最低值之间的降幅可计算出裂纹的深度值,同时还可显示出裂纹的横截面形状。由垂直传感器产生的信号称为BZ曲线,可识别出裂纹的端部信息。当探头经过1条裂纹缺陷时,将产生1个特殊形状的图形(如图5所示)。该图形结合了BX和BZ曲线,通过曲线可以判断裂纹的深度和裂纹的端部。

图5 BX/BZ曲线裂纹对应情况

2.2 ACFM检测技术特性

ACFM技术优点如下:

1) 适用于各种导电体材料,表面或近表面的缺陷均可检出。

2) 可穿透涂层检测,无需清除被检工件表面防锈漆等涂层,节省了打磨等工作的时间和费用;对探头与被检工件间的提离不敏感,探头无需与被检工件直接接触,与被检工件的表面距离最大提离达10 mm(即允许有不超过10 mm的不导电涂层,如防锈漆等)。

3) 可检测表面350 ℃高温中的非疲劳裂纹;也可用于水下500 m深度的结构缺陷检测。而NB/T 47013.4—2015《承压设备无损检测》【8】中所述的传统磁粉检测技术(MT)在高温时磁悬液载体粘度加大,会对检测效果产生影响。

4) 可检测任意方向裂纹缺陷。

5) 无需使用试块校准,可显示缺陷长度和深度数值。

6) 扫查速度快,检测结束后无需退磁、清洁表面。

7) 实现检测过程、结果可记录和回放,并可对缺陷的尺寸进行计算。扫查速度5~40 mm/s。

8) 基于C扫描信号的彩色3D成像模式显示、缺陷自动识别及预警模式显示。

2.3 ACFM与MT在储罐检测中技术对比

与传统的磁粉检测相比,ACFM主要优势为检测材料可检各种导电材质,可对缺陷深度进行测量且结果可记录,无需打磨涂层,大大提高了检测有效性。

目前国内尚无ACFM检测标准,仅有美国无损检测学会推荐的实施规程ASNT SNT-TC-1A—2016《无损检测人员的资格评定和证书》及ASTME2261/E2261M 2017 《采用交流电场测量技术检验焊接的标准实施规程》为依据,可结合NB/T 47013.4—2015进行评价。

目前,ACFM设备已经国产化,但相对传统的磁探仪设备价格偏高,使得使用成本增加,导致ACFM检测技术目前普及度并不高。

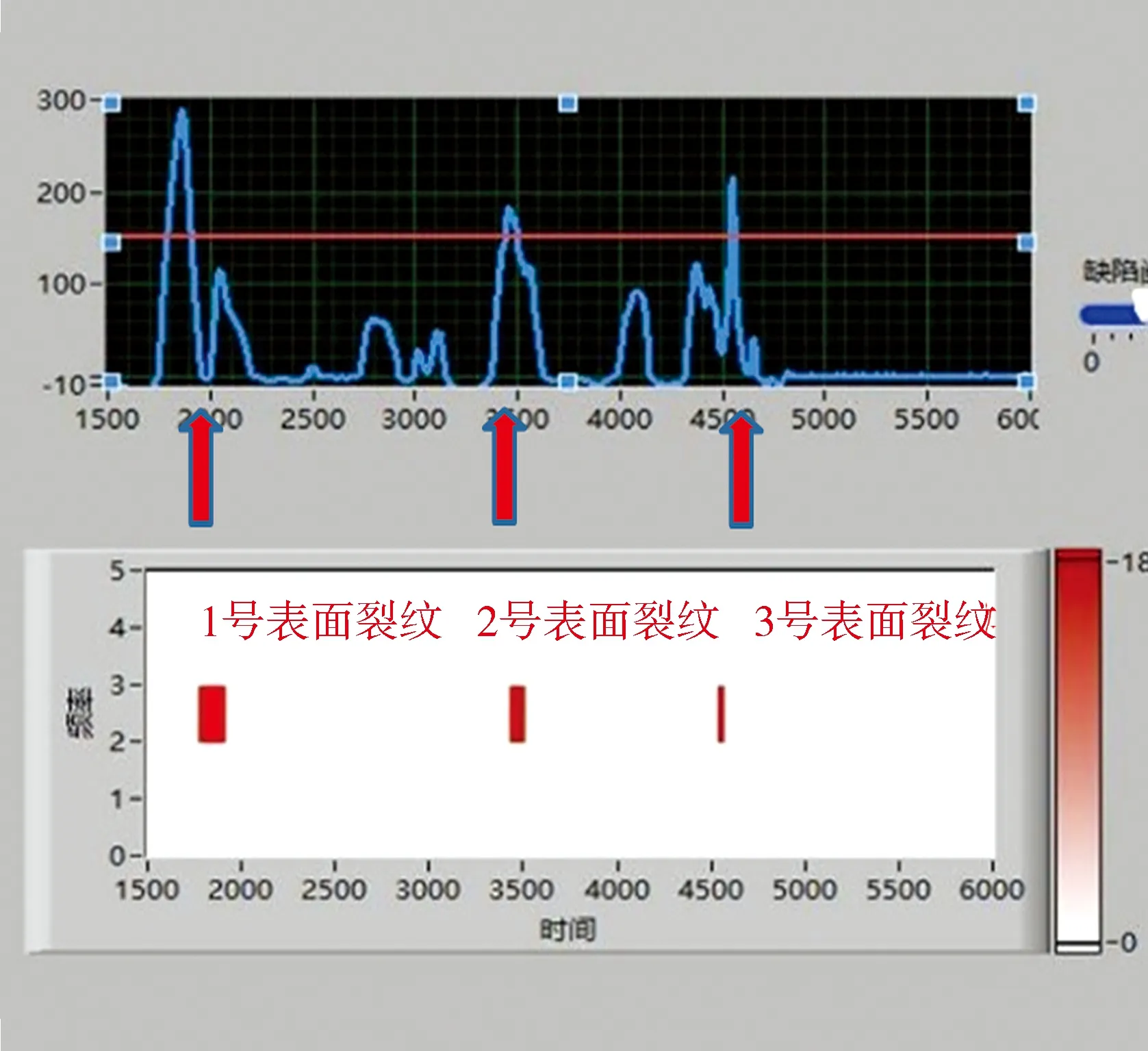

2.4 ACFM技术焊缝检测应用案例

某油库储油罐为设计储量1万m3的拱顶罐。应用ACFM检测技术对该储罐罐壁与罐底板相接的大角焊缝上、下焊脚进行100%检测。分析自动存储探头扫描的原始记录,得出3处表面裂纹的尺寸数据,如表1所示,软件数据如图6所示。经MT确认后,打磨消除3处表面裂纹,复检合格。

表1 3处表面裂纹的尺寸数据

图6 裂纹检测结果

3 结语

近年来,常压储罐在线检测技术得到了长足发展和不断完善,可选择的技术日益增加,对缺陷进行检测时,应根据不同工况选用高效、便捷、经济的检测方式,也可采用多种检测技术结合应用的方式确保检测的有效性。电磁超声爬壁检测技术可用于罐壁、顶板的腐蚀状况检测,也可对气液交界处等腐蚀严重部位进行重点检测,省去了搭脚手架的人力、物力,且测量结果准确可靠。又由于电磁超声测厚不需要耦合剂,故可应用于高温在线测厚。交流电磁场检测技术在对罐壁焊缝及大角焊缝实施检测时,无需去除防腐漆,避免了用电打磨导致局部受热产生电火花等危险,可保障在线检测的安全实施。利用上述检测技术得到的精准、定量的缺陷数据可用于合于使用评价,使得在线检测的结果更有说服力。建议将上述检测技术推广使用。