烟机入口高温热力管道的膨胀监测与问题治理

2023-09-19马丽涛

马丽涛

(中国石油天然气股份有限公司大庆石化公司炼油厂,黑龙江 大庆 163711)

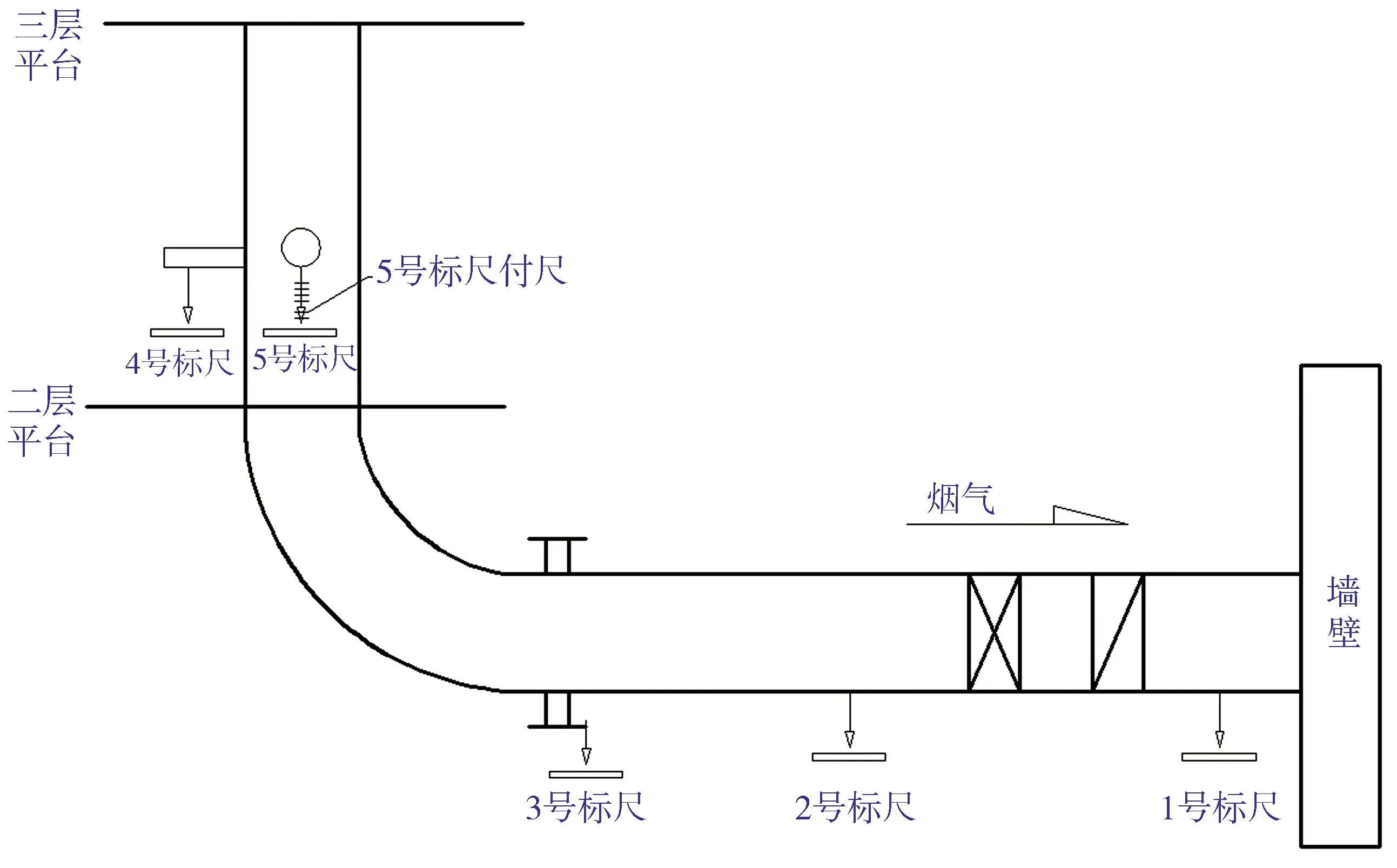

某炼油厂100万 t/a重油催化装置1992年10月建成并投产,目前已经连续服役超过25年。其烟机入口高温热力管道由于高温、热壁、大膨胀量等技术特点,运行过程中一直是设备维护的关键点。烟机入口管道公称直径为DN1200,操作温度为660 ℃,操作压力为0.23 MPa,操作介质为高温烟气,材质为304,具体尺寸、膨胀节及固定支架位置如图1所示。烟机入口管道主要由高温闸阀、高温蝶阀、膨胀节、弯头、直管和法兰等管件组成,在闸阀、蝶阀两侧分别设置支架用于支撑水平管道,安装过程中在水平及垂直两个方向上有两处预拉伸接口。

1 烟机入口管道存在的问题

烟机入口管道投运过程中,管壁温度从室温上升至操作温度660 ℃左右,管道受热膨胀,膨胀伸长量靠膨胀节吸收。该部位约束型膨胀节无法完全吸收膨胀量,需要配合管道安装的预拉伸进行吸收。该管道在冷态和热态操作环境下管道膨胀节固定铰链板和弯头焊口部位存在较严重的受力问题,导致烟机入口管道90°弯头的焊口受力开裂(如图2所示),上部膨胀节固定铰链板根部焊口受力开裂,现场造成高温烟气大量泄漏,直接威胁装置安全生产。

烟机入口高温蝶阀法兰连接部位在运行过程中出现烟气泄漏,并且经过25年多的长期服役,该部位螺栓被高温氧化,出现大量氧化皮且表面开裂剥落,现场情况如图3所示。该法兰连接部位螺栓所能提供的预紧力难以满足法兰密封所需要的密封比压,现场多次出现泄漏问题,螺栓存在失效风险,附属管件、阀门均需要定期更换。

图3 烟机入口高温蝶阀法兰螺栓受高温氧化

烟机入口管道热膨胀产生的热应力直接作用于烟机,造成烟机管口受力较大,并且烟机开机后导致振动幅值升高接近报警值。烟机管口受力影响烟机振动的敏感性。在烟机开机初期叶片少量结垢的情况下,短时间内出现阶跃式振动波动,导致烟机振动联锁停机,进而影响整个装置的安全运行。所以烟机入口管道膨胀量必须进行定量监测,管道受力问题必须得到治理。

2 烟机入口管道的形变与受力

2.1 烟机入口管道的形变

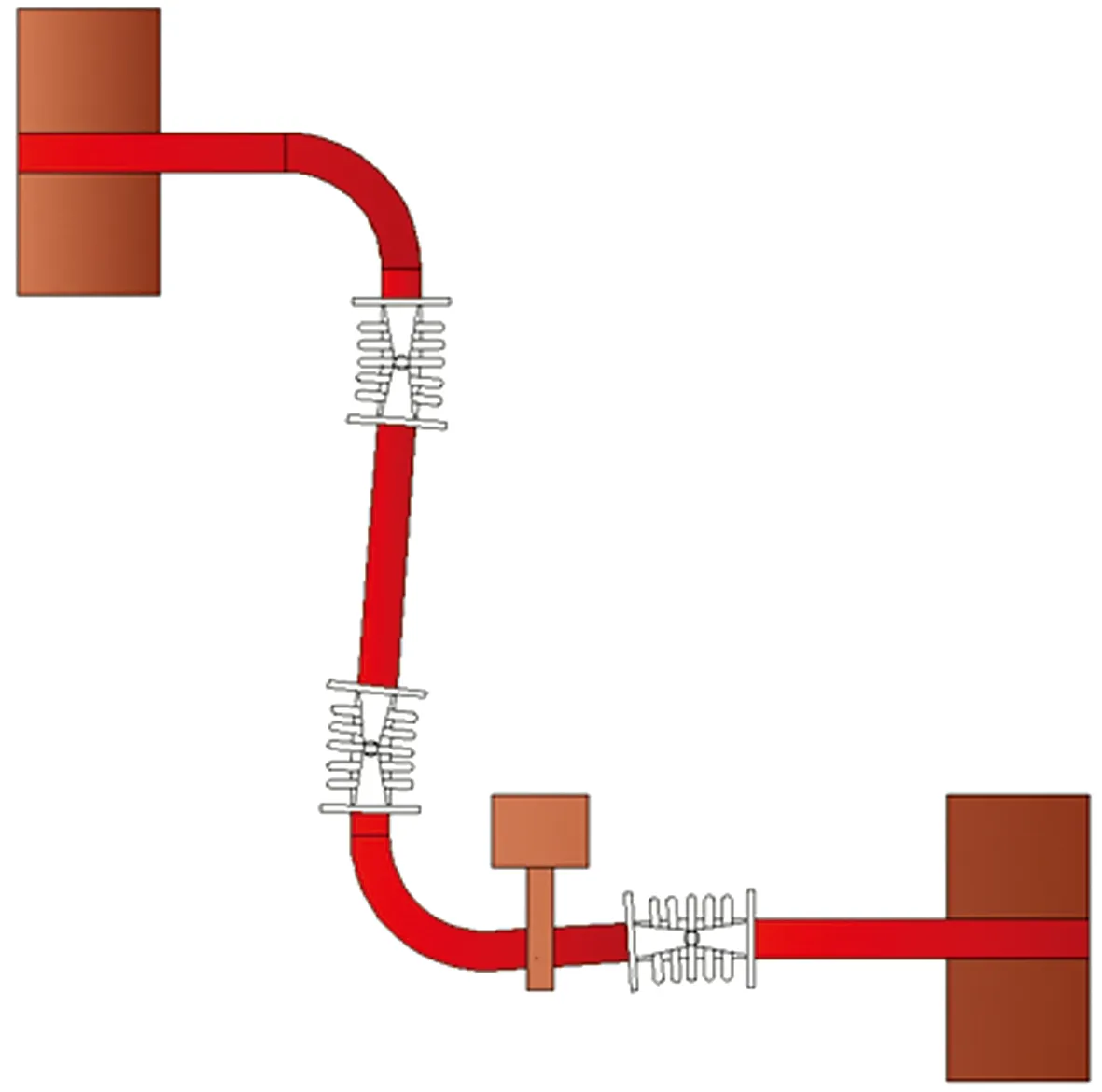

烟机入口管道的设计一般有两种结构型式,一是平面三铰链设计,二是空间三铰链设计。平面三铰链设计是利用3个膨胀节吸收平面Z字形高温管道形变,有时现场会采用两个平面Z字形三铰链设计满足管道热膨胀要求;空间三铰链设计是利用3个膨胀节吸收三维空间Z字形高温管道形变。后者管道受力情况更为复杂,管道受热膨胀后两侧的固定端受力更大。本文所述装置中的烟机入口管道属于后者。

三维空间Z字形高温管道的膨胀可以简化为两个平面内Z字形管道的膨胀叠加,如图4所示,烟气管道受热后膨胀,竖直管段伸长向下膨胀,推动水平单式铰链型膨胀节发生角变形;水平管道受热膨胀,推动竖直两处万向铰链型膨胀节发生反向角变形,简化的模型变形情况如图5所示。

图4 烟机入口管道膨胀示意

图5 烟机入口管道简化模型变形情况

2.2 烟机入口管道的受力

根据管道受热产生的形变位移与管道内受热应力关系可知,在一定范围内位移越大,应力越大,所以除膨胀节吸收变形量外,主要受力的4个部位有:三旋管口、下部90°弯头靠近竖直膨胀节侧、高温闸阀靠近水平膨胀节侧以及烟机管口。管道所承受热应力的大小受3台约束型膨胀节吸收位移能力影响,同时也受管道自身热膨胀性能、管道设计预拉伸量和约束支撑摆向支架的影响。由于三维空间Z字形高温管道布置产生水平方向垂直于烟机的横向应力,该部分应力可以直接造成约束支撑和摆向支架横向受力,导致约束支撑弯曲和摆向支架开裂(见图6),进而导致管道受热应力反向膨胀(指向烟机),并且产生相应的反向形变位移变化,所以烟机入口管道升温、降温过程的位移可以直接反映出烟机管口受力和管道、支架各个部位的受力情况。

图6 烟机入口摆向支架受力变形及开裂情况

3 烟机入口管道热膨胀的位移监测

3.1 烟机入口管道热膨胀位移的分析计算

烟机入口管道预热升温过程中,随着温度升高会产生热位移Δ(单位:mm),其大小与温度差Δt、烟机入口管道长度L、操作温度下的单位线膨胀系数α有关。利用单位线膨胀系数计算热位移较为简便,温度差Δt可以通过查表得到【1】,其计算公式为:

Δ=αL

式中:α——钢材在使用温度下的单位线膨胀系数,mm/(mm·℃);

L——烟机入口管道长度,mm。

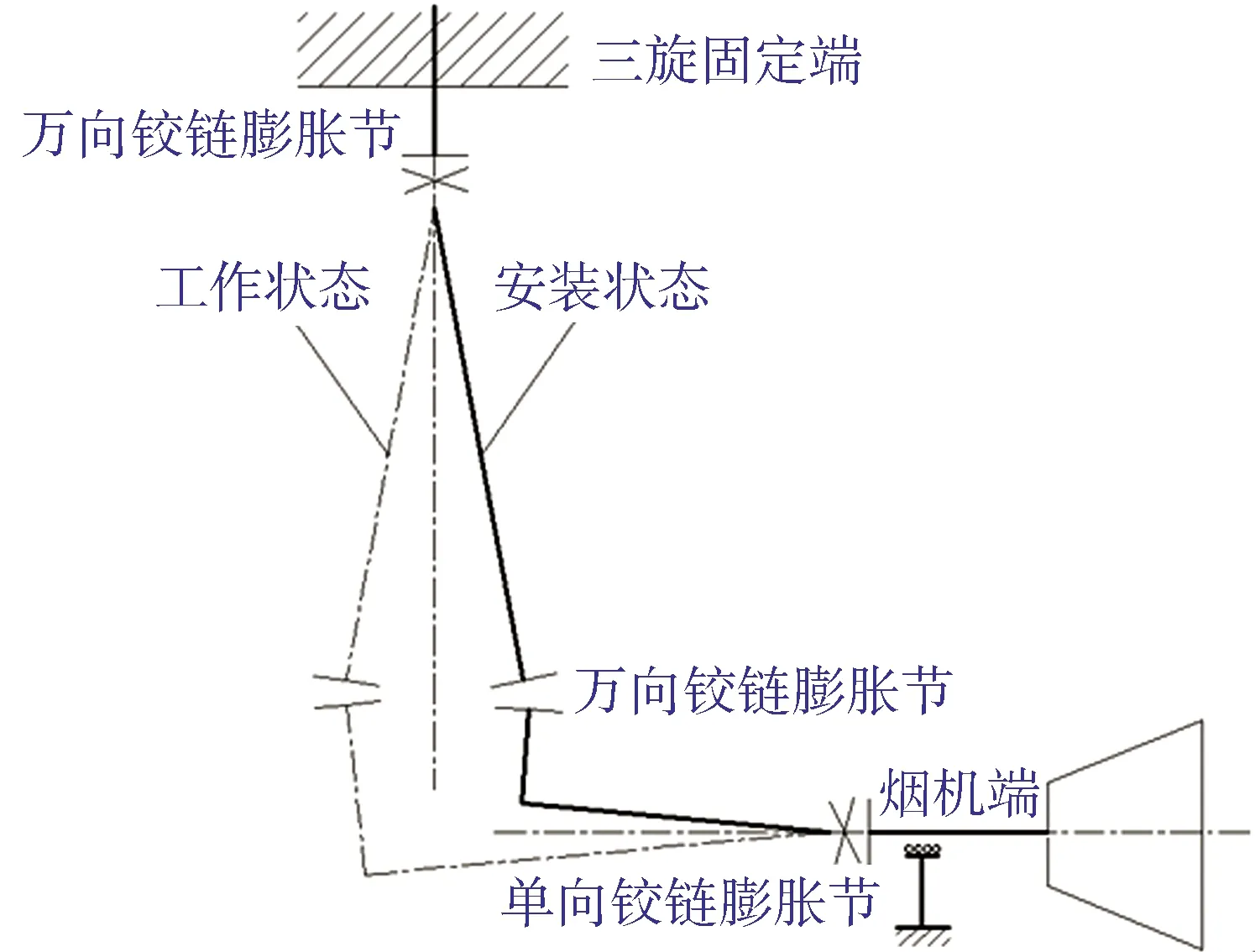

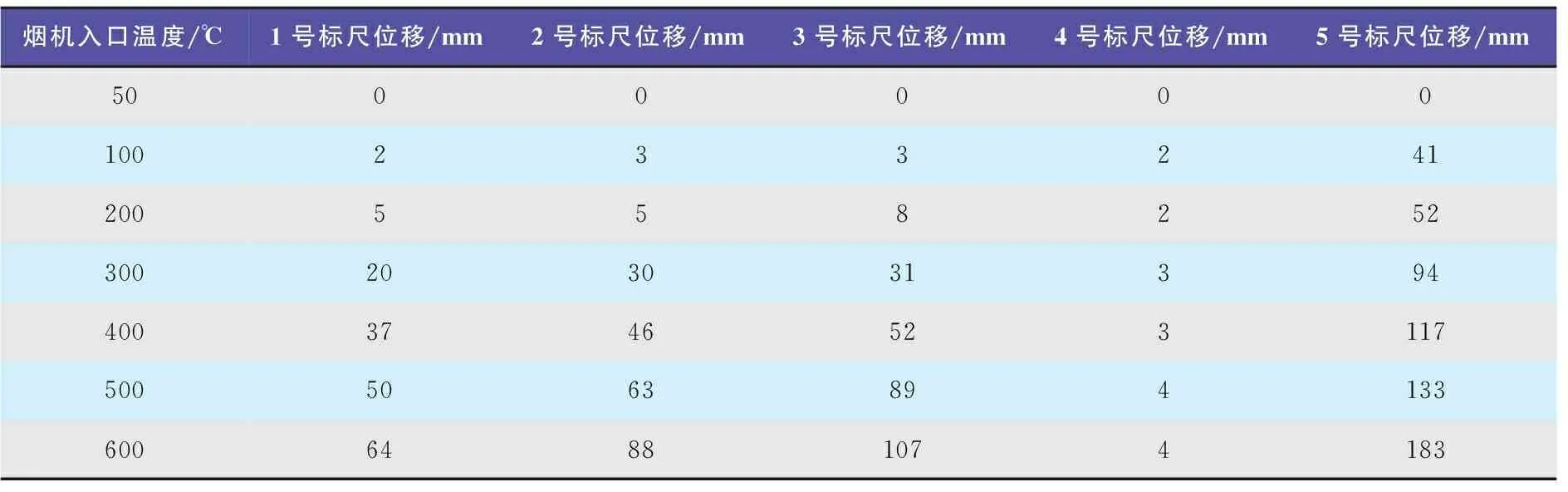

烟机预热初始温度一般在30~90 ℃,可以选定初始温度为50 ℃,烟机预热至500 ℃开始升速,热膨胀在650 ℃到达峰值,按照烟机入口管道热膨胀监测标尺布置1~5号标尺位置(如图7所示),计算烟机入口温度与监测点理论热位移,结果如表1所示。从理论计算结果可以看出,650 ℃时水平3号标尺理论位移为162.60 mm,5号标尺为198.27 mm,实际监测中如果该处位移未膨胀到位,则可直接导致烟机管口受力。

表1 烟机入口管道热位移理论计算数据

图7 烟机入口管道热膨胀监测1~5号标尺布置

3.2 烟机入口管道热膨胀位移的定量监测方法

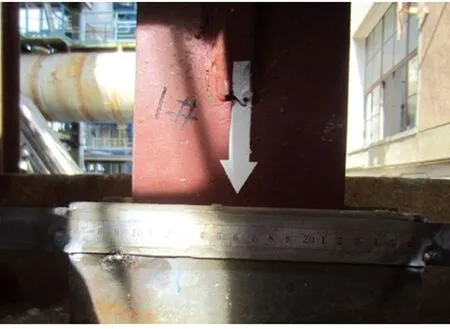

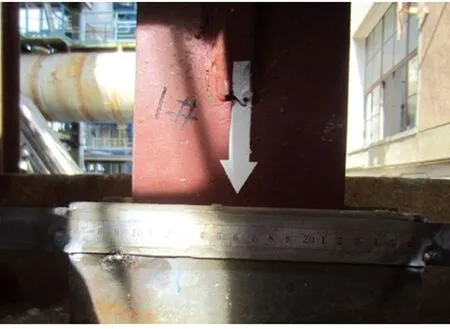

为定量研究实际烟机入口管道膨胀位移状态,经过现场实际运行探索,依托烟机入口管道导向板、限位滑销焊接标尺,制作定位标尺。1号标尺具体监测示意如图8和图9所示。在两处限位滑销处布置1号、2号标尺,检测高温闸阀、高温蝶阀两侧管道水平方向热膨胀量,在限位滑柄处布置3号标尺,检测弯头下侧管道水平膨胀量,在弯头上侧布置4号、5号标尺,测量竖直管道水平X、Y方向摆动位移量。

图8 烟机预热后冲转速时1号标尺监测示意

图9 烟机停运时冷却时1号标尺监测示意

图10 烟机入口管道滚珠盘支架示意

读取现场标尺所指示的实际读数,对烟机入口温度50 ℃、100 ℃、200 ℃、300 ℃、400 ℃、500 ℃和600 ℃的热膨胀量进行监测,详细记录管道的热膨胀数据形成数据表,如表2所示。由表2可见,600 ℃时3号标尺的实际位移为107 mm,5号标尺为183 mm,而3号标尺和5号标尺的理论计算值分别为148.43 mm和180.99 mm。上述监测结果说明:3号标尺位置水平管道未膨胀到位,直接导致烟机管口受力:5号标尺膨胀过量,导致弯头部位膨胀节受力较大,造成焊口开裂。

表2 烟机入口管道热位移实际监测数据

4 烟机入口管道存在问题的治理

通过对实际烟机预热过程中热位移进行监测,发现烟机入口管道主要问题是水平管道热膨胀不到位,主要体现为水平管道摆向支架和限位销的卡涩或卡顿,同时烟机入口管道运行超过25年,管道和附属部件存在明显的高温蠕变,材料的劣化影响了管道的使用性能【2】。改进摆向支架的设计和对管道进行更新是解决问题的主要措施。

4.1 改进摆向支架形式

摆向支架可将烟机入口管道热膨胀转化为支架的摆动,其顶部扇形支撑柄为主要承力点,支撑柄底部轴为滑动干摩擦。随着使用时间的延长,管道变形、滑动干摩擦处生锈可直接导致管道膨胀受阻,使得摆向支架出现图6中所示的承力点变形,从而导致扇形支撑柄在温度升降前后不摆动【3】。而滚珠盘支架结构的支撑底部固定,承力点采用活动滚柱,将滑动摩擦改为滚动摩擦,可有效避免上述问题出现。因此,采用滚珠盘支架对烟机入口4处摆向支架进行了更换。

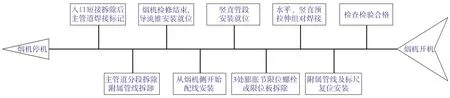

4.2 制定烟机入口管道更换工序

烟机入口管道的更换主要有9道工序(如图11 所示),以烟机停机为起点,烟机正常开机为终点,具体方法为:

图11 烟机入口管道更新9道工序示意

1) 为保证管道受热后膨胀至当前的相近位置,冷态管道的配管空间位置应该与当前位置接近,所以更换管道的第一步就是将烟机停机后短接拆卸,并对冷态管道进行标识,作为新管道配管的位置依据。

2) 拆除附属管线,并对预热线部位进行保护性拆除,此外,还需提前进行仪表的保护拆除。

3) 烟机检修和导流锥安装工序复杂,需要时间较长,所以烟机检修必须给出详细的时间节点,不可延误配管进度。

4) 从烟机侧开始配置管线。水平预留的118 mm预拉口提前用螺栓固定,并配管就位。此步安装管线的水平度异常关键,测量水平度的仪器不可过于简陋,按照设计要求应该使用千分表。

5) 竖管安装。将竖直管段预留的160 mm预拉口提前固定好,并将管道安装就位。此步安装管道的垂直度同样异常关键,测量垂直度的仪器不可过于简陋,按照设计要求同样应该使用千分表,与冷态管道的标识进行比对参照。

6) 拆除3个膨胀节的限位螺栓、限位板。膨胀节解除限位后就可以产生相应的角变形。此步必须保证全部限位得到拆除,否则将给后续管道强力预拉留下隐患。

7) 进行水平、竖直方向管道的拉伸对接组焊,拆除前期加装的固定组件,观察膨胀节的膨胀角变形是否按照预想的方向进行。

8) 附属管线的就位安装,包括仪表、管道标尺的恢复。

9) 检查主要管道内部是否有杂物、零部件的残留,从管道内部复查焊口部位;现场组焊焊口部位应100%射线拍照合格,并保证烟机开机各项参数正常。

4.3 更换烟机入口管道

烟机入口管道使用超过25年,管道和附属部件存在明显的高温蠕变,管道热膨胀后难以达到预设的运行膨胀效果,导致烟机管口受力和管件受力。定期更换烟机入口管道能够较好地解决上述问题。运行多年的老装置更换难度明显高于新建装置,主要表现在旧分段拆除、新管道分段预制组对方面。为保证工期、施工质量和施工安全,合理的分段拆除和预制尤为重要。本文所述装置中DN1200烟机入口管道分段组对示意如图12所示。利用短接、高温闸阀、高温蝶阀、膨胀节、设备管口对该管道进行分段,共分为13段,并按照要求留出预拉伸口,进行安装就位后的预拉伸。现场实际组装方法是从烟机侧水平组装,竖管段11、12、13组装后统一吊运就位。安装难度主要体现在三级旋风分离器框架的沉降、烟机壳体变形管口中心偏移,以及最后在管道组对时的合口校准。

5 结语

本文对烟机入口高温热力管道的膨胀问题进行深入分析,探索出一种科学实用的定量管道热位移监测方法。这种方法在该炼油厂140万t/a重油催化装置、200万t/a重油催化装置得到推广应用。通过制定科学合理的管道更换工序和摆向支架改进措施,使烟机入口管道存在的问题得到治理,生产隐患得以消除,为烟机乃至整个装置长周期平稳运行提供了有力保障。