铝板-铁氧体屏蔽对无线充电系统特性影响研究

2023-09-19安韵竹刘乐胡元潮黄涛杨明浩

安韵竹, 刘乐, 胡元潮, 黄涛, 杨明浩

(1.山东理工大学 电气与电子工程学院,山东 淄博 255000; 2.国网江苏省电力工程咨询有限公司,江苏 南京 210000)

0 引 言

无线电能传输技术操作方便,能够有效解决有线充电技术频繁人工插拔、布线混乱、安全隐患等问题。随着无线充电技术的推广应用,由无线充电系统产生的高幅值高频空间电磁辐射问题愈发严峻,因此无线充电系统电磁屏蔽设计成为无线电能传输技术推广应用的关键技术之一。

自无线电能传输技术概念提出以来,大量学者对无线充电技术进行革新,传输功率和传输距离不断提高,磁耦合谐振式无线充电技术成为目前应用最为广泛的无线充电技术[1]。谐振式无线充电技术将工频电流转换为高频电流,通过电容与线圈电感谐振补偿,并以磁场松耦合方式传输[2]。因此,传输空间中会存在大量漏磁场,对周边人和设备造成影响[3-4]。基于此,学者通过准静态法等方案对无线充电外辐射对人体及周边电磁场的影响进行了系统的研究,并制定了人体安全限值[5-6]。为了降低无线充电系统辐射,通常采用金属板结构作为无线充电系统的屏蔽方案,金属板结构可有效将漏磁限制在屏蔽范围内[7]。为了进一步提升屏蔽效能,可采用优化金属板结构的方案,但金属板影响无线充电系统正常运行,金属板涡流造成损耗增加[8-9]。韩国Kim注意到屏蔽结构对无线充电系统磁场分布的影响,并发现屏蔽结构会降低周围的磁场[10]。日本Yoshiki发现系统只用电屏蔽而忽略磁屏蔽时,系统效率明显下降[11]。为了减小金属板对无线充电系统的影响,有学者提出采用铁氧体材料作为辅助屏蔽结构,采用高导磁率材料收束磁场,降低漏磁[12]。随后,优化铁氧体结构,进一步提升了屏蔽结构的性能[13-14]。现阶段的研究对于无线充电屏蔽系统的设计已经有了显著的成果,但是金属板对无线充电系统参数的影响原理及影响规律研究仍需进一步完善,铁氧体缓解金属屏蔽结构对系统影响研究不足,铁氧体的几何结构优化问题仍有待进一步研究。

为了研究屏蔽结构对磁耦合谐振式无线充电系统电气参数的影响,本文首先理论分析铝板及铁氧体对无线充电系统电磁特性的影响机理;然后,建立磁耦合谐振式无线充电系统场路耦合模型,计算分析不同屏蔽结构对无线充电系统电气参数和磁场屏蔽的影响规律;基于此提出并优化铝板-铁氧体复合屏蔽结构,对比分析铁氧体结构对无线充电系统屏蔽效果和电气参数的影响;最后,通过模拟实验验证铝板及铁氧体对于无线充电系统电气参数的影响规律。

1 金属板及铁氧体对磁耦合谐振式无线充电的影响原理

1.1 磁耦合谐振式无线充电原理

磁耦合谐振式无线充电原理如图1所示。磁耦合谐振式无线充电系统首先通过逆变整流等模块,将工频电转换为符合设计电压幅值和频率的高频交流电,高频电流通过电容线圈补偿电路,将电能转化为高频磁场,通过发射端线圈释放;然后接收端线圈将磁场能转化为电能,并通过电容线圈电感补偿装置,通过稳压整流模块,将高频电流转化为直流电,为负载供电[15]。

图1 磁耦合谐振式无线充电原理图

1.2 串联谐振电路理论分析

无线充电系统在运行过程中会存在来自阻抗虚部的能量消耗,为了提升传输效率,引入补偿电路来抵消能量损耗[16]。通常情况下,补偿电路选择串联-串联的形式,如图2所示。

图2 串联-串联补偿电路

图2中:LF和LS分别为发射线圈电感及接收线圈电感;CF和CS分别为发射端补偿电容和接收端补偿电容;RL为负载电阻;M为互感。根据基尔霍夫定律可得,串联-串联谐振电路的电压电流关系表示如下:

(1)

式中:IF和IS为发射端和接收端的电流;Rm1是发射端的内阻;Rm2是接收端的内阻;RL为负载。当电路达到谐振时,式中阻抗的虚部互相抵消,式(1)可以化简为:

(2)

可得接收线圈电流表达式为

(3)

采用欧姆定律可得输出功率为

(4)

将电源输出功率与负载接收功率对比,得到系统的传输效率为

(5)

由式(5)可知,无线充电系统的运行效率与系统内阻、所带负载RL、工作频率ω以及耦合系数M均具有密切关系,工作频率和耦合程度的提升,会有利于系统传输效率的提高。

1.3 屏蔽理论分析

与电路中电流更易流过电导率大的支路相似,磁通更易流过磁导率高的支路。基于此原理,本文提出了磁耦合谐振式无线充电系统的被动屏蔽方案,磁场中欧姆定律如下:

(6)

式中:Φ为磁通;F为磁动势;R为磁阻;S为磁路截面积;i为电流;l为磁路平均长度。磁通与电流类似,选择低磁阻的路径进行流通。相较于空气,金属屏蔽材料的磁阻较低,因此,无线充电系统中泄露出的大部分漏磁被铝板吸收,使周围空气中的漏磁减小,从而达到屏蔽效果。无线充电系统在运行时所产生的高频交变磁场,泄漏至非工作区域的漏磁会在导体中产生感应电动势,形成众多小涡流,而涡流产生的磁场方向与原磁场的方向相反,可以用于抵消一部分原磁场,屏蔽材料中的涡流最终将能量以热损耗的形式消耗掉。

无线充电系统采用铝板屏蔽后,铝板内部存在涡流,可近似等效为无数个小电感。因此,采用铝板屏蔽后磁耦合谐振式无线充电系统的基尔霍夫定律的推导公式变换为:

(7)

将式(7)进行化简和解析,可得系统的接收端电流、发射端电流、负载功率分别如下:

(8)

(9)

(10)

式中

(11)

由于存在与铝板间的耦合,出现X分量,使得接收端电流分母出现上升,I2降低。并且I1是X的单增函数,X越大,则I1增加越多。发射端电流增加,即输入功率增加,但是接收端电流减小,从而负载的接收功率下降,将电源功率与负载接收功率对比,可得系统传输效率表达式为

(12)

由于存在铝板中的众多小电感,传输效率表达式(12)中分母部分相较之前出现了来自铝板结构的增量X,从而使分母增加,进而导致表达式数值降低,即传输效率降低。由于铁氧体具有收束磁场的能力,可在铝板屏蔽结构中增加铁氧体,通过铁氧体将更多的磁场限制在工作区域,降低铝板附近的磁场强度,使线圈系统与铝板间互感减小,从而减小损耗,提升无线充电系统传输效率。

综上所述,无线充电系统的工作状态可以通过观测发射端和接收端的电压及电流变化判断。当发射端电流上升且接收端电流减小时,即表明系统传输效率出现了下降,并且伴随着电感电压上升和负载电压的下降,因此,后续本文通过电压及电流参数研究系统的工作状态及评估屏蔽结构对系统的影响程度。

2 无线充电模型建立及磁场分布研究

2.1 磁耦合谐振式无线充电模型建立

基于磁耦合谐振式无线充电技术的基本原理,本文建立场路耦合无线充电系统有限元计算模型。线圈的内径为100 mm,外径167 mm,匝数17匝,导线直径3 mm;采用的电源为72 V,频率100 kHz。根据串联谐振公式计算,补偿电容采用28 nF,负载设置为50 Ω,传输间距为50 mm。

无线充电系统线圈的模型如图3(a)所示。为了简化计算并提升计算速度,在仿真软件中可以采用简化模型如图3(b)所示。

图3 无线充电线圈几何模型

由图3(b)的简化几何模型,设置多匝线圈,将磁场与电路外部耦合模块进行多物理场耦合计算,基于此计算无线充电系统模型。

2.2 磁耦合谐振式无线充电系统磁场分布

由于环境中的电磁场对其周围人身、设备等均会产生影响,为此国际ICNIRP-2010规定了不同频率下电磁场暴露提供标准限值[17-18]。在标准中规定了100 kHz频率下磁感应强度最高6.25 μT。对无线充电模型进行频域计算,得到无线充电系统切面的磁场分布如图4所示。

图4 线圈空间磁场分布云图

由图4可知,无线充电系统正常工作时,磁场呈现轴对称分布,线圈间距之间磁场分布最强,达到了1 131.7 μT,由中心向四周呈现放射性衰减分布,靠近线圈的位置磁场有明显的提升趋势。无线充电系统发射功率和负载接收功率分别为276.29 W和271.76 W,发射线圈和接收线圈中的电流分别是3.84 A和2.33 A;发射线圈、接收线圈和负载电压分别是254.84、176.49、116.57 V。

2.3 线圈轴线方向磁感应强度分布

为了对比线圈轴线方向磁感应强度分布特性,选取三维截线观测点如图5所示。垂直的截线与线圈中轴线之间的间距为L;水平截线与线圈底部的距离为H,取磁通密度数据。

图5 数据三维截线位置示意图

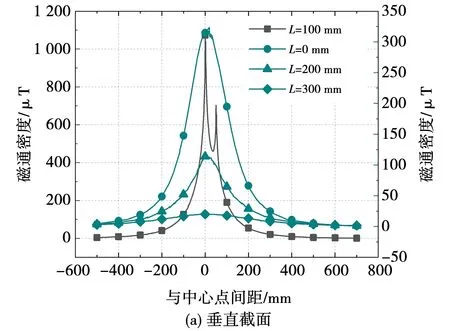

通过磁场计算得到轴线方向磁通密度的分布数据,如图6所示。

图6 L不同位置处磁通密度分布

由图6可知,垂直方向上,线圈位置处的磁场比系统中心位置的磁场要高,磁场幅值最高位置超过1 100 μT。逐渐远离线圈时,空间磁通密度呈下降趋势,距离线圈中心300 mm处的磁通密度比最高处下降一个数量级。水平方向上,磁场分布在线圈附近,仍是中心位置略低于线圈位置处的磁场,线圈外部磁场出现下降。距离中心421.5 mm处的磁通密度已经降至6 μT以下。逐渐远离线圈时,空间磁通密度明显下降。

3 铝板-铁氧体复合屏蔽结构的磁场屏蔽特性分析

为了研究屏蔽结构对无线充电系统正常运行产生的影响及屏蔽效果,本节计算分析了不同结构铝板、铁氧体结构对无线充电系统周围空间磁场分布特性及系统参数的影响,通过观测电压及电流的变化,分析系统运行情况。

3.1 不同铝板屏蔽结构计算

为了研究铝板结构对于无线充电系统磁屏蔽效能及系统参数的影响,构建4种不同结构的铝板屏蔽模型,如图7所示。

图7 不同几何形状铝板屏蔽结构示意图

图7中,结构1采用上侧和下侧两部分的铝板作为屏蔽装置,厚度为2 mm,边长为400 mm。顶部距接收线圈50 mm,底部距发射线圈100 mm。结构2考虑到侧面水平方向磁场辐射,增加侧面金属板结构,厚1 mm,边长450 mm,高200 mm。结构3考虑到无线充电系统的机动性,将结构2的基础上,优化金属板结构,形成盒式结构金属板作为屏蔽结构。结构4在结构3的基础上,缩小铝板与线圈间距,减小系统所占体积,上侧间距为30 mm,下部间距50 mm。4种铝板屏蔽结构作用下,无线充电系统水平方向及垂直方向磁场分布如图8所示。

图8 采用不同铝板结构时无线充电系统的磁场分布

图8中,增加上侧和下侧金属屏蔽板可有效将磁场屏蔽在工作区域内,但侧面仍存在大量漏磁。增加侧面屏蔽板后,水平方向的磁场有一部分被屏蔽,但在侧面和上下屏蔽板交接的部位磁场强度比较大,并且此处磁场泄露十分严重。当结构优化为盒式结构后,屏蔽结构有效的将侧面磁场强度较高的位置进行屏蔽处理,并有利于无线充电系统的机动性。然而当缩小金属板与线圈间距时,系统中磁场大大降低,整体传输功率下降,传输间距内磁场明显降低,对无线充电系统影响较严重。顶部铝板上方10 mm处水平方向由位置-200 mm至200 mm位置处磁通密度分布曲线如图9所示。

图9 屏蔽板外侧磁场分布

根据4种铝板屏蔽结构下无线充电系统外侧磁通密度分布,当只增加上下两侧铝板结构时,系统侧面的磁场泄露十分严重,导致观测线位置的磁场强度出现两端较高、中间低的分布情况,并且截线磁通密度最高的位置达到了105 μT以上。当增加侧面屏蔽时,侧面泄露出现明显的下降,但是磁通密度仍高达60 μT。采用盒式屏蔽铝板结构时,观测线位置的磁场数值降低到10 μT,但是仍有部分位置的磁通密度高于标准限值6.25 μT。缩小金属板尺寸时,铝板附近磁场强度增加,从而涡流增加,导致铝板对无线充电系统的影响加剧,使得系统功率和外界磁场出现降低。增加铝板结构前后,4种无线充电系统的电气参数出现如下变化,如表1所示。

表1 增设铝板后无线充电系统电气参数

由表1可知,当增加铝板后,发射线圈中的电流出现明显上升趋势,并且电压均出现明显的上升,与系统正常工作时对比发现电压上升了1.9倍。当缩小铝板尺寸时,系统电流与电压均出现明显降低,负载电压降低比较明显,由124.28 V骤降至59.34 V,功率和效率受到的影响比较大。结构3发射功率和接收功率分别为528.33 W和308.92 W,效率下降至58.47%。增加铝板改变了原磁场的分布,铝板等效的小电感与原系统形成耦合机制,使系统的耦合系数出现了变化;另一方面,漏磁在铝板中感应出涡流造成损耗,提升了电源端的电压及电流。

仅采用铝板作为屏蔽时,系统发射端电压及电流均会增加,电源输出的功率增加,接收端电流增加较小,甚至出现下降趋势,使得系统传输效率下降。铝板屏蔽模型计算结果表明:金属屏蔽结构严重干扰系统的正常工作,并降低传输效率。

3.2 金属屏蔽板-铁氧体复合屏蔽结构

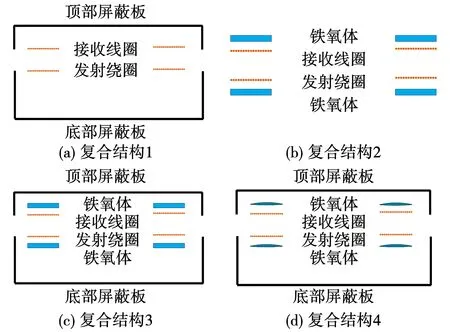

由于金属板中涡流大小与磁场大小有关,为了缓解金属屏蔽板对无线充电系统的影响,采用铁氧体作为无线充电屏蔽结构内侧材料。铁氧体具有高磁导率、低电阻率的特点,通过将磁场收束,减小铝板中磁通量,从而降低涡流。选取4种铝板结构如图10所示,研究铁氧体对铝板损耗的缓解作用。

图10 金属-铁氧体复合结构屏蔽板模型

图10中模型分别为:结构1只采用铝板作为屏蔽结构;结构2只采用圆盘结构铁氧体,厚度10 mm,半径与线圈一致,距线圈10 mm;结构3在金属板结构基础上增加圆盘式铁氧体结构,铁氧体几何结构与结构2一致,如图11所示;结构4在结构3的基础上,改变铁氧体结构,将厚圆盘结构的铁氧体降低厚度,并削减两端,形成“凸透镜”形状的几何结构,减少铁氧体使用量,降低成本及系统的重量。计算磁场分布云图如图12所示。

图11 优化前后铁氧体结构截面示意图

图12 增设复合结构后无线充电轴向磁场分布

图12中,只使用铝板结构,虽然具有明显的磁场屏蔽效果,但损耗大且使得无线充电系统的发射端电压升高,负载电压下降,并且发射线圈电流增加。只采用铁氧体结构时,由于其磁场收束能力,将磁场收束在工作区域内,但漏磁比较多。当二者结合时,铁氧体将大部分磁场限制在线圈附近,剩余的少量漏磁被金属板吸收及屏蔽掉,磁场辐射明显减小。增设4种屏蔽结构时,无线充电系统电气参数变化如表2所示。

表2 增设铁氧体后无线充电系统电气参数

由表2可知,当增加铁氧体后,无线充电发射线圈的电压明显降低,由7.34 A降低至3.26 A,并且接收线圈的电流降低了0.39 A。发射线圈的电压也恢复至240.63 V,但是由于铁氧体改变了系统附近的磁场分布,负载电压降低,功率下降。改变铁氧体结构后,线圈发射功率和接收功率由235 W和221.16 W变为310.4 W和299.79 W,效率由94.11%变为96.58%。铁氧体结构优化后,有利于成本降低,并且系统功率有了提升,系统的电压和电流更贴近正常工作的参数。对比不同结构中,铝板内部电流密度的分布云图如图13所示。

图13 增设复合结构后金属板内的电流密度分布

由图13可知,为加铁氧体时,金属板中存在大量的涡流,尤其是靠近线圈的部分以及两侧边缘位置,电流密度比较高,金属板上平均电流密度为1.97×105A/m2。增加铁氧体后,顶部和底部靠近线圈位置的电流密度锐减,在金属板四周边缘处存在少部分涡流,金属板平均电流密度为7.05×104A/m2。

无线充电系统添加复合屏蔽结构后,对外界辐射基本被限制在屏蔽结构内部空间,外界辐射降低,金属板内部电流密度下降了64.21%。系统正常工作时,系统电气参数发射端电压为254.84 V,电流为3.84 A,采用铝板结构时,电压和电流分别上升至411.5 V和7.34 A,效率降低至58.47%,采用复合结构时,电压和电流分别降低至298.62和4.31 A,效率提升至96.58%。铁氧体计算结果表明:铁氧体结构在保证系统屏蔽能力的基础上,系统电参数的波动变化被明显改善。

4 实验验证

为了验证铝板对于无线充电系统电气参数的影响,及增设铁氧体后系统参数稳定性得到改善的相关结论,本文搭建了模拟仿真实验进行定性研究,分别测试了无屏蔽、添加铝板屏蔽和添加复合结构屏蔽结构时无线充电系统电压电流参数,实验线圈及磁场观测位置示意图如图14所示。

图14 模拟实验线圈及观测点位置示意图

线圈采用直径3 mm的漆包线绕制匝数为17匝,内径100 mm的圆盘线圈。受实验条件所限,仅开展了定性实验分析,本模拟实验采用信号发生器作为电源,搭建实验平台如图15所示。

图15 无线充电模拟实验平台

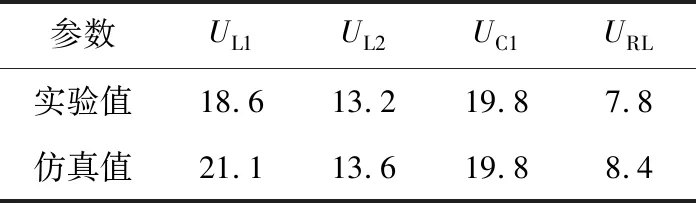

实验采用的负载为50 Ω,电容值为25 nF,经RCL测试仪测得电感数值为92.2 μH和94.2 μH。信号发生器设置峰-峰值为20 V,频率为100 kHz的正弦信号。由于信号发生器的输出能力有限,故采用电流源作为仿真的电源,由发射端电容电压计算可得发射端电流为0.155 A,将模型的电路中电压源替换为电流源计算测量正常工作时,无线充电系统电气参数如表3所示。

表3 正常工作时系统电气参数测量值

表3中,UL1与UL2为接收线圈电压;UC1为发射端电容电压;URL为负载电压,单位均为V。发射线圈电压的测量值与计算值存在误差为11.8%,接收线圈及负载电压误差为2.9%和7.1%。

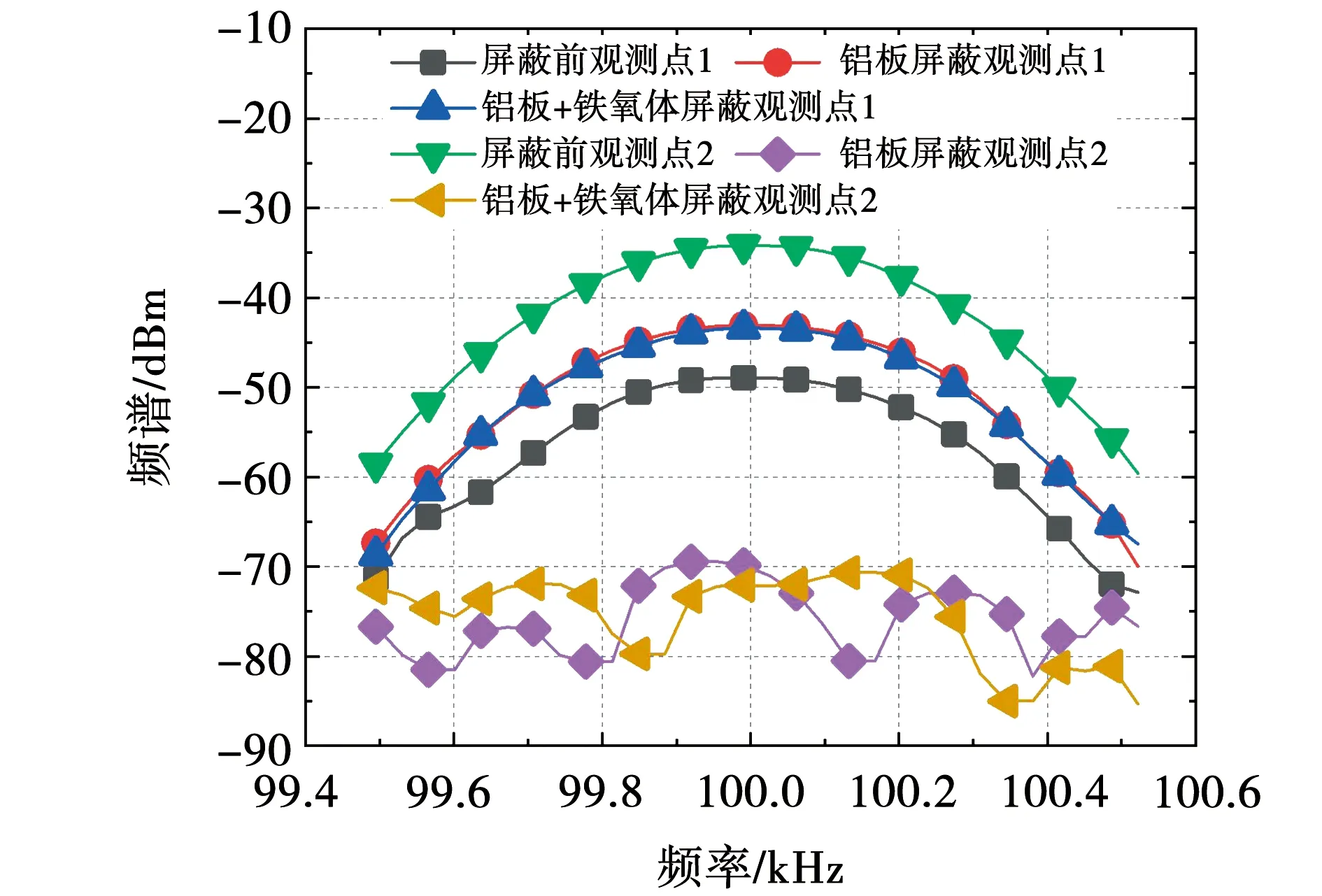

为了研究屏蔽结构对无线充电系统的影响,在无线充电系统上方增加一个铝板,对比铝板增加前后系统参数的变化,然后在铝板下面增加铁氧体结构,对比结构变化前后无线充电系统电气参数变化。选择如图14图(c)所示观测点1和观测点2,采用频谱分析仪测量辐射数值如图16所示。

图16 观测点频谱分析

如图16所示,采用金属板和铁氧体后,线圈内部的磁场会加强,这是由于大量的漏磁被金属屏蔽板限制在传输范围内,从而造成内部磁场加强。施加金属屏蔽板后,外部观测点磁场强度明显下降,添加铁氧体后,在100 kHz处,磁场进一步出现降低。对比上述模型所测电气参数变化如表4所示。

表4 设置不同屏蔽结构时系统电气参数测量值

当采用铝作为屏蔽结构时,无线充电系统的电气参数中,发射线圈及发射电容的电压出现上升趋势,分别由18.6 V和19.8 V上升至19.2 V和21.6 V。但是接收线圈电压及负载电压出现下降趋势,由13.2 V和7.8 V下降至11V和6.64 V。当增设铁氧体结构时,无线充电系统发射线圈及发射电容电压下降至18.6 V和20.6 V,逐渐恢复正常工作状态,并且接收线圈电压及负载电压提升至12.3 V和7.36 V,传输效率相较于单一铝板结构有明显提升。

对比实验数据可知,仅采用铝作为屏蔽结构,系统电气参数变化显著,增加铁氧体结构后,无线充电的电气参数基本恢复至正常工作状态,表明铁氧体具有明显缓解铝板对系统影响的作用。

5 结 论

本文理论分析了金属板及铁氧体对磁耦合谐振式无线充电系统的影响原理,建立磁耦合谐振式无线充电系统场路耦合模型,提出并优化铝板-铁氧体复合屏蔽结构,分析铝板-铁氧体复合屏蔽结构对无线充电系统的影响并通过实验验证。

1)铝板结构影响无线充电系统的磁场屏蔽效果,可有效降低无线充电系统外部磁场强度,但漏磁场在不同铝板结构感应产生涡流不同,增加系统损耗不同,对无线充电系统的电气参数影响程度不同。采用“盒式”铝板结构3,发射线圈电压、电流由254.84 V、3.84 A上升至486.1 V、8.1 A,电源输出功率增大,无线充电系统传输效率降低。

2)采用“凸透镜”式铁氧体-铝板复合结构可减小铁氧体厚度,且对无线充电系统的电气参数影响最小。相较于铝板屏蔽系统,该复合结构将发射线圈电压、电流降至298.82 V、4.31 A,系统的传输效率有效提高。

3)铝板-铁氧体屏蔽无线充电系统的空间磁场分布、电气参数实验测量结果与仿真结果具有一致性,验证了铝板-铁氧体复合屏蔽能有效屏蔽无线充电系统的磁场辐射且改善铝板对无线充电系统的电气参数的影响。