直行程电动执行器电位器连接臂磨损试验分析

2023-09-19马传鑫李晓兰

马传鑫,李晓兰

(重庆川仪自动化股份有限公司执行器分公司,重庆 401121)

电动执行器广泛应用于现代工业控制系统中,其在控制系统需要对阀门实现控制、调节时,确保阀门开度在指定位置,保证系统正常工作,实现对各种过程参数的自动控制[1]。电位器是用于阀位检测的装置,能够实时检测阀位开关行程变化[2]。电位器由3个外接电气端子组成,其中有2个固定端、1个变化端,变化端与电位器内部的滑动端子的电气点相连,滑动端子的滑动块与执行器的阀位轴用连接装置相连,当执行器接收输入信号后,阀位发生改变,推动电位器滑动块在电位器两个固定端之间运动,电位器的输出电压随位移的变化发生改变,从而实时反馈执行器的阀位变化[3]。由于电位器结构简单、使用方便、价格便宜,因此被广泛运用于精度要求相对较低的场合[4]。

目前针对直行程执行器电位器滑动端连接方式及磨损的分析研究相对较少,研究成果主要集中在位移传感器的迭代更新、利用算法提高控制精度等方面,对滑动端连接结构和不同材料的对比研究及试验数据相对缺失。贺春才等[5]通过联轴器连接电位器滑动轴和传动轴,结构简单、方便调试。李一峰等[6]设计了一种适配于圆弧面的直滑电位器的档位调节机构,可提高设计局限性。昌学年、刘焱等[7-8]分析对比了不同类型位移传感器的工作原理、优缺点等,用户可根据自身需求选择对应的传感器。何宏斌等[9]通过分析确定调速器发生故障的原因是振动引起的电位器绕线与滑动端频繁振动磨损。

由于电位器滑动端的存在,故电位器滑块易发生磨损,造成使用寿命变短、精度降低。本文为解决电位器滑动块磨损问题,针对原始电位器连接臂结构,提出了3种方案——替换材料、改变接触方式、增加橡胶保护套,依次进行X,Y,Z3个方向的振动试验。然后依据试验结果,优选出更合理的结构方案,为工程实际提供理论支撑和参考依据。

1 直行程电动执行器构成

直行程电动执行器主要用于各类直线运动阀门的启闭、调节。图1为直行程执行器内部示意图,电位器垂直安装在箱体内,与阀位轴平行,电位器滑动端滑块与电位器连接臂刚性连接,连接臂用螺钉与阀位轴用螺钉拧紧,保证其垂直度。电动执行器工作时,电机带动蜗轮转动,蜗轮带动阀位杆转动,实现阀位杆的上下移动,阀位杆的上下直线运动带动连接臂上下移动,从而带动电位器移动端滑块在导轨内做上下直线运动,进行阀位位置数据采集,实现阀门的开关。

图1 电位器连接臂位置示意图

2 电位器滑块连接臂方案对比

电位器连接臂原始结构为钣金折弯件,如图2所示,连接臂左侧与电位器滑块刚性连接,右侧用螺钉与阀位轴相连。

图2 连接臂原始结构

方案A,电位器连接臂工作原理如图3所示,实物图如图4所示。保持原始结构形状,将电位器连接臂材料替换为聚四氟乙烯,同时增大电位器滑块与连接臂的接触面积,保持原面接触的接触方式。

图3 方案A 图4 方案A连接臂

方案B,电位器连接臂工作原理如图5所示,实物图如图6所示。连接臂材料替换为聚四氟乙烯,同时在连接臂上、下两端都安装小型球头柱塞,改变接触方式为球面接触,球头柱塞由滚珠、弹簧和螺钉组成,可在竖直方向承受一定弹力,滚珠在竖直方向受到挤压,可上下运动,具有一定弹力,起减少磨损的作用。

图5 方案B 图6 方案B连接臂

方案C,电位器连接臂工作原理如图7所示,实物图如图8所示。连接臂材料替换为聚四氟乙烯,增大接触面积,保持原面接触的接触方式,同时在电位器滑动端滑块部位增加硅橡胶保护套。

图7 方案C 图8 方案C连接臂

3 振动试验

振动试验的目的是通过试验验证3种电位器连接臂在高强度载荷下能否满足使用要求,并验证3种方案的可行性。振动试验采用的三轴向振动台规格型号为ACT2000-R0220S,具体工作参数见表1。

表1 振动台工作参数

3.1 试验步骤及内容

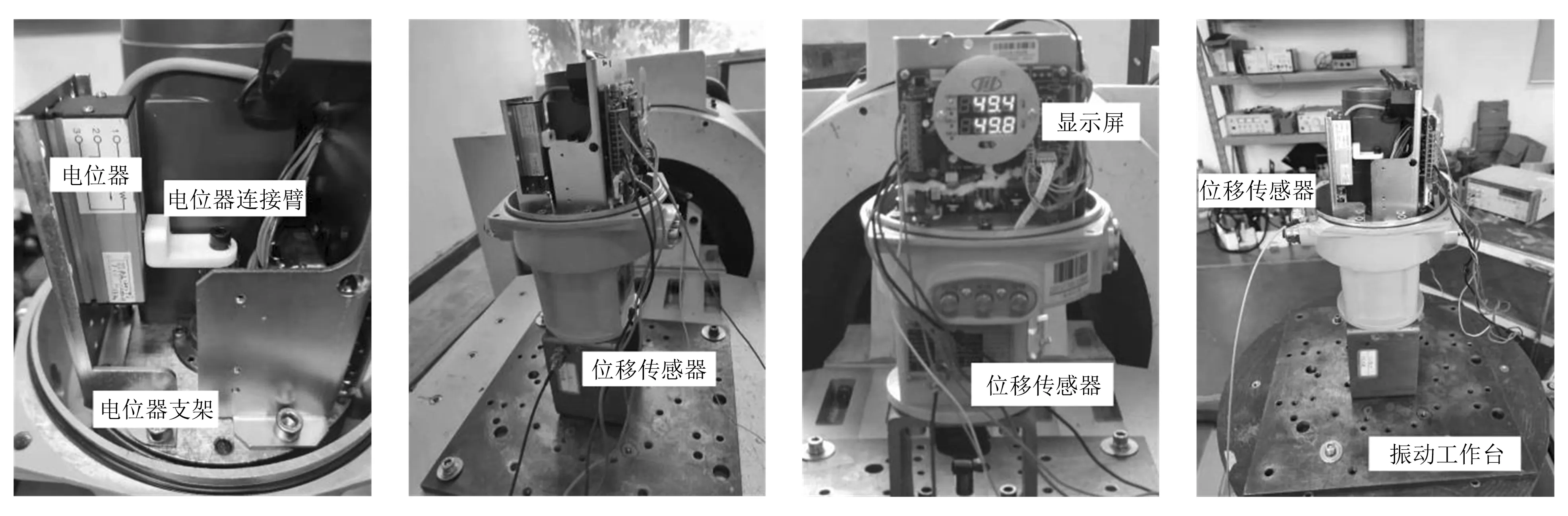

按照方案A、B、C的顺序,依次将连接臂一端用螺钉安装在阀位轴轴心位置,另一端与电位器滑块按不同方案分别连接,根据正确安装条件和安装位置,保证其安装垂直度和平行度,如图9所示。定义坐标系方向如图10~图12所示,电位器滑块剖视面为X轴正方向,电位器指向执行器显示屏方向为Y轴正方向,电位器滑块向上移动方向为Z轴正方向。分别于底部支座和箱体面安装位移传感器,采集其X、Y、Z3个方向的振动位移数据,根据现场反馈数据和实际情况分析,在X、Y方向分别输入100 Hz的正弦波频率,Z方向输入115 Hz的正弦波频率,试验时长为30 min。分别在振动试验结束后取下连接臂,观察并记录连接臂和电位器滑块两者的磨损状态。

图9 连接臂安装位置 图10 X方向振动 图11 Y方向振动 图12 Z方向振动

3.2 试验结果及分析

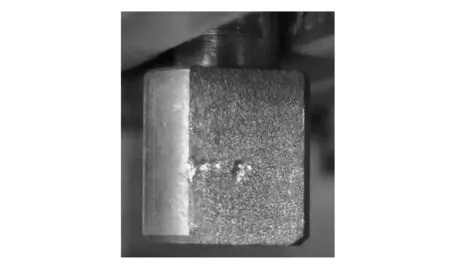

方案A,在X、Y方向输入正弦波时,电位器连接臂材料基本无磨损,电位器滑块无磨损;在Z方向输入正弦波时,连接臂上下斜对角出现了肉眼可见的磨损,如图13所示,电位器滑块右下角吸附连接臂磨损后留下的材料如图14所示。

图13 Z方向振动连接臂磨损

图14 滑块吸附材料图

方案B,电位器滑块整体磨损严重,电位器连接臂部分基本无磨损。在X方向输入正弦波时,电位器滑块安装位移传感器一侧有横向条状划痕,如图15所示;在Y方向输入正弦波时,电位器滑块无明显磨损;在Z方向输入正弦波时,滑块上下表面与小型球头柱塞滚珠接触部分均有肉眼可见凹坑,如图15和图16所示。

图15 X、Z方向滑块上表面磨损图

图16 X、Z方向滑块下表面磨损图

方案C,在X,Y,Z3个方向输入正弦波,电阻器连接臂基本无肉眼可见磨损,硅橡胶保护套与滑块充分贴合,无明显磨损,电位器滑块无磨损。

分析试验结果可知,在Z方向输入正弦波时,方案A中连接臂、方案B中电位器滑块均出现不对称磨损,原因是电位器滑块实际平行度与精度较差,现场使用时应保证滑块的平行度和安装支撑架的垂直度;当采用聚四氟乙烯材料与电位器铜滑块面接触时,基本可以满足使用要求;在Z方向输入正弦波时,采用具有弹性的小型球头柱塞与滑块接触时,滚珠硬度太大,会对铜滑块造成较大磨损,不利于精度补偿,可替换硬度小于铜质的滚珠材料;方案C中,采用硅橡胶保护套和聚四氟乙烯材料的连接臂面接触效果最好。

4 结束语

本文针对电位器连接臂连接方式和磨损问题,提出了3种设计方案,通过振动试验模拟现场实际工况,优选出最优方案,为后续提高执行机构电位器精度提供了一种新的解决思路。试验结果表明,采用替换材料和增加硅橡胶保护套装置,能够快速有效地解决现场问题,对指导工程实际具有一定的参考价值。但是,目前的研究工作仅限于当下方案的最优选择,后续会继续跟进用户现场使用情况做进一步的优化和改进。