主被动解锁相结合的飞行器锁紧装置设计

2023-09-19李微微张保刚俞刘建

李微微,张保刚,许 斌,俞刘建,夏 津

(上海机电工程研究所,上海 201109)

随着航空航天技术的快速发展,各类新型飞行器应运而生。锁紧装置作为飞行器系统的重要组成部分,在飞行器贮存、运输、发射、飞行及分离等多个任务阶段具有锁紧连接和快速解锁的功能,对飞行器发射任务的成败起到至关重要的作用[1]。近年来飞行器朝着飞得更高、更远和更快方向发展,对于锁紧装置的性能提出了越来越高的要求。按驱动方式区分,锁紧装置主要有火工驱动型锁紧装置和非火工驱动型锁紧装置[2]。非火工驱动型锁紧装置在20世纪90年代开始逐渐兴起,主要以电机触发[3]、形状记忆合金触发[4]、电磁铁触发[5]、石蜡触发[6]等为主体,并在一些飞行试验中得到了应用,但其存在可靠性低、承载力小、机构复杂等问题,尤其不适用大过载、高冲击、强振动的环境。而火工驱动型锁紧装置在星箭分离、火箭级间分离、导弹发射分离等环节应用广泛[7],以爆炸螺栓、切割器、分离螺母等为其应用主体[8]。

本文基于平行四边形机构原理,提出一种基于主被动解锁相结合的飞行器锁紧装置,采用火工爆炸螺栓主动解锁和二级锁紧销被动机械解锁的两级锁紧解锁方式,完成了产品样机研制和性能测试,技术指标满足设计要求。

1 设计需求分析

飞行器锁紧装置在飞行器贮存、运输、发射及解锁分离各个任务阶段都发挥着极为重要的作用,因此需要根据工作任务对设计需求进行分析。

1)功能需求。在贮存、运输及发射阶段,保证飞行器可靠锁紧,有效适应运输及发射阶段的大过载、高冲击及强振动载荷环境;在解锁分离阶段,快速完成一级主动解锁和二级被动解锁;在锁紧装置实施两级解锁的过程中,运载体内无多余物产生;在飞行器分离过程中,锁紧装置不与其发生干涉。

2)指标要求。锁紧装置需能承受78 kN轴向载荷;一级锁紧释放模块在解锁指令给出后需在30 ms内完成解锁;锁紧装置一级主动解锁完成后,二级锁紧释放模块需能承受1 kN的过载及振动载荷;锁紧装置总质量不超过10 kg(不含安装座)。

2 锁紧装置设计

主被动解锁相结合的飞行器锁紧装置基于平行四边形机构原理进行设计,利用平行四边形机构的平动特性实现飞行器锁紧及解锁,机构运动可靠、结构轻巧。装置包含一级锁紧解锁模块和二级锁紧解锁模块。一级锁紧解锁模块采用爆炸螺栓进行锁紧,利用承载连杆进行承载,并在分离点实现可靠、快速主动解锁。二级锁紧解锁模块主要在一级锁紧解锁装置解锁后,有效克服飞行振动及过载环境,并在飞行器分离时利用动力装置将二级锁紧销沿轴向拉断,实现二级锁紧解锁模块被动解锁。

2.1 装置总体构成

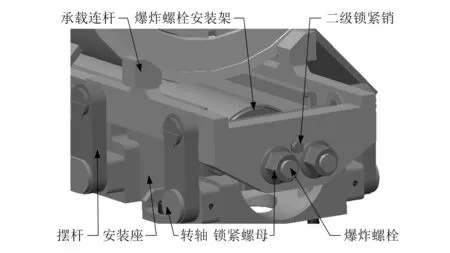

如图1所示,主被动解锁相结合的飞行器锁紧装置由承载连杆、爆炸螺栓安装架、二级锁紧销、爆炸螺栓、锁紧螺母、安装座、转轴及摆杆等组成。

图1 锁紧装置总体构成

2.2 一级锁紧解锁模块设计

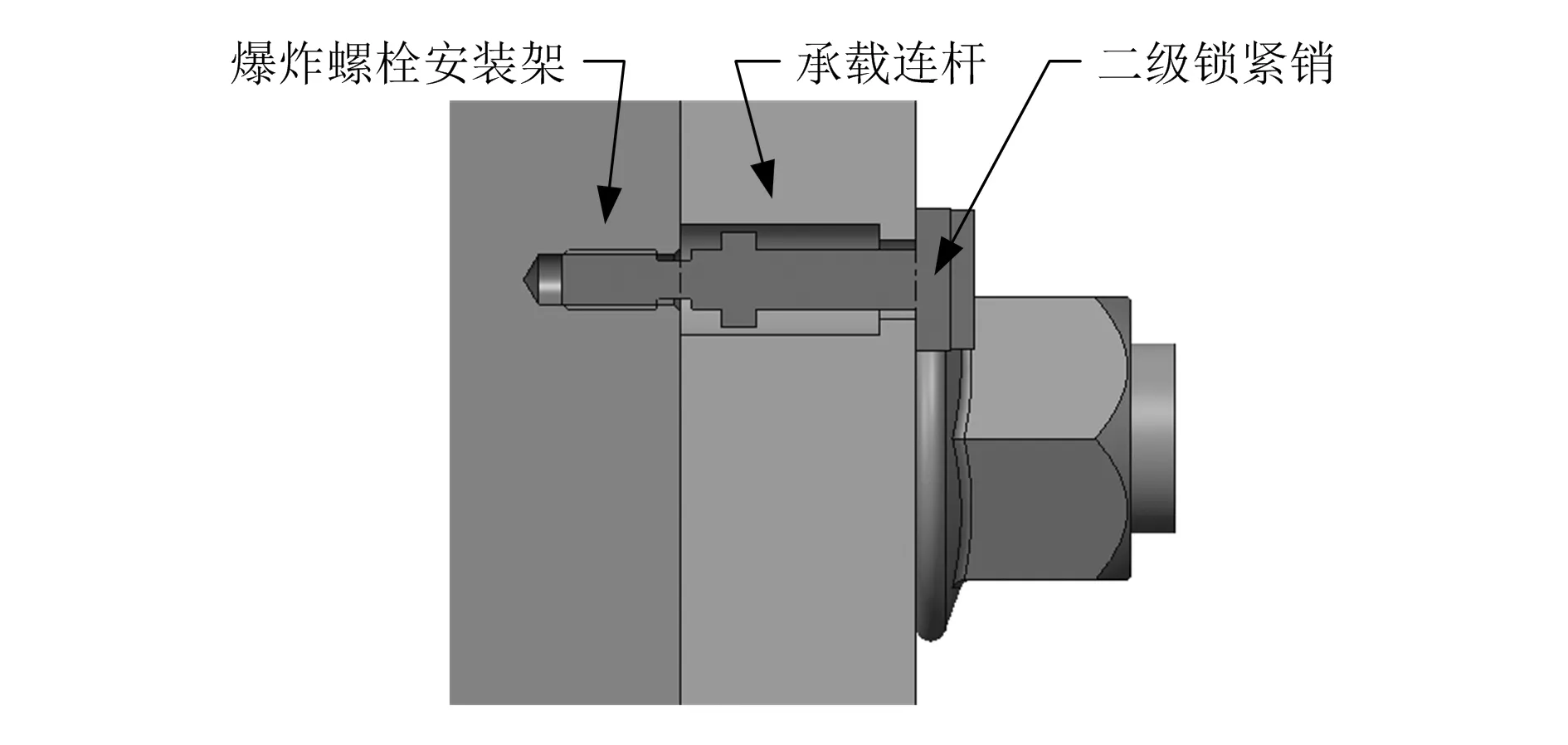

如图2所示,一级锁紧解锁模块主体由平行四边形机构和爆炸螺栓及锁紧螺母组成。爆炸螺栓左侧与爆炸螺栓安装架相连,右侧通过锁紧螺母进行锁紧,采用双爆炸螺栓对称布置,有效克服运输及发射过程的恶劣环境,实现飞行器有效锁紧。

图2 一级锁紧模块

爆炸螺栓本体使用13Cr11Ni2W2MoV,其为马氏体耐热钢,热处理后抗拉强度不低于1 080 MPa,爆炸螺栓承载面拉断载荷F0为:

F0=0.65σb×πd1h

(1)

式中:σb为材料抗拉强度,d1为预断面直径,h为预断面厚度。

拉断载荷与预断面直径和预断面厚度息息相关,最终爆炸螺栓预断面直径设计为12 mm,预断面厚度设计为2.5 mm,单个爆炸螺栓能够承受66.16 kN载荷,双爆炸螺栓并联布置可承受132.32 kN载荷,满足78 kN轴向载荷使用要求。

到达分离点后,爆炸螺栓根据控制指令进行主动解锁,在爆炸冲击力作用下,爆炸螺栓螺钉头带着锁紧螺母高速飞出运载体,有效避免多余物产生。一级锁紧解锁模块利用火工锁紧解锁方式,具有承载能力强、解锁可靠性高、解锁动作快等优势。

2.3 二级锁紧解锁模块设计

如图3所示,二级锁紧解锁模块主体为二级锁紧销,二级锁紧销采用易断裂不脱落双段螺纹结构形式,左侧通过螺纹安装在爆炸螺栓安装架上,右侧利用轴肩与承载连杆面面接触,并在轴肩与左侧螺纹间设置了薄弱段和中部螺纹段。在一级锁紧解锁模块可靠完成解锁后,二级锁紧解锁模块仍要能够承受1 kN过载及振动载荷,因此需对二级锁紧销进行合理设计。

图3 二级锁紧模块

金属材料理论承受轴拉载荷F计算公式[9]为:

(2)

式中:d为二级锁紧销薄弱段直径。

承载能力与材料和直径息息相关,最终二级锁紧销材料选择5A06,薄弱段直径设计为3.3 mm,能够有效承受1.5 kN载荷,满足使用要求。

飞行器分离指令给出后,在动力装置作用下,二级锁紧销可靠被拉断,平行四边形机构完成翻倒,彻底解除对飞行器的轴向约束,二级锁紧解锁模块有效完成被动解锁过程。在中段螺纹作用下,断裂后的二级锁紧销自由段可靠留在承载连杆上,确保飞行器分离后无高速飞出的脱落物产生。

3 锁紧装置承载性能仿真分析

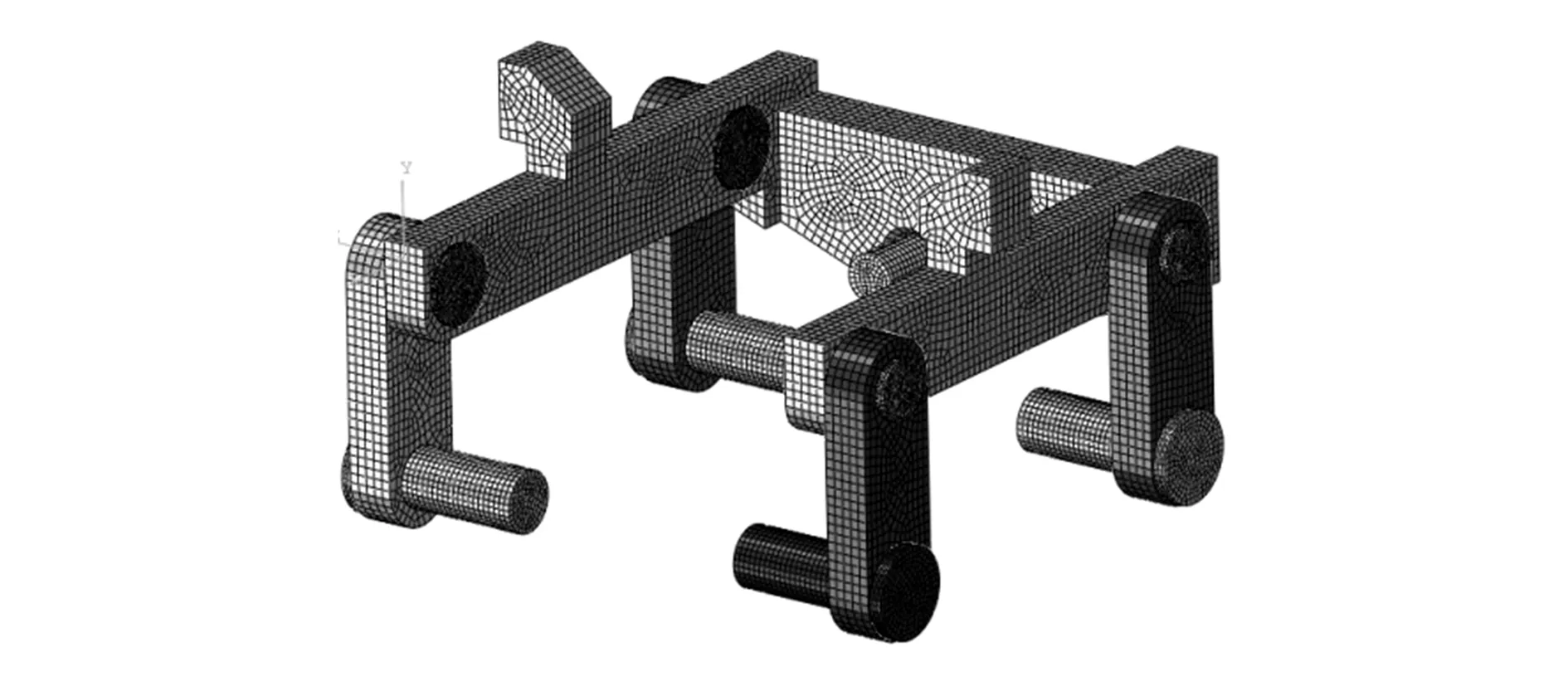

锁紧装置在贮存、运输及发射阶段,主要依靠一级锁紧释放模块承受轴向过载。基于ABAQUS[10-11]针对一级锁紧释放模块进行承载性能仿真分析,仿真条件为轴向载荷78 kN。为了提升计算速度和网格质量,针对装置模型进行简化,去除无影响的零部件及结构特征,利用C3D8I单元完成网格划分,如图4所示。

图4 网格模型

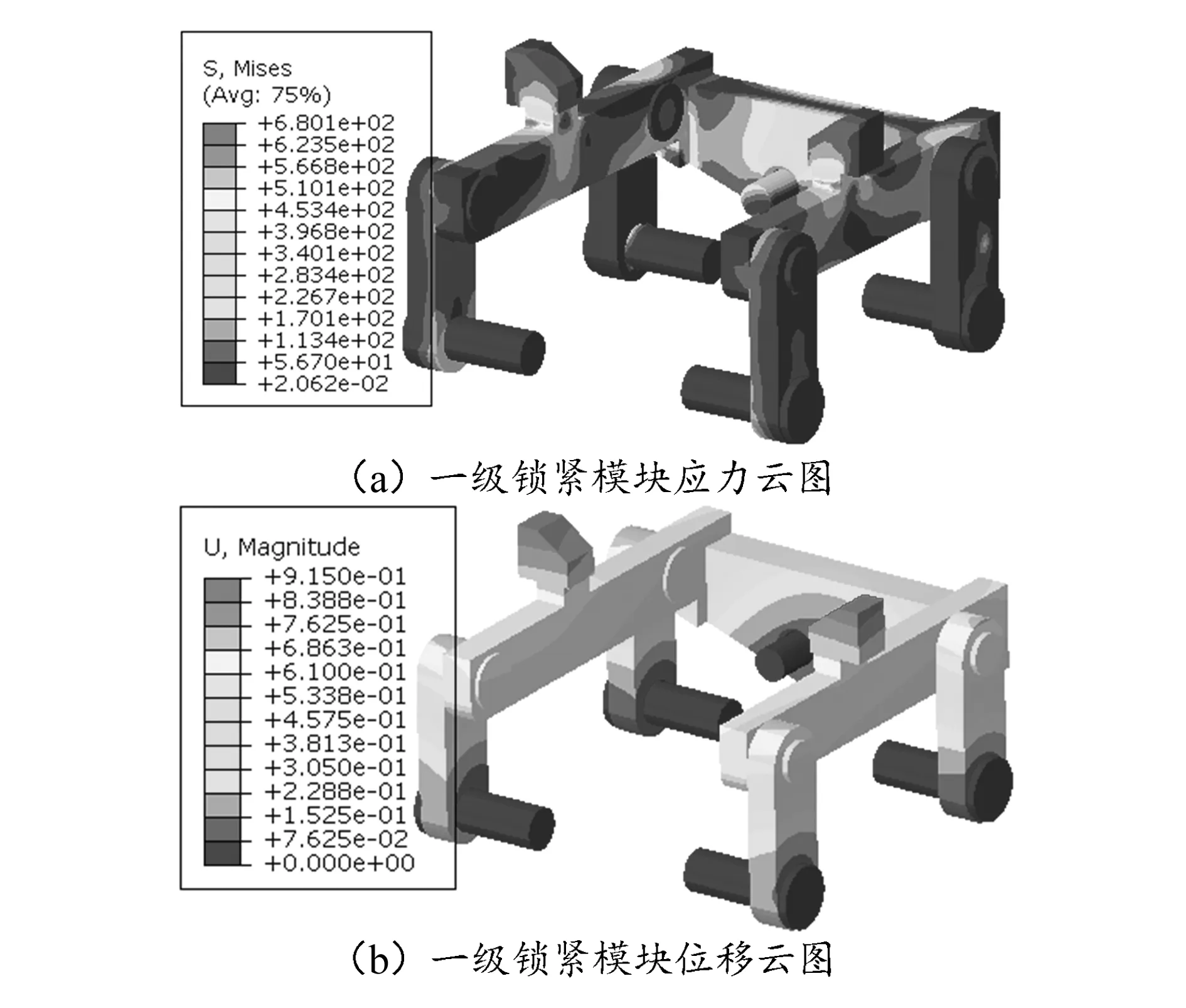

将78 kN轴向载荷施加于有限元模型中,分析结构应力及变形响应情况,计算结果云图如图5所示。

图5 一级锁紧模块计算结果

计算结果显示:接触应力最大值为680.1 MPa,出现在承载连杆与飞行器相接触的两侧凸台位置。承载连杆材料为40Cr,其抗拉强度及屈服强度分别为980 MPa和785 MPa,大于承载连杆的最大接触应力。最大变形与最大接触应力出现位置相同,最大变形为0.915 mm,对装置工作性能无明显影响。

综上所述,锁紧装置的承载性能满足要求,且具有一定安全裕度,能够安全承载78 kN轴向载荷。

4 地面原理样机试验

4.1 二级锁紧解锁模块验证试验

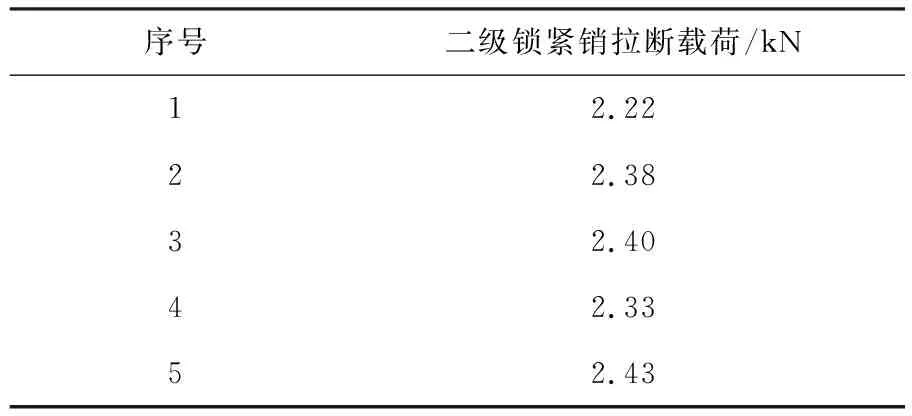

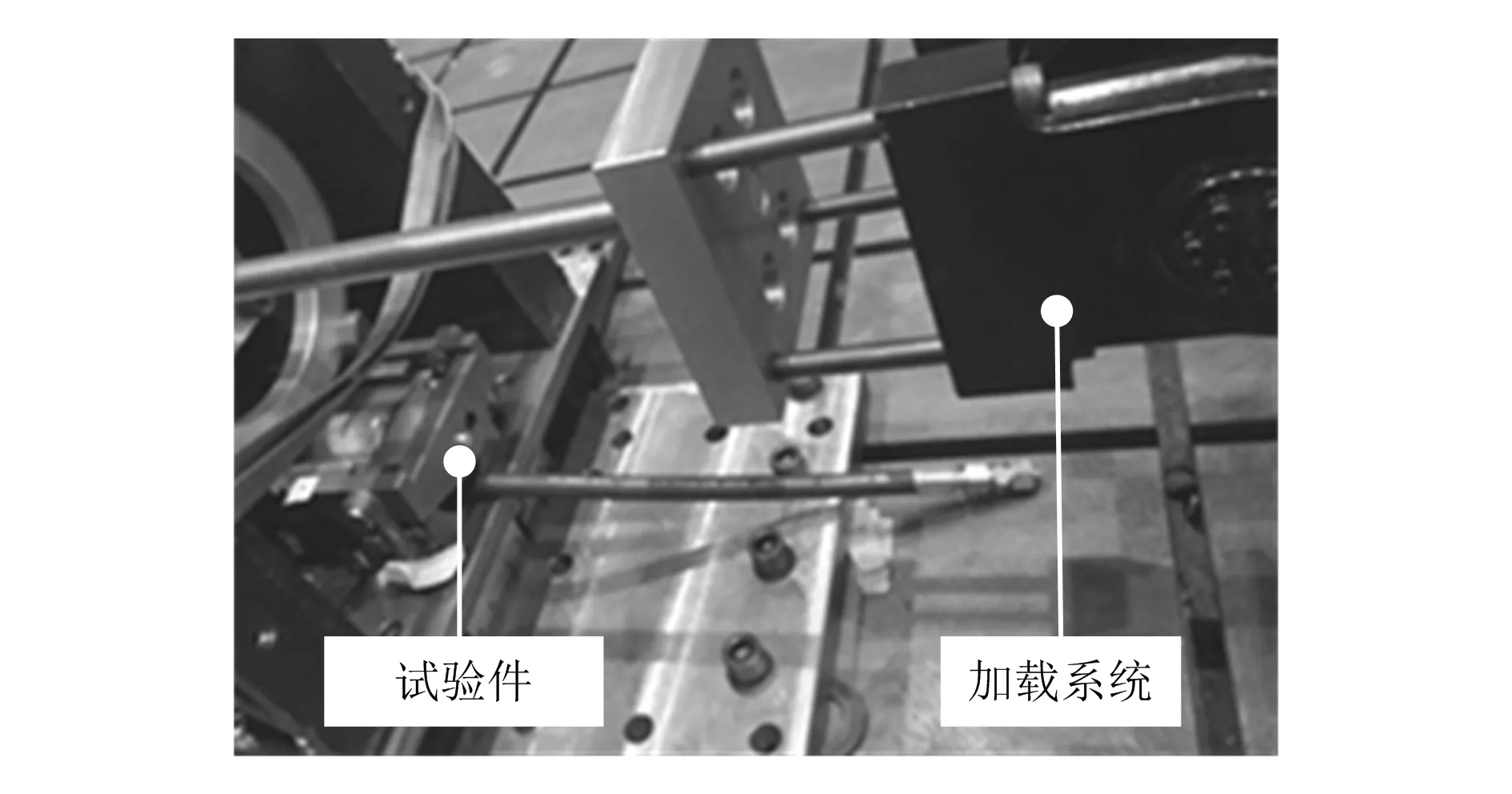

对二级锁紧解锁模块承载性能进行考核,能够获取二级锁紧销实际拉断载荷。试验系统如图6所示(系统不含爆炸螺栓),试验利用加载系统施加轴向载荷。试验正式开始前先进行空载轴拉试验,获取试验系统的摩擦阻力。正式拉断试验重复实施5次,分别获取二级锁紧销的拉断载荷,见表1。

表1 二级锁紧销拉断试验结果

图6 试验系统

二级锁紧解锁模块试验结果表明,试验系统的摩擦阻力在0.664 kN左右,二级锁紧销拉断载荷为2.22~2.43 kN,去除系统摩擦阻力后载荷为1.556~1.766 kN,与设计值一致性良好,满足1 kN的承载要求。

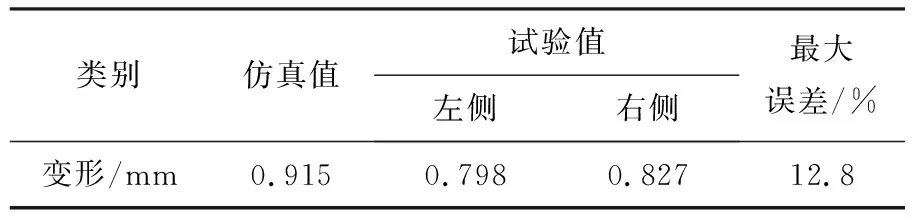

4.2 锁紧装置承载性能试验

为了获取锁紧装置在运输及发射飞行工况下的承载性能,开展了锁紧装置承载性能验证试验,在图6试验系统基础上增加了爆炸螺栓模拟件(不装药),试验件总质量为6.17 kg。试验利用加载系统施加78 kN轴向载荷并保持1 min,获取承载连杆与飞行器相接触的两侧凸台位置变形数据,见表2。

表2 承载连杆试验及计算结果对比

锁紧装置承载性能试验结果表明,锁紧装置在78 kN轴向大过载情况下能够可靠承载,结构件无破坏,承载连杆关键位置变形情况与仿真计算结果一致性良好,最大误差为12.8%,锁紧装置的承载性能满足指标要求。

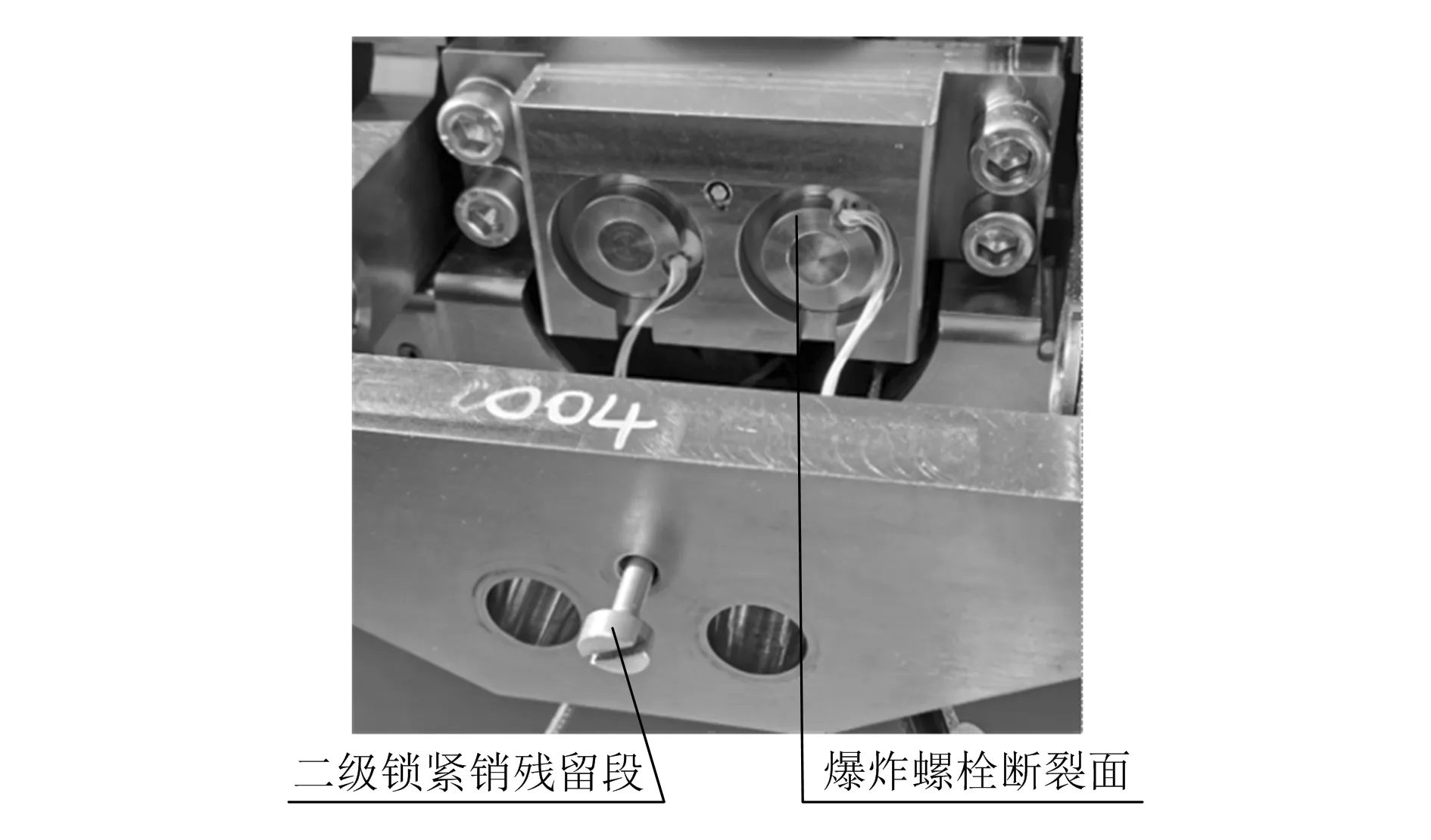

4.3 锁紧装置解锁性能试验

为了评估锁紧装置的解锁性能,进行了地面发射分离试验,试验使用动力装置作为飞行器的分离动力,使用的爆炸螺栓为真实火工品(装药)。试验使用发控系统按照设计时序对爆炸螺栓及动力装置实施点火,模拟锁紧装置主动及被动两级解锁过程,利用高速摄像机实时拍摄锁紧装置解锁过程。试验系统如图7所示。

图7 解锁性能试验

试验结果表明,爆炸螺栓可靠实施主动解锁,螺钉头(带锁紧螺母)高速飞出,利用高速摄像有效获取螺钉头分离速度为40 m/s,解锁时间小于3 ms,螺钉头能够安全分离。

在弹射动力装置作用下,二级锁紧销可靠拉断,被动解锁有效完成,机构顺畅展开,解除对飞行器的轴向约束作用,二级锁紧销自由段可靠残留在承载连杆上,主、被动解锁均完成后未在运载体内形成多余物,满足设计要求。装置解锁展开后状态如图8所示。

图8 装置解锁展开

5 结束语

本文根据飞行器多任务复杂工况下锁紧解锁装置设计需求,研制了一种主被动解锁相结合的飞行器锁紧装置。该装置是一种爆炸螺栓主动解锁和二级锁紧销被动解锁相结合的两级锁紧解锁装置,通过仿真分析及地面原理样机试验验证,具有性能指标优良、结构简单、承载能力大、解锁响应快等优势,在飞行器发射领域具有巨大的工程应用前景。目前该装置还停留在原理样机阶段,后续将开展可靠性试验及环境试验,在试验过程中对装置不断进行优化设计,以进一步提升其性能。