纳米TiO2分散性对水泥水化和性能的影响

2023-09-19朱食丰王功勋刘福财

朱食丰, 王功勋,*, 邓 静, 刘福财, 肖 敏

(1.湖南科技大学土木工程学院,湖南湘潭 411201;2.湖南省智慧建造装配式被动房工程技术研究中心,湖南湘潭 411201;3.广东盖特奇新材料科技有限公司,广东 清远 511600)

纳米TiO2(NT)具有优异的光催化性能,将其与普通水泥基材料复合,以获得自清洁、降解NOx等污染性气体的功能,是目前传统水泥基材料功能化的一个研究热点[1-3].基于干混法的NT水泥基复合材料的研究成果相对较多,目前多集中在力学性能、水化进程以及耐久性等方面.管申等[4-6]研究了NT 对水泥水化性能的影响,结果表明,掺NT的水泥浆体在水化6 h内便出现了更多针杆状AFt和C-S-H 凝胶.Zhang等[7]的研究也证实,低掺量的NT 可促进水泥早期水化,优化浆体的孔结构,并提高水泥早期强度.马韬[8]和魏荟荟[9]的研究表明,NT可以提高水泥基材料的抗氯离子渗透性能及抗碳化性能,但会增加水泥基材料的收缩.在上述研究文献中,NT掺量较低的不超过3%,但也有NT掺量高达15%.传统的干混法以及过高的掺量易造成NT 的团聚,不仅降低了其光催化效率,还严重影响水泥基材料的性能,限制了其实际应用.张姣龙等[10-14]的研究表明,与传统的干混法相比,在相同NT 掺量条件下,采用超声波、悬浮液等分散方式所制备的NT 水泥砂浆强度更高、水化产物结构更密实.然而,目前对NT在水泥基材料中的分散方式、分散效果及其对水泥基材料性能影响等方面的研究相对较少.如何有效改善NT 在水泥基材料中的分散性及稳定性,以提高其有效利用率,已成为该材料能否得以广泛应用的关键.

鉴于此,本文采用机械搅拌、超声波分散以及外掺表面活性剂等不同分散方式,研究NT 悬浮液的分散性及稳定性,并通过力学强度试验,对比分析悬浮液法和干混法对硬化水泥净浆强度的影响;通过水化热、热重-差示扫描量热(TG-DSC)分析、扫描电镜(SEM)、压汞(MIP)等测试方法,研究NT 对水泥净浆水化性能及微结构的影响机理.

1 试验

1.1 原材料

湖南韶峰水泥集团有限公司生产的P·O 42.5 水泥(C);上海麦克林公司生产的锐钛矿型纳米TiO2(NT),粒径25 nm,密度4.75 g/cm3,纯度1)文中涉及的纯度、减水率、掺量和水灰比等除特别指明外均为质量分数或质量比.99.8%;沈阳兴正和化工有限公司生产的聚羧酸高效减水剂(SP)和萘系减水剂(NSF),减水率分别不小于25%和15%;水(W)为自来水.

1.2 试验方法

1.2.1 NT 悬浮液制备与性能测试

称取100 mL 去离子水和1 g纳米TiO2,分别采用以下方法制备NT悬浮液:(1)机械分散(MS)法[15]——磁力搅拌5~25 min;(2)超声波分散(UD)法[16]——先磁力搅拌5~20 min,再在25 ℃水浴中超声分散5~20 min;(3)化学分散法——在超声波分散法的基础上,外加聚羧酸高效减水剂或萘系减水剂等表面活性剂;(4)人工搅拌法——采用玻璃棒,按顺时针方向以50 r/min的速度手动搅拌5~20 min.

采用Malvern Panalytical产ZS-90 型激光粒度分析仪,测试NT 悬浮液中NT 颗粒的平均粒径,并以此评估悬浮液的分散性及稳定性;根据评估结果,确定最佳分散工艺.

1.2.2 NT 水泥净浆制备及性能测试

分别采用2 种NT 掺入方式制备水泥净浆:(1)悬浮液法(S)——按1.2.1 评估所得最佳分散工艺,先制备NT 悬浮液,再将其与水泥搅拌均匀,制备水泥净浆;(2)干混法(M)——将NT 直接与水泥干混拌匀后,再加水搅拌,制备水泥净浆.水泥净浆的配合比见表1,其中NT 掺量和水灰比均以水泥+NT 总质量计,试样编号最后的S/M 表示悬浮液法/干混法.为保持净浆流动性一致,各组减水剂掺量略有不同.成型尺寸为40 mm×40 mm×160 mm 的试件,于标养条件((20±2)℃,RH≥95%)下养护至相应龄期后,参照GB/T 17671—1999《水泥胶砂强度检验方法(ISO 法)》测试其抗压强度.

水化热测试采用TA instruments 公司生产的TAM air Ⅲ型设备,连续测试42 h;热重-差示扫描量热(TG-DSC)分析采用上海和晟仪器科技有限公司生产的HS-DSC-101 型热分析仪,保护气氛为N2,样品质量为10 mg,温度区间为30~900 ℃,升温速率为10 ℃/min.扫描电镜(SEM)分析采用美国FEI 公司生产的Quanta200 型扫描电镜;压汞(MIP)测试采用美国康塔公司生产的Poremaster型压汞仪.

2 结果与讨论

2.1 不同分散工艺对NT 悬浮液分散性及稳定性的影响

图1 为不同分散方式下NT 悬浮液的初始粒径.

图1 不同分散方式下NT 悬浮液的初始粒径Fig.1 Initial particle size of NT suspension under different dispersion methods

由图1 可知,NT 悬浮液的初始粒径随着磁力搅拌时间的增加而减小;经磁力搅拌20 min 后再进行超声波分散,悬浮液的初始粒径随着超声波分散时间的延长而先减小后增大,超声波分散15 min 的初始粒径值最小.纳米颗粒间的团聚作用随超声波分散时间延长而不断弱化[17],但当超声波分散时间超过15 min 后,悬浮液温度逐渐上升,颗粒间的热能和机械能增加并占主导地位,颗粒间相互碰撞的几率增加,初始粒径不降反增[18].经磁力搅拌20 min、超声波分散15 min,再进行15 min 的磁力搅拌后,悬浮液初始粒径为559 μm.由此表明,磁力搅拌的分散效果最好,超声波分散会加剧悬浮液中颗粒的团聚,而多次磁力搅拌有助于减弱纳米颗粒的团聚.

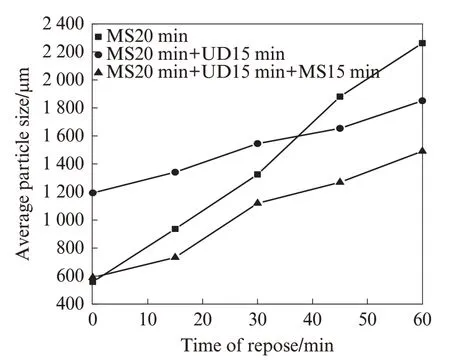

将上述NT 悬浮液分别静置15、30、45、60 min后,再测试平均粒径,结果见图2.

图2 不同分散方法下悬浮液的稳定性Fig.2 Stability of suspension under different mix methods

由图2 可知,悬浮液稳定性的高低顺序为:MS20 min+UD15 min+MS15 min>MS20 min+UD15 min>MS20 min.这是由于NT 在超声波的空化效应[19]下团聚现象被弱化,悬浮液稳定性有明显提高,但由于超声波分散的同时,溶液中温度升高,纳米颗粒之间碰撞的几率增加,导致初始粒径较大[20].

综合图1、2,可得出最佳分散工艺为:MS20 min+UD15 min+MS15 min.

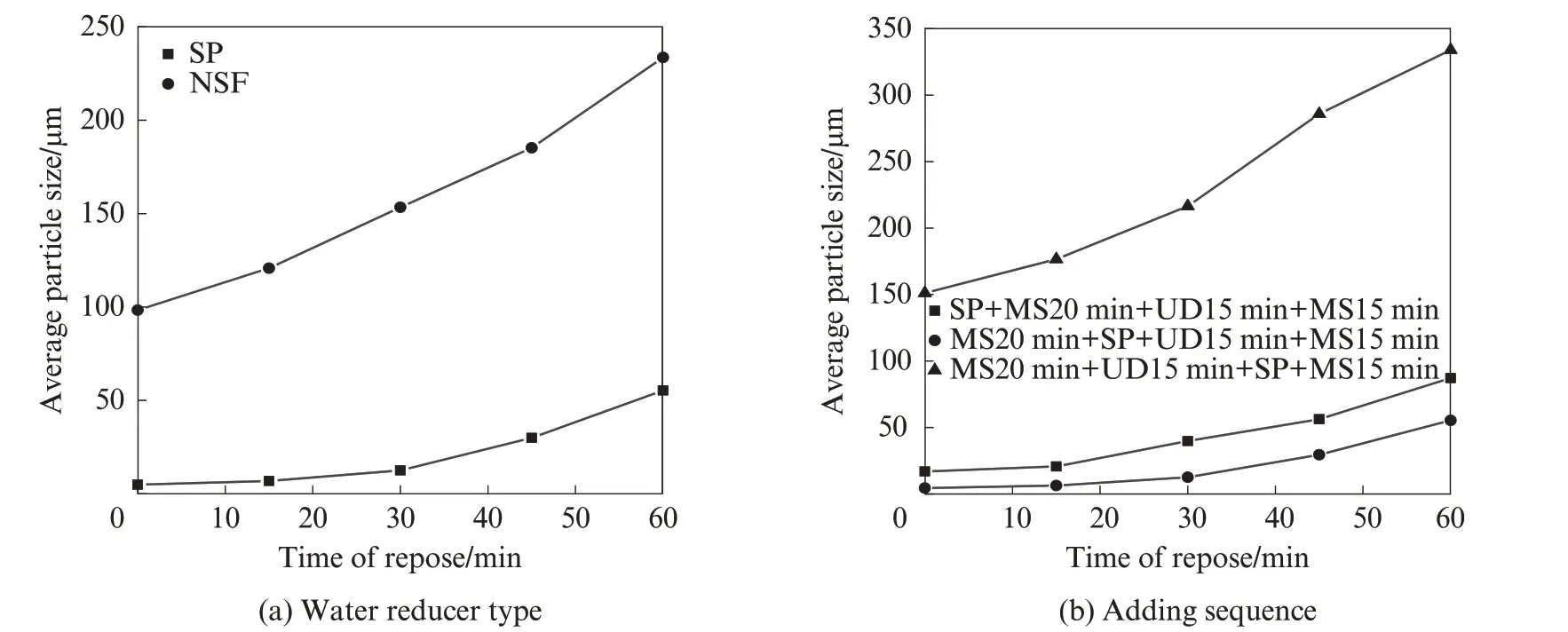

图3 为在最佳分散工艺下,不同减水剂掺量均为0.4%时NT 悬浮液的分散性及稳定性.

图3 减水剂对悬浮液分散性及稳定性的影响Fig.3 Effect of water reducer on dispersion and stability of nano-TiO2 suspension

由图3(a)可知,掺聚羧酸高效减水剂后,NT 悬浮液的分散性及稳定性均较掺萘系减水剂时要好.由图3(b)可知,聚羧酸高效减水剂加入的先后顺序对悬浮液的初始粒径影响显著,在3 种加入顺序中,磁力搅拌20 min 后再加入聚羧酸高效减水剂的做法,得到的NT 悬浮液稳定性最好.

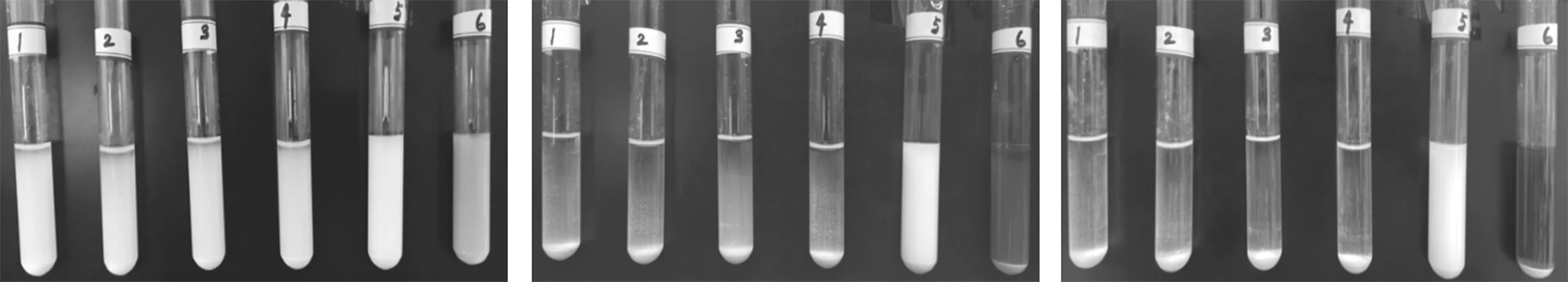

图4 给出了不同NT 悬浮液的初始及经时状态.其中编号“1”为人工搅拌5 min;“2”为磁力搅拌20 min;“3”为磁力搅拌20 min+超声波分散15 min;“4”为磁力搅拌20 min+超声波分散15 min+磁力搅拌15 min;“5”为磁力搅拌20 min(加聚羧酸高效减水剂)+超声波分散15 min+磁力搅拌15 min;“6”为磁力搅拌20 min(加萘系减水剂)+超声波分散15 min+磁力搅拌15 min.

图4 NT 悬浮液的稳定性Fig.4 Stability of NT suspension

由图4(a)可知:在各悬浮液制备初期,试样1~4上部溶液略显清澈,下部溶液浓度较大,底部已有少许沉淀;试样5 呈乳液状,分散程度均匀,上下部溶液浓度较一致;试样6 分散较为均匀,但底部略有沉淀.由图4(b)、(c)可知,随静置时间延长,试样5 依然能保持良好的稳定性,其余5 组沉淀分层进一步增大,团聚现象严重.

综上所述,在最佳分散工艺下,加入聚羧酸高效减水剂制备的NT 悬浮液稳定性最好,这一试验现象也与前述分析一致.

2.2 NT 分散方式及掺量对水泥净浆强度的影响

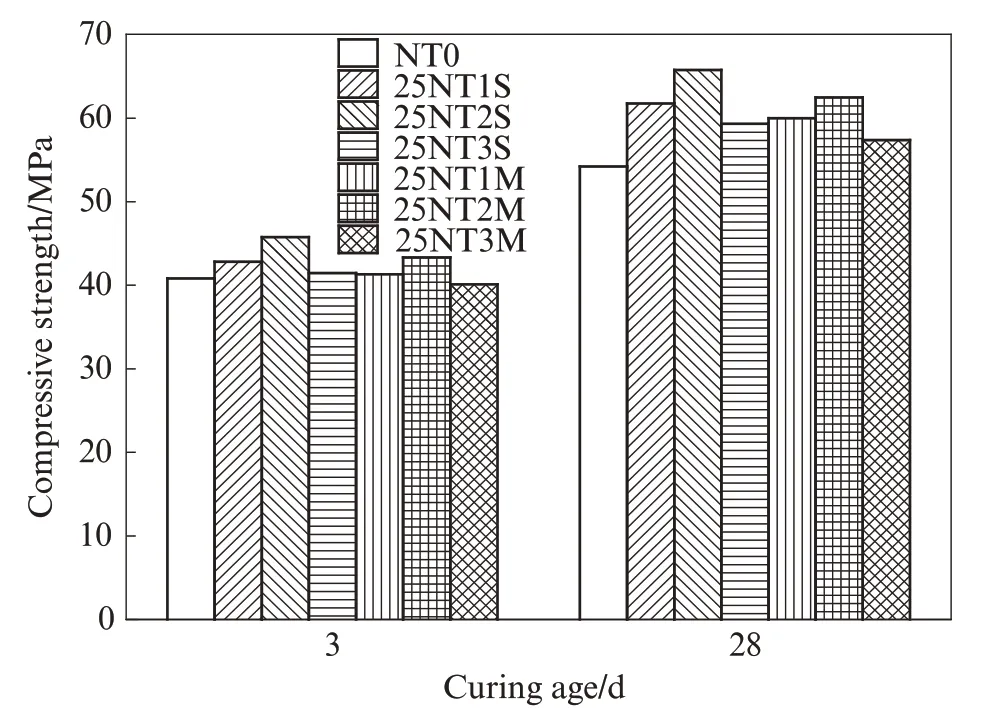

图5 为不同分散方式对水泥净浆强度的影响.

图5 不同分散方式对水泥净浆强度的影响Fig.5 Influence of different dispersion methods on strength of cement pastes

由图5 可知:在NT 掺量相同条件下,与干混法相比,采用悬浮液法制备的水泥净浆抗压强度均较高,表明分散方式对水泥净浆强度的影响显著;当NT 掺量为2.0%时,水泥净浆强度最大.

图6 为采用悬浮液法制备的掺NT 水泥净浆的抗压强度.由图6 可知:在相同龄期条件下,随NT 掺量增加,水泥净浆抗压强度呈先增加后降低的规律.当NT 掺量为2.0% 时,水泥净浆抗压强度最大;在NT 掺量相同条件下,随养护龄期增加,水泥净浆早期抗压强度提升幅度较大,后期提升幅度较小;当NT 掺量较小时,NT 起超细微集料作用,可有效填充水泥颗粒间的孔隙,改善水化体系的孔结构,从而提高水泥净浆的强度;随NT掺量增大,团聚现象加剧[21],水泥水化体系中“原始缺陷”数量增多,导致水泥净浆结构变得疏松,强度下降明显[22].

图6 采用悬浮液法制备的掺NT 水泥净浆的抗压强度Fig.6 Compressive strength of cement pastes with NT prepared with the suspension

2.3 NT 对水泥水化性能的影响

2.3.1 NT 对水泥水化放热的影响

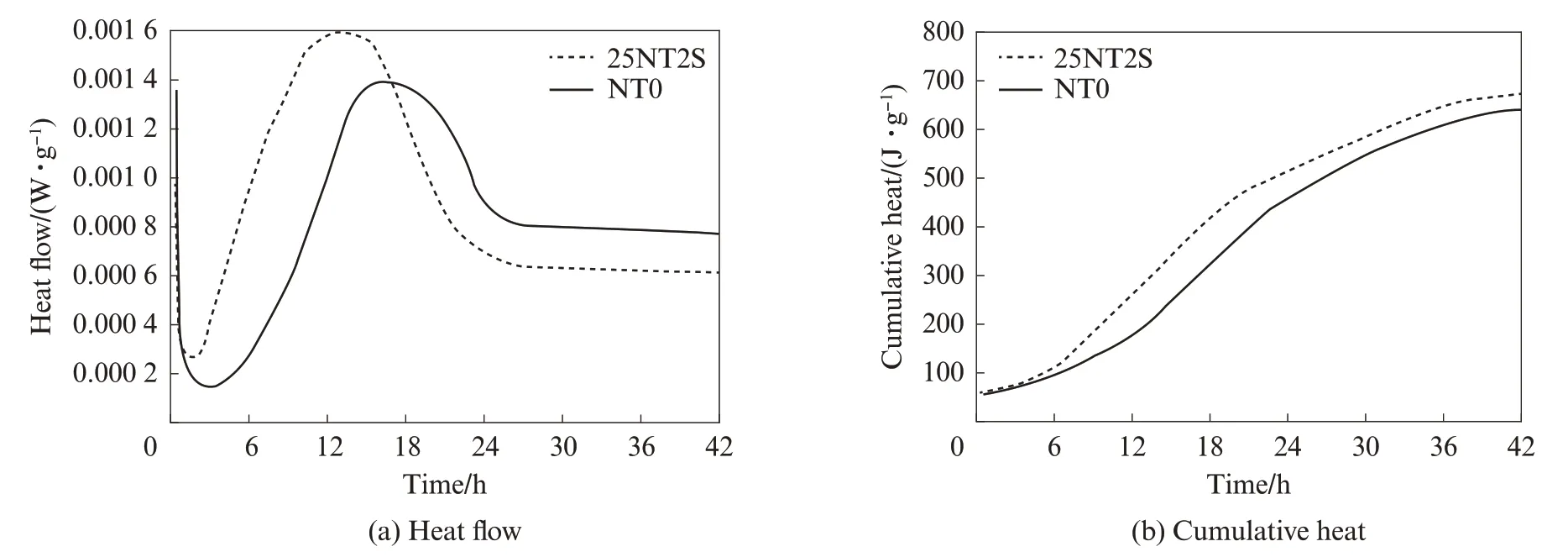

图7 为NT 对水泥水化放热的影响.

图7 NT 对水泥水化放热的影响Fig.7 Effect of NT on the heat of hydration of cement pastes

从图7 可知,掺入2.0%NT 加速了水泥的水化,使得水化诱导期缩短、水化放热峰提前.在水化42 h 内,25NT2S 组的 放热量 比NT0 组高9.7%,表明NT 促进了水泥早期水化.已有研究表明,在水泥水化过程中NT 会吸附大量Ca2+,使得C3S 周围的Ca2+浓度下降,在浓度差的影响下体系中高浓度的Ca2+向低浓度Ca2+扩散,从而加速了水泥体系的水化[23].NT 虽为非火山灰活性材料,不直接参与水化反应,但其纳米粒子能为水泥水化产物提供结晶成核点,影响水化产物晶体的形成速率和结晶度[24-25].

2.3.2 NT 对水泥水化程度的影响

水化3、28 d 后,水泥净浆的热分析见图8.

由图8 可知,在100~900 ℃之间存在2 个明显的失重区间:420~450 ℃,为水泥净浆中Ca(OH)2晶体的脱水分解区间;620~690 ℃,为水泥净浆中CaCO3的分解区间.结合TG 曲线,通过式(1)~(3)可计算得到生成的CH 含量.

式中:wCH1为试件中CH 含量;wCH2为试件中转化为CaCO3的CH 含 量;wCH为 试 件 生 成 的CH 总 含 量;w400、w500、w600、w700分别为在温度达到400、500、600、700 ℃时试件的剩余质量分数.

分别对比图8(a)、(c)、(e)和图8(b)、(d)、(f)可知,水化3、28 d 时,25NT2S 组的质量损失率均最高,说明适当掺量的NT 可以起到晶核效应,提高水泥水化程度.

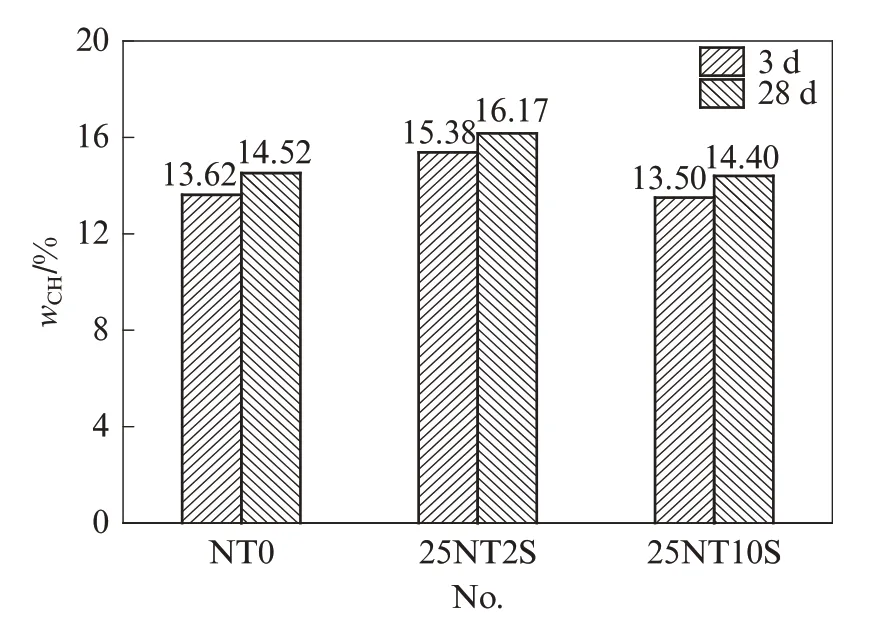

根据图8 中的2 次质量损失可以计算得到水泥水化生成的CH 含量,结果见图9.

图9 水泥净浆的CH 含量Fig.9 CH content in cement pastes

由图9 可知,当NT 掺量为2.0%时,水化3、28 d的水泥净浆25NT2S 中CH 含量大于NT 掺量为10.0%时,表明水泥水化程度并未随NT 掺量增加而持续增大.这也从另一方面证实了前文的研究结论,即水泥净浆的力学强度并非随NT 掺量增加而增大,而是呈先增大后减小的规律,NT 最佳掺量约为2.0%.

2.3.3 NT 对水泥水化产物的影响

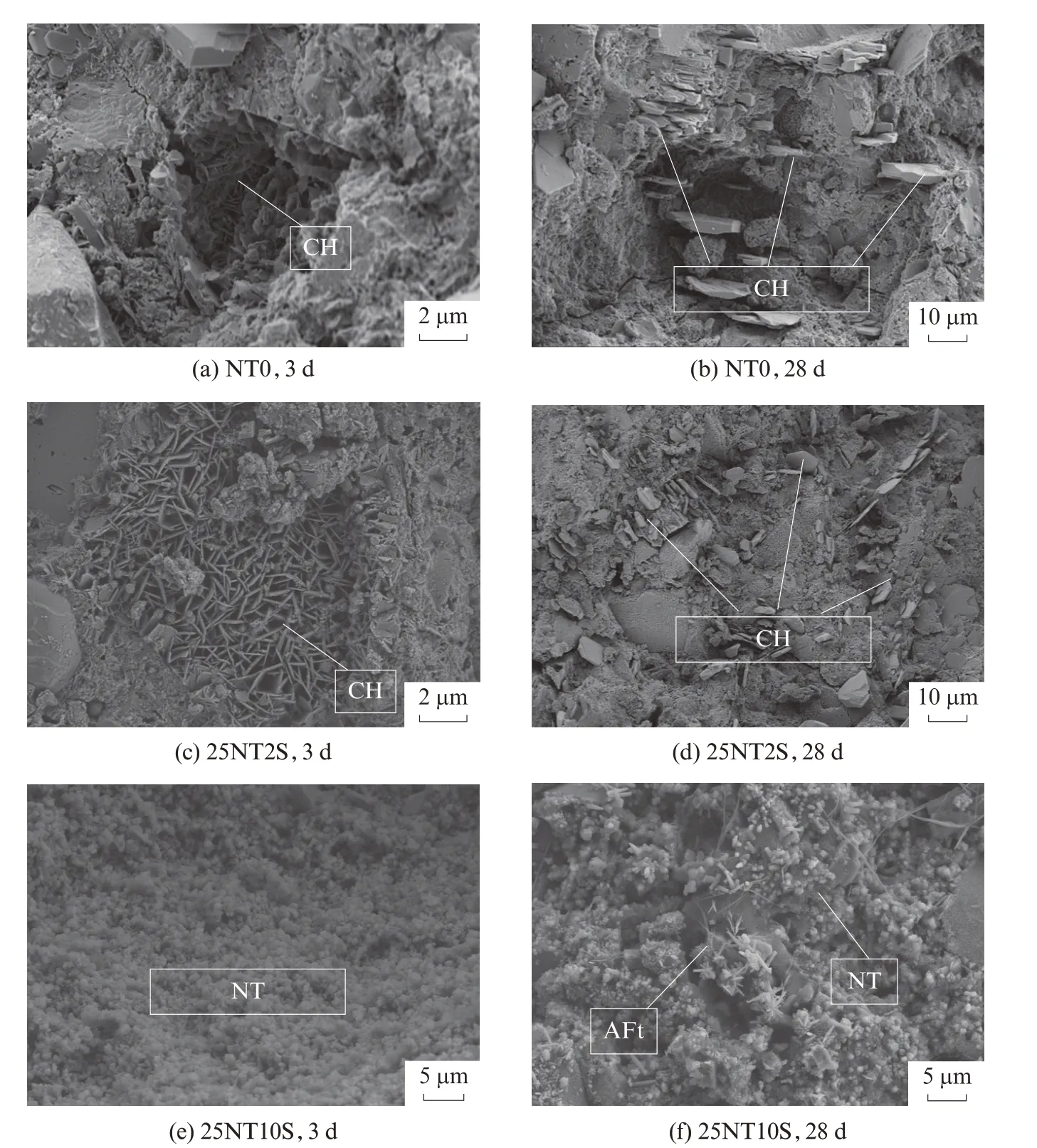

图10 为水泥净浆水化3、28 d 时的SEM 图.

图10 水泥净浆水化3、28 d 时的SEM 图Fig.10 SEM images of cement pastes at 3,28 d

由图10(a)、(b)可知:未掺NT 水泥净浆水化3 d时,可观察到少量CH、C-S-H,显微结构较疏松;水化28 d 时,CH 晶体变大,并呈定向排列.由图10(c)、(d)可知:掺2.0%NT 水泥净浆中未见团聚的NT;水化3 d 时,CH 增多,显 微结构更致密;水化28 d 时,CH 晶体尺寸略小,并沿异向生长发育.由图10(e)、(f)可知:掺10.0%NT 水泥净浆中NT 团聚现象严重;水化3 d 时,可见大量团聚的NT,未见CH、C-S-H 等水化产物;水化28 d 时,团聚状NT 略有减少,并伴生有少量杆状AFt 及CH.由此可见,适量NT 可加速水泥早期水化,使水化产物数量增多,减小CH 晶体尺寸并改变CH 生长方向[26],从而提高水泥净浆力学性能.但当掺量过大时,NT 极易团聚,反而抑制并阻碍水泥水化,且易在浆体内部形成薄弱区,降低水泥强度.

2.3.4 NT 对水泥净浆孔结构的影响

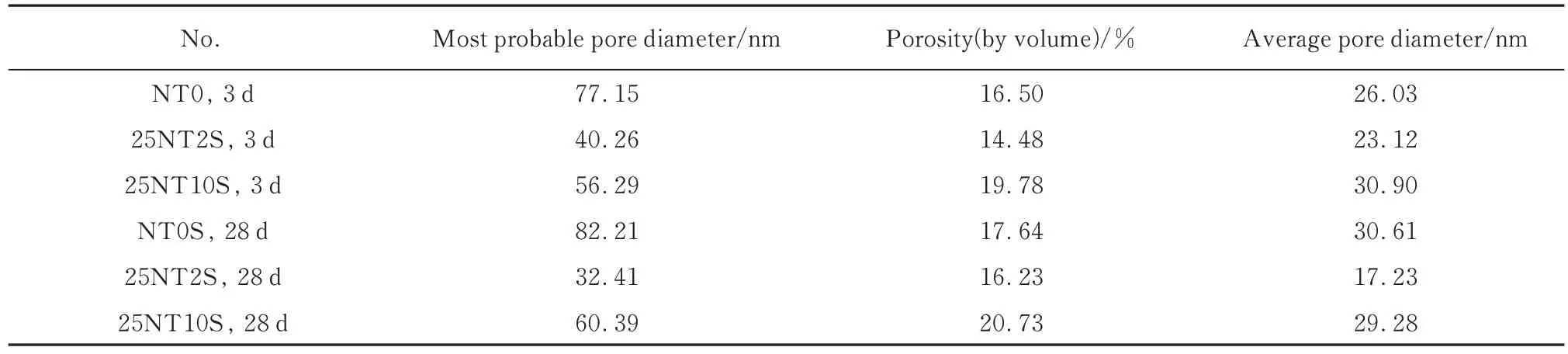

表2 为水泥净浆的孔结构参数.

表2 水泥净浆的孔结构参数Table 2 Characteristic parameters of pore structure of cement pastes

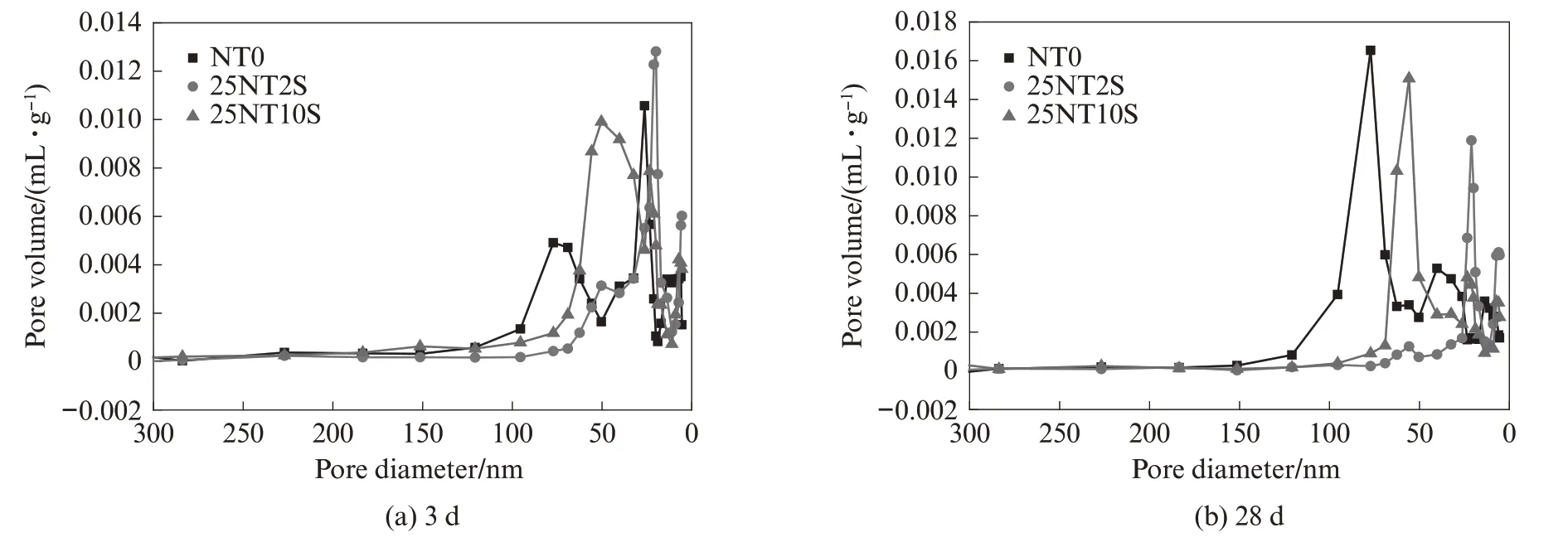

图11 为不同养护龄期下水泥净浆的孔体积-孔径分布曲线.

图11 不同养护龄期下水泥净浆的孔体积-孔径分布曲线Fig.11 Pore volume-pore diameter distribution curves of cement pastes under different curing ages

由表2 和图11 可知,在养护龄期3、28 d 时,硬化浆体的平均孔径、孔隙率、最可几孔径均随着NT 掺量的增加呈先减小后增大趋势.当掺2.0%NT 时,水泥净浆的孔径分布最好,主要由于2.0%NT 在水泥净浆中分布更加均匀,可充分发挥其微集料填充效应;当NT 掺量增至10.0%后,NT 在水泥净浆中不易分散,导致团聚现象严重,硬化浆体的孔隙率较掺2.0%NT 时增大.因此,掺2.0% NT 对水泥净浆孔结构的改善作用更好.

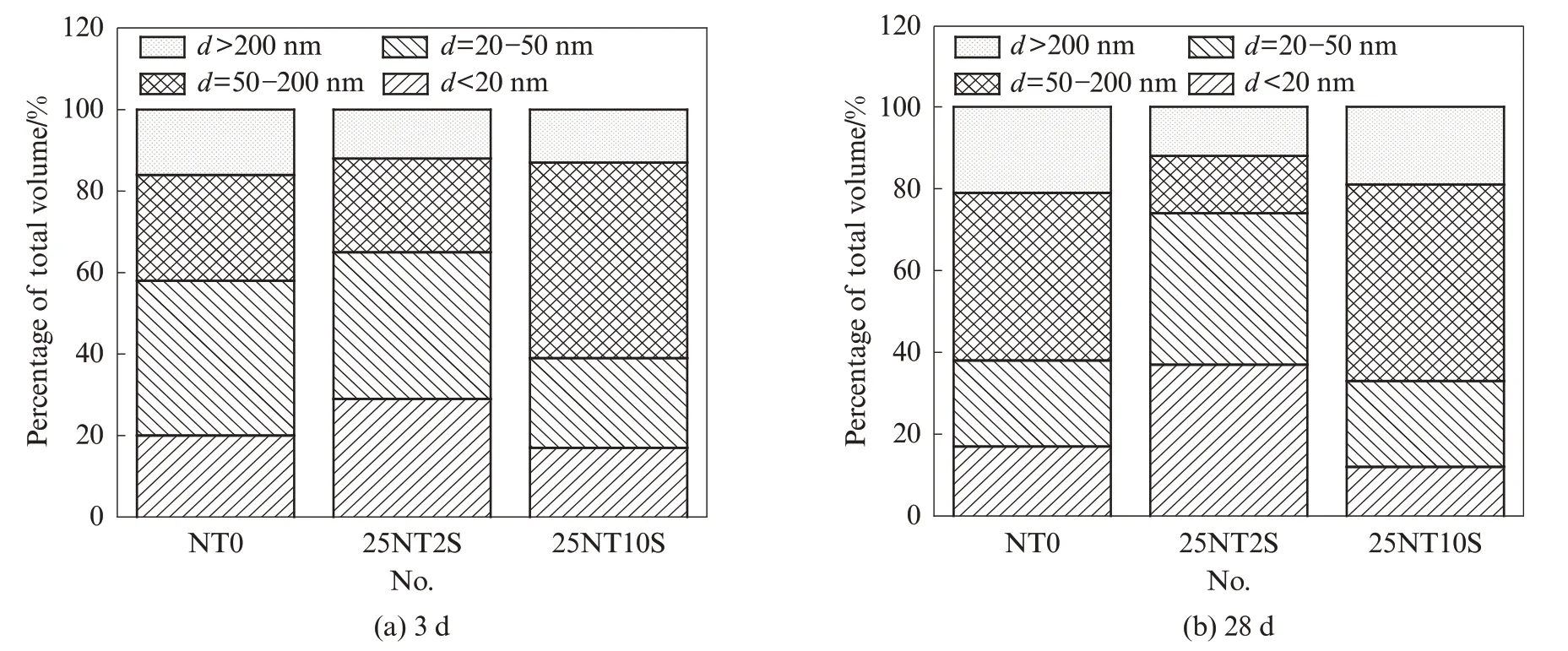

图12为养护龄期3、28 d时,水泥净浆的孔径分布.

图12 水泥净浆的孔径分布Fig.12 Pore diameter distribution of cement pastes

由图12 可知:在水化3、28 d 时,掺2.0%NT 水泥硬化浆体中孔径d<20 nm 的无害孔、d=20~50 nm的少害孔数量最多,d=50~200 nm 的有害孔、d>200 nm 的多害孔数量最少,随水化龄期增加,孔结构进一步优化;当NT 掺量增至10.0%时,硬化浆体中的多害孔、有害孔增加,无害孔、少害孔减少.这主要是因为NT 掺量过大将在浆体内部发生团聚现象,降低NT 的填充效应.

3 结论

(1)通过磁力搅拌与超声波分散复合,并辅以聚羧酸高效减水剂为表面活性剂,可制得分散性与稳定性良好的纳米TiO2(NT)悬浮液.

(2)与干混法制备的水泥净浆相比,悬浮液法制备的水泥净浆强度更高.随NT 掺量增加,其强度呈先增大后下降趋势;当NT 掺量为2.0%时,水泥净浆强度最大.

(3)掺2.0%NT 使水泥的水化诱导期缩短,水化放热峰提前,对水泥早期水化促进作用明显.水泥净浆的微观结构更加密实,生成更多的水化产物C-S-H和Ca(OH)2,但当NT 掺量增至10.0%时,水泥净浆内部出现大量团聚的NT,结构较为疏松.

(4)掺入适量NT 能降低水泥净浆的孔隙率,使其中无害孔、少害孔数量明显增加;而当NT 掺量增至10.0%时,其团聚现象明显,多害孔、有害孔占比增加.