螺栓预紧力超声波测量方法及应用

2023-09-19吕奉阳杨万庆钱银超洪尚杓

吕奉阳,全 锋,杨万庆,钱银超,洪尚杓

螺栓预紧力超声波测量方法及应用

吕奉阳,全 锋,杨万庆,钱银超,洪尚杓

(广州汽车集团股份有限公司 汽车工程研究院,广东 广州 511434)

螺栓预紧力是影响螺栓连接可靠性的关键因素之一,直接准确测量螺栓预紧力具有重要的应用价值。文章首先基于声弹性效应原理,从理论上研究超声波传播速度与螺栓轴向应力的关系,建立螺栓预紧力与超声波声时差的标定关系;其次分析超声波测量螺栓预紧力的影响因素;最后给出螺栓预紧力超声波测量方法和应用案例。采用MC900超声波测量分析仪完成某车型仪表板横梁与车身螺栓的预紧力衰减监测,满足整车耐久可靠性要求。研究结果表明,超声波预紧力测量技术可以很好地监测整车耐久路试过程中螺栓连接点的预紧力变化趋势,为验证螺栓拧紧力矩设定合理性和解析力矩衰减质量问题提供试验依据。

螺栓预紧力;声弹性效应;超声波

对于螺栓连接,拧紧力矩是控制手段,预紧力是控制目标,拧紧力矩的设定应保证螺栓在装配和服役条件下,预紧力控制在合理区间。预紧力过大,会导致螺栓断裂、被连接件变形或压溃等。预紧力降低,会引起力矩衰减、螺栓松动、异响等问题,导致产品功能下降,甚至完全丧失功能。预紧力对螺栓连接可靠性有非常大的影响。螺栓预紧力测量的常用方法有超声波测量法、压力垫圈传感器测量法和应变片测量法[1]。超声波测量法测试精度高,测量相对简便,可以对在役状态的螺栓进行定期跟踪检测,是目前应用较广泛的一种螺栓预紧力测量方法。

1 超声波测量原理

1.1 声弹性效应

声弹性效应是指超声波波速随应力状态改变而变化的特性[2]。超声波用于螺栓应力测量的波型主要有纵波和横波。研究表明,在同一温度下超声纵波、横波声速的变化都与应力的大小呈良好的线性关系。声弹性原理为通过测量超声波在螺栓中传播速度(或时间)来间接测量螺栓轴向应力提供了理论基础。

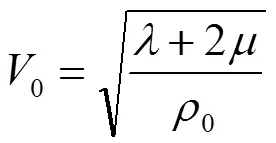

根据非线性弹性理论和非线性声学,螺栓无应力时,超声纵波在其中的传播速度为[3]

式中,0为无应力作用时的纵波波速,m/s;、为拉曼常数;0为介质密度,kg/m3。

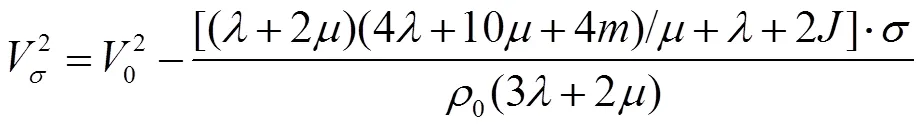

当超声纵波在螺栓中沿应力方向传播时,其传播速度与应力的关系为[4]

式中,为超声纵波沿应力方向的波速,m/s;为应力,MPa;、为三阶弹性常数。

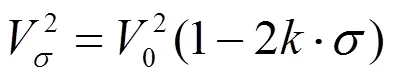

为简化公式,定义声弹性系数为

将上式代入式(2),得到简化公式:

根据泰勒公式对式(4)进行一阶展开,得到超声纵波速度与应力的简化公式为

=0(1-∙) (5)

式中,0为无应力状态下的超声波传播速度,m/s;为有应力作用时的超声波传播速度,m/s;为作用于螺栓上的应力,MPa;为由材料及超声波特性决定的常数。

式(5)表明,超声波在螺栓中传播时,其传播的速度与作用于螺栓的应力呈线性关系,随着应力的增大而减小。螺栓应力的改变会引起超声波沿应力方向波速的改变,为基于超声波测量螺栓轴向预紧力提供了理论依据。

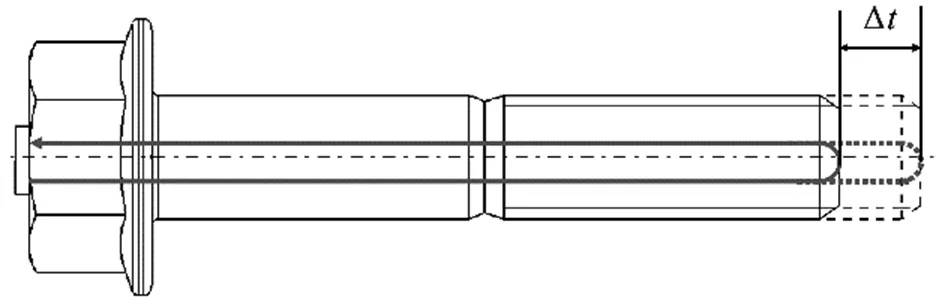

1.2 螺栓应力测量原理

利用超声波测量螺栓轴向应力的方法主要有单波法和双波法。单波法指使用单一纵波对螺栓轴向应力进行测量;双波法指使用横纵波联合的方法进行测量[5]。以单波法为例,可以通过螺栓拧紧前后超声纵波在螺栓两端面往返的时间差Δ来计算得出螺栓的轴向力,如图1所示。

图1 超声波测量螺栓轴向力原理图

设标准温度为0,当温度为时,温度变化量Δ=-0,无应力标准温度状态下,螺栓的长度为

0=1+2(6)

式中,0为无应力状态标准温度0下螺栓总长度,mm;1为无应力状态标准温度0下螺栓的夹紧长度,mm;2为无应力状态标准温度0下螺栓未夹紧部分的长度,mm。

标准温度0下,当应力作用于螺栓上时,螺栓将发生变形,在弹性范围内,根据胡克定律,应力与应变成正比,比值为材料的杨氏模量,可得[6]

L=1(1+/) (7)

式中,L为受应力作用时的夹紧长度,mm;为金属材料的弹性模量,MPa。

设材料温度膨胀系数为,无应力温度为时,螺栓长度为

L=0(1+∙∆) (8)

应力和温度共同作用下的螺栓长度为

(σ,T)=(L+2)(1+∙∆) (9)

无应力状态下温度为时的超声波速度为

V=0(1-∙∆) (10)

式中,为温度影响系数;∆为温度变化量。

应力和温度共同作用下的超声波速度为

(σ,T)=0(1-∙∆)(1-∙) (11)

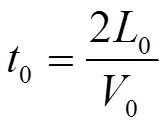

无应力状态标准温度0下超声波渡越时间为

无应力状态温度为时的超声波渡越时间为

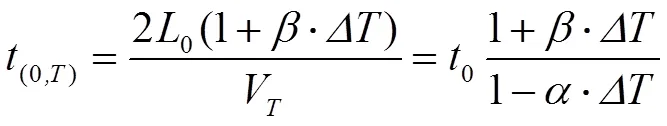

应力和温度共同作用下的超声波渡越时间为

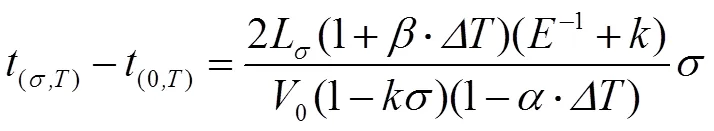

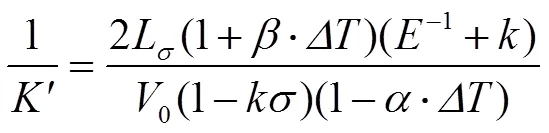

联立式(7)、式(10)-式(14),可以得到:

令:

∆=(σ,T)-(0,T)(17)

则有:

='∙∆(18)

式中,'为与温度、材料、螺栓规格和夹紧长度有关的灵敏度系数;∆为声时差。

螺栓轴向预紧力与应力的关系为

=∙A(19)

式中,为螺栓轴向预紧力;A为螺栓等效应力截面积。

根据式(18)和式(19),得

='∙A∙∆(20)

根据式(20),在螺栓弹性变形范围内,螺栓轴向预紧力和声时差∆可以看作近似线性关系,只需测得螺栓在应力和无应力状态下超声波的传播时间差∆和螺栓轴向预紧力,即可建立轴向预紧力与声时差∆的标定函数。该函数一旦建立,在实际应用中,当测得了超声波的渡越时间后,根据此标定函数,便可以确定螺栓轴向预紧力的大小。

2 螺栓预紧力超声波测量的影响因素

2.1 温度

研究表明,温度引起的声时变化和应力引起的声时变化在同一个数量级,因此,必须考虑和分析温度对测量结果的影响。温度不仅会影响超声波速度,还会导致螺栓长度和直径的变化[7]。金属材料具有热胀冷缩的性质,根据式(8),温度变化时螺栓长度将产生变化,根据式(10),温度变化引起超声波速度变化,进而引起超声波渡越时间变化。当实测和标定温度不同时,所测得的声时差∆含有温度引起的一部分,因此,测量螺栓预紧力时应考虑温度补偿,消除温度变化对螺栓预紧力测量的影响。在实测中,为了保证测量精度,每种材料都应有相应的温度补偿系数,超声波轴力测量仪应具有温度测量探头和自动补偿功能。

2.2 材料

多数金属材料可较好地传播超声波,但一些铸铁和多数塑料中超声波衰减较大,不适用于超声波测量。螺栓材料的微观晶粒尺寸大小及取向分布、化学成分的含量、是否存在夹杂、偏析等决定了多晶体材料的宏观力学性能,也会影响超声波应力测量[8]。螺栓材料在不经加工的条件下呈现出各向同性特征,但在进行某些加工的情况下,在不同方向也会产生物理属性上的差别,如铸造、轧制、拉伸、热处理等。经过这些加工后,如未进行必要的处理,在超声测量时会影响超声波的波速和传播形式,从而导致材料的声各向异性,导致声时测量上的偏差。因此,在考虑应力对超声波速度影响的同时,还应考虑到材料织构的影响。

2.3 螺栓加工质量

研究表明,螺栓端面加工的垂直度和粗糙度,会高度影响超声波测试的稳定性[9]。为了向螺栓内沿轴向发射与接收超声波,螺栓的测试端面必须平整光滑且与螺栓轴线垂直。在螺栓预紧力测试过程中,压电陶瓷片不能重复粘贴测试,否则会显著影响测试结果。螺栓锈蚀也会影响测试数据,如测试周期较长螺栓存在锈蚀风险,应在测试前完成防锈保护和处理。螺栓加工过程中,应保持螺栓表面清洁、干燥,避免对螺纹及其他表面造成污染或磕碰伤,从而影响螺栓的拧紧力矩和预紧力关系,同时加工过程中,应尽可能减少对扳拧高度的影响。

3 超声波预紧力测量方法

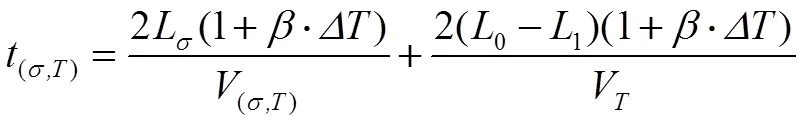

3.1 螺栓加工

测试前需对螺栓进行加工和标定。螺栓头部和尾部需加工成平面,确保螺栓长度一致、螺栓端面与轴线垂直,以利于超声波的反射,获得更精准的测量结果。在螺栓一端粘贴压电陶瓷片,粘贴位置应考虑螺栓装配后方便连接超声波轴力测量仪。为了降低螺栓加工引起的测量误差,螺栓端面粗糙度不大于1.6 μm,端面与螺栓轴线的垂直度不大于0.05 mm,加工后螺栓长度公差为±0.5 mm,如图2所示。

图2 螺栓加工质量要求

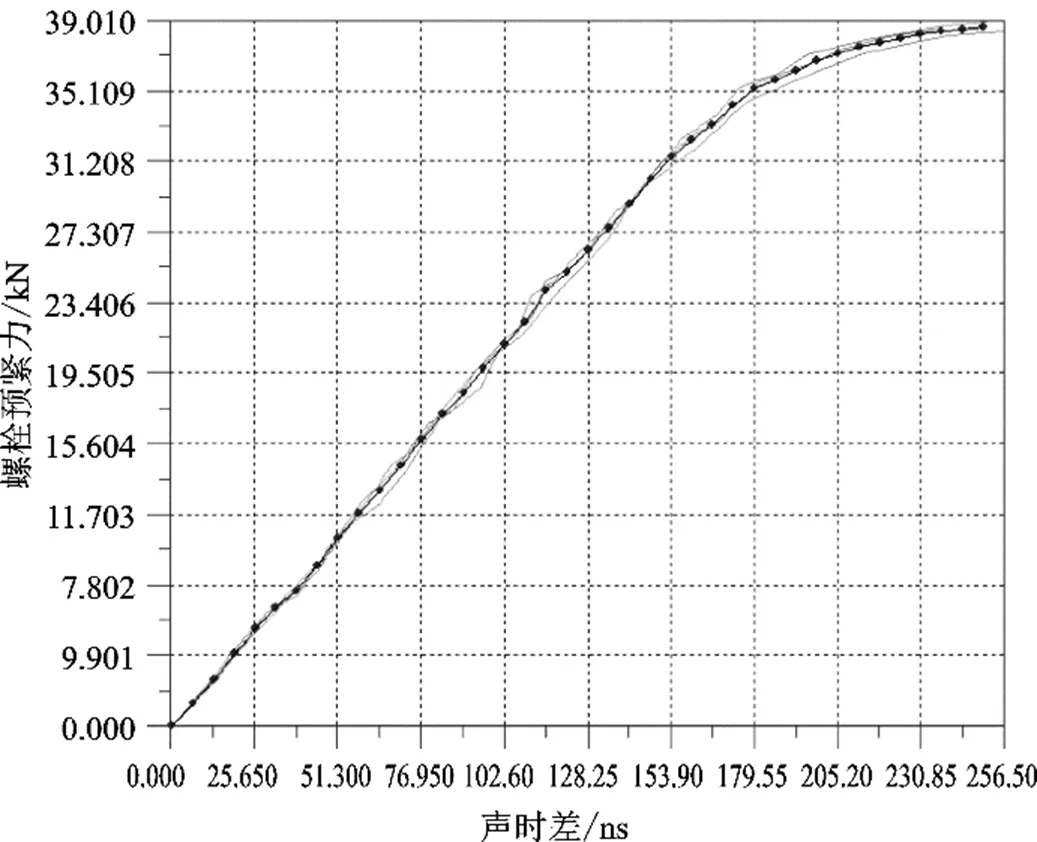

3.2 螺栓预紧力标定

螺栓预紧力标定的试验工装应符合GB/T 16823.3-2010 6.2的要求[10]。选择适当量程的拧紧工具、轴力传感器和超声波测量仪。采用拧紧工具将螺栓旋入试验支承圆盘内螺纹孔或实际试验螺母,调整轴力传感器上垫块的厚度,确保螺栓夹持长度与实际连接点相同。配置数据采集系统,在设备中记录拧紧前螺栓的超声波传播时间,并将轴力传感器清零。拧紧螺栓至合适扭矩或转角值,记录螺栓预紧力和超声波传播的声时差,如无特殊说明,应拧紧过螺栓屈服点,螺栓预紧力标定试验样本量最少为3个。利用超声波轴力测量仪,拟合生成螺栓预紧力的标定曲线如图3所示。

图3 螺栓预紧力标定曲线

3.3 螺栓预紧力测试

螺栓装配完成后,用超声波轴力测试仪测量记录螺栓预紧力,等待30分钟后,再次测量记录螺栓预紧力。试验开始前和试验过程中,根据需要测量记录螺栓的预紧力,确定预紧力衰减量,评估螺栓连接的可靠性。试验结束后,最后一次测量螺栓的残余预紧力和残余力矩,建立残余预紧力和残余力矩的关系。

4 应用案例

某车型仪表板横梁与车身左右A柱内板分别采用2个M8螺栓连接,如图4所示。

图4 仪表板横梁与车身螺栓连接点

4.1 拧紧力矩系数校正

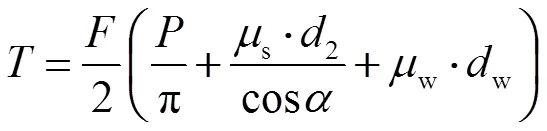

拧紧力矩计算公式为[11]

式中,为拧紧力矩,Nm;为轴向预紧力,N;为螺距,mm;2为外螺纹基本中径,mm;w为支承面等效摩擦直径,mm;s为螺纹摩擦系数;w为支承面摩擦系数;为牙型半角,一般为30°。

定义拧紧力矩系数为

式中,为螺栓公称直径,mm。

根据式(21)和式(22),拧紧力矩和预紧力的关系可以简化为

=(23)

由式(22)可以看出,影响拧紧力矩系数的因素较多,由于缺少符合企业实际情况的摩擦系数试验数据库积累,通过计算确定拧紧力矩系数存在一定的困难,实际应用中一般近似取值为0.2,取值合理性有待验证。

仪表板横梁与左右A柱内板采用4个M8螺栓连接。将螺栓加工标定后通过超声波测量螺栓预紧力,通过数显力矩扳手采用拧紧法测量拧紧力矩,测量结果如表1所示。

表1 拧紧力矩和预紧力测量结果

序号拧紧力矩/(Nm)预紧力/N拧紧力矩系数 129.7118.4470.201 230.3320.7820.182 330.5219.4320.196 430.1619.3860.194

根据式(23),在测量拧紧力矩和预紧力的基础上,可以确定拧紧力矩系数。测量结果表明,仪表板横梁与车身螺栓连接点的拧紧力矩系数平均值为0.193,与经验值较为接近。对于一般的螺栓连接点,拧紧力矩系数取经验值0.2可以满足设计要求。

4.2 螺栓预紧力衰减监测

VDI2230给出了螺栓连接拧紧力矩计算的详细方法和步骤[12],实际应用过程由于螺栓受力工况复杂,计算参数缺少符合企业实际情况试验数据库积累,导致拧紧力矩计算准确性不高。对于一般的螺栓连接点,拧紧力矩的设定主要还是根据对标和以往项目开发经验。仪表板横梁与车身一般采用M8螺栓连接,拧紧力矩为(30±3)Nm。

由于汽车在使用过程中受力工况复杂,螺栓不仅受到加速、制动、转弯、垂向跳动等冲击载荷,还受到随机振动、高低温、湿热老化、腐蚀等影响。为了保证螺栓连接可靠性,必须进行整车耐久可靠性路试,以验证耐久后的残余力矩和残余预紧力是否满足要求。一般要求耐久后残余力矩不低于最小设计力矩的20%,根据式(23)可以计算,耐久后残余预紧力下限为13.5 kN。

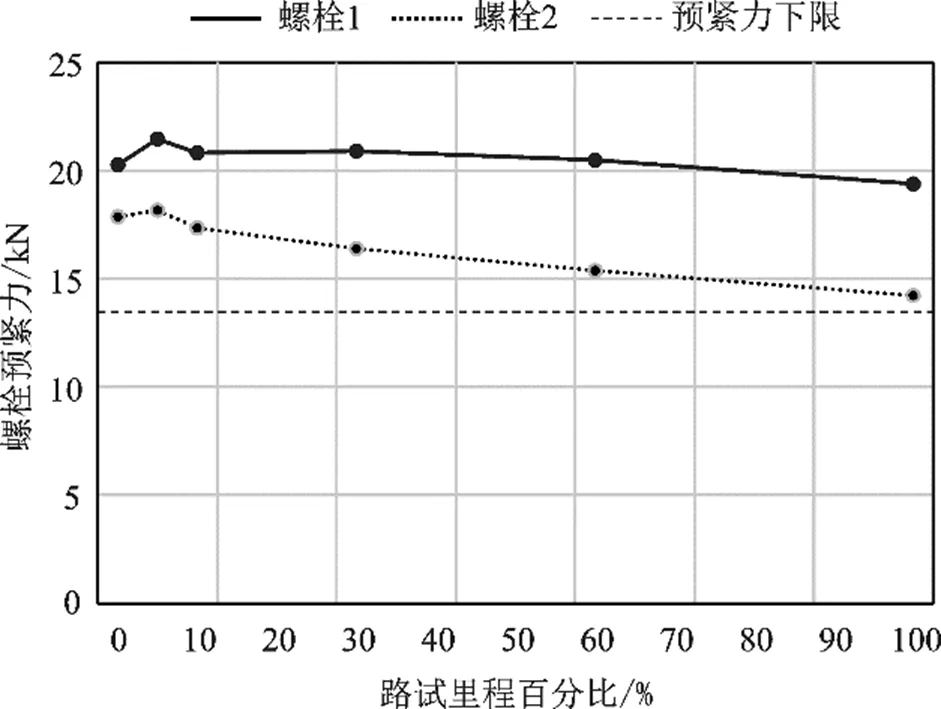

为了验证拧紧力矩设定的合理性和螺栓连接可靠性,采用MC900超声波测量分析仪测量仪表板横梁与左A柱内板两个螺栓的预紧力,监测路试过程中螺栓预紧力衰减规律,分别在0%、5%、10%、30%、60%、100%路试里程下进行测量并记录。根据测试结果,绘制螺栓预紧力衰减曲线,如图5所示。可以看出,随着路试里程增加,螺栓预紧力存在衰减趋势,但是预紧力衰减量在可控范围内,耐久后残余预紧力大于预紧力下限。试验结果表明,仪表板横梁与车身螺栓连接点的拧紧力矩设定是合理的,预紧力衰减满足整车耐久可靠性要求。

图5 螺栓预紧力衰减曲线

5 结论

本文基于超声波技术对螺栓预紧力进行测量应用研究,分析了螺栓预紧力测量的影响因素,以某车型仪表板横梁螺栓为例完成拧紧力矩系数校正和整车耐久试验螺栓预紧力监测,主要结论如下:

1)基于声弹性效应和胡克定律,给出应力和温度共同作用下超声波速度变化规律,建立螺栓预紧力和超声波声时差的标定关系,在螺栓弹性变形范围内,螺栓轴向预紧力和声时差可以看作近似线性关系,为螺栓预紧力测量提供理论依据。

2)温度、材料和螺栓加工质量是影响超声波预紧力测量的重要因素。超声波测量应考虑温度补偿,适用于超声波测量的螺栓一般采用各向同性的金属材料,螺栓加工质量应满足超声波测量要求,螺栓头部和尾部端面粗糙度不大于1.6 μm,端面与螺栓轴线垂直度不大于0.05 mm,加工后的螺栓长度公差为±0.5 mm。

3)完成某车型仪表板横梁拧紧力矩系数校正。测量结果与经验值较为接近。对于一般的螺栓连接点,拧紧力矩系数取经验值0.2可以满足设计要求。

4)采用MC900超声波测量分析仪完成某车型仪表板横梁螺栓整车耐久预紧力衰减规律监测,结果表明,随着路试里程增加,螺栓预紧力存在衰减趋势。超声波测量技术可以很好地监测整车耐久路试过程中螺栓预紧力变化趋势,为验证螺栓拧紧力矩设定合理性和解析力矩衰减问题提供试验依据。

[1] 叶又,黄平.汽车紧固件实用技术手册[M].北京:中国质检出版社、中国标准出版社,2018:42-45.

[2] 贾雪.基于声弹性效应的螺栓轴向应力检测系统研究[D].成都:西南交通大学,2018.

[3] 冯盛.高强度螺栓轴向应力超声检测方法研究[D].武汉:湖北工业大学,2021.

[4] 张俊.基于声弹性原理的超声波螺栓紧固力测量技术研究[D].杭州:浙江大学,2005.

[5] 刘家斌,王雪梅,倪文波.螺栓轴向应力-超声波渡越时间自动标定系统研究[J].中国测试,2020,46(3):91- 96.

[6] 田野.基于超声弹性效应的螺栓应力测量方法研究[D].天津:天津工业大学,2021.

[7] 潘勤学,邵唱,肖定国,等.基于形状因子的螺栓紧固力超声检测方法研究[J].兵工学报,2019,40(4):880- 888.

[8] 孙国峰.基于超声波技术的螺栓紧固轴力测量应用研究[D].杭州:浙江工业大学,2012.

[9] 张卫新,杨潇,舒军建,等.制样对超声波测试轴力的影响[J].山西冶金,2021,44(3):10-13,49.

[10] 全国紧固件标准化技术委员会.紧固件扭矩-夹紧力试验:GB/T 16823.3-2010[S].北京:中国标准出版社, 2010:4-5.

[11] 酒井智次.螺纹紧固件联接工程[M].北京:机械工业出版社,2016:7-10.

[12] DE-VDI.Systematic Calculation of Highly Stressed Bolted Joints Joints with one Cylindrical Bolt:VDI 2230 Part 1-2014[S].Dusseldorf:DE-VDI,2014:29-38.

Ultrasonic Measurement Method and Application of Bolt Preload

LV Fengyang, QUAN Feng, YANG Wanqing, QIAN Yinchao, HONG Sangpyo

( GAC Automotive Research & Development Center, Guangzhou 511434, China )

Bolt preload is one of the key factors affecting the reliability of bolt connection, and it is of great application value to measure bolt preload directly and accurately. Firstly, based on the principle of acoustoelastic effect, the relationship between ultrasonic propagation speed and axial stress of bolts is studied theoretically, and the calibration relationship between bolt preload and ultrasonic acoustic time difference is established in this paper. Secondly, the influencing factors of ultrasonic measurement of bolt preload are analyzed. Finally, the ultrasonic measurement method and application case of bolt preload are given. The MC900 ultrasonic measuring analyzer is used to monitor the preload attenuation of the dashboard beam and body bolts of a certain vehicle. The test results meet the durability and reliability requirements of the vehicle. The research results show that the ultrasonic preload measurement technology can well monitor the preload changing trend of bolt connection points during the endurance road test of the vehicle, and provide experimental basis for verifying the rationality of bolt tightening torque setting and analyzing the quality problem of torque attenuation.

Bolt preload; Acoustoelastic effect; Ultrasonic

U466;U467

A

1671-7988(2023)17-144-06

10.16638/j.cnki.1671-7988.2023.017.026

吕奉阳(1985-),男,硕士,工程师,研究方向为车身设计和螺栓连接可靠性,E-mail:lvfengyang@gacrnd.com。