基于振动信号功率谱能量的钛合金铣削过程刀具磨损监测研究*

2023-09-18史靠军胡维鑫贾保国白乐乐

史靠军 胡维鑫 贾保国 田 辉 白乐乐 张 俊

(①中航西安飞机工业集团股份有限公司,陕西 西安 710089;②西安交通大学机械制造系统工程国家重点实验室,陕西 西安 710049)

钛合金结构件作为飞机的关键承载部件,兼具加工精度要求高与材料去除率高的特点。在钛合金结构件铣削加工中,由于材料导热系数低等导致切削时产生的热不易传出,加工时切削刃口处会产生极高的切削温度,导致刀具磨损速率快。刀具过度磨损发现不及时,容易对零件加工表面质量产生影响。因此,准确识别刀具磨损失效时间点至关重要,基于加工数据诊断的间接刀具磨损监测提供了强有力的解决手段[1-3]。

开发适用于柔性制造的刀具监测系统具有重要的工程价值。在刀具磨损监测系统保障下,一方面可以减轻刀具过度磨损而造成的生产质量难以控制的现状;另一方面可以大大提高刀具寿命的利用率,减少刀具未达到失效要求而提前更换的情况[4]。针对钛合金铣削加工过程中刀具磨损监测问题,基本需求就是准确识别出刀具当前是否达到磨损极限;更高级别的需求就是能够充分预测刀具当前动态的剩余使用寿命,科学制定备件,减少不必要的停机[5]。

当前刀具磨损监测问题存在的两大主要困难在于[6]:(1)监测方法或模型在复杂切削工况下适用性问题;(2)失效判断的阈值制定问题。针对上述问题,不少学者在监测信号选择方面,主要是对切削力信号、振动信号、电流与功率信号、声发射信号以及声音信号等开展了大量研究。然而,受到传感器价格及安装问题等影响,工业可接受的传感器主要还是加速度传感器与电流传感器[7]。

为解决加工车间中数据采集困难以及采集到的数据多、杂等问题,郑良等[8]提出一种数据清洗和数据降维方法,来提高监测数据的质量。基于实时采集的传感器信号准确分析刀具磨损状态才是关键。不少学者对特征提取方法展开研究,包括基于现代信号处理的特征提取方法[9]、基于深度学习的特征自适用提取方法[10]、基于模型系数的特征提取方法[11]等。

李涛等[12]通过切削力信号提出了基于小波包分解的刀具磨损特征提取方法,然而旋转式测力仪由于价格昂贵难以在工业上真实应用。何周杰等[13]通过振动信号提出基于谐波频率点能量占比指标的铣刀磨损监测方法,将振动传感器贴在工件上的安装方法会因为零件更换、传感器安装位置经常改变导致监测效果下降。徐彦伟等[14]采集声发射和振动加速度信号,用小波包分解法提取信号的最佳特征频段作为识别刀具磨损的方法,通过多传感器融合方法提高了监测的准确率。此外,贺志林等[15]同样利用振动信号和声发射AE 信号提取时频域特征以监测刀具磨损。郭宏等[16]利用无线振动传感器提取时域统计特征识别刀具磨损。狄子钧等[17]提出了基于多尺度-高效通道注意力网络的刀具故障诊断方法。然而,基于先进的深度学习刀具磨损监测算法由于模型的泛化能力不足,可解释性还有待提高,因此难以直接应用于刀具磨损的有效判别[18]。

针对上述问题,使用工业可接受的三向加速度传感器采集机床主轴振动信号来识别刀具的磨损退化过程。首先,在振动信号异常点剔除等预处理基础上,基于功率谱分析选取了0~7f0频带能量指标、过齿频率基频f0和倍频3f0幅值等3 个指标表征刀具磨损退化过程。其次,提出了结构件质量约束的刀具磨损失效阈值确定方法。在航空结构件槽腔类特征上验证了提出的刀具磨损监测方法有效性。结果表明:提出的刀具磨损监测方法可准确识别刀具的早期磨损,可在粗加工、精加工等多个阶段发挥监测作用。

1 问题解析

1.1 企业应用现状

中航西飞部分加工车间采购的机床曾配备了ARTIS 刀具监控系统。然而,到目前为止,这些国外一流的刀具监控系统并未取得良好的应用效果。通过调研测试发现,该类监测系统主要存在如下问题[19]:

(1)在启动过程监测之前,需要对每个零件的特定工序进行首件学习。而航空结构件大多数具有单件小批量的特点,不适用于首件学习方式。

(2)该类监测软件大多数利用了数控系统内部数据,数据采样率低,同时缺乏融合机床振动等信号综合诊断刀具的磨损状态。这些监测系统频繁产生大量误报警,导致机床频繁停机,影响现场生产节拍。

上述问题的存在使得现有的同类商业化监控系统难以在单件小批量航空结构件制造领域发挥优势。

1.2 科学问题剖析

钛合金航空结构件大多采用锻造毛坯或块状毛坯,在零件粗加工阶段存在毛坯余量不均匀的情况。该类零件结构特征多为槽腔类、支壁类等,在零件拐角等特征处刀具与工件瞬时包络面积相比其他位置处更大。在刀具处于正常状态下,主轴负载波动较大,使得机床振动加剧。刀具在零件拐角处相比直线切削轨迹拥有更大的刀具切入切出角,本质上属于变切削参数的铣削加工。典型槽腔结构件如图1 所示。

图1 典型航空结构件

刀具磨损后,相同的切削参数下生成总切削力成分中因叠加了递增的刀具与工件运动摩擦力,使得总切削力不断增加。切削力作用在刀具上会引起主轴结构振动加剧。然而,切削加工过程属于典型的多输入多输出问题。加工过程中的有些输入条件可以量化与控制,如切削参数等;有些输入条件却不可预测与量化,如刀具破损、切削颤振和毛坯余量等。用于过程监测的传感器信号往往受到切削参数、刀具磨损状态、零件材料、机床动力学等耦合影响。

在刀具磨损早期,工艺参数变化对监测信号的影响远大于刀具磨损变化的影响,反映刀具磨损程度的监测信号往往淹没在切削参数变化造成的监测信号波动中,为准确的刀具磨损识别带来巨大干扰。槽腔结构件在恒定切削参数下加工时的主轴振动信号如图2 所示。

图2 槽腔结构件在恒定切削参数下加工时的主轴振动信号(刀具直径16 mm,钛合金材料;切削参数:转速600 r/min,进给速度96 mm/min,切宽2 mm,切深2 mm)

由图2 可知,切削参数在加工过程中基本不发生改变,但受到切削加工路径、结构件几何特征以及切入切出等影响,时域振动信号幅值的变化非常明显,难以通过振动信号直接判定刀具的磨损程度。通过原始信号直接判定刀具状态非常容易在零件拐角、台阶处产生“虚假误报警”,而刀具未达到失效状态。因此,从传感器监测信号中最大程度地过滤掉工况参数的影响成分来识别刀具状态是解决该问题的本质方法,同时也是机械装备状态监测的共性“解决方法”。

2 刀具磨损监测方法

针对现有刀具磨损监测系统不仅不适用于单件小批量生产模式且经常误报警引发频繁停机等问题,提出基于功率谱分析的频带能量特征的指标构造方法,通过对比得出该方法相比于FFT 谱、小波包分解等分析方法的优势,进一步给出了基于零件加工质量约束的刀具磨损阈值科学确定方法。

2.1 槽腔零件铣削过程中的振动信号

首先,分析槽腔结构件拐角特征加工过程中主轴振动信号的时域信号,如图2 所示。刀具在机床坐标系X/Y轴交替运动完成材料去除时,振动信号幅值在机床坐标系X/Y方向上也呈现交替变化情况。由于加工过程中还涉及机床姿态变化,通常用振动信号X/Y/Z方向均方根合成后的数值综合诊断刀具磨损。刀具不同磨损程度下,主轴振动信号功率谱和振动信号FFT 频谱如图3 所示。

图3 刀具磨损过程中振动信号三维频谱图(刀具直径16 mm,钛合金材料;切削参数:转速600 r/min,进给速度96 mm/min,切宽2 mm,切深2 mm)

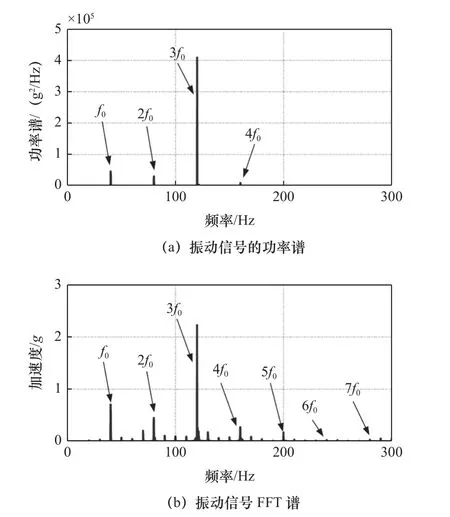

由图3a 可知,位于刀齿通过频率f0及其6 倍频6f0范围内的特征频率可明显反映刀具磨损退化过程。与图3b 中振动信号FFT 频谱相比,图3a 中振动信号功率谱频带的变化更加清晰,而且主要集中在低频段,可通过振动信号功率谱提取指标来监测刀具磨损。

2.2 基于功率谱频带能量的特征提取

单位频带的信号功率称为功率谱,反映随机信号各频率成分功率能量的分布情况,可提示信号中隐含的周期性及谱峰显著的有用信息。给出直接法求解振动信号的自功率谱,根据帕斯瓦定理[20]:

由式(1)可知,信号的能量无论在时域还是频域都是守恒的。将信号从时域变换到频域:

式中:n为主轴转速;Nt为刀具齿数。

振动信号功率谱与FFT 频谱如图4 所示。由图3和图4 可知,有效表征刀具磨损的频谱分量主要分布在f0~7f0频带。分别提取0~7f0频带范围内频率能量、f0与3f0频率成分幅值作为刀具磨损监测指标。

图4 振动信号功率谱与FFT 频谱(刀具直径16 mm,钛合金材料;切削参数:转速600 r/min,进给速度96 mm/min,切宽2 mm,切深2 mm)

2.3 基于加工质量约束的阈值确定方法

现阶段刀具磨损失效阈值的设置大多通过经验选取,并未将零件几何尺寸偏差或者表面粗糙度考虑在内。因此,提出航空结构件加工质量约束下的刀具磨损失效判别方法(包含尺寸偏差及表面粗糙度Ra 等),即刀具失效更换取决于零件加工质量而非刀具几何形态。

如图5 所示,在三坐标测量仪上对结构件加工尺寸进行离线测量,获得了结构件尺寸在长度方向、宽度方向两个尺寸变化值。通过3 次测量,在长度方向测点1 与测点3 之间的尺寸差为62 μm,在宽度方向测点1 与测点3 之间的尺寸差为37.5 μm。故而可将结构件尺寸偏差与刀具磨损所对应的监测信号特征值相映射,从而科学制定刀具的磨损阈值。

图5 刀具磨损及零件尺寸偏差测量(三坐标测量仪:AEH Daisy 系列)

通过结构件的不同加工精度约束即可映射到该刀具失效时所对应的磨损特征值。磨损失效阈值可通过允许的零件尺寸偏差、表面粗糙度Ra 确定。该方可使得不能继续用于精加工阶段的刀具仍可在粗加工中继续使用,最大程度利用刀具的可用寿命。

3 实验验证

3.1 实验设计

为验证本文提出刀具磨损监测方法的有效性,在DMU 50 五轴加工中心上切削钛合金材料(Ti-6Al-4V)结构件进行了验证。实验采用PCB J356A66 三向加速度传感器测量主轴振动信号,基于NI 数据采集系统(NI 9230)在采样率为2 048 Hz 下完成信号实时采集。加速度传感器安装选择在主轴侧壁,在不干扰正常加工条件下尽最大程度获取工艺系统的振动状态。测量刀具磨损退化过程中持续时间长达3 h。为加快刀具的磨损,选择干切削方式。采用4 齿立铣刀进行侧铣削加工,刀具直径16 mm。数控程序通过UG 10.0 进行编程,选择切削参数见表1。实验现场如图6 所示。

表1 切削用量

图6 实验条件(左侧:加工系统;右侧:数据采集系统及显微镜)

3.2 结果与讨论

通过设置一组平底立铣刀加工槽腔结构使得刀具从锋利状态到磨损状态,采集主轴振动信号表征刀具磨损退化过程。通过提取FFT 频谱指标、时域统计指标及小波包频带能量指标,对比突出提出的刀具磨损监测方法的优势。

3.2.1 功率谱特征提取

提取了0~7f0频带范围内频率能量指标,通过频带能量表征刀具磨损退化过程。考虑到切削频谱成分的组成与分布,选取了f0与3f0频率成分幅值作为监测刀具磨损监测指标。刀具磨损退化过程中,主轴振动信号功率谱0~7f0频带能量变化如图7 所示。

图7 振动信号功率谱频带能量0~7f0

由图7 可知,由于钛合金槽腔结构加工轨迹不断变化,提取的0~7f0频带能量指标也呈现时变趋势,但整体增长趋势非常显著,表明提取的0~7f0频带能量指标可有效地反映刀具的过度磨损。然而,在第86~87 min 处出现瞬时的峰值超过阈值,可通过两次核验来最终判定是否是误报警。如果连续3 min内监测指标两次超过阈值则判定为刀具已经达到磨损极限。振动信号功率谱特征频率幅值变化如图8所示。

图8 振动信号功率谱特征频率幅值

图8a 和图8b 分别为刀齿通过频率f0及3 倍频3f0幅值变化曲线。通过曲线趋势可知,两个监测指标均可以识别出刀具磨损。然而,相比于图8b,图8a 中基于功率谱提取的刀齿通过频率基频f0幅值变化更加显著。综上,基于功率谱频率成分提取的频带能量指标与特征频率幅值可准确地识别刀具磨损现象的发生。该方法提取快速可靠,具有很强的工程实用性。

3.2.2 FFT 谱特征提取

为对比基于功率谱分析的刀具磨损特征提取方法。将振动信号进行FFT(快速傅里叶)变换,得到振动信号的FFT 谱。基于FFT 频谱分析提取0~7f0频带范围内的能量特征,以及刀齿通过频率基频f0及3 倍频3f0特征分别如图9 和图10 所示。

图9 振动信号FFT 谱频带能量0~7f0

图10 振动信号FFT 谱特征频率幅值

图9a 为频带能量总体趋势图(0~80g),图9b为频带能量放大图(0~20g)。综合图9a 和图9b可知,FFT 谱频带能量可一定程度上反映刀具磨损退化过程,但图9 中曲线毛刺非常多,容易产生非常多的误报警,故而难以用于刀具磨损监测。

图10 为主轴振动信号FFT 谱刀齿通过频率f0及刀齿通过频率3 倍频3f0曲线。由图10 可知,基于FFT 谱特提取的特征频率幅值指标可反映刀具磨损退化过程。相比于图10b 中刀齿通过频率的3 倍频3f0幅值曲线,图10a 中刀齿通过频率的基频f0对刀具磨损更加敏感。对比图8a 和图10a 可知,振动信号功率谱及FFT 谱中刀齿通过频率基频f0的监测效果更加显著。

3.2.3 时域统计特征提取

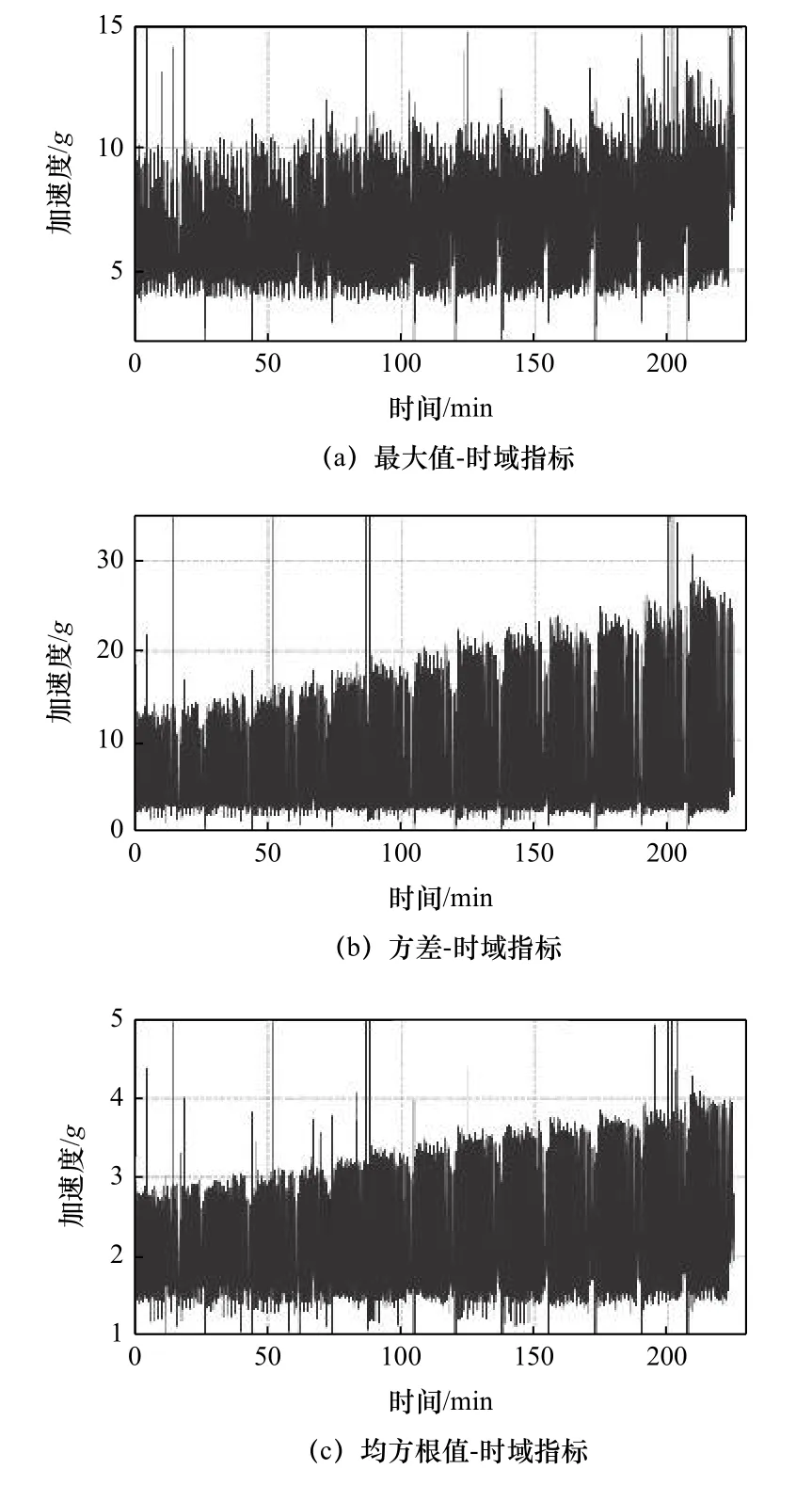

提取振动信号的16 个时域统计指标对比本文提出的刀具磨损监测方法优势。时域统计指标包括11 个统计指标(最大值、最小值、均值、峰峰值、绝对平均值、方差、标准差、峭度、偏斜度、均方根值及方根幅值)和5 个无量纲统计指标(波形指标、峰值指标、脉冲指标、裕度指标和峭度指标)。结果表明:大多数时域统计指标在复杂切削工况下难以表征刀具磨损退化过程。此外,误报警现象非常严重。现有无量纲指标在这类变负载刀具磨损条件下也难以反映刀具退化过程。其中,能够有效反映刀具磨损退化过程的时域统计指标包括最大值、方差、均方根值。图11a~图11c 分别为时域统计指标中的最大值、方差、有效值。由图11 可知,3 个时域统计指标可反映刀具磨损过程,但曲线毛刺较多,容易产生大量误报警。此外,统计指标的敏感程度由强到弱依次为方差、均方根值、最大值。

图11 时域统计指标

3.2.4 小波包频带能量特征提取

FFT 频谱分析相当于只考虑了信号中的正弦振动的能量,而没有考虑如非线性、非平稳的振动能量。小波包频带能量监测将包括正弦信号在内的任意信号划分到相应的频带里。因此,为对比本文提出的方法与时频域特征提取方法的优势,进一步选择小波包频带能量进行对比分析。

选择“db3”小波作为小波基函数,对振动信号做3 层分解得到的8 个频带内能量,进行刀具磨损监测。小波分解将振动信号频率成分分解到8 个频带,每个频带的频率区间分别为128 Hz,其中,可有效表征刀具累积磨损过程的频带能量如图12所示。

图12 小波包频带能量

由图12 可知,基于小波包分解得到的0~128 Hz内的频带能量与128~256 Hz 内的频带能量均可反映刀具磨损退化过程。对比图8 和图12 可知,尽管功率谱特征提取方法与小波包分解特征提取方法均可有效监测刀具磨损,但功率谱方法比小波包分解提取的特征更显著,误报警的风险更小。

4 结语

研究了复杂结构件加工过程中刀具磨损在振动信号时域、频域及时频域上的表现,提出钛合金航空结构件加工过程中的刀具磨损监测方法,并在槽腔结构加工过程中验证了方法的可行性,主要结论如下:

(1)基于振动信号功率谱分析,提取了0~7f0频带能量指标、刀齿通过频率f0幅值指标与刀齿通过频率3f0幅值指标,3 个指标可在复杂切削工况下反映刀具磨损退化过程,曲线整体上呈现很好的单调上升趋势。

(2)提出刀具磨损失效阈值的科学确定方法。基于结构件加工质量约束建立起尺寸偏差与监测特征之间的映射关系,可最大程度利用刀具可用寿命。

(3)相比较时域、时频域指标,基于信号频谱能量解析构造的特征呈现出很好的单调趋势。在变切削工况下能够有效识别刀具的轻微磨损状态。