电极材料对直流短电弧铣削Ti2AlNb 加工性能影响的实验研究*

2023-09-18尹先和周建平

尹先和 周建平 许 燕

(新疆大学机械工程学院,新疆 乌鲁木齐 830047)

Ti2AlNb 合金是新一代航空发动机关键材料,具有低密度、高比强度、抗蠕变和抗氧化等优异特点[1],适用于制造航空发动机压气机盘、整体叶盘和机匣等关键部件,使其成为航空发动机用、很有前途的轻质高温结构材料。Ti2AlNb 合金加工性能差,利用传统加工方式制备Ti2AlNb 合金材料零部件面临低效率、高成本等一系列问题,严重制约其工程应用[2]。

短电弧放电加工是指在一定比例的气液混合工作介质下,利用工件、工具电极之间产生的受激发短电弧放电群组来蚀除难以加工导电材料的一种电加工方法,有非接触式加工、无视宏观切削力、加工不受材料物理特性限制等特点,有效解决了传统切削加工方式的弊端[3],为加工Ti2AlNb 的高效加工提供了解决方案。实验证明,放电加工过程中不同的电极材料最终决定了工件不同加工效率和表面质量[4]。因此,如何选择电极材料以改善表面质量、提高材料去除率并同时降低工具电极损耗已成为短电弧的关键点之一。本研究中使用直流短电弧探究了不同电压和电极材料条件下对Ti2AlNb 的加工影响,进而为后续短电弧加工Ti2AlNb 工艺理论和方法提供良好的数据支撑。

1 实验设置及加工原理

1.1 实验原理

短电弧加工采取低电压高电流的方法,电压通常低于40 V,电流通常在100~1 500 A,是一种具有高效率、低成本和低噪声的特种加工技术[5]。短电弧加工原理如图1 所示,旋转工具电极随着Z轴缓慢下降,工件与工具电极之间的距离不断缩减,带有一定压力的水汽混合介质依靠工具电极中心孔和外接竹节喷管流入工具电极和被加工工件之间的放电间隙,利用工具电极之间产生的激发放电群来熔化材料,完成对工件表面的加工。同时,电压会在两电极之间形成一个强电场,带电粒子在强电场的作用下快速移动,从而获得一定能量,分别对正极和负极产生高速轰击作用,形成气化区、熔融区和热影响区,如图2 所示。

图1 短电弧加工原理图

图2 现场加工和放电通道原理图

1.2 实验条件

(1)实验设备:五轴短电弧数控铣床,直流电源,超景深三维显微镜(VXH-6000),扫描电子显微镜(GeminiSEM460),显微硬度计(MHVS-1000AT)。

(2)实验工件材料:30 mm×30 mm×8 mm 的Ti2AlNb,其物理性能见表1。

表1 Ti2AlNb 工件物理性质

(3)工具电极:钨铜、304 不锈钢电极,内径为6 mm,外径12 mm。两种电极材料物理性质见表2。

表2 电极物理性质

1.3 实验参数设置

为了探究不同电极材料对短电弧加工Ti2AlNb的影响规律,进行3 组电压参数下不同电极材料加工实验,详细工艺参数见表3。

表3 短电弧铣削Ti2AlNb 实验参数

MRR(单位mm3/min)和RTWR的计算公式如下:

Mwi和Mwj是加工前后工件的质量,g;Mei和Mej是加工前后工具电极的质量,g;ρw是工件的密度,g/cm3;ρe是工具电极的密度,g/cm3;t为工作时间,min。

2 实验结果与分析

2.1 MRR 分析

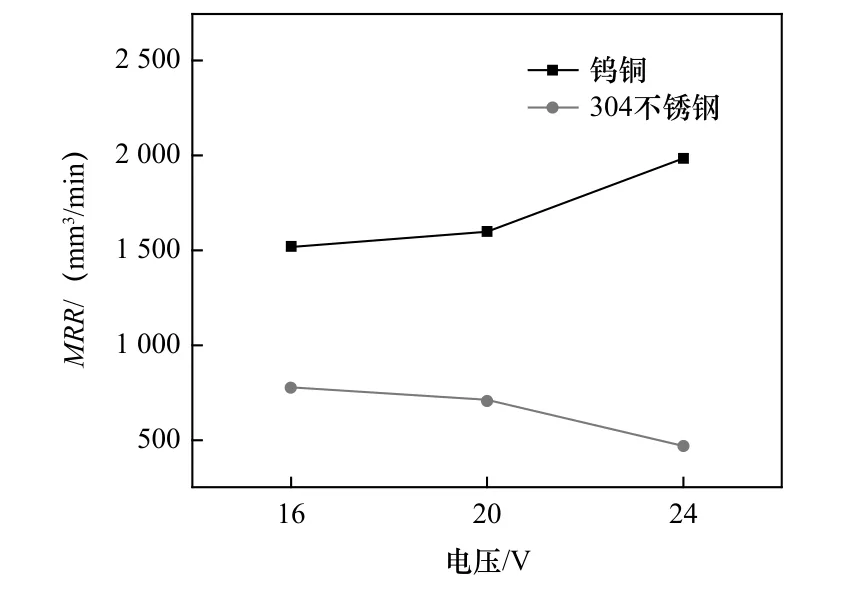

图3 所示为电压变化对两种电极材料加工工件MRR 的影响。电压为16 V 时,由于电压比较低,电弧产生的能量有限,为保证放电过程的稳定性,电极进给速度取低值,因此两种电极的MRR 的差别较小。随着电压的增加,钨铜电极的MRR 有显著的增加趋势。电压为24 V 时,钨铜电极的MRR达到最高,这是因为钨铜合金具有高导电性、高导热性等优点[6],随着大功率能量的输入,在高压高温高电流下,钨铜电极内的金属离子运动剧烈,两极之间的介质击穿变得更容易,单位时间内更多的负电荷粒子进入放电通道,导致钨铜合金电极的放电过程能量更高,工件材料熔化或气化更快,提高加工效率[7]。相反,由于304 不锈钢的高电阻率和低导热性,造成加工后工件的实际铣削深度达不到预定的深度,MRR 显著下降。

图3 电压与MRR 关系

2.2 RTWR 分析

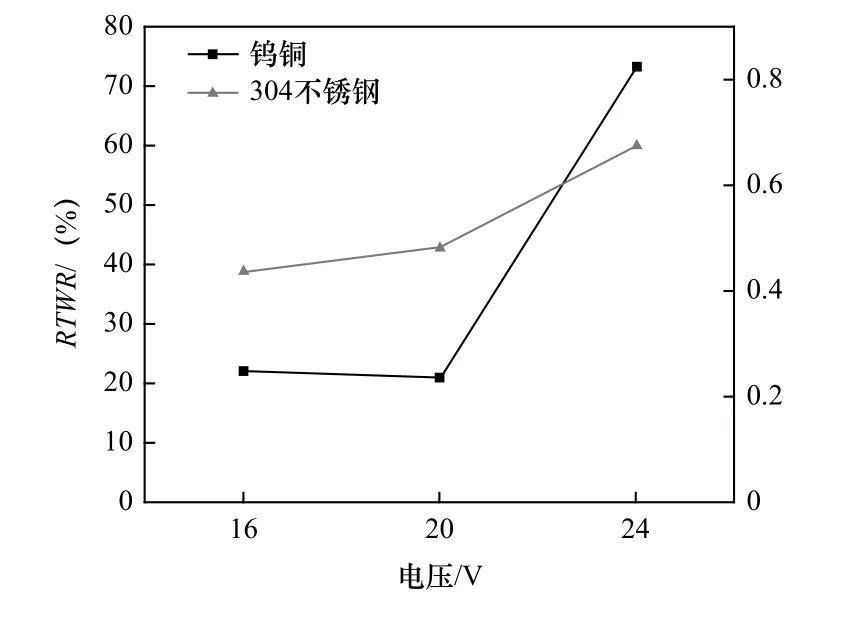

图4 所示为不同电压下对两种电极材料RTWR的影响,随着电压的不断升高,304 不锈钢和钨铜工具电极的RTWR 也随之增大,这是因为304 不锈钢在加工过程中,放电效果差,加工区域无法及时去除,工具电极与加工区域发生碰撞和摩擦,导致工具电极磨损。在24 V 电压下,钨铜电极的RTWR达到最高,这主要是因为钨铜电极的导热系数高、高导热系数使得放电间隙中的热量快速传递到电极和工件,电极损耗增加。

图4 电压与RTWR 关系

2.3 工件表面形貌及微观形貌分析

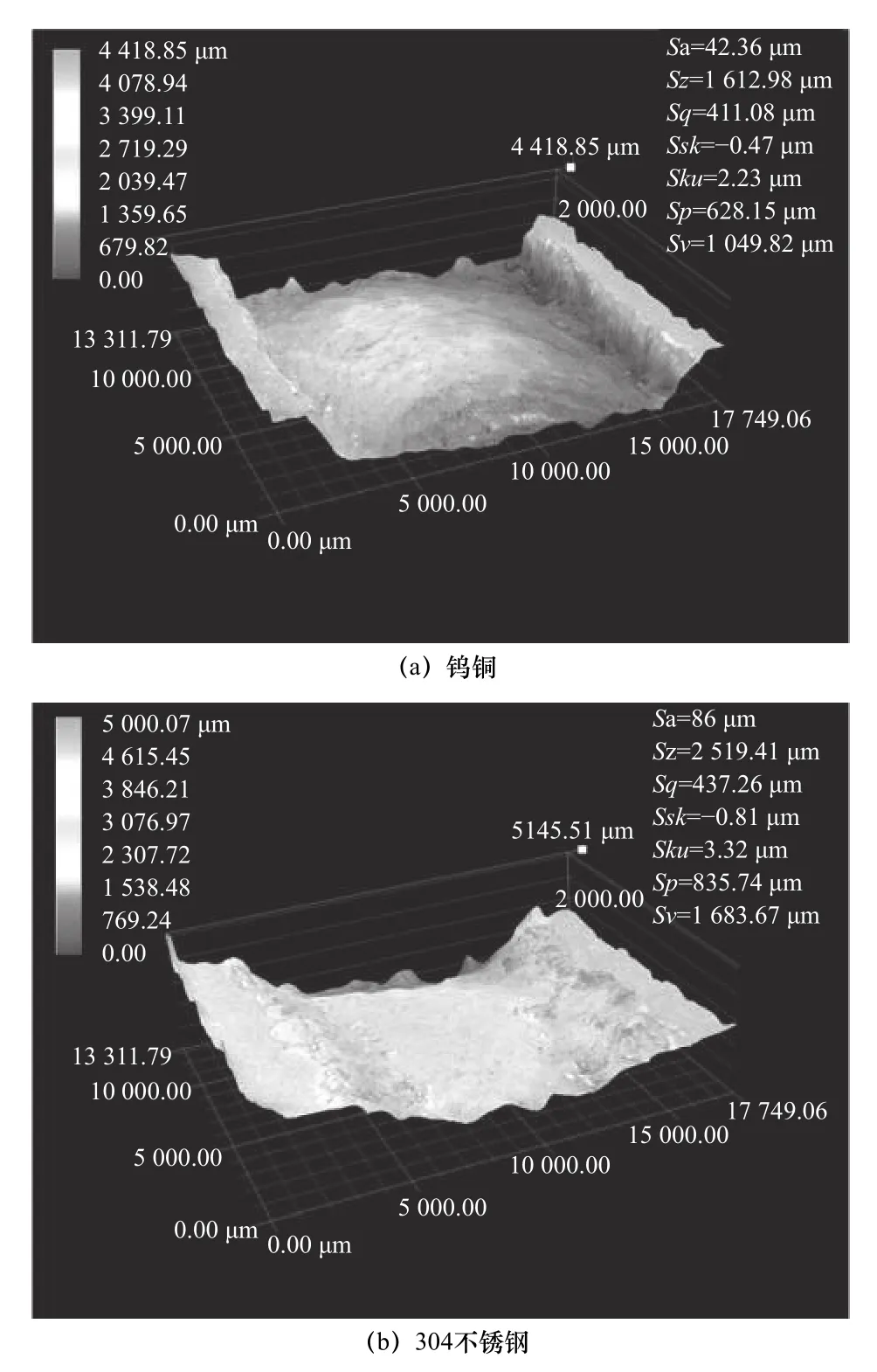

图5a 所示为电压为14 V 时使用钨铜工具电极加工后工件的三维表面形貌,Sa 和Sz 分别为42.36 μm和1 612.98 μm,工件表面质量较好,放电点分布均匀,放电痕迹较浅。产生这些效果的原因是钨铜合金具有较高的导热率、传热系数,这限制了放电通道的膨胀和放电通道半径的压缩,从而在工件表面上产生了较小的表面凹坑。图5b 所示为304 不锈钢电极加工后工件的三维表面形貌,Sa 和Sz 分别为86 μm 和2 519.41 μm,工件表面质量较差。这是由于304 不锈钢电极的电阻率相对较大,极间等效电阻增加,放电效果不理想,蚀除材料无法及时排除,容易在冲液作用下冷却堆积在工件表面。两种不同工具电极材料在24 V 电压下加工后工件表面微观形貌如图6 所示,两种电极材料加工后的工件表面形成了微裂纹、熔体和再铸层等微观组织。由于SEAM 加工过程温度的快速变化而产生的局部热应力超过工件的屈服极限,从而引起工件表面局部产生微裂纹。图7 所示为两种电极材料加工后工件表面的EDS 能谱图。工件表面的主要元素是C、O和Ti,以及相应的电极材料的金属元素。钨铜电极和304 不锈钢电极加工后工件表面的C 元素含量均有提高,而304 不锈钢电极加工的工件表面 C 含量明显增多,这是因为304 不锈钢电极加工时放电通道中的带电粒子到达工件表面或工具电极时会产生高速碰撞,电极材料在高速高温冲击下后发生迁移、熔化和扩散,电极材料中的C、Ti 和O 等元素在高温下容易发生化学反应形成氧化物和碳化物,附着在工件表面。

图5 不同电极加工工件的三维表面形貌

图6 不同电极加工工件的微观形貌

图7 不同电极加工工件能谱图

2.4 截面轮廓尺寸

为了进一步深入研究不同电极材料损耗对加工工件尺寸精度的影响,按照电极的进给方向将加工区域分为进口处和出口处,并在已加工区域中间深度的位置测量宽度。图8 所示为电压为24 V 时钨铜和304 不锈钢电极加工下工件的横截面轮廓尺寸图。进口和出口两个横截面轮廓中间深度的宽度尺寸绝对差异分别为134 μm 和5 750 μm。从以上数据可以看出,钨铜电极材料放电加工的工件截面尺寸精度更好,而304 不锈钢电极加工的工件尺寸精度较差,一方面是由于放电加工过程中存在电极损耗,另一方面主要是由于SEAM 过程,不同电极材料的导电率也不同,钨铜电极由于自身的高导电率和高传热能力,放电过程电极损耗非常小,主要来自端面损耗,适当地对钨铜电极进行轴向补偿可以保证良好的工具尺寸,有利于保持高效放电加工。304 不锈钢电极的主要损耗是边角损耗,因为其高电阻率,加工中产生的热能无法及时蚀除工件加工区域,电极与待加工区域发生干涉,发生机械磨损,电极实际铣削区域的深度和宽度逐渐变小,达不到预定的深度和宽度,导致尺寸精度差。

图8 不同电极加工工件截面尺寸

2.5 截面显微硬度

图9 所示为两种不同电极材料在24 V 电压下进行SEAM 加工后的工件截面显微硬度。钨铜和304 不锈钢电极加工下的工件表面硬度随着表面深度增加硬度逐渐降低,304 不锈钢电极加工的截面硬度最低,最大硬度为301 HV,这是因为不锈钢电极加工后工件截面重铸层含有大量的硬脆氧化物,容易形成脆性TiC。钨铜电极加工的工件表面硬度均有大幅提升,硬度在热影响层达到最高,最高值为321.4 HV,这是因为工件在热变形后,表面原始组织中的粗大晶粒得到充分细化,形成细小晶粒分布于晶界下阻碍晶粒进一步长大,获得细晶强化效果。随着表面深度的增加,组织获得的能量减少,晶粒发生粗化,硬度逐渐降低。

图9 工件截面显微硬度

3 结语

本研究中使用直流电源和两种不同的电极材料在Ti2AlNb 上研究了SEAM 的材料蚀除性能,主要结论总结如下:

(1)采用钨铜和不锈钢作为工具电极进行SEAM 加工时,不锈钢电极由于放电效果差,与工件发生直接接触,未能完成SEAM 加工;而钨铜电极由于放电效果好,加工表面质量高,更适合Ti2AlNb的SEAM 加工。

(2)随着电压升高,MRR 逐渐升高,在24 V 时,钨铜电极的MRR 达到最高,最高为1981 mm3/min,是304 不锈钢电极材料蚀除率的4 倍,且钨铜电极的RTWR 最低,相对电极损耗仅为0.82%。

(3)EDS 分析表明,SEAM 后,工件表面附着了大量碳、氧和金属元素,表明工件材料、工具电极材料和导电介质三者在该加工过程中发生了渗碳和氧化。

(4)钨铜和304 不锈钢电极加工的工件表面硬度均有大幅提升,随着截面深度的增加,硬度值逐渐降低。