便携式呼吸装置高速离心风机的设计与研究

2023-09-18宋家祺

宋家祺, 王 彤

(上海交通大学 机械与动力工程学院,上海 200240, E-mail: twang@sjtu.edu.cn)

现有呼吸装置的气源一般包括两类,气罐式和压缩空气式。对于个人便携式呼吸装置,无论是满足长时间医用和防尘供气的需要,压缩空气式是气源装置的首选。从便携性要求出发,气源需要与呼吸装置一体化,尺寸小、重量轻是首要条件,其次对气源的气动性能以及结构有进一步的要求。因此在便携式呼吸装置的开发中,一般要求整机尺寸小于100 mm[1-2],流量范围要尽可能广,并在所有流量内保持稳定的压力,即在所需要的流量范围内,气源装置的压力相对于目标压力变化不大于15%。

目前便携式呼吸装置的气源装置,根据其流量与压升需求一般采用离心风机机型;由于尺寸限制,在单级能力有限的情况下不得不使用多级风机或涡轮叠加的方式[3-4]或者通过增大叶轮直径的方式[5]来提高气源装置的性能。说明现有气源动力部件在单级情况下,无法同时满足宽范围流量工况和稳定压升的条件。

由于传统的工业机型难以实现小型化,而微涡轮虽然可以减少尺寸但是制作成本较高,研发适用于便携式呼吸装置气源尚具有一定的技术难度。为了提高离心风机的性能,国内外普遍集中于离心风机的叶型的进出口角度以及流道尺寸的优化设计[6-7],目前还没有以风机叶片角度分布为优化参数的研究。

因此本文对于便携式呼吸装置的高速离心风机的研发,在保证其整机最大长度需在100 mm以内,叶轮外径42 mm的条件下,基于呼吸装置所需的性能以及各个参数的需求的问题进行分析,采用Bezier曲线参数造型的方法并结合进化算法,以叶片角度分布以及叶片出口安装角为优化参数对风机的全压系数以及效率为寻优目标进行多优化设计[8],最后进行样机的实验性能测试来验证设计有效性。

1 小型高速离心风机模型构建

1.1 便携式呼吸装置的气源性能需求

便携式呼吸装置一般可用于辅助性治疗睡眠呼吸暂停综合征,或者是为医疗救援时提供稳定气源等,因此呼吸装置的性能需求在流量和升压能力两个方面进行考虑。流量的计算通过潮气量(VT)与呼吸频率的关系得到。潮气量是指静息状态时每次吸入或呼出的气量,成人的VT一般为(8~10)mL/kg,小儿VT通常为(6~10)mL/kg,呼吸频率通常指的是每分钟呼吸次数,对一般成年人来说,其呼吸频率为每分钟15~18次呼吸,人们的呼气的流量Q可以表示为Q=VT·f·m,f为呼吸频率,m为标准体重。因此对于身高处于1.5 m~2.1 m的成年男性而言,呼气的流量Q为5.88 L/min~16.38 L/min。根据杨敏等人[9]调查发现人情绪紧张时,呼吸量大,可达到为42.5 L/min,且发现成年人的呼吸量为(8~16)L/min,与计算贴合。考虑到通气装置应该放有一定的余量,因此所研发的适用于便携式呼吸装置的气源流量范围应该为(0~60)L/min,其中设计工况流量点是Q=40 L/min。

对于呼吸装置需求而言,其产生的压力应该处于(400~2 000)Pa之间。进一步考虑过滤烟气或是有毒空气的功能,要加装空气过滤装置,其压损一般在500 Pa内[10]。这样可以确定呼吸装置配气源的最大压升为2 500 Pa,考虑到压力的波动范围不超过±15%,因此在工作流量下压力范围应该是2 150 Pa~2 850 Pa。

1.2 小型风机叶片参数化造型

在几何外型受到限制的情况下,叶轮出口宽度也很小,仅有毫米级,导致壁面摩擦效应显著,风机流动损失一般较大,需尽量选用高压升系数的模型级。考虑到6-18风机特性,以其为原型进行开发。在结构方面,由于便携式呼吸装置结构的限制,叶轮的外径最大为D2=42 mm。为了提高风机的通流能力,将叶轮的内径取为10.5 mm。该设计目标的流量小于原型风机的流量,为了保持叶片入口气流的攻角,叶片的入口安装角度β1A调整为27°。相较于普通风机而言,小型高速离心风机叶轮流道比较小,必须考虑由于叶片厚度带来的流动阻塞,因此为了防止流道入口处的堵塞,降低叶片的数量,因此叶片数量z为8。

▲图1 参数化构造叶片型线

本文采用Bezier曲线构造原型机叶片的中弧线,通过改变参数来调整叶片中弧线的角度分布以及叶片出口安装角,对叶片进行优化。原型机的叶片中弧线如图1所示,采用三次Bezier曲线拟合。O点为叶轮的中心,四个控制点的位置决定了曲线的形状。优化设计中,保持A0的位置不变,且保持叶片入口安装角β1A=27°不变。叶片的角度分布由点A1、与O点的距离L1以及点A2与O点的距离L2决定,即β(L1,L2)。

1.3 数值模型构建

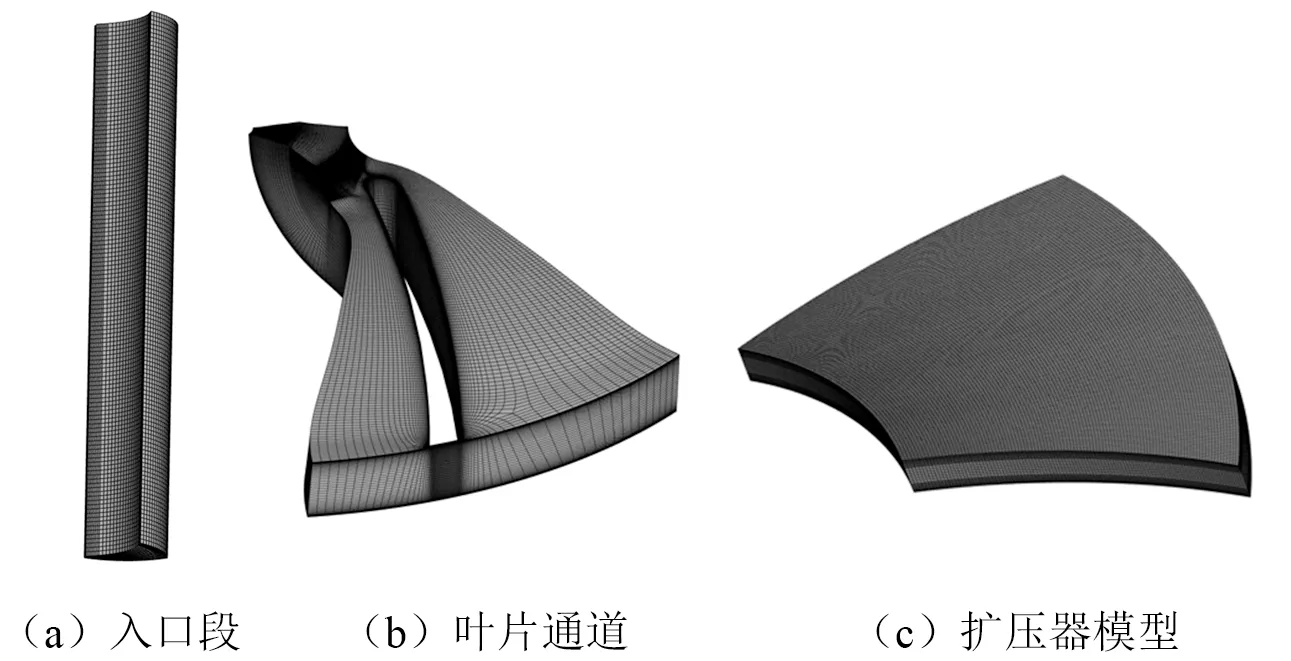

数值模拟气源风机的性能需要构造流道模型并进行网格划分。为了提高数值模拟效率,在优化的过程中选用单叶片流道模型,暂不考虑蜗壳性能影响。为了获得考核叶轮升压能力,在其出口接无叶扩压器以稳定流动。

图2为流道入口段、叶片通道和无叶扩压器域的网格,均采用结构化网格。叶片通道网格由Turbogrid生成,叶片壁面处加密以便模拟近壁区流动。湍流模型为k-ε模型[11],控制流道模型的y+不小于30,求解格式采用高阶求解模式,收敛的残差小于10-5,迭代总步数设为3 000。边界条件设置为总压入口[12],压力为101 325 Pa,温度为25 ℃,出口条件为流量参数。

▲图2 各区域网格

2 基于数值分析的寻优设计

对于便携式呼吸装置而言,其中核心的部分便是气源动力装置,本文所研究的便携式呼吸装置的气源动力是由小型高速离心风机提供的,因此将针对风机部分进行研发设计。

2.1 寻优目标

小型高速离心风机的优化设计存在着非线性以及多约束等问题,以全压系数以及效率为优化目标,其优化的数学模型为:求X=[β(L1,L2),β2A],使得F(X)=f1(x)·ω1+f2(x)·ω2,ω1+ω2=1,F(X)最大化。其中f1(x)、f2(x)分别对应全压系数和多变效率,ω1、ω2分别为目标的权重因子。

2.2 寻优流程

为了使叶型的造型合理,且考虑到风机的装配尺寸,通过调控参数来确定合理的范围,β2A=50°~70°,L1=0.33~0.69R2,L2=0.738~0.976R2,其中R2为叶轮半径。是采用高级拉丁超立方取样法(ALHS)[13]进行取样,生成三个变量的样本空间。叶轮的设计基于ANSYS软件搭建,批量生成叶轮的模型以及网格模型,并将其导入到CFX中进行数值模拟以获得优化过程中模型的总压以及效率,建立样本数据库。

▲图3 优化设计流程框图

2.3 寻优结果

图4为风机在27 000 r/min的转速下优化后的Pareto前沿解,由图可以看出Pareto前沿的效率范围是0.54-0.62,全压系数范围为1.14-1.18。由Pareto前沿中取得一个最优值方案为方案A,若将ω2取1,ω1取0则获得效率最大的解,该设计点为方案B,以此作为对比。表1为两个方案的数据。

表1 优化后的叶片参数

▲图4 Pareto前沿解

3 数值模拟结果分析

3.1 性能结果分析

在27 000 r/min转速下,对二个优化设计方案的性能进行数值模拟。图5和图6为设计方案A、B的全压系数曲线和效率曲线。由二图可以看出,大部分流量下方案B的效率高于方案A,但并不明显;而就升压能力而言,方案A则整体优于方案B。此外,设计方案A的全压系数曲线相比较方案B更加的稳定。

▲图5 全压系数曲线

▲图6 效率曲线

3.2 升压特性分析

图7和图8分别为A、B方案在相对设计流量下的中间叶高处截面的总压云图。从图8中可以看出流体在叶片前缘的绕流形成了低压区,削弱了流体的局部分离的趋势,流道内的压力分布合理,压力面大于吸力面。在叶轮吸力面的进口位置叶轮内部压力最小,在叶片尾缘处压力最大,且随着流量的增大,叶片尾缘处的局部高压区逐渐减小,在设计流量Q下,方案B的区域更加明显。

▲图7 方案A-50%叶高处总压分布

▲图8 方案B-50%叶高处总压分布

3.3 叶轮强度校验

由于高速旋转叶轮故障发生率高,因此针对叶轮的强度以屈服极限为校核的基准。对A方案叶轮实体进行网格造型,基于有限单元法进行强度分析,边界条件为轮毂处施加全约束,转速为27 000 r/min。图9和图10分别为材料为铝合金与塑料的叶轮的Von Mises应力云图。由图9和图10应力分布可知,铝合金材料的叶轮最大应力为9.23 MPa,远小于铝合金的屈服强度370 MPa;材质为塑料的叶轮最大应力为4.60 MPa,亦远小于塑料的屈服强度46.71 MPa。综上所述,叶轮的优化设计满足了强度要求。

▲图9 铝合金叶轮Von Mises应力云图

▲图10 塑料叶轮Von Mises应力云图

4 实验性能的验证

4.1 样机性能实验

▲图11 样机与实验管路

经过气动参数的设计和结构强度校验后,选用铝合金材料进行样机制造,由高速电机驱动。参照《工业通风机用标准化风道性能试验》标准[14]做进出口风管性能测试,实验管路布置如图11所示,包括进口流量喷嘴、进出口管道压力测点和调节流量的出口阀门。

实验测试时,从阀门全开状态,即最大流量开始测试,逐渐关闭出口阀门减小其流量,直到阀门关闭,得到整个流量工况下的性能曲线,如图12所示。在设计转速27 000 r/min,由图12的性能曲线可以看到,在整个流量工况范围内,样机的压升平稳随流量的变化不大,其压力波动小于15%,在(0-60)L/min流量范围内处于(2 250~2 850)Pa之间;在设计点40 L/min,压升达到了2 780 Pa,完全达到了设计的要求。

▲图12 便携呼吸装置的流量—压升的曲线

4.2 数值性能结果与实验结果的对比

进一步对样机的整机性能进行数值模拟,采用全叶轮通道结合蜗壳流道[15],计算方法与单叶片通道一致,其性能结果也呈现在图12中。

从图12可见,整机的性能数值模拟结果,无论是流量工况范围还是升压能力,均与实验结果符合,说本文基于数值模拟的优化设计方法是可靠的,数值模拟性能可信。

样机的实验性能与数值模拟性能均验证了本文设计结果的可靠性,该样机完全可以为便携式呼吸装置提供稳定可靠的气源。

4.3 样机变转速性能测试

采用变频器调节电机转速,在12 000 r/min~30 000 r/min可以得到压升的无量纲性能曲线,如同13所示,各转速下压升系数变化规律几乎完全一致。在30 000 r/min时,该样机最高能达到流量为78 L/min,最大压升为4 kPa。这说明所设计的样机工作特性稳定,可以根据不同的呼吸装置需求,获得所需要的流量与压升。

5 结论

基于便携式呼吸装置的性能需求,本文对其中的气源部件进行研发。该便携式呼吸装置的流量范围是(0~60)L/min,静压升为2 500 Pa且压力波动不超过15%。相应研究结论如下:

▲图13 无量纲性能曲线

(1) 采用三阶Bezier曲线对叶片的中弧线进行参数化构造,以叶片出口安装角以及叶片角度分布为优化的依据,不仅避免了产生的不合理的叶型,还能够完成参数设置以及数值分析的一体化过程,简化了适用于呼吸装置的高速离心风机的设计。

(2) 基于GB/T1236—2017标准进行性能测试,所设计的应用于便携式呼吸装置的高速离心风机,在设计转速下能在工作流量内满足便携式呼吸装置压力的需求,验证了该方法的可靠性,可以用于产品的研发设计。针对不同的需求,可以通过调整转速来进行匹配用户的参数。