柴油机-调距桨推进的舰船紧急制动性能仿真研究

2023-09-16蒲晓亮王艳真

蒲晓亮,钟 涛,王艳真

(中国船舶及海洋工程设计研究院, 上海 200011)

0 引 言

紧急制动即全速倒车停船,系指从发出全速倒车指令时起到船舶停在水中时的航迹行程[1]。它是船舶操纵性的重要指标之一,可用无因次参数停船迹程与船长的比值来衡准[2]。其值越小表示船舶的停船性能越好,在民用领域,该指标与船舶的避碰关系密切;在军用领域,该指标还影响舰船执行对抗、驱逐和作战等使命任务。相关规范对该指标有明确的规定,例如,IMO《船舶操纵性标准》规定全速倒车停船试验测得的航迹行程不应超过15 倍船长[1],GJB4000-2000《舰船通用规范》对不同的船型提出了不同的衡准指标,对于驱逐舰、护卫舰,无因次停船迹程应不大于10。鉴于该性能指标的重要性,船东会在合同里提出比规范要求更为严苛的指标,一些船东还将该指标作为罚款条款。

为达到设计指标,船舶设计者需在船舶初步设计阶段对紧急制动性能进行预报,还应分解出影响船舶紧急制动性能的相关因素,并对其提出具体要求。当前,柴油机动力仍然是船舶主要动力型式,螺旋桨则是最主要的推进器。特别在对紧急制动性能要求较高的巡逻船、护卫舰等领域,绝大多数舰船采用柴油机-调距桨推进系统。因此掌握这种推进型式舰船紧急制动性能的预报方法和影响因素对舰船设计非常重要。

本文以某型巡逻船为对象,通过分析舰船紧急制动的数学模型,分解出影响紧急制动性能的主要因素,利用仿真软件GT-Power 和Matlab/Simulink 建立仿真模型,研究主要因素对紧急制动性能的影响。提出适用于柴油机-调距桨推进的舰船紧急制动仿真预报方法,可作为舰船设计阶段进行操纵性预报的参考。通过分析推进系统主要设备性能对紧急制动性能的影响,可为设计者提供设备技术指标参考。

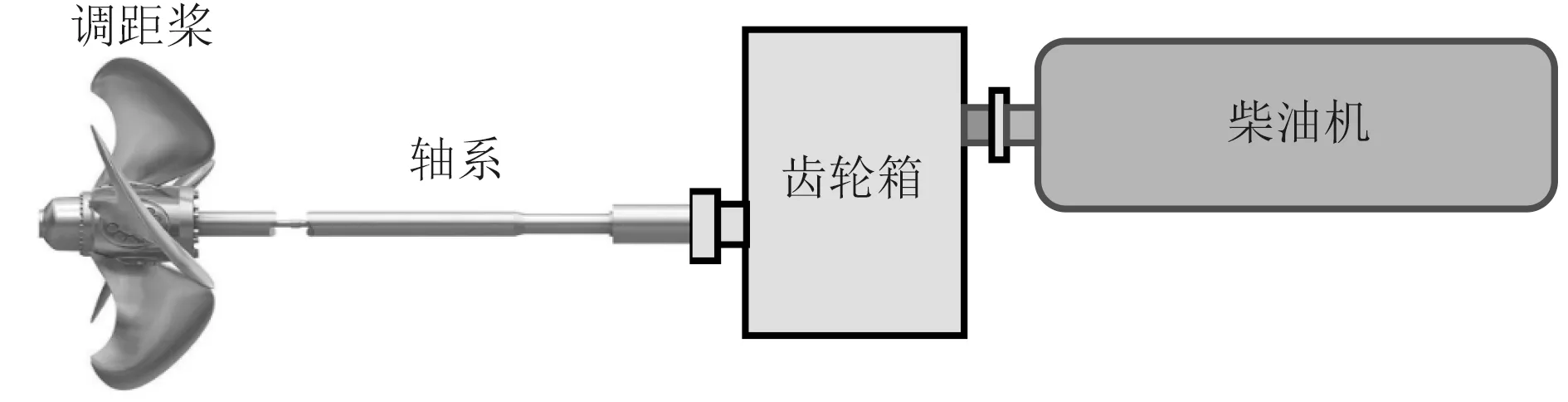

1 紧急停船数学模型

本文研究对象是一艘千吨级巡逻船,该船排水量约1600 t,船长90 m,设计航速26 kn。采用双机双桨的推进型式,每套推进系统由一台高速柴油机经过齿轮箱减速后驱动调距桨,推进系统结构如图1 所示。船东提出的紧急制动指标为停船距离不超过4 倍船长,该指标远高于规范要求,因此在设计阶段准确预估紧急停船性能并采取措施进行优化十分必要。

图1 推进系统结构示意图Fig.1 Propulsion system layout

1.1 动力传递模型及平衡方程

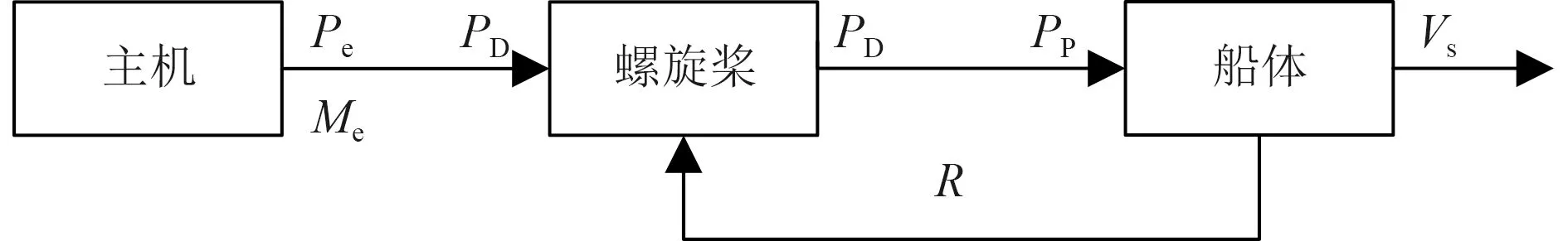

船舶运动是三大部件配合的结果[3],发动机输出的功率、扭矩通过推进器产生推力,推力作用于船体,实现船舶的运动,这种配合一般称为船-机-桨匹配,其动力传递模型如图2 所示。

图2 船-机-桨配合动力传递示意图Fig.2 Ship-engine-propeller system power transmission diagram

船舶紧急制动是船-机-桨配合的一种形式,其动力学方程为:

1.2 影响船舶紧急制动的因素

1.2.1 船舶质量及附加质量

船舶质量和附加质量越大,船舶制动迹程就越大。船舶质量即排水量,排水量与船舶的主尺度和船型有关,为分析排水量与紧急制动性能的关系,引入紧急制动衡准参数无因次迹程,有

式中:ST′为 无因次迹程;S T为停船迹程;L为船长。将船舶排水量以主尺度的形式表达为:

式中: Δ为排水量;k为系数;Cb为方形系数;K1为船长与型宽之比;K2为型宽与吃水之比。

船舶动态附加质量与船舶质量成正比,即:

需说明的是,船舶的主尺度和排水量在初步设计阶段已经确定,即船舶质量和附加质量在船舶设计之初正确定,因此无法通过改变该参数来调整船舶紧急制动指标。

1.2.2 船舶阻力

船舶阻力包括静水阻力、波浪中阻力增加和空气阻力[4]。静水阻力与船型和船舶附体有关,当船舶线型和附体设计确定后即为定值,因此无法通过改变静水阻力调整船舶的紧急制动性能。而船舶在波浪中航行时的阻力增加与船舶运行时的水动力环境有关,海况、水深和操舵等均对其有较大影响,这些因素与船舶实际操纵有关,无法通过设计改变,可见在规定紧急制动指标时应同时明确测试条件。沈定安等[5]指出影响船舶制动性能的因素还有浅水效应、堤岸影响等,这些因素都影响船舶阻力,进而影响制动性能。

1.2.3 螺旋桨推力

螺旋桨推力与整个推进系统有关。就本文所研究的推进系统而言,柴油机性能、齿轮箱及轴系效率、调距桨特性均对螺旋桨推力有影响,推进系统各组成设备之间存在多种匹配关系,如柴油机转速与螺旋桨转速匹配关系、柴油机负荷与螺旋桨螺距之间的匹配关系等。可见通过改变推进系统各组成设备的性能以及匹配关系可对船舶紧急制动性能产生影响。

直接影响螺旋推力改变的因素是调距桨螺距调整速率,紧急制动的过程实际是螺旋桨减小推力并产生倒车推力的过程,具体是通过改变螺旋桨转速和螺距实现的,调距桨螺距的变化速率与调距桨液压系统能力有关[6],设计可通过增加液压系统流量等方式提升调距速率,以减小船舶停船航迹。

在船-机-桨匹配模型里,螺旋桨实际为柴油机的负载,而柴油机的性能将制约调距桨螺距和转速的调节,包括柴油机的运行区域、加减速性能和调速性能等,因此在计算船舶紧急制动性能时,应使负载变化不能超出柴油机的限制。柴油机持续工作时,其负荷不能超过MCR 曲线,但在船舶加速或紧急制动过程中,可短时使其超过MCR,可取110%MCR 作为负荷限制线[7]。在仿真计算时,需同柴油机确认是否允许短时使用110%MCR,还有些柴油机在加速或减速时以DBR 曲线作为负荷限制线。

传动和轴系系统对螺旋桨推力的影响主要是由于传动效率造成的,在紧急制动性能计算时,应尽可能准确计算传动效率。传动功率损失主要是传动部件在运行过程中摩擦、发热等造成的,如弹性联轴器、齿轮箱传动装置、轴承等,在仿真计算时需分别进行计算。

2 紧急停船数学模型各变量的处理

2.1 船舶质量和阻力

船舶排水量在船舶设计之初就已确定,本文研究对象排水量约m= Δ=1600 t。

通常,附加质量为排水量的0.03~0.06 倍[8],Lewandowski E 等指出附加质量与船舶主尺度有关,通常可假设为船舶质量的0.05~0.1 倍[9]。本文取0.05 倍的船舶质量,即md=80 t.

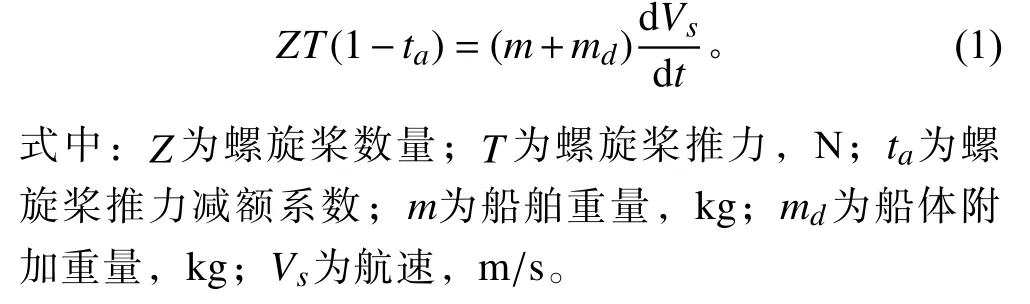

为获得准确的船舶阻力数据,本文研究对象在瑞典国立船模试验水池进行了模型试验,得到了较完整的伴流系数、推力减额、相对旋转效率等数据,其阻力曲线如图3 所示。

图3 阻力曲线Fig.3 Ship resistance curve

2.2 传动系统

传动系统主要包括主机与齿轮箱连接的联轴器、齿轮箱和轴系,传动系统最主要的功能是传递功率、扭矩和推力。传动系统中各类联轴器和轴承在运行中均存在功率损耗,特别是轴系较长的船舶,传动系统的功率损耗较大,一般传动系统效率在90%~95%之间,在紧急制动模型中不能忽略。通常联轴器由于发热等引起的功率损失很小,可忽略不计,在计算中应包含齿轮箱、中间轴承和尾轴承的功率损失,其值可表示为。

式中:Pf为传动系统功率损失;Pfg为齿轮箱功率损失;Pfr为中间轴承功率损失;Pf s为尾轴承功率损失。齿轮和轴承的功率损失一般由供货厂商提供,在无数据的情况下,齿轮箱可按效率98%~99% 计算,轴承按每只99.5%计算。

齿轮和轴承的功率损失一般由供货厂商提供,在无数据的情况下,齿轮箱可按效率98%~99% 计算,轴承按每只99.5%计算。本文传动系统效率按95%计算,即Pf=0.05PS。

2.3 螺旋桨

螺旋桨通过吸收主机发出的功率产生推力,对于采用调距桨推进的船舶,在紧急制动过程中,螺旋桨旋向不会改变,而是通过改变螺距比实现推力的变化。在紧急制动计算中,需给出螺旋桨推力和扭矩的数值。其推力T和扭矩MP可表示为:

式中:KT为螺旋桨推力系数;KQ为螺旋桨扭矩系数;ρ为水的密度, k g/m3;n为螺旋桨的转速, r /min;D为螺旋桨直径,m 。

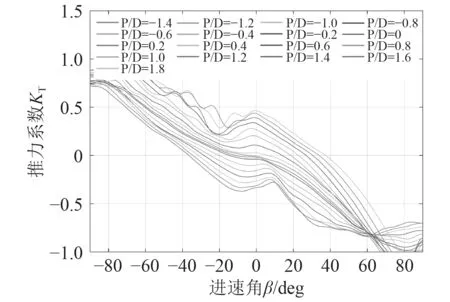

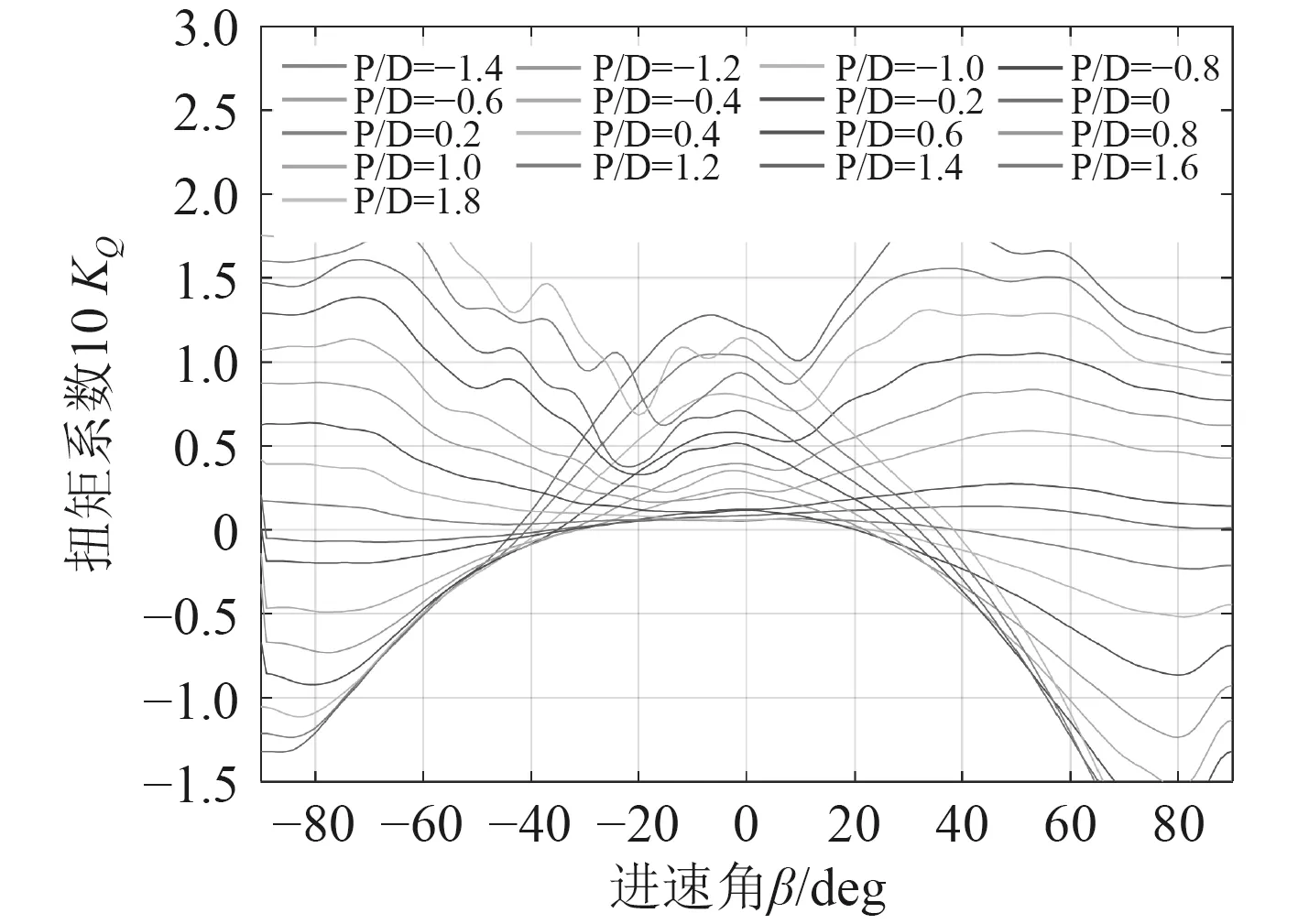

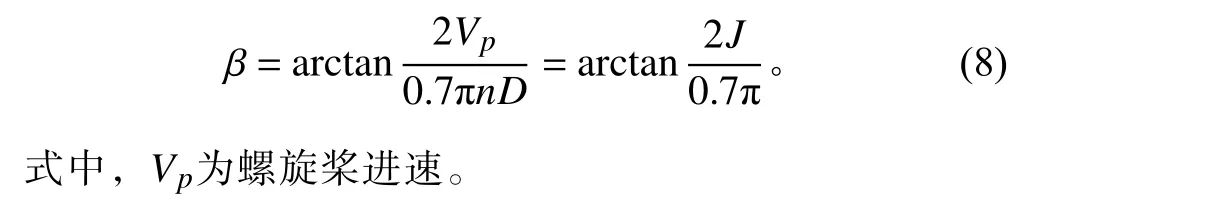

可看出,已知螺旋桨的推力系数和扭矩系数即可求得螺旋桨推力和扭矩的大小。推力系数和扭矩系数一般可通过模型敞水试验获得,螺旋桨设计者会提供设计桨的推力系数和扭矩系数,但一般情况下推力系数和扭矩系数是以第一象限部分给出的。而船舶在紧急制动过程中,螺旋桨的工作范围会超出第一象限,此时需要螺旋桨四象限特性,使用调距桨的船舶是通过调节螺距比实现正倒车的,轴转速始终为正值,因此只需第一和第四象限[10]。本文研究对象使用的调距桨进行了模型试验,图4 和图5为该调距桨第一、四象限特性图。

图4 不同螺距下推力系数曲线Fig.4 Thrust coefficient curve under various pitch

图5 不同螺距下扭矩系数曲线Fig.5 Torque coefficient curve under various pitch

进速比J的关系为:

2.坚守“守法合规”。尊重国际规则,适应东道国法律要求和业务需要,吸收借鉴国内外先进管理理念、方法和手段,推进管理提升和创新探索,努力打造国际知名品牌,积极建设国际化骨干团队。

3 仿真结果及讨论

为在设计阶段掌握该船的紧急制动性能,建立仿真模型对其紧急制动性能进行仿真计算。柴油机及传动部分利用GT-SUITE 软件的GT-Power 模块建立,船和螺旋桨部分利用Matlab/Simulink 建立。本仿真重点对不同调距速率下的紧急制动迹程进行对比分析。

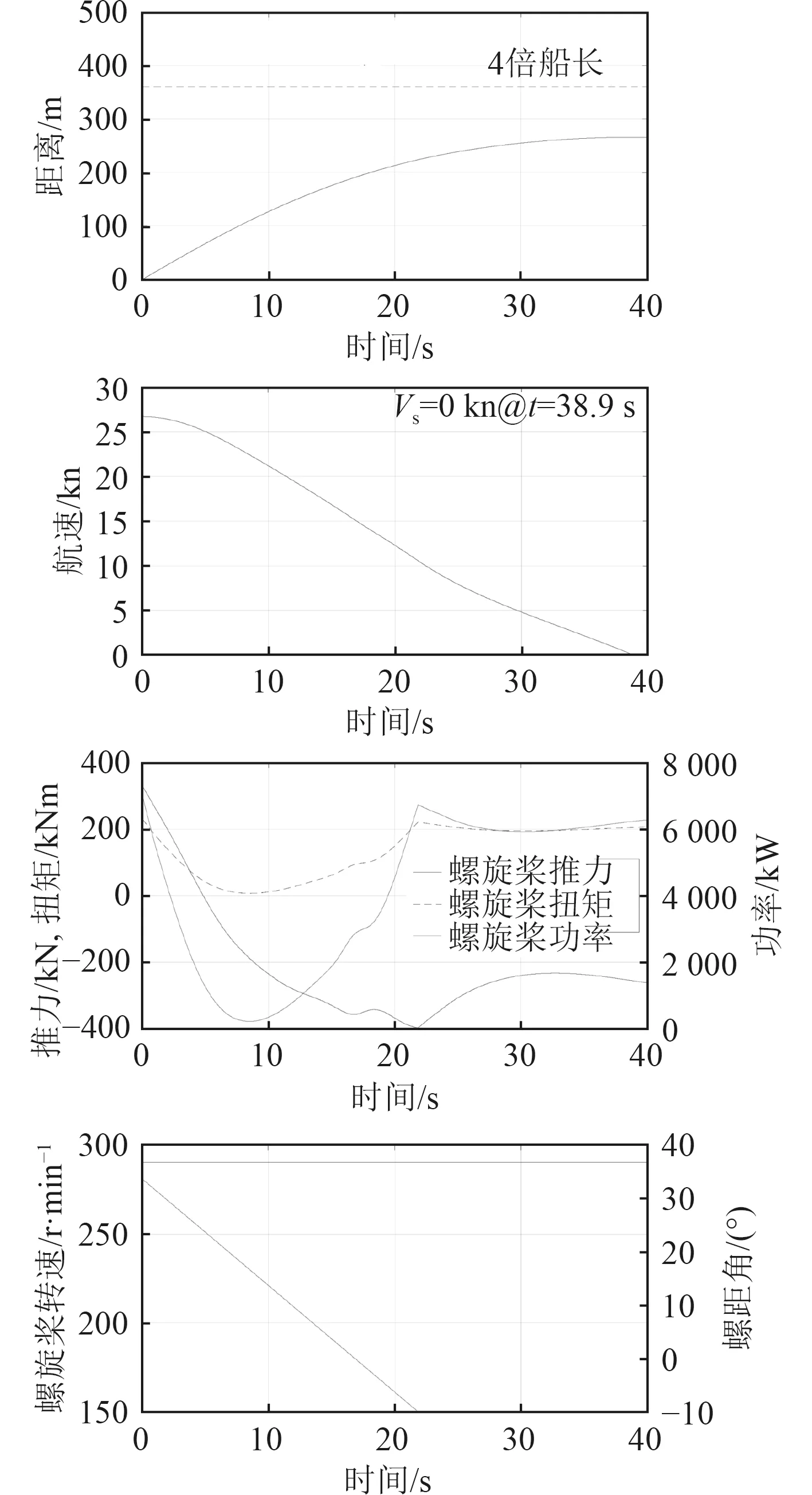

3.1 仿真准确度分析

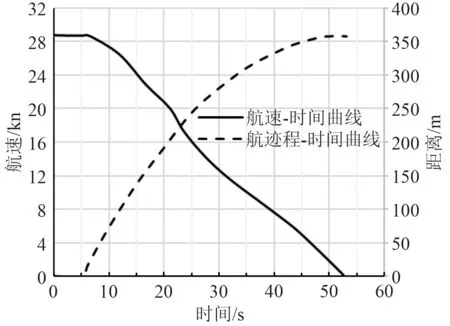

基于本文构建的仿真方法和模型,对一型已交付使用的船舶进行紧急制动仿真计算,并与该型船的紧急制动性能实船试验数据对比,以验证本文仿真方法和模型的准确性。该船船型与本文研究对象类似,船长112 m,仿真和实船试验得到的紧急制动结果如图6 所示,从仿真结果来看,停船航迹程为360 m,实船试航测定的停船航迹程为363 m,可见仿真结果较为准确。

图6 紧急制动仿真计算结果Fig.6 Crash-stop simulation result

3.2 仿真结果分析

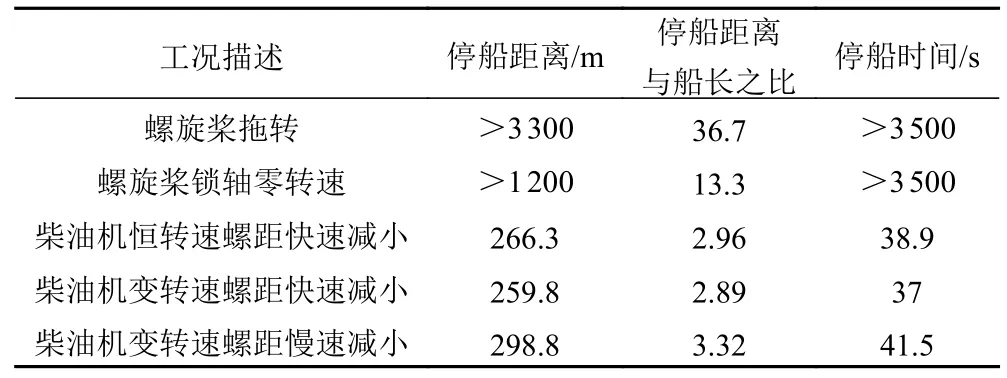

为了对比主动进行紧急制动和不主动制动的差别,进行2 个典型的惯性滑行操纵情况的仿真;在主动紧急制动操纵下,为对比主机转速匹配的影响,在调距桨调距速率一致的情况下,对主机恒转速和变转速的情况进行对比;为分析调距桨变螺距速率对紧急制动性能的影响,进行了2 种不同变螺距速率下的制动性能仿真。仿真结果如表1 所示。

表1 紧急停船仿真结果Tab.1 Crash-stop simulation result

3.2.1 工况1:螺旋桨拖转零推力制动过程仿真

首先对螺旋桨零推力工(T=0)况进行仿真计算,该工况具体过程为:船舶达到最大航速并稳定航行时,两舷轴系同时脱排,螺距处于最大正车螺距位。螺旋桨拖转工况下,螺旋桨没有输入功率,受水动力作用自然拖转,船舶无动力,此时船主要在水、空气的阻力作用下逐渐减速,随着航速降低阻力也会降低,因此航速变化速率越来越小。如图7 所示,该工况下停船过程非常缓慢,时间超过3500 s 后航速仍大于0,停船距离超过36.7 倍船长。

图7 螺旋桨拖转工况仿真计算结果Fig.7 Simulation result of propeller windmilling

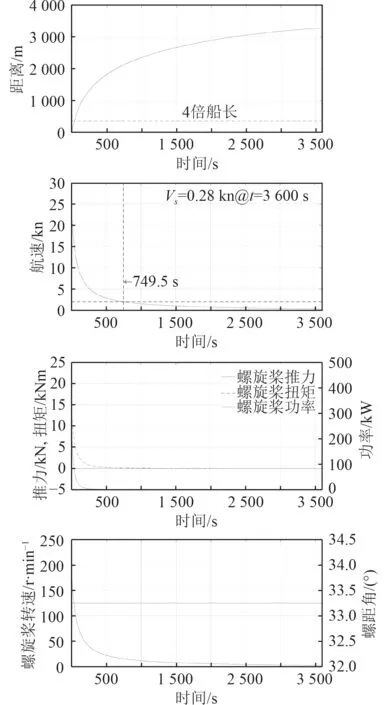

3.2.2 工况2:螺旋桨锁轴零转速制动过程仿真

为了对比螺旋桨在水中拖转和不旋转对制动性能的影响,进一步计算螺旋桨锁轴(n=0)的工况。操纵过程为:当船舶达到最大航速稳定航行时,将主机与轴系脱开,并将轴系锁住。仿真结果如图8 所示,与拖转相比,由于螺旋桨无法旋转使得阻力增加,因此航速下降更快,停船过程有所加快,时间超过3500 s后航速仍大于0,停船距离大于13.3 倍船长。

图8 螺旋桨锁轴工况仿真计算结果Fig.8 Simulation result of propeller locked

首先按照调距桨厂商提供的标准调距速率进行仿真,调距速率为1.5°/s。为了尽量提升紧急制动性能,提出柴油机变转速的策略,即当正车推力减小时,使主机减速以增加正车推力减小速率,当螺旋桨开始产生负推力时,增加主机转速以增加负推力增加的速率。仿真结果如图9 所示,制动开始后约5 s 后产生负推力,41.5 s 后船停止,停船距离为3.32 倍船长。

3.2.4 工况4:柴油机变转速螺距快速减小过程仿真

为进一步提升紧急制动性能,通过增加调距桨液压系统流量等方式,提高调距速率,即由1.5°/s 提高到2°/s。仿真结果如图10 所示,与工况3 相比,在柴油机转速控制策略一致的情况下,产生负推力的时间提前到约4 s,37 s 后船停止,停船距离为2.89 倍船长。可见,该方案紧急停船性能有明显的改善。

图10 柴油机转速先减后加螺距角快速减小工况仿真计算结果Fig.10 Simulation result of variable engine speed and fast pitch setting speed

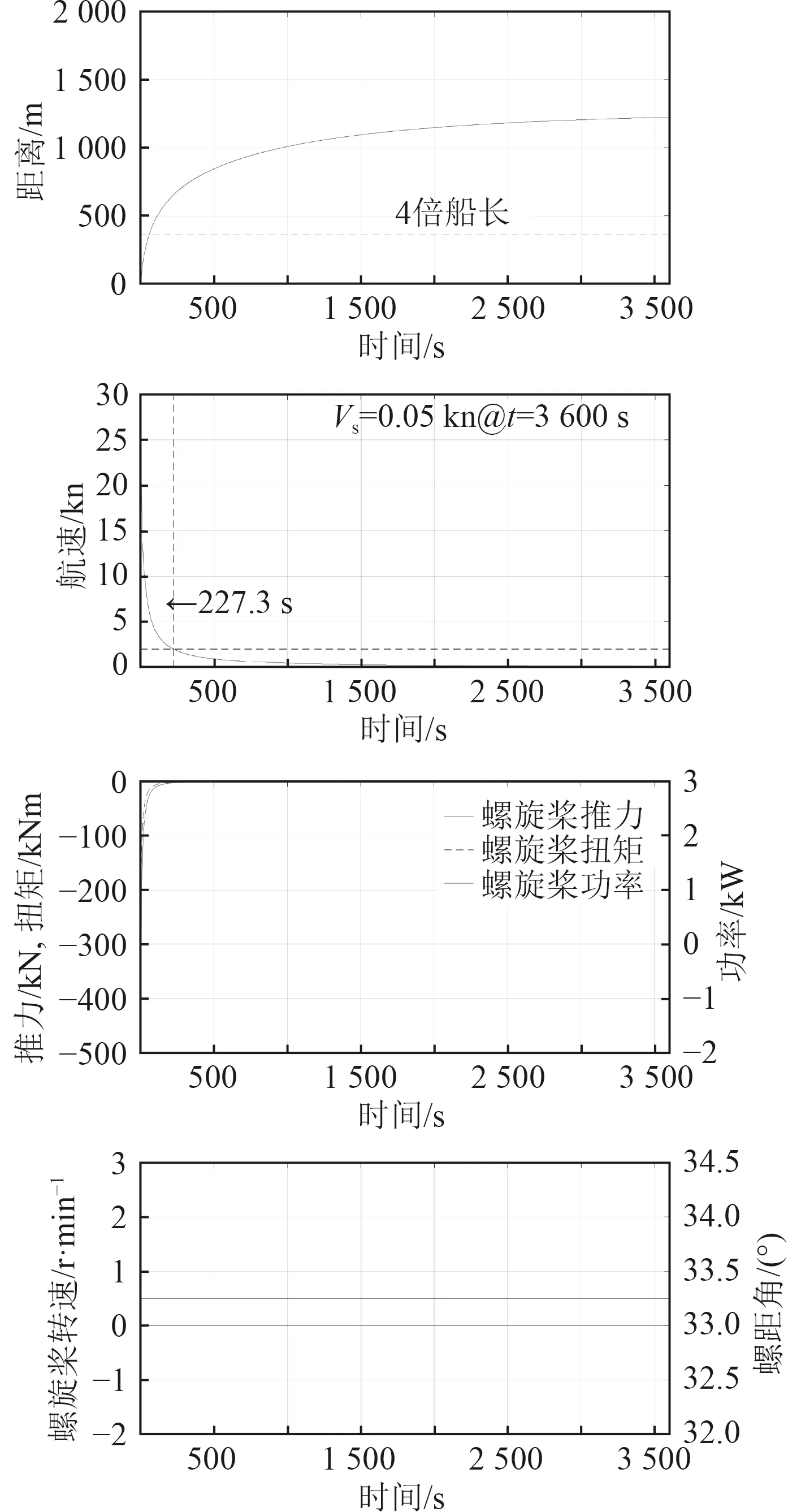

3.2.5 工况5:柴油机恒转速螺距快速减小过程仿真

为验证不同主机转速匹配策略的影响,对主机恒转速策略进行仿真,具体策略为:船舶达到最大航速并稳定运行,此时柴油机工作在额定转速,启动紧急制动程序,推进控制系统控制柴油机转速不变,调距桨以每2°/s 的速率降螺距,柴油机在整个过程中不超负荷。仿真结果如图11 所示,执行紧急停船后约5 s开始产生负推力,38.9 s 后船停止,停船距离为2.96倍船长。可见,在紧急制动过程中保持主机恒转速,虽然主机不易超负荷,但推力的改变速率小于变转速策略,停船时间和距离比变转速策略有所增加。

图11 柴油机恒转速螺距角快速减小仿真计算结果Fig.11 Simulation result of constant engine speed and fast pitch setting speed

可知,主机采用先降速再升速的策略、螺旋桨以较快速率变距时,可实现较优的紧急停船性能,因此该巡逻船实船以2°/s 作为调距桨的调距指标,以变转速作为控制系统的操控策略。

4 结 语

本文分析了影响舰船紧急制动性能的主要因素,并以某巡逻船为研究对象,对紧急制动性能进行仿真,可得以下结论:

1)影响舰船紧急制动性能的因素主要有船舶质量及附加质量、船舶阻力和推进器推力等,其中在设计中优化主机与螺旋桨的匹配控制策略、调整调距桨的螺距变化速率是提升紧急制动性能的有效途径,其原理为改变推进器的推力变化速率。

2)在不采取主动措施的情况下,舰船制动距离和时间均很长,通过采取主动措施,该巡逻船紧急制动距离可控制在3 倍船长以内。

3)对于柴油机-调距桨推进的舰船,采用变转速策略比恒转速策略具有更好的紧急制动性能,停船距离减小了2.44%。

4)调距桨螺距变化速率对紧急制动性能有较大影响,提高螺旋桨调距速率可有效减小紧急制动时间和距离,调距速率加快33%,停船距离将减少13%。