生物柴油给油工艺对棉型亚麻纤维性能的影响

2023-09-15张先顺王向阳朱玥莹郑光明曹巧丽

张先顺,王向阳,朱玥莹,郑光明,杨 树,曹巧丽,张 阳

(1.河南平棉集团有限公司,河南 平顶山 467000; 2.东华大学 纺织学院,上海 201620; 3.天津工业大学 环境与科学工程学院,天津 300387)

脱胶后的亚麻纤维经过机械开松,可以使黏连的纤维得到进一步分离,形成满足干纺要求的棉型亚麻纤维[1]。但由于亚麻纤维的放湿能力很强[2],在开松和后续的纺纱工序中,纤维与机件的摩擦发热使纤维中水分迅速挥发,纤维变干且脆硬,使其抱合力减少、强度降低,严重影响纺纱的顺利进行,并且纺成的纱线毛羽多,条干不匀率高,因此通常在开松后对亚麻纤维进行给油加湿[3-4]。

油剂的质量和性能对亚麻纤维的纺纱加工过程及成纱质量具有直接的影响。杨树等[5]研究了菜籽油、矿物油以及甘油油剂对精细化亚麻纤维和汉麻纤维可纺性的影响,得到了3种类型油剂的最佳用量。黄伟等[6]研究了油剂用量、油剂与助剂的混合比例、给油温度等参数对纤维表面的成膜特性、摩擦特性、抗静电能力及力学性能的影响,最终得出最佳给油工艺。刘鹏等[7]为解决粘胶纤维生产中易产生静电的问题,将矿物油、活性剂与抗静电剂单烷基醚磷酸酯钾盐复配,制备了适用于粘胶短纤维的油剂。而在以上研究中,所用的油剂大都为植物油或矿物油类,矿物油平滑性好但会使纤维间的抱合力变差,导致轻纱现象,并且保湿能力不足。植物油黏性好,有利于增加纤维间的抱合力,提升纤维强度,但由于黏度较高,使得油剂在纤维中的渗透能力较差[8]。因此,给油需要兼顾给油后纤维的平滑性和抱合性。

生物柴油是一种脂肪酸甲酯或乙酯,通常由动植物油、微生物油脂或者废弃油脂与甲醇等醇类物质进行酯化等一系列化学反应后形成[9],该反应生成脂肪酸甲酯或乙酯使得植物油的碳链长度以及分子量降低,从而使黏度减小[10]。

本文首先将生物柴油与渗透剂、抗静电剂、乳化剂、水复配成黏度适宜、渗透性高的亚麻预处理油剂,然后探究油剂用量、给油温度、给油时间等参数对亚麻纤维的动、静摩擦性能的影响,最后观察给油前后亚麻纤维的形貌,对生物柴油油剂处理后的棉型亚麻纤维纺纱并测试其力学性能,以期为亚麻纺纱过程中选用适宜的给油加湿工艺提供参考。

1 试验部分

1.1 试验材料

棉型亚麻纤维(二粗、机落),由河南平棉集团有限公司提供,细度为0.455 tex,残胶率为3%,断裂强度为4.68 cN/dtex,断裂伸长率为4.3%。

1.2 试验试剂

生物柴油(济南浩铄化工有限公司);JFC渗透剂(南京栖霞山印染助剂厂);TYW-129抗静电剂(东莞太洋新材料科技有限公司);OP-10乳化剂(上海链集化工有限公司);矿物油油剂(河南平棉集团有限公司)。

1.3 给油工艺

生物柴油给油工艺:将棉型亚麻纤维均匀铺放,再利用泵式喷壶喷出雾状给油溶液进行均匀喷洒。油剂由质量分数为80%的生物柴油、质量分数为2%的JFC渗透剂、质量分数为2%的TYW-129抗静电剂以及质量分数为16%的OP-10乳化剂复配而成。给油溶液由油剂和水组成,油剂质量分数为1.5%,给油溶液与亚麻的质量比为1∶16,养生时间为24 h,养生温度为40 ℃。

矿物油给油工艺:将棉型亚麻纤维均匀铺放,再利用泵式喷壶喷出雾状给油溶液进行均匀喷洒。矿物油油剂的质量分数为1.5%,亚麻与给油溶液的质量比为1∶16,养生时间为36 h,养生温度为35 ℃。

1.4 纺纱试验

分别使用传统矿物油油剂与生物柴油油剂处理的棉型亚麻纤维进行纺纱。纺纱流程:棉型亚麻纤维给油养生→JWF1012型抓棉机(经纬纺织机械股份有限公司)→ZFA113C型单轴流开棉机(常州金坛金纺机械厂)→FA028C-160型多仓混棉机(中国纺织机械和技术进出口有限公司)→JWF1124型精开棉机(郑州宏大新型纺机有限责任公司)→JWF1204A型梳棉机(附带JWF1171型喂棉箱,郑州纺织机械有限公司)→FA387型并条机(两道,山东青岛云龙纺织机械有限公司)→JWF1416型粗纱机(天津宏大纺织机械有限公司)→JWF1510型细纱机(经纬纺织机械股份有限公司)→赐来福Autoconer6自动络筒机(ZENIT+电子清纱器,深圳市英威兴达科技有限公司)

1.4.1 开 清

抓棉机打手转速820 r/min,JWF1124精开棉机采用梳针打手,打手转速480 r/min,调节板与打手隔距8.0 mm,调节板与除尘刀隔距15 mm。

1.4.2 梳 理

锡林转速360 r/min,道夫转速20 r/min,刺辊转速810 r/min,盖板速度260 mm/min,锡林与每块盖板间隔距分别为0.25、0.22、0.20、0.20、0.22 mm,刺辊与锡林隔距0.177 8 mm,锡林与道夫隔距0.127 mm,给棉板与刺辊隔距0.508 mm,成条定量为22 g/(5 m)。

1.4.3 并 条

前罗拉转速450 m/min,罗拉加压12 kg,罗拉隔距8 mm×18 mm,并合根数8×8,后区牵伸倍数:头并1.7、二并1.2,总牵伸倍数:头并8.0、二并8.8。纱条定量:半熟条(头并)22 g/(5 m),熟条(二并)20 g/(5 m)。

1.4.4 粗 纱

捻系数170,锭速700 r/min,粗纱定量6 g/(10 m),罗拉加压12 kg,总牵伸倍数6.67,后区牵伸倍数1.2,罗拉隔距12 mm×25 mm×30 mm。

1.4.5 细 纱

捻系数550,锭速7 000 r/min,罗拉隔距(前区×后区)28 mm×40 mm,罗拉加压(前罗拉×中罗拉×后罗拉)18 kg×14 kg×14 kg,后区牵伸倍数1.2,钢丝圈号数为6802/4#。

1.4.6 络 筒

电清工艺参数为:棉结(N)6.5,短粗节直径比(短粗节直径与原纱直径倍数,DS)2.4、长度(LS)2.2 cm,长粗节直径比(DS)1.5、长度(LS)20 cm,长细节截面增量(-D)-30%、长度(-L)20 cm,络筒速度800 m/min。

1.5 性能测试

1.5.1 纤维动、静摩擦因数测试

参考T/CSTM 00522—2022《化学纤维摩擦因数试验方法》,利用Y151型纤维摩擦系数仪(常州第二纺织机械有限公司)测试纤维动、静摩擦因数,按式(1)计算动、静摩擦因数值[5]。

μ=0.733[lgf0-lg(f0-m)]

(1)

式中:μ为动、静摩擦因数值;f0为固定值100;m为扭力天平读数。

1.5.2 单纱性能测试

试样在恒温恒湿大气环境中(温度为(20±2)℃,相对湿度为(65±3)%)调湿24 h后进行测试。

依据GB/T 4743—2009《纺织品 卷装纱 绞纱法线密度的测定》,使用AL204-IC电子天平(梅特勒托利多科技有限公司)测试纱线线密度。

依据GB/T 2543.2—2001《纺织品 纱线捻度的测定 第2部分:退捻加捻法》,使用Y331 N纱线捻度机(南通宏大实验仪器有限公司)测试纱线捻度。

依据GB/T 3916—2013《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定(CRE法)》,使用YG001D型电子单纱强力仪(武汉国量仪器有限公司)测试单纱力学性能。

依据GB/T 3292.2—2009《纺织品 纱线条干不匀试验方法 第2部分:光电法》,使用CT3000条干均匀度测试分析仪(陕西长岭纺织机电科技有限公司)测试单纱条干均匀度及粗细节。

2 结果与分析

纺纱过程中对给油效果最主要的评价标准是动摩擦因数[8],因此在亚麻纤维动、静摩擦因数分析的基础上,以纤维与纤维间、纤维与金属间动摩擦因数为主要评价指标进行单因素显著性分析。

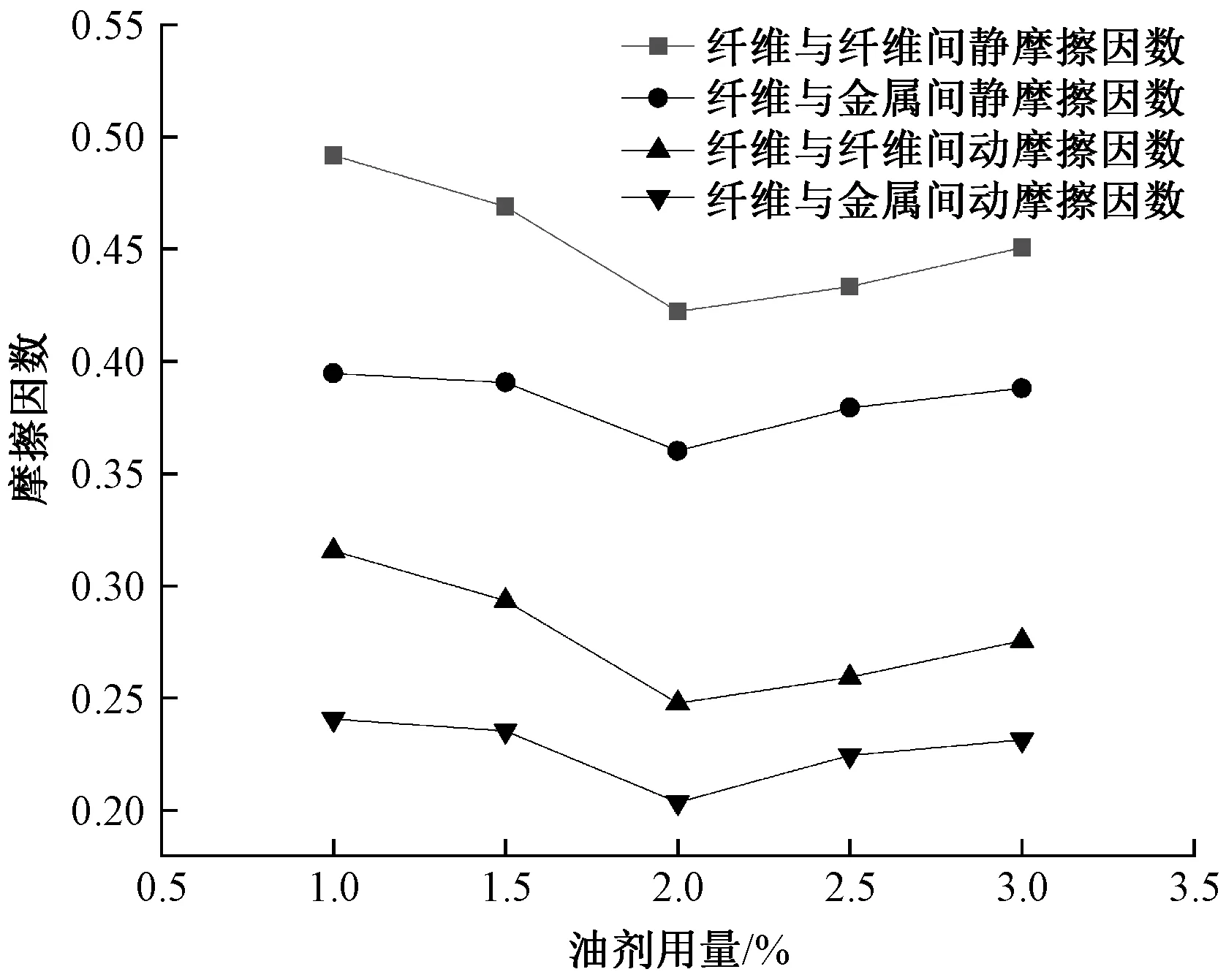

2.1 油剂用量对亚麻纤维动、静摩擦因数的影响

图1为油剂用量对亚麻纤维摩擦性能的影响。油剂用量在1.0%~2.0%范围内,纤维与纤维间以及纤维与金属间的动、静摩擦因数随着油剂用量的增加呈现逐渐减小的趋势,这是由于亚麻纤维凹凸不平的表面在生物柴油的逐渐渗透下形成光滑油膜,表面粗糙度降低。相同工艺下,油剂用量越大,纤维含油率越高,平滑性越好,使得纤维与纤维间以及纤维与金属间的摩擦因数减小。纤维与纤维间以及纤维与金属间的摩擦因数在油剂用量为2%时达到最小值,此时纤维与纤维间、纤维与金属间的平滑性最好。当油剂用量超过2%时,纤维与金属之间动、静摩擦因数呈现上升趋势,原因是油剂用量进一步增大,过多的生物柴油在纤维表面堆砌,降低了纤维表面的平整度,使得摩擦因数逐渐增大。通过单因素方差分析发现,油剂用量对纤维与纤维间动摩擦因数(P1=0<0.01)以及纤维与金属间动摩擦因数(P2=0<0.01)均具有显著影响。

图1 油剂用量对亚麻纤维摩擦性能的影响Fig.1 Effect of oil dosage on tribological property of flax fiber

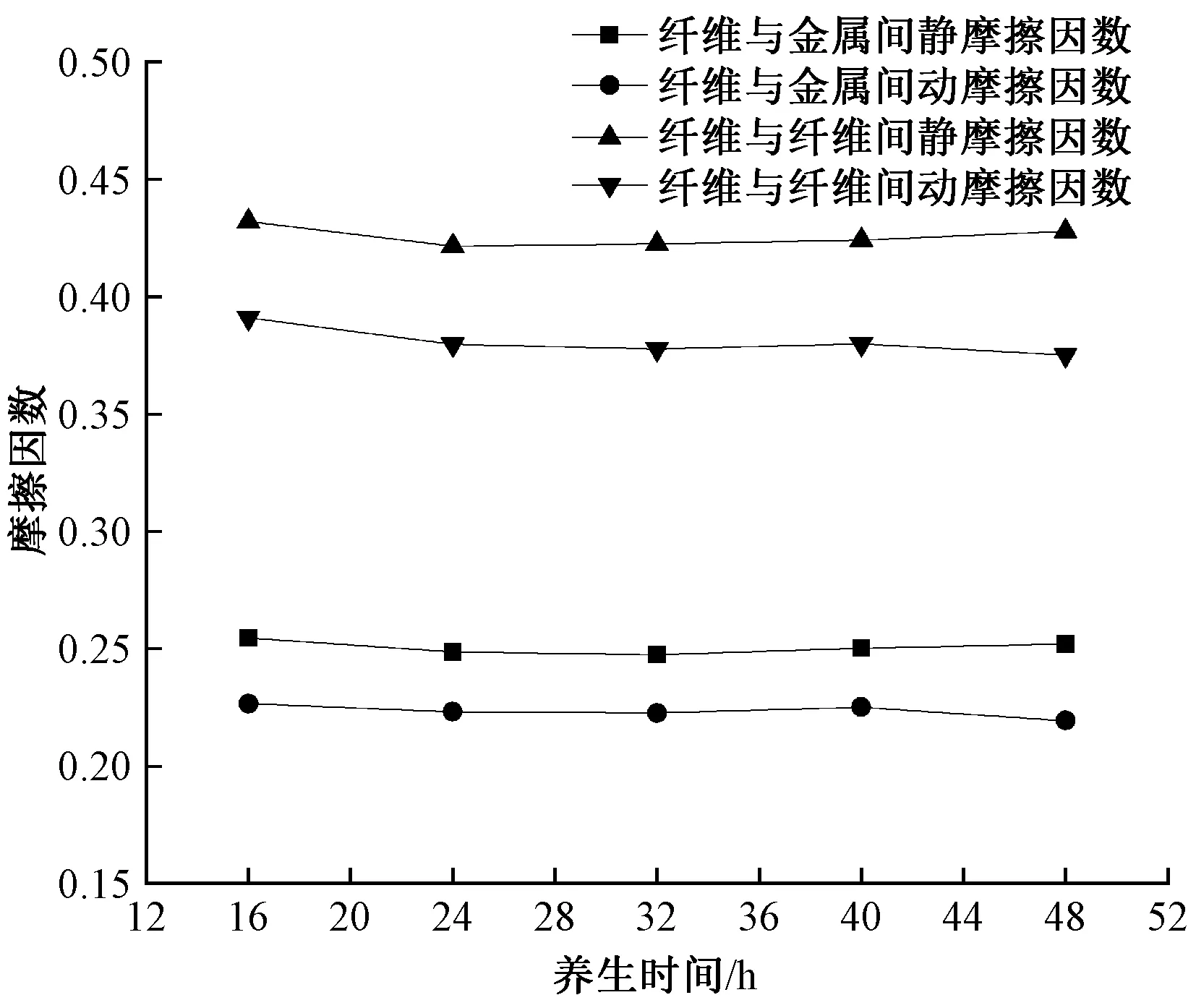

2.2 养生时间对亚麻纤维动、静摩擦因数的影响

图2为养生时间对亚麻纤维摩擦性能的影响,养生时间在16~24 h内,纤维与纤维间以及纤维与金属间的动、静摩擦因数呈下降趋势,但24 h后动、静摩擦因数的变化趋于平缓。原因是浸渍时间在16~24 h内,纤维与纤维之间以及纤维内部仍含有水分;浸渍24 h后,由于浓度梯度的原因,渗透进入纤维中的油剂将纤维与纤维间以及纤维内部的水分完全置换出来,纤维对油剂的吸收能力达到饱和,因此动、静摩擦因数的变化基本趋于平缓。通过单因素方差分析发现,养生时间对纤维与纤维间动摩擦因数(P1=0.202>0.05)、纤维与金属间动摩擦因数(P2=0.385>0.05)均没有显著性影响。

图2 养生时间对亚麻纤维摩擦性能的影响Fig.2 Effects of storage time on tribological properties of flax fibers

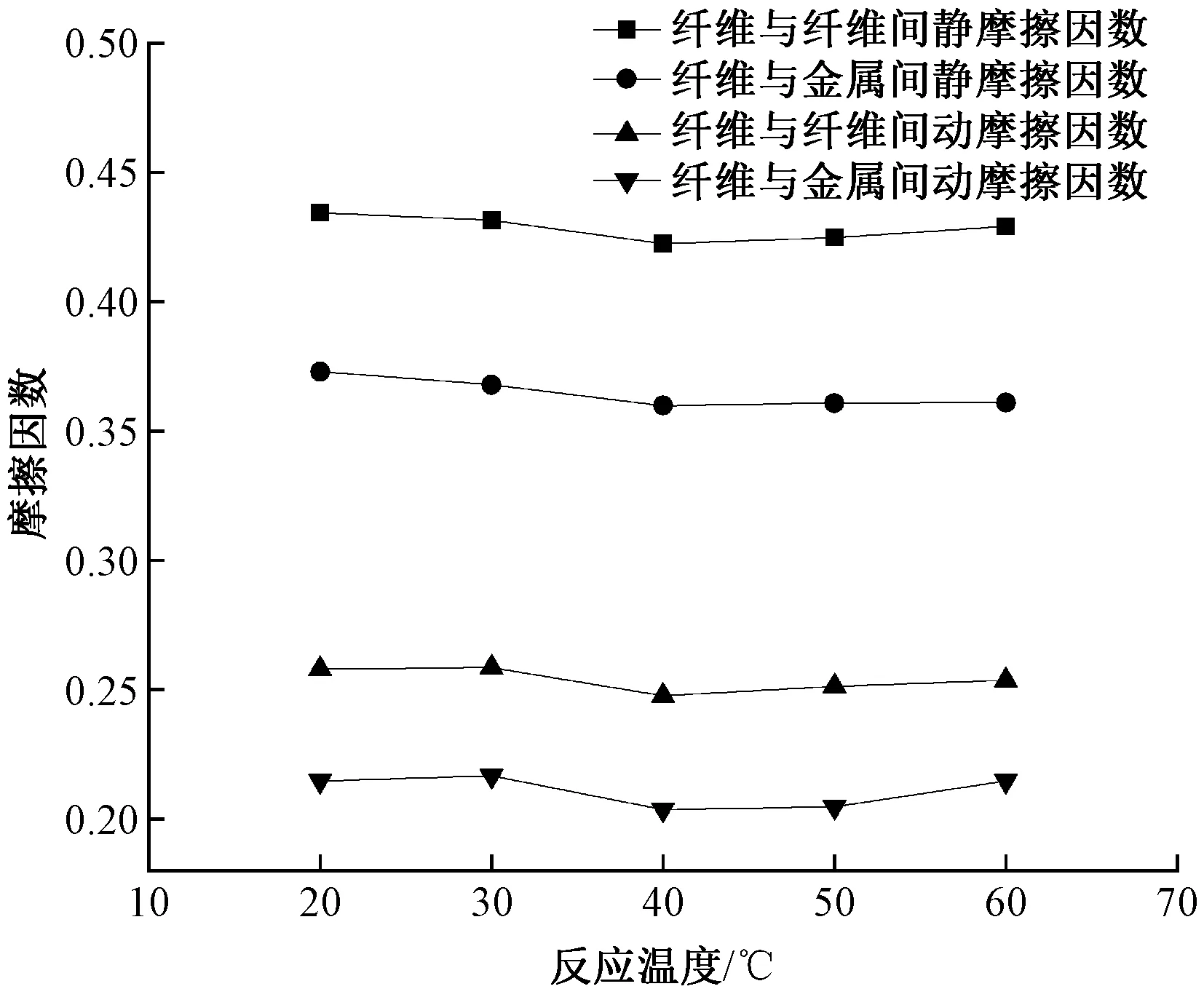

2.3 养生温度对亚麻纤维动、静摩擦因数的影响

图3为养生温度对亚麻纤维摩擦性能的影响,温度在20~40 ℃时,纤维与纤维间以及纤维与金属间的动、静摩擦因数随着温度的增加而降低,给油温度为40 ℃时达到最小值,当温度继续增加,动、静摩擦因数随之增大。原因是温度升高有助于加剧分子热运动,加速油剂渗透效率,增大纤维含油率,但随着温度继续升高,激烈的布朗热运动将引起解吸过程,使油剂从纤维渗透到给油溶液中的速度高于纤维吸收油剂的速度,使得纤维动、静摩擦因数增大。通过单因素方差分析发现养生温度对纤维与纤维间动摩擦因数(P1=0.002<0.01)、纤维与金属间动摩擦因数(P2=0<0.01)具有极显著性影响。

图3 养生温度对亚麻纤维摩擦性能的影响Fig.3 Effects of storage temperature on tribological properties of flax fibers

2.4 响应面优化

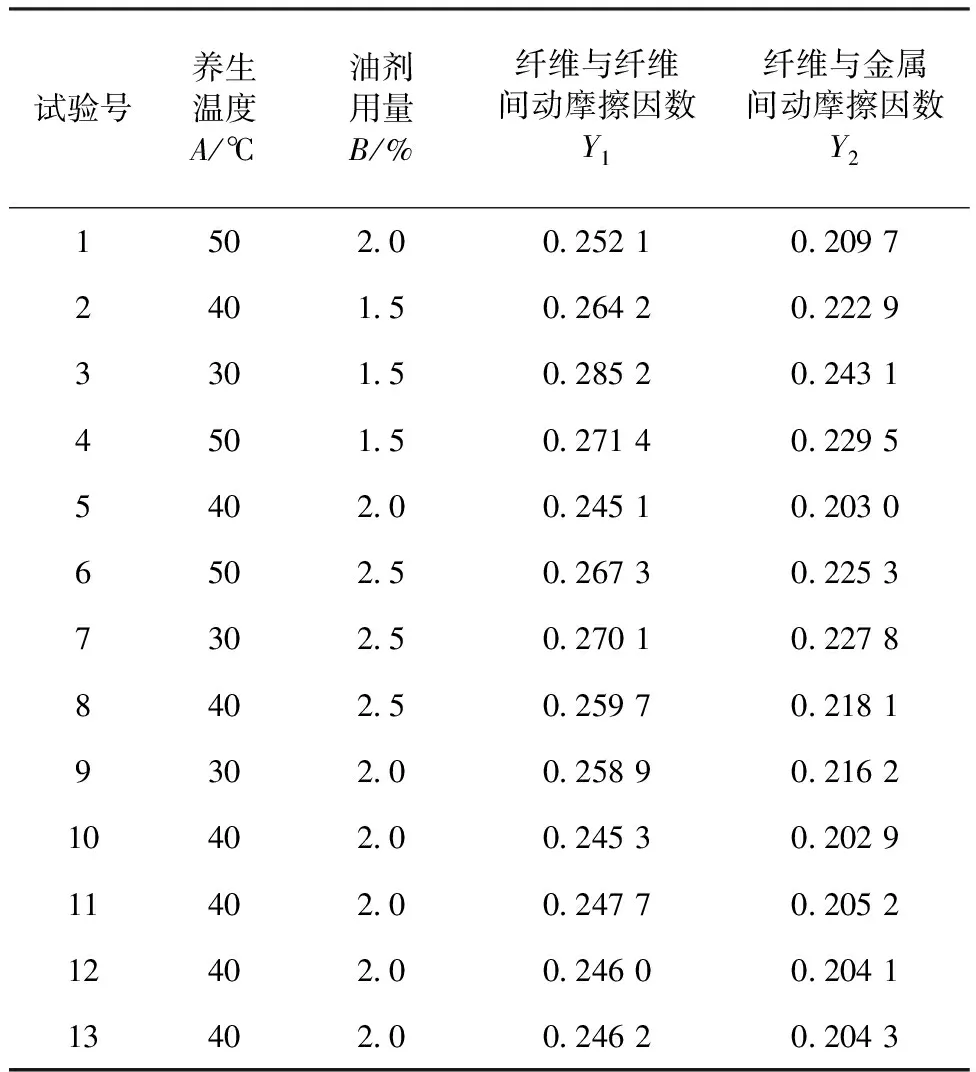

根据单因素试验以及方差分析的结果进行CCD响应面设计,确定养生时间为24 h,然后以2个显著因素养生温度A(40 ℃)、油剂用量B(2%)为响应面试验的中心点,每个因素设置-1、0、1的3个水平,表1为响应面优化设计表。

表1 响应面优化设计Tab.1 Response surface optimization design

使用Design Expert 12.0软件对表1中数据进行回归分析,得到养生温度、油剂用量与纤维与纤维间动摩擦因数的拟合方程(式(2))以及纤维与金属间动摩擦因数的拟合方程(式(3))。

Y1=0.759 045-0.009 857A-0.300 438B+

0.000 550AB+0.000 105A2+0.067 634B2

(2)

Y2=0.718 674-0.00 9451A-0.310 383B+

0.000 555AB+0.000 100A2+0.007 0021B2

(3)

式中:Y1为纤维与纤维间动摩擦因数;Y2为纤维与金属间动摩擦因数;A为养生温度,℃;B为油剂用量,%。

对模型进行回归系数方差分析,得到线性回归模型P值小于0.05,模型显著;失拟项P值大于0.05,表现为不显著,表明模型拟合度较好;Y1的预测R2(0.936 7)与调整后R2(0.985 3)以及Y2的预测R2(0.942 5)与调整后R2(0.986 8)差值均小于0.2,说明二次方程的拟合程度好并且响应值与自变量之间具有显著的线性关系[11]。

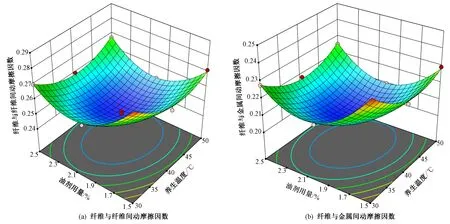

图4为养生温度、油剂用量对动摩擦因数影响的响应面图。应用响应面分析法对回归模型进行分析,得到的最优试验参数及相应的摩擦因数为养生温度41.7 ℃,油剂用量为2.05%,纤维与纤维间动摩擦因数为0.245,纤维与金属间动摩擦因数为0.203。

图4 养生温度、油剂用量对动摩擦因数的影响Fig.4 Influence of health maintaining temperature and oil dosage on kinetic friction coefficient.(a) Dynamic friction coefficient between fibers;(b) Dynamic friction coefficient between fiber and metal

采用最佳工艺进行3次验证试验,纤维与纤维间动摩擦因数实测值为0.243,与预测值的误差为0.82%,纤维与金属间动摩擦因数实测值为0.205,与预测值的误差为0.99%,表明该模型能够较好地预测给油后纤维的摩擦性能。

2.5 给油前后亚麻纤维扫描电镜照片

亚麻纤维给油前后的扫描电镜照片如图5所示。因为亚麻纤维脱胶工艺为半脱胶,由图5可以看出脱胶后得到的棉型亚麻纤维表面仍有部分胶质残留,经过给油处理后,油剂在纤维表层形成油膜,与亚麻纤维结合较牢固,纤维表面毛疵数减少,表面光滑整洁。

图5 给油前后亚麻纤维扫描电镜照片(×1 000)Fig.5 SEM images of flax fibers before (a) and after (b) oiling process(×1 000)

2.6 成纱质量对比

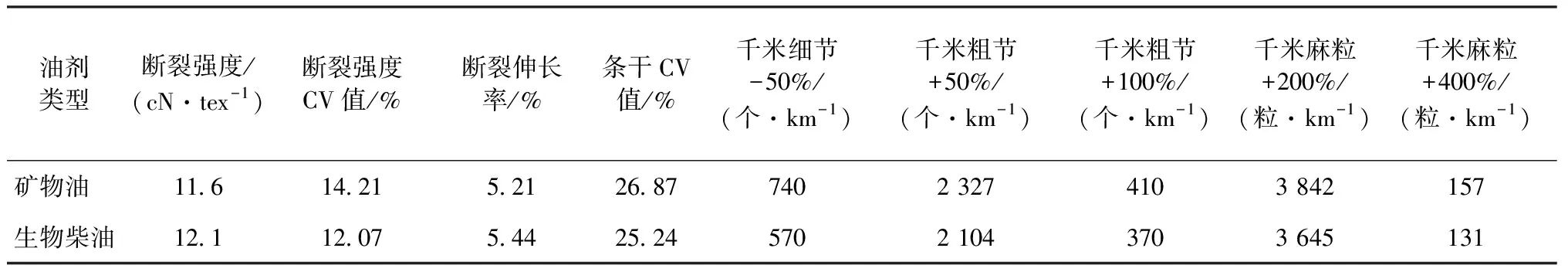

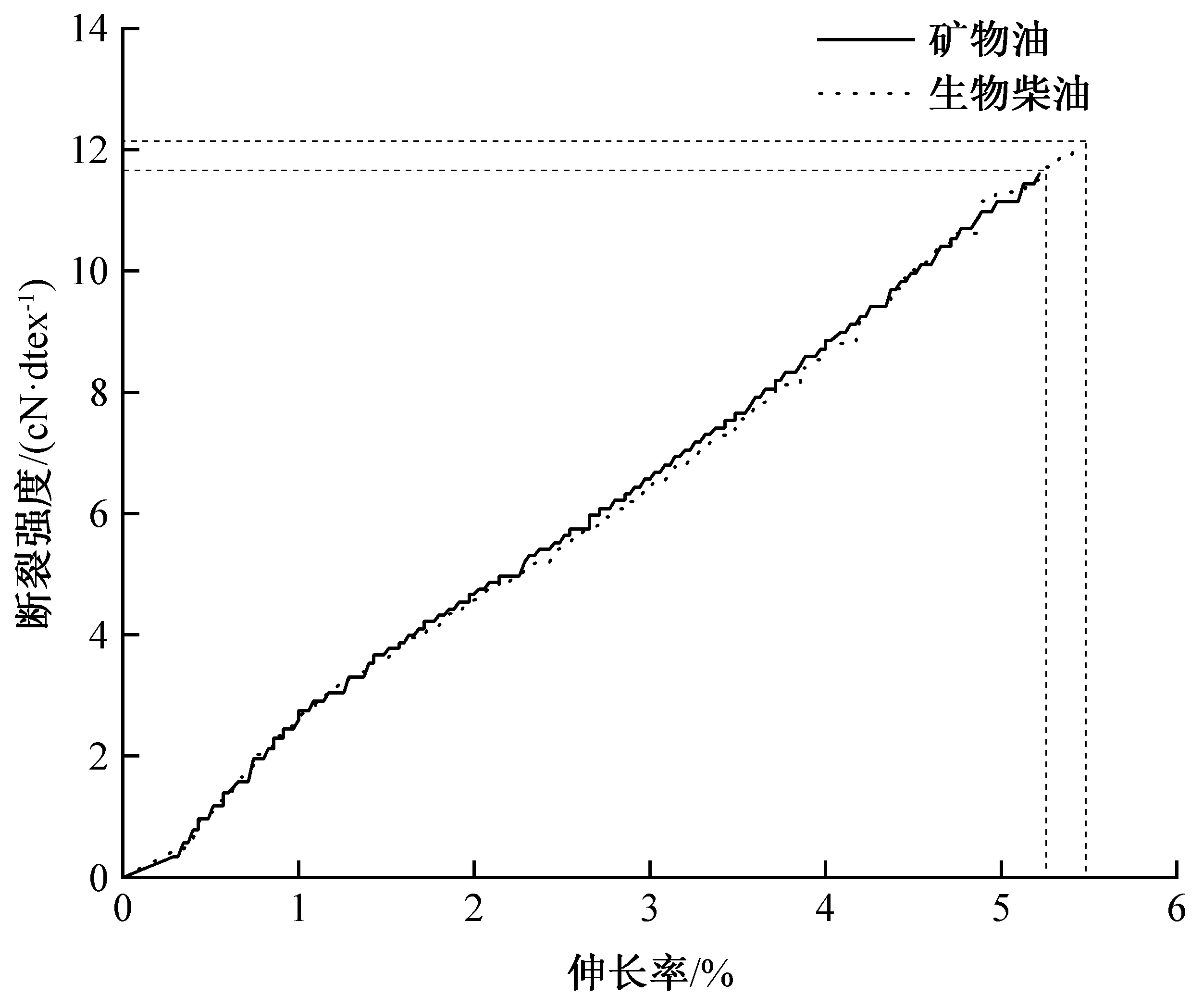

分别使用传统矿物油油剂与生物柴油油剂处理的棉型亚麻纤维纺制了45.6 tex的亚麻纯纺纱(捻度均为785 捻/m)并进行力学测试,测试结果如图6和表2所示。由于生物柴油对纤维抱合力强,平滑性好,生物柴油给油工艺相较于矿物油给油工艺纺制的亚麻纯纺纱的断裂强度以及断裂伸长率分别提升了4.3%、4.41%,条干CV值、千米细节-50%、千米粗节+50%、千米粗节+100%、千米麻粒+200%和千米麻粒+400%分别降低了6.07%、22.97%、9.58%、9.76%、5.13%、16.56%。

表2 45.6 tex的亚麻纯纺纱性能对比Tab.2 Performance comparison of 45.6 tex pure flax yarn

图6 45.6 tex亚麻纯纺纱力学测试图Fig.6 Mechanics test chart of 45.6tex pure flax yarn

3 结 论

将生物柴油与渗透剂、抗静电剂、乳化剂、水复配成黏度适宜、渗透性高的亚麻预处理油剂,以纤维动、静摩擦因数为指标,研究了油剂用量、给油时间、给油温度对棉型亚麻纤维摩擦性能的影响,并进行单因素显著性分析以及响应面优化设计,得出以下结论:

①油剂用量对纤维与纤维间动摩擦因数、纤维与金属间动摩擦因数具有显著性影响;养生时间对纤维与纤维间动摩擦因数均没有显著性影响;养生温度对纤维与纤维间动摩擦因数、纤维与金属间动摩擦因数具有显著性影响。

②以纤维与纤维间动摩擦因数以及纤维与金属间动摩擦因数为响应值进行响应面优化分析,得到最优的给油参数为养生温度41.7 ℃,油剂用量为2.05%,养生时间24 h,纤维与纤维间动摩擦因数为0.245,纤维与金属间动摩擦因数为0.203。

③生物柴油预处理的棉型亚麻纤维纺制的纯亚麻纱成纱质量高于传统矿物油处理纺制的亚麻纱,有效改善亚麻纤维的可纺性,解决给油工艺中矿物油平滑性好但纤维间的抱合力差以及植物油黏性好渗透能力较差的问题。