刀具刃口半径对超声振动辅助车削影响研究

2023-09-15李会文高崇金

李会文,高崇金

(顺德职业技术学院智能制造学院,广东顺德 528300)

0 引言

超声振动辅助车削方法是指刀具以20~50 kHz的频率沿切削方向高速振动的一种特种车削技术,至今已有40多年的发展历史,最早只是一维超声振动,在此基础上,逐步衍生出二维超声振动(椭圆超声振动)、三维超声振动等[1]。它不仅能应用于普通车削所在的传统切削技术领域,还能加工各种硬脆材料,如陶瓷、石英、石墨、宝石、金刚石等,跟普通车削相比,超声振动辅助车削方法加工的工件表面质量更优[2-3]。

超声辅助车削的优势吸引不少国内外学者进行了大量的研究。刘平田[4]研究了振幅、振动频率和切削速度对不锈钢切削过程的影响,并用优化软件分析得到了超声加工中的最优刀具参数和切削参数。程鑫等[5]用有限元仿真的方法分析并提出先确定刀具最优后角,接着确定刀具最优前角,最后优化刃口半径的方法。刘金光等[3]通过铝合金超声振动切削实验,发现振动切削的加工效果比普通切削更好、更平稳。董经达等[6]通过研究发现,较大的切削刃半径不能加工结构中比较尖锐的棱角结构,且切削刃半径有尺寸效应。何红华[7]通过数值分析的方法发现,较小的圆弧半径、小的切削深度,可使工件表面产生残余压应力,能有效提高工件的疲劳强度。杨亮等[8]通过有限元的方法分析发现塑性材料超声加工过程中,第一变形区的塑性变形最大。

与实验相比,超声振动辅助车削的有限元仿真方法省时省力,可为实际生产提供参考依据。本文利用商业有限元软件Deform2D建立超声振动辅助车削的有限元模型,通过改变刀具刃口参数,分析切削过程热力学参数(如等效应变、等效应变率、等效应力、温度和切削力)的变化规律,为开展实际生产提供参考。

1 Al6061超声振动辅助车削的有限元模型

1.1 工件材料

铝合金是航空、航天、汽车和机械等工业中应用最广的一种有色金属结构材料,随着经济的快速发展,铝合金的需求也越来越多。故本文以Al6061为工件材料进行分析探讨。

1.2 本构模型

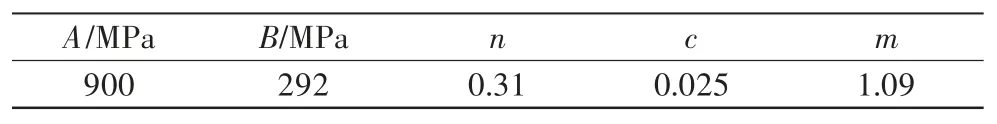

在Deform2D模拟仿真中,需要确定工件材料的本构模型。目前常用的本构模型有Zerrilli-Armstrong、Bodner-Paton和Johnson-Cook等。Johnson-Cook模型因描述材料高应变速率下热黏塑性变形行为而应用最广,故被本文所用。Al6061材料的J-C模型参数如表1[9]所示。

表1 Al6061材料的J-C模型参数

1.3 有限元模型

超声振动辅助车削的有限元模拟仿真可以简化为二维正交切削[10],如图1所示。将工件尺寸设置为30 mm×10 mm,刀具的前角设置为20°,后角设置10°。工件与刀具之间的摩擦关系简化为库伦摩擦,摩擦因数设定为0.4。工件固定不动,即vx=0,vy=0,刀具以vc=92 mm/s的速度沿X轴向左移动,同时沿轴向方向振动,切削深度设定为0.6 mm。刀具的振动频率设置为20 kHz,振幅设置为8 μm。深色边界部分表示工件和刀具与外界进行热互换。

图1 超声振动辅助车削二维正交切削仿真模型

2 Al6061超声振动辅助车削的模拟仿真

改变刀具刃口参数,分析刀具刃口参数的变化对超声振动辅助车削模拟仿真过程中等效应变、等效应变率、等效应力和温度的影响,刀具刃口半径分别为2、10、50、100、200 μm。

2.1 刀具刃口半径对切削过程中等效应变的影响

通过改变刀具刃口半径,可得到超声振动辅助车削过程中的等效应变图(如图2)。由图2可知,所有刃口半径下切出的切屑都沿着切削方向微微弯曲,等效应变都呈带状分布,切屑靠近前刀面的区域产生最大的等效应变,离前刀面越远的区域,等效应变越小。切屑端部呈圆锥状,等效应变最小,几乎为0,这是因为前端切屑部分已与刀具前刀面最早分离,此时已无变形,故等效应变为0。新切出的工件表面也发生了变形,等效应变分布随着刃口半径的增大而区域扩大,深度也逐渐增加。当刃口半径为200 μm时,最大等效应变达到最大值(3.14)。随着刃口半径的增大,切屑靠近前刀面区域的浅灰色带也逐渐扩大,当刃口半径从2 μm增加到100 μm时,可以看出浅灰色带的长度和宽度有逐步增加的趋势,但当刃口半径从100 μm增加到200 μm时,浅灰色带看不出明显变化。由此可知,随着刃口半径的增大,等效应变会逐渐增大,切屑内部的塑性变形也会增大,但当刃口半径增大到一定值(临界值),这时候如果刃口半径再继续增加,等效应变的变化非常小,几乎可以忽略不计。

图2 不同刀具刃口半径下超声振动辅助车削的等效应变分布

2.2 刀具刃口半径对切削过程中等效应变率的影响

图3为不同刃口半径下等效应变率分布图。根据仿真结果可知,最大等效应变率在刀具刃口半径为10 μm时达到最大值1780 s-1。由图2可以看出,等效应变率都集中在工件材料与刀具刀尖接触处,随着刀具刃口半径的增大,与刀具刀尖接触的工件材料上受影响区域面积也逐渐增大。当刃口半径为2 μm时,刀尖非常锋利,切屑很容易被切出,此时最大等效应变率只有743 s-1,随着刀具刃口半径的增大,切屑不再是单纯被挤出,而是切削和挤压的双重作用,并且刃口半径越大,挤压的影响越大,故等效应变率分布的区域也越大。

图3 不同刀具刃口半径下超声振动辅助车削的等效应变率分布

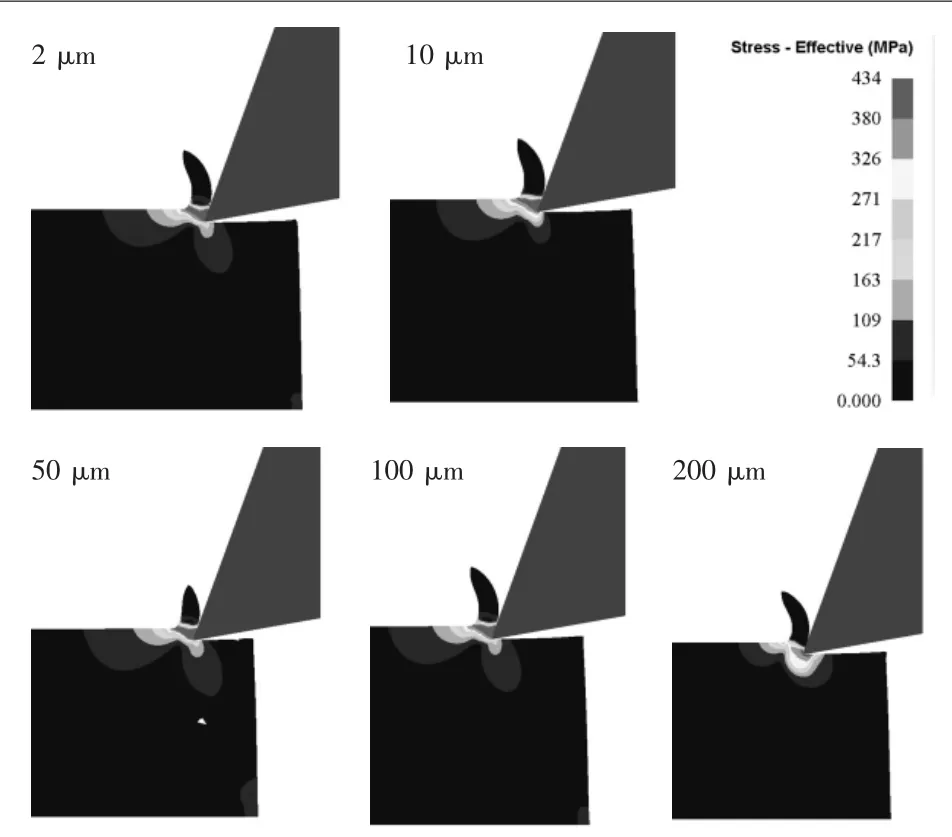

2.3 刀具刃口半径对切削过程中等效应力的影响

图4为不同刀具刃口半径下等效应力分布图。由图4可知,不同刀具刃口半径下,等效应力的分布都呈带状,以第一变形区为中心,向两边扩散,离第一变形区越远的区域,等效应力越小。已切出切屑的尖端部分,等效应力为0,即将被切到和已被切削的离刀尖较近的工件材料也有等效应力的分布,但两者受影响的区域不同,等效应力在前者的分布区域更大。从图4可以看出,当刃口半径从2 μm增加到200 μm时,等效应变的分布也发生了一些变化,等效应力最大的第一变形区内的深灰色区域面积越变越小,在刃口半径为200 μm时达到最小,其他灰色区域面积也达到最小,而浅灰色区域面积增加到最大。这说明,随着刃口半径的增大,等效应力的分布也发生了改变,若要减少等效应力的影响,可适当增加刀具刃口半径值。随着刃口半径的增大,等效应力最大值的变化非常小,最大值的最低和最高分别为429 MPa和434 MPa,差值仅为5 MPa,几乎可以忽略不计。

图4 不同刀具刃口半径下超声振动辅助车削的等效应力分布

2.4 刀具刃口半径对切削过程中温度的影响

当刀具刃口半径变化时,超声振动辅助车削过程中温度的分布如图5所示。由图可知,温度在不同刃口半径下的分布都呈带状,温度最高的地方出现在刀尖处,呈半椭圆状分布,离刀尖越远的地方,温度越低。因刀尖处于切屑与工件材料的分离处,散热条件不好,故温度上升最快,因此在刀尖处的温度最高,离刀尖越远的地方,影响越小,散热也越充分,故温度越低。刀具切削时,刀尖会与被切削的工件表面产生接触,有摩擦,故被切削的工件表面也会升温,但与切屑相比,温度会低得多。

图5 不同刀具刃口半径下超声振动辅助车削的温度分布

随着刀具刃口半径的增大,温度分布的带状宽度也略微发生了一些变化,最高温度的分布范围会随着刃口半径的增加而略有增大,表示其他温度的颜色带变化不明显,几乎可以忽略不计。当刀具刃口半径为200 μm时,最高温度达到最高值,为96.4 ℃,在50 μm时达到最低值,为88.1℃,相差仅为8.3 ℃。由此可知,刀具刃口半径对超声振动辅助车削温度分布的影响很小,几乎可以忽略不计。

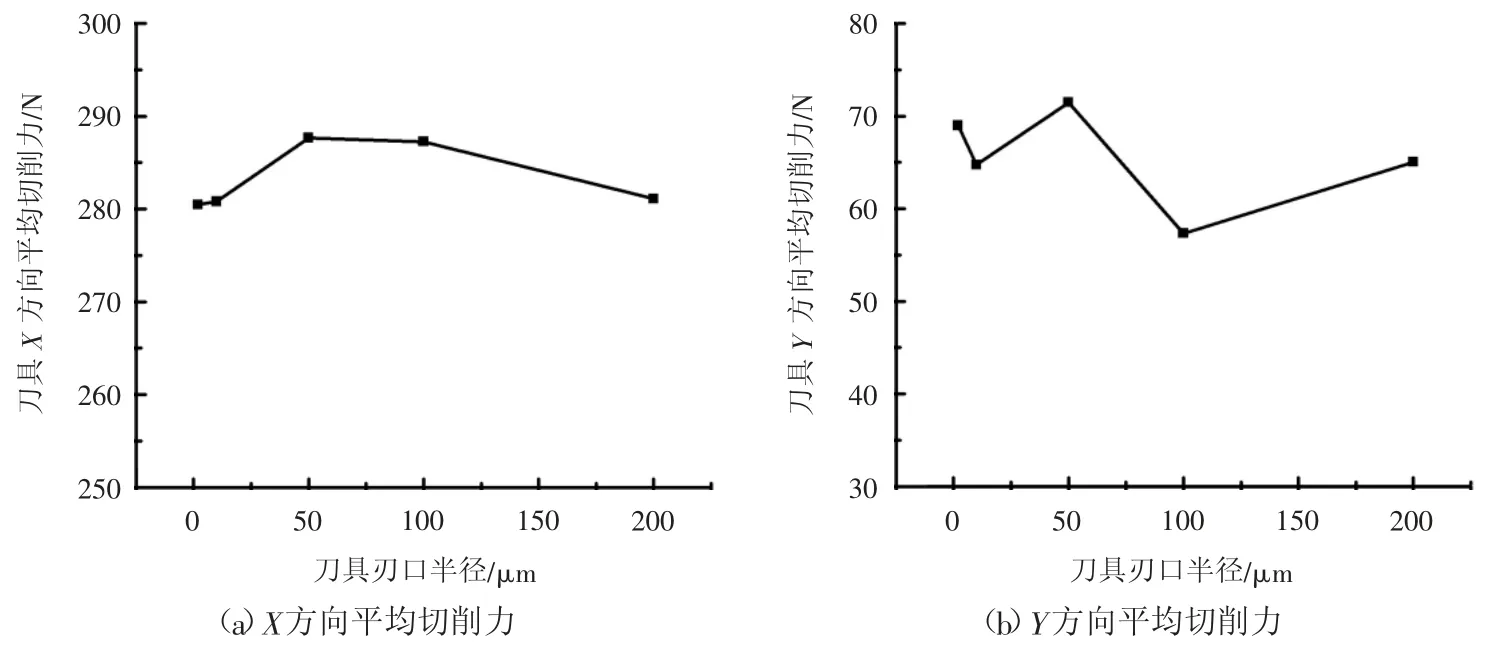

2.5 刀具刃口半径对切削过程中平均切削力的影响

图6(a)为不同刀具刃口半径下刀具沿X方向的平均切削力。可以看出,随着刃口半径的增大,刀具沿X方向切削力先增大,后减小。在刀具刃口半径为2 μm和10 μm时,X方向平均切削力分别为280.5、280.8 N,几乎完全相等,当刀具刃口半径增大到50 μm时,X方向平均切削力达到最大值,为287.7 N,随着刀具刃口半径的增加,X方向平均切削力从287.2 N减小至281.1 N。由此可知,X方向平均切削力最大值和最小值的差值仅为6.9 N,这说明当刀具刃口半径在2~200 μm之间变化时,X方向平均切削力变化很小。

图6 不同刀具刃口半径下的平均切削力

图6(b)为不同刀具刃口半径下刀具沿Y方向的平均切削力。随着刀具刃口半径的增大,Y方向的平均切削力无特定变化规律。当刀具刃口半径为50 μm时,Y方向的平均切削力达到最大值(71.5 N),与最小值(刃口半径为100 μm)57.3 N相差14.2 N。可以看出,与X方向平均切削力相比,Y方向平均切削力要小得多,这是因为X方向为刀具的切削方向,需要将切屑从工件材料上切除,故X方向平均切削力更大。

3 结论

本文讨论了刀具刃口半径对超声振动辅助车削过程中等效应变、等效应变率、等效应力、温度和切削力的影响,可归纳总结如下:1)超声振动辅助车削有限元仿真过程中,刀具刃口半径变化时,等效应变、等效应变率、等效应力和温度的分布呈带状。刀具刃口半径对等效应变最大值和等效应变率最大值的影响最大,对温度最大值的影响次之,对等效应力最大值的影响最小。当刀具刃口半径为50 μm时,最大等效应变达到最大值(3.14),等效应变最大的区域分布在切屑与前刀面接触处,最大等效应变率和最高温度主要分布在刀具刀尖处,而最大等效应力主要分布在第一变形区。2)超声振动辅助车削有限元仿真过程中,因切削方向为X方向,故X方向的平均切削力大于Y方向平均切削力。随着刀具刃口半径的增大,X方向平均切削力先增大、后减小,最大值和最小值差值仅为6.9 N,而Y方向平均切削力由于Y向振动的影响,无特定变化规律。