基于精益生产的采煤机综合效率提升研究

2023-09-15刘光LIUGuang

刘光 LIU Guang

(山东能源集团西北矿业有限公司,西安 710018)

0 引言

煤矿是资源密集型企业,关键设备的效率直接制约着生产的有序进行。采煤机是煤矿企业最核心的设备之一,存在着生产效率低、生产能力发挥不足的问题。因此,研究采煤机生产效率的提升对提高煤炭企业生产能力具有重要意义。本文选择X 矿采煤机为主要研究对象,对采煤机的综合设备效率展开研究,对其综合设备效率给出界定,掌握采煤机的使用状态与存在的问题,对采煤机的各项综合设备效率指标进行系统分析,找出影响采煤机设备综合效率提高的因素并有针对性地进行改善,在不增加较大投入的前提下,以最小的成本提高采煤机的综合设备效率,为煤炭企业设备综合效率的评价与提高提供参考。

1 X 矿采煤机生产流程简介

X 矿5301 工作面采煤机采用走向长壁后退式采煤法,综合机械化放顶煤回采工艺组织回采,全部垮落法管理顶板,使用MG400/930-WD 型电牵引双滚筒采煤机双向割煤和支架尾梁插板伸缩摆动放顶煤。采煤机进刀采用端部自开缺口、斜切进刀的方式,进刀深度0.6m,斜切进刀段长度为45m。当采煤机割透端头煤壁后,前滚筒下降,后滚筒上升,反向沿输送机弯曲段割入煤壁,直至进入直线段,达到正常截割深度(0.8m);待进刀段推直前部输送机后,调换滚筒位置,反向割三角煤至端头;再调换滚筒位置,清理进刀段浮煤,并开始正常割煤。每割一个循环为两刀,每刀进尺0.6m,一个循环1.2m,每个循环可以划分为十二个阶段,如图1 所示。

图1 采煤机生产流程分阶段示意图

2 采煤机设备综合效率的定义与计算

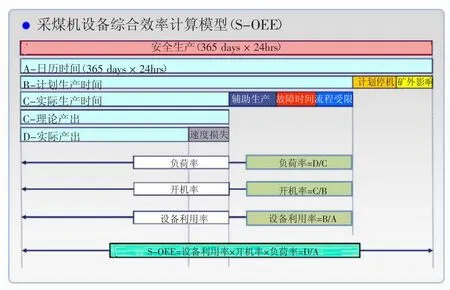

在煤矿井下,采煤机所生产的产品就是其所截割的煤炭,其质量主要由地质状况和先天赋存条件所决定,也就没有合格品率的问题,因此现有的设备综合效率的定义与计算方法无法解决采煤机设备综合效率(OEE)问题,而煤炭行业属于高危行业,安全问题是影响煤炭企业的首要因素,一旦出现安全问题或者违反《煤矿安全规程》的问题必须停机,此时的设备综合效率一定为零[1-2]。因此,基于OEE 与TEEP 的定义,将采煤机的设备综合效率(S-OEE)定义为基于安全生产前提下设备在日历时间内发挥的综合效率,其中S-OEE 的S 表示采煤机(Shearer)和安全生产(Safety Production)。即:

S-OEE=设备利用率×开机率×负荷率采煤机设备综合效率的具体计算模型(S-OEE)如图2 所示。

图2 采煤机设备综合效率计算模型(S-OEE)

在该模型中:

①设备利用率反映的是扣除计划停机和外部影响停机的计划生产时间与日历时间的比值,设备利用率=计划生产时间/日历时间=B/A。

②开机率反映的是在计划生产时间内故障、设备调整和煤仓无煤造成的时间损失程度,开机率=实际生产时间/计划生产时间=C/B。

③负荷率反映的是设备运行中速度、性能造成的损失程度,负荷率=实际产出/理论产出=D/C。

3 采煤机设备综合效率现状

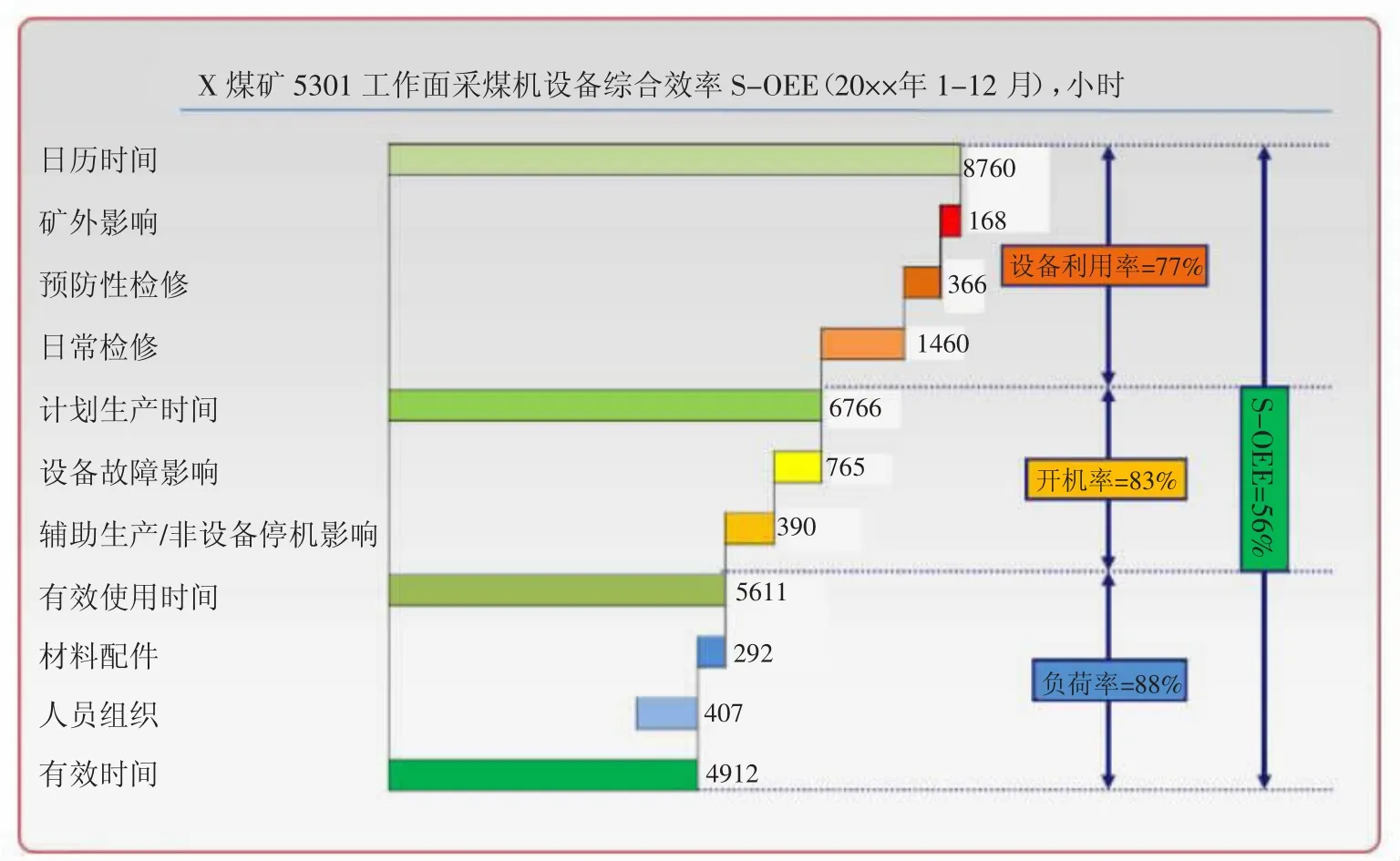

首先对X 矿5301 工作面采煤机20XX 年全年相关数据进行归纳、梳理,然后对设备利用率、开机率、负荷率进行计算,最终得出S-OEE,如图3 所示。

图3 采煤机设备综合效率(S-OEE)现状示意图

由图3 可知,20XX 年1-12 月中5301 工作面采煤机的设备利用率为77%,其中矿外影响占168 小时,预防性检修为366 小时,日常检修每天4 小时全年共计1460 小时;开机率为83%,其中由于设备故障(包括运输、主井提升等其他系统故障造成采煤机停机)占765 小时,辅助生产、非设备停机造成的影响为390 小时;负荷率为88%,其中由材料配件等因素造成的速度损失为292 小时。SOEE=设备利用率×开机率×负荷率=56%,而国际标杆企业的采煤机设备综合效率为66%,低于国际标杆企业。

3.1 采煤机设备综合效率关键影响因素的识别

3.1.1 流程分析

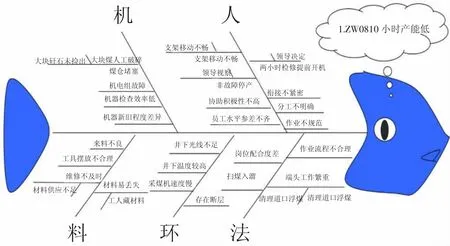

根据采矿流程进行梳理,选用从人机料法环等方面利用头脑风暴法进行因果分析[3],因果图如图4 所示。

图4 鱼骨图

由图4 鱼骨图分析可知,在采煤机生产过程中,不同班组生产效率差异的主要原因是:检修时间长、作业不规范、人员组织衔接不紧密、岗位配合度差、采煤机速度慢,这些因素直接影响了设备的负荷率。

3.1.2 节拍分析

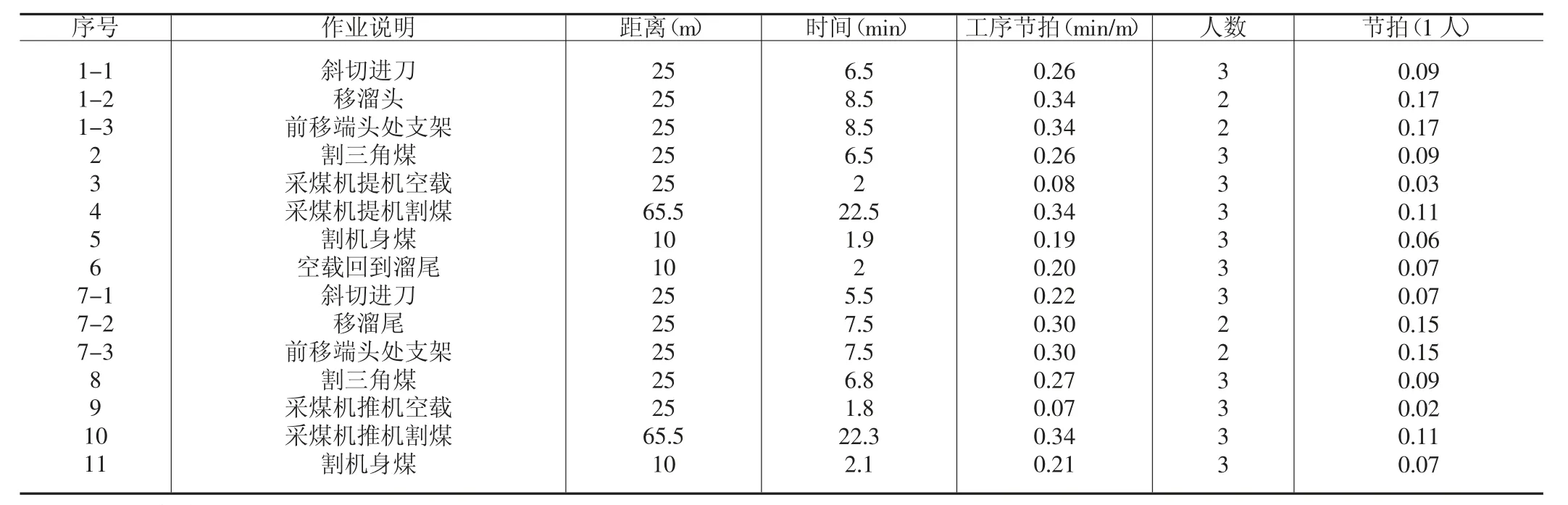

由于煤炭行业不同于一般制造业,具有其明显的行业特点,因此,本文定义工序节拍为:截割一米煤炭或移动一米距离所用的时间(单位:分钟/米)。对工序节拍的分析,本文以综采第三班组采煤机割煤的一个循环为例进行分析,如表1 所示。

表1 节拍分析表

由表1 可知,影响节拍速度的因素(也就是影响采煤机循环时间的因素)是移溜头、前移端头处支架和移溜尾、前移端头处支架。这两个阶段移动一米距离所用的时间最长,每个人的平均工作时间也长,造成停机等待现象,也就影响了设备的负荷率。

3.1.3 均衡生产分析

本文定义均衡生产为各工序或设备能力相互匹配的一致性,同时,本文的研究对象为5301 综采工作面的采煤机,而采煤机的下一个工序是刮板输送机运输采煤机截割下来的煤炭,因此本文在进行均衡生产分析时,重点分析采煤机内部设备能力和采煤机与下一工序间能力相互匹配的一致性,如刮板输送机输送能力与采煤机割煤能力的匹配。

通过咨询现场技术人员并使用5W1H[4]提问技术进行分析,发现以下问题;

①采煤机平均产量为6.3t/min,最大产量为7.6t/min,而刮板输送能力为500t/h,即8.3t/min,刮板输送机输送能力大于采煤机割煤产量,存在能力匹配不一致问题,虽然不会影响采煤机的负荷率,但影响刮板输送机的负荷率,造成整个生产系统的不均衡。

②检修环节组织不紧密,采煤机检修时间与主运系统检修时间存在差异,由于主运系统检修未完成而造成采煤机检修完成后停机等待,影响了采煤机的开机率,如图5 所示。

图5 采煤机与主运系统检修时间对比图

3.2 关键影响因素

通过流程程序分析、节拍分析、均衡生产分析等方法,实现了对影响采煤机设备综合效率的关键因素识别。关键影响因素有:检修时间长、设备故障高、非设备停机(如领导检查)、短暂停机等待、作业不规范、人员组织衔接不紧密、生产流程不科学、岗位配合度差。其中:影响能力利用率的是:检修时间长等因素。影响开机率的是:设备故障高、非设备停机(如领导检查)等因素。影响负荷率的是:生产流程不科学、短暂停机等待、人员组织衔接不紧密/岗位配合度差/作业不规范等因素。

4 采煤机设备综合效率的提升研究

4.1 实施“3+X”柔性检修计划

针对检修时间长的问题,对采煤机实施“3+X”柔性检修计划。采煤机每天按照3 小时检修安排,以3 天为一个小周期,每个小周期内安排一次5 小时检修;每10 天为一个大周期,每个大周期内安排一次7 小时检修;每个月根据情况安排一次12-16 小时的预防性检修。月增加计划生产时间约14 小时,如图6 所示。

图6 “3+X”柔性检修示意图

4.2 优化并行检修作业流程

采用“ECRS”工业工程分析方法,对采煤机并行检修作业流程进行优化,特别是对停机检修流程进行了取消、合并、重排、简化,并制定采煤机检修组织流程,减少计划检修时间,增加计划生产时间[5]。

4.3 开机率的提升

①建立设备24 小时点检作业机制,形成“三位一体”的点检管理制度。“三位一体”即岗位工点检、维修工点检、专职点检员巡检,做到班班有人点检,任务明确,实现检修班检修工点检,生产班岗位工/操作工点检,使设备24 小时内处于受控状态,做到及时发现隐患及时处理,确保设备故障消灭在萌芽状态,点检项目及内容如图7 所示。

图7 点检项目及内容

②建立设备故障分析制度。通过对设备运行数据进行整理分析,按照故障类型进行分类,对影响设备故障率偏高的原因进行分析,并进行月度分析总结,有针对性地制定检修计划,做设备维护保养,为科学检修提供精确指导。

③建立突发故障应对机制。规范突发故障维修作业流程和长时间故障处理流程,指导相关人员正确应对采煤机突发故障、长时间故障,进而快速排除故障。突发故障维修作业流程如图8 所示。

图8 突发故障维修作业流程

4.4 负荷率的提升

①针对生产流程不科学、短暂停机等待等问题,通过5W1H 提问技术和ECRS 原则结合现场生产实践对采煤机生产流程进行优化。②针对人员组织衔接不紧密/岗位配合度差/作业不规范的问题,在实际优化过程中对部分人员组织、岗位进行优化后又会产生新的问题,从标准化的角度入手,针对每个岗位的特点制定标准化岗位说明书,规范作业流程,不断提高人员组织衔接程度与岗位配合度。

5 提升后的设备综合效率

针对影响采煤机设备综合效率的关键因素进行提升,采煤机的设备利用率、开机率、负荷率、设备综合效率均得到有效提高。由图9 可知,改善之前的设备利用率为77%,除去20XX 年2 月因春节期间集团公司统一停产放假5 天造成利用率下降外,设备利用率一直呈上升状态,且20XX 年1-4 月设备利用率均值为77%;开机率变化最明显,由改善之前的83%提升至88%,且开机率最高值在20XX 年3 月达到90%;负荷率提升相对较小,由改善之前的88%提升至89%,设备综合效率(S-OEE)由改善前的56%提升至60%。

图9 20XX 年1-4 月采煤机S-OEE

6 总结

①通过实施全员设备维护降低设备故障率、科学现场跟班检查减少非设备停机时间等措施,采煤机的开机率提升5%;②通过优化采煤机生产流程、规范作业流程提高岗位配合度的措施,采煤机的负荷率提升1%;③在设备利用率持平、开机率提升5%、负荷率提升1%的情况下,采煤机的设备综合效率提升4%。