攀西某低品位钒钛磁铁矿选厂铁尾矿选钛试验

2023-09-14王祥波吴登平赵刘阳

王祥波 吴登平 赵刘阳

(攀枝花丰源矿业有限公司)

钒钛磁铁矿资源是我国重要的战略资源[1]。攀西地区是我国钒钛磁铁矿的主要成矿带,主要有攀枝花、红格、白马、太和四大矿区,储量占攀西地区钒钛磁铁矿总储量的96%[2]。受选矿技术和生产成本等因素影响,各大矿区前期的低品位钒钛磁铁矿石大都堆存于排土场[3]。随着矿山资源的减少,以及选矿技术的进步,低品位钒钛磁铁矿石的开发利用研究已列入各矿山企业的重点攻关工作[4]。

攀西地区钒钛磁铁矿中钛铁矿的选矿工艺主要有强磁选—浮选、重选—干式磁选[5],在实际生产过程中,低品位钒钛磁铁矿石的选铁尾矿采用单一强磁选工艺往往难以获得满足入浮要求的较高品位给矿;重选工艺虽然理论上能获得较高品位的精矿,但细粒回收效果差。针对这种局面,对攀西某低品位钒钛磁铁矿选厂的铁尾矿开展选钛工艺研究。

1 试样

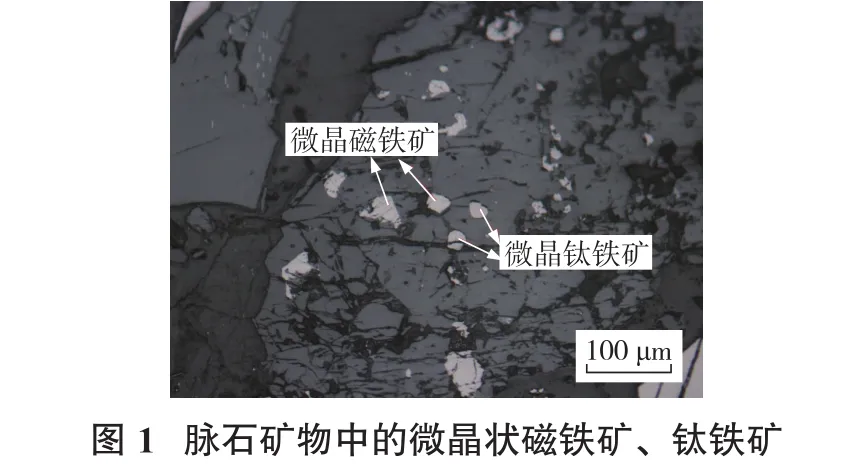

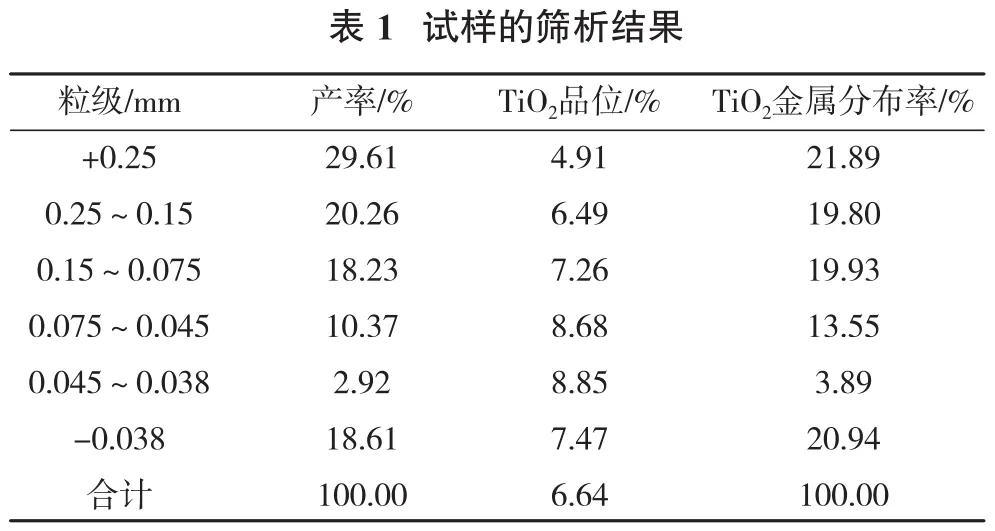

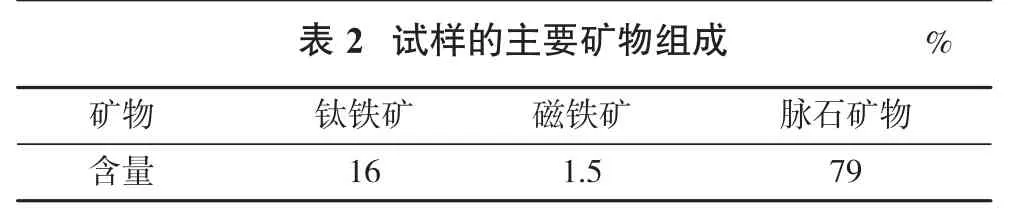

试样为某选矿厂经隔粗(+1.5 mm)的选铁尾矿,筛析结果见表1,主要矿物组成见表2,脉石矿物中的微晶状磁铁矿、钛铁矿见图1。

从表1可见,试样TiO2品位为6.64%,钛矿物在各粒级的富集程度不明显。

从表2可见,试样中主要有用矿物为钛铁矿、磁铁矿。

从图1可见,试样中较多磁铁矿、钛铁矿以微晶的形式赋存在脉石矿物中。

2 试验结果及分析

2.1 背景磁感应强度试验

根据试样的性质,对其进行强磁预选抛尾,背景磁感应强度试验结果见表3。

由表3可知,随着背景磁感应强度的提高,强磁选精矿TFe、TiO2品位降低,TFe、TiO2回收率提高。综合考虑,确定后续试验的背景磁感应强度为0.7 T。

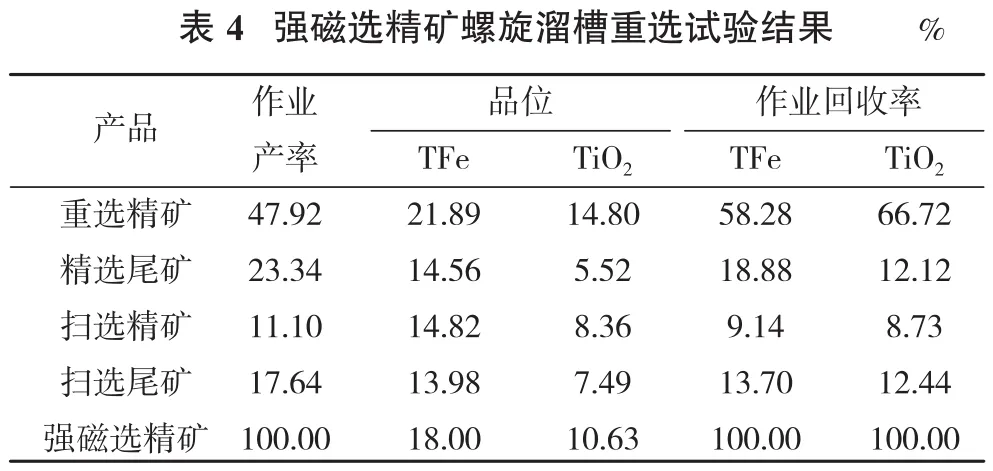

2.2 螺旋溜槽重选试验

为进一步提高强磁选精矿TiO2品位,采用1粗1精1扫螺旋溜槽重选流程对其进行了再选,试验结果见表4,各产物筛析结果见表5。

由表4可知,强磁选精矿经过1粗1精1扫螺旋溜槽重选,可获得TFe品位21.89%、TiO2品位14.80%、TFe回收率58.28%、TiO2回收率66.72%的重选精矿。

由表5可知,螺旋溜槽粗选尾矿细粒级TiO2品位较高,后续扫选仅能回收部分细粒钛矿物,从而导致螺旋溜槽扫选尾矿TiO2品位偏高,TiO2回收率达12.44%,表明螺旋溜槽重选难以有效回收细粒级钛矿物。

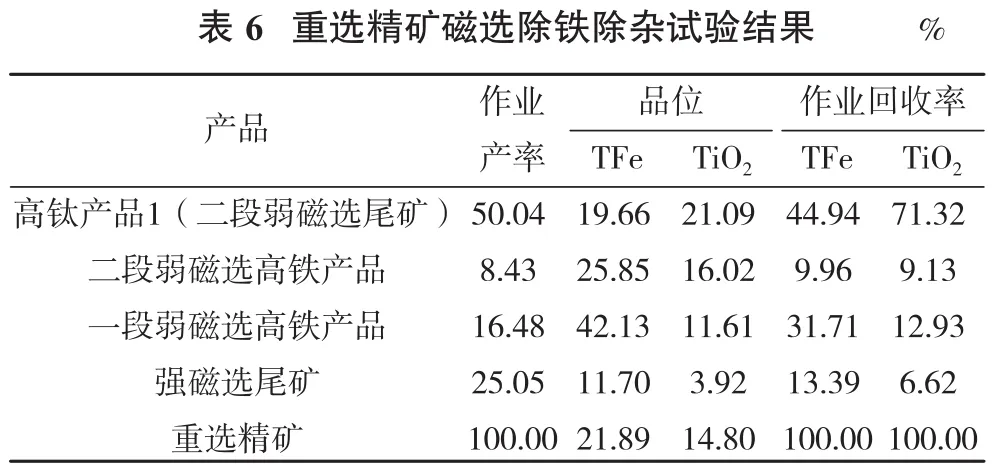

2.3 重选精矿磁选除铁除杂试验

试样1次强磁选、1粗1精螺旋溜槽重选仅获得TiO2品位14.80%的螺旋溜槽精矿,未达到入浮品位要求。为进一步提高入浮TiO2品位,将螺旋溜槽精矿磨矿-0.20 mm后再进行1段弱磁选铁(151.27 kA/m)、弱磁选尾矿强磁选再抛尾(0.7 T)、强磁选精矿再弱磁扫选除铁(151.27 kA/m),试验结果见表6。

由表6可知,重选精矿经过再磨+弱磁选除铁+强磁选除杂,最终获得TFe品位19.66%、TiO2品位21.09%的高钛产品1,其TiO2作业回收率为71.32%;一段弱磁选高铁产品TFe品位42.13%,二段弱磁选高铁产品TFe品位为25.85%,这两部分高铁产品混合后再处理获得铁精矿。

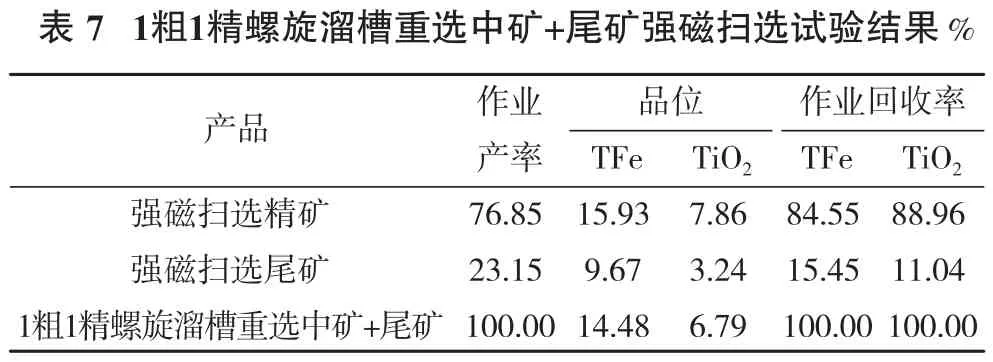

2.4 螺旋溜槽重选尾矿强磁扫选试验

由于螺旋溜槽重选难以回收细粒钛矿物,为保证TiO2回收率,减少钛矿物流失,将1粗1精螺旋溜槽重选中矿和尾矿合并,再进行强磁扫选(0.7 T)回收钛矿物,试验结果见表7。

由表7可知,1粗1精螺旋溜槽重选中矿+尾矿经强磁扫选,可获得TFe品位15.93%、TiO2品位7.86%的强磁扫选精矿,较好地回收了钛矿物,减少了钛矿物流失。

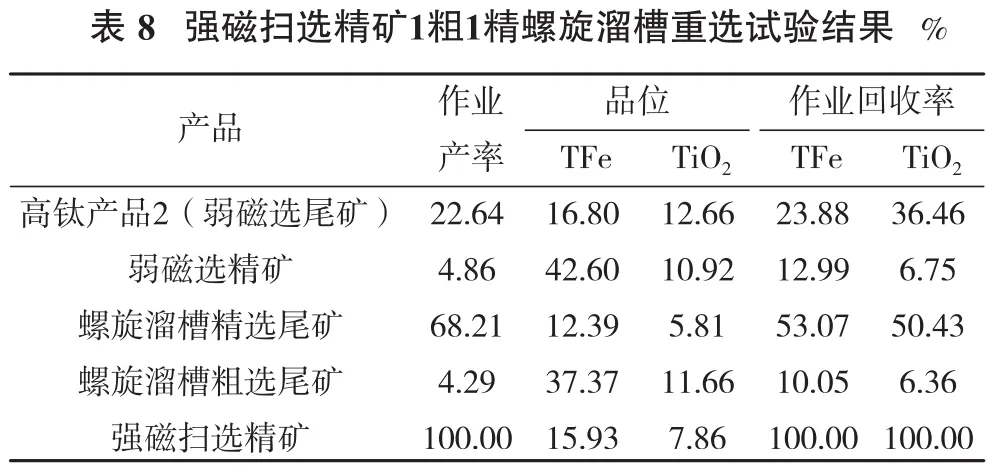

2.5 强磁扫选精矿再选试验

强磁扫选精矿1粗1精螺旋溜槽重选抛尾、该螺旋溜槽重选精矿弱磁选铁(151.27 kA/m),试验结果见表8,螺旋溜槽产品筛析结果见表9。

由表8可知,强磁扫选精矿经1粗1精螺旋溜槽重选抛尾、该螺旋溜槽重选精矿弱磁选铁(151.27 kA/m),最终获得TFe品位16.80%、TiO2品位12.66%、TiO2回收率36.46%的高钛产品2。

结合表8、表9可知,螺旋溜槽粗选和精选对粗粒级回收效果均较好;螺旋溜槽粗选尾矿TiO2品位高于对应精矿,与微细粒级TiO2品位较高,而螺旋溜槽又难以回收有关,后续可针对微细粒级中的钛矿物进行单独回收。

2.6 浮选试验

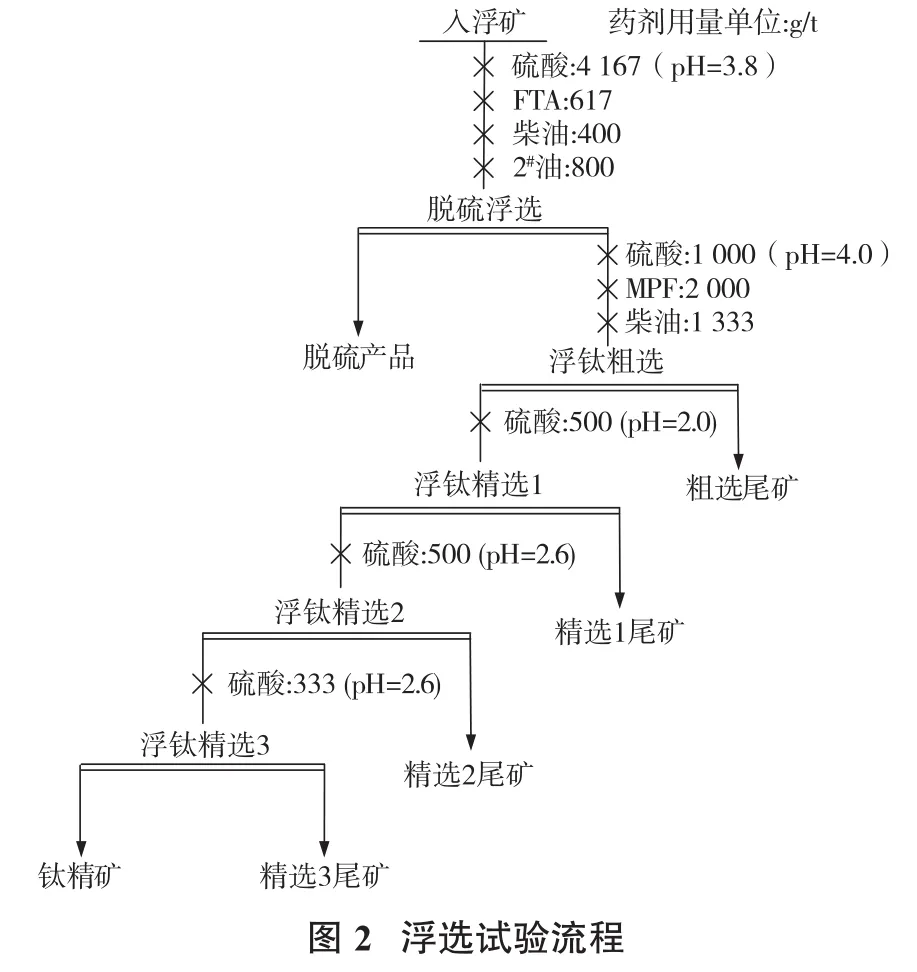

为保证入浮矿的代表性,按产出比取高钛产品1和高钛产品2进行混合(TFe品位为19.00%,TiO2品位为19.14%),磨至0.15~0 mm后进行浮选试验。试验先浮选脱硫,再1粗3精开路浮钛,试验流程见图2,结果见表10,钛精矿主要化学成分分析结果见表11,筛析结果见表12。

由表10可知,入浮矿经过一次脱硫浮选、1粗3精浮选选钛流程处理,获得了TFe含量33.87%、TiO2品位47.24%、TiO2回收率70.17%的合格钛精矿;粗选尾矿TiO2品位仅2.31%、TiO2作业回收率仅为5.30%;脱硫浮选作业TiO2作业损失率仅为0.76%。表明浮选工艺对重磁联合分选精矿具有理想的脱杂效果,且TiO2损失有限。

由表11可知,钛精矿杂质含量显著降低,主要杂质SiO2、MgO含量分别为3.25%和3.73%,其余杂质含量均低于1%,硫、磷含量甚至低于0.1%。

由表12可知,钛精矿各粒级TiO2品位接近,没有明显的富集现象,表明钛精矿产品钛矿物解离充分。

进一步的研究表明,精选尾矿主要为不同程度的钛矿物连生体,要回收其中的钛矿物,需提高这部分产品的解离度,因此,后续将这些精选尾矿合并返回再磨系统。

3 结论

(1)攀西某低品位钒钛磁铁矿选厂选铁尾矿隔粗(+1.5 mm)后TiO2品位为6.64%,钛矿物在各粒级的富集程度不明显,其中的主要有用矿物钛铁矿、磁铁矿多以微晶的形式赋存在脉石矿物中。

(2)重磁联合选矿产品TFe品位为19.00%、TiO2品位为19.14%。

(3)入浮矿经过一次脱硫浮选、1粗3精浮选选钛流程处理,获得了TFe含量33.87%、TiO2品位47.24%、TiO2回收率70.17%、杂质含量较低的合格钛精矿,粗选尾矿TiO2品位仅2.31%、TiO2作业回收率仅为5.30%;脱硫浮选作业TiO2作业损失率仅为0.76%。表明浮选工艺对重磁联合分选精矿具有理想的脱杂效果,且TiO2损失有限。

(4)精选尾矿主要为不同程度的钛矿物连生体,要回收其中的钛矿物,需提高这部分产品的解离度,因此,后续将这些精选尾矿合并返回再磨系统。