等直径膨胀套管螺纹接头安全分析

2023-09-14冯定王高磊宋恒侯学文孙巧雷

冯定 王高磊 宋恒 侯学文 孙巧雷

(1.长江大学机械工程学院 2.湖北省油气钻完井工具工程技术研究中心 3.中石化石油机械股份有限公司 4.中国石油新疆油田分公司工程技术研究院)

0 引 言

在油气开采过程中,套管磨损、腐蚀、穿孔及地层塑性变形等因素会导致套管失效,造成油气井产量下降和产层污染。深井、超深井及热采井等高温井套管损坏、套管变形修井时,传统的厚壁套管补贴技术内通径小、补贴长度有限,难以满足高强度、耐高温及长效密封等性能要求,进而使油田对膨胀套管技术应用的需求逐渐增加。螺纹接头作为膨胀套管的关键技术之一,其连接性能的好坏直接影响油气井的后续作业能否顺利进行。

目前,关于油套管特殊螺纹接头力学性能的研究较多,主要集中在螺纹接头连接性能和密封性能2个方面。文献[1]以锥面对锥面和球面对柱面2种密封结构作为比较对象,研究特殊螺纹接头在交变载荷下的接触压力,发现交变拉伸载荷作用下锥面对锥面的密封性能优于球面对柱面,交变压缩载荷作用下球面对柱面的密封性能优于锥面对锥面。文献[2]模拟了特殊螺纹接头在最佳、最小及最大上扣扭矩下的上扣过程,结果表明,特殊螺纹油管接头在最佳扭矩拧紧状态下具有最好的密封性能与足够高的连接强度。文献[3]分析了膨胀套管螺纹接头的成形过程,结果表明,螺纹根部和螺纹顶部为薄弱环节,膨胀成形后螺纹接头轴向和周向存在较大残余应力。文献[4-6]分析了温度对螺纹接头等效应力和接触压力的分布规律,以及其对螺纹连接性能的影响。文献[7]对特殊螺纹接头密封性能进行了研究,结果表明,弯曲载荷对接头等效应力和接触压力分布状态的影响较大。文献[8]通过建立复合载荷条件下台肩角度与密封面接触压力间的对应关系,研究了不同台肩结构的油套管特殊螺纹接头密封性能,发现台肩角度的变化基本不影响台肩的辅助密封性能。

上述文献大多研究的是常规油套管特殊螺纹接头,对膨胀套管螺纹接头力学性能的分析较少。鉴于此,笔者结合实际井眼轨迹,考虑多种复合载荷作用,对等直径膨胀套管螺纹接头下入过程中的力学性能进行研究,旨在为等直径膨胀套管下入过程中螺纹接头的安全分析提供依据。

1 von Mises屈服准则

膨胀套管螺纹接头的分析问题本质上是金属与金属的弹塑性接触问题[9-10],其塑性屈服采用von Mises屈服准则作为判断依据[11]。von Mises屈服准则的假设是形状改变比能νs是材料屈服的主要原因,即无论在什么样的应力状态下,只要危险点处的形状改变比能νs达到了与材料性质有关的极限值νsu,材料就会发生屈服。屈服条件为[12]:

νs=νsu

(1)

一般情况下形状改变比能的表达式为:

(2)

将单项拉伸时的主应力σ1=σs,σ2=0,σ3=0代入式(2),可得材料的极限值νsu为:

(3)

此时式(1)可以改写为:

(4)

即有:

(5)

将式(5)右边的σs除以安全因数后得到材料的许用应力[σ],则屈服强度条件应满足:

(6)

式中:νs为危险点处的形状改变比能,MPa;νsu为危险点处的形状改变比能极限值,MPa;μ为泊松比;E为弹性模量,MPa;σ1、σ2、σ3分别为3个方向上的主应力,MPa;σs为材料的屈服极限,MPa;[σ]为材料的许用应力,MPa。

试件开裂后,当加载至AB段的某点卸载时,其卸载路径沿12进行,卸载刚度取K12,若由2点反向加载未超过开裂点,则此时加载指向开裂荷载点A′,沿路径2A′B′C′D′进行反向加载,若反向加载点超过开裂点,则加载指向上次经过的最大点1′,即沿路径21′B′C′D′进行反向加载;当加载至A′B′段卸载时,其反向卸载及正向加载路径AB段相似。

2 三维有限元模型建立

2.1 模型简化和网格划分

膨胀套管特殊螺纹接头为偏梯形螺纹,外螺纹和内螺纹的接触面是空间螺旋曲面[13-15],其在复合载荷下的力学性能难以采用解析法进行精确求解,因此忽略螺纹升角的影响,将螺纹接头简化为空间轴对称模型[16-18]。本文以ø110 mm×8 mm TWIP钢膨胀套管特殊螺纹接头为例进行研究,采用SolidWorks软件建立螺纹接头三维实体模型,如图1所示。螺纹长度75 mm,总体长度195 mm,导向面角10°,承载面角-9°,锥度1∶24,螺距5牙/25.4 mm,齿宽2.51 mm,齿槽宽2.57 mm,齿高1.57 mm。TWIP钢屈服强度254 MPa,抗拉强度1 172 MPa,弹性模量208 GPa,泊松比0.29[18]。

图1 膨胀套管特殊螺纹接头三维模型剖视图Fig.1 Sectional view of the 3D model of the special threaded joint of expandable casing

为提高计算效率,在确保求解精度的前提下,将网格划分为全六面体网格。采用HyperMesh专业前处理软件对膨胀套管特殊螺纹接头进行网格划分,对螺纹连接段和密封面进行局部网格加密。膨胀套管管体部分网格划分相对较大,网格划分完成以后,节点数为914 400,单元数为753 600,剖切面网格如图2a所示,螺纹连接段局部网格加密如图2b所示。

图2 膨胀套管特殊螺纹接头三维模型有限元网格划分Fig.2 Meshing of the finite element model

2.2 边界条件和载荷施加

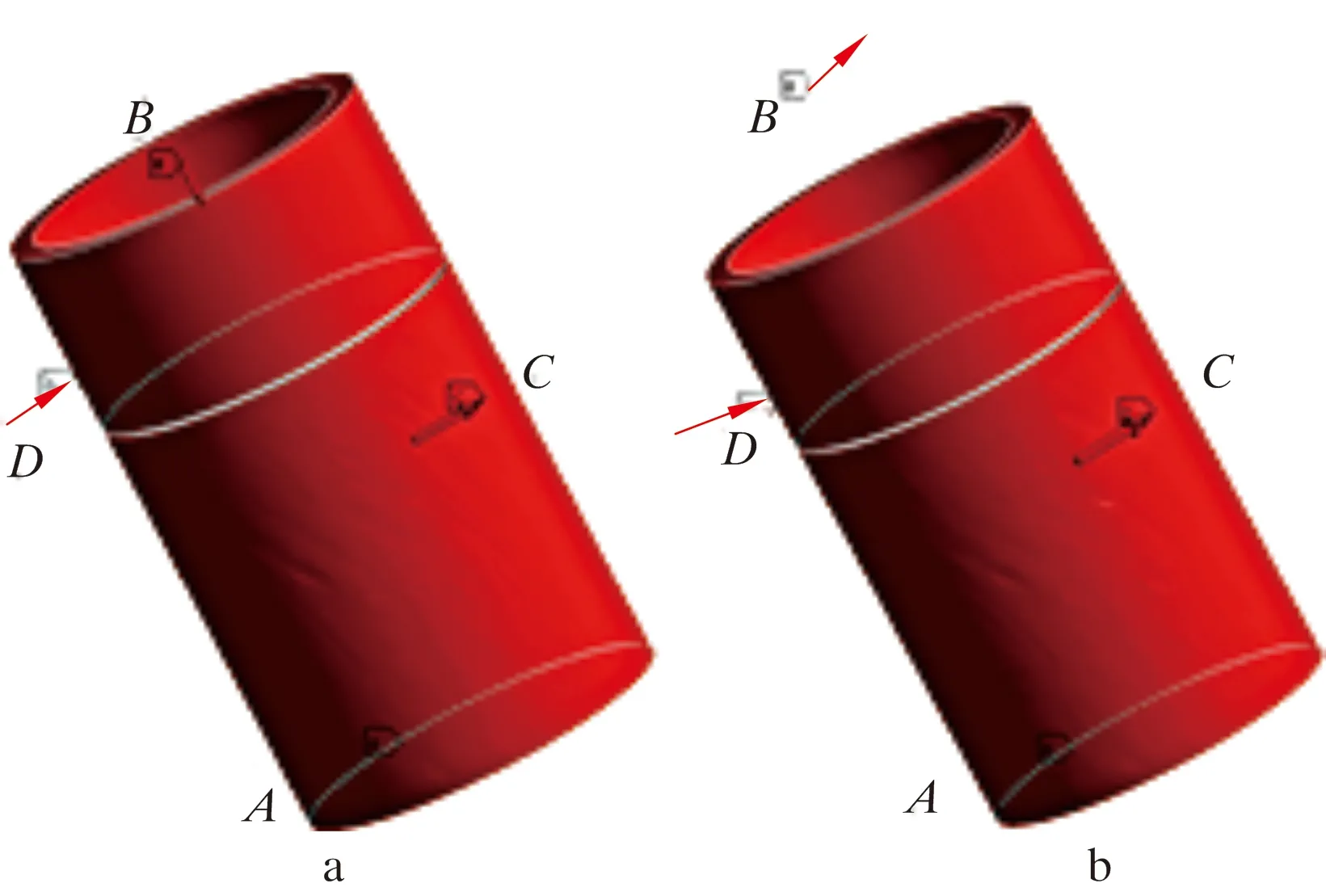

采用ANSYS有限元分析软件对模型进行复合载荷作用下的力学行为分析。考虑到膨胀套管螺纹接头在水平井下入过程中,垂井段、斜井段以及水平段承受的载荷不同,将载荷施加分成2种形式[19-22]。在靠近斜井段上方的直井段和斜井段下方的水平段,膨胀套管螺纹接头承受轴向载荷以及内、外压力作用,不同之处在于水平段的内、外压力值较大,其载荷施加方式如图3a所示。下端A截面施加固支约束,上端B截面载荷施加在形心耦合点处,管体内部C面和管体外部D面施加内、外压力载荷[23-25]。由于在斜井段膨胀套管螺纹接头要承受弯曲载荷,将弯矩的等效力施加在离上端截面形心一定距离的B处,如图3b所示,其余载荷施加方式同图3a。

图3 膨胀套管特殊螺纹接头三维有限元模型边界条件和载荷施加示意图Fig.3 Boundary conditions and load application of 3D finite element model of special threaded joint of expandable casing

3 螺纹接头安全分析

3.1 轴向拉伸载荷和内、外压力作用下特殊螺纹接头安全分析

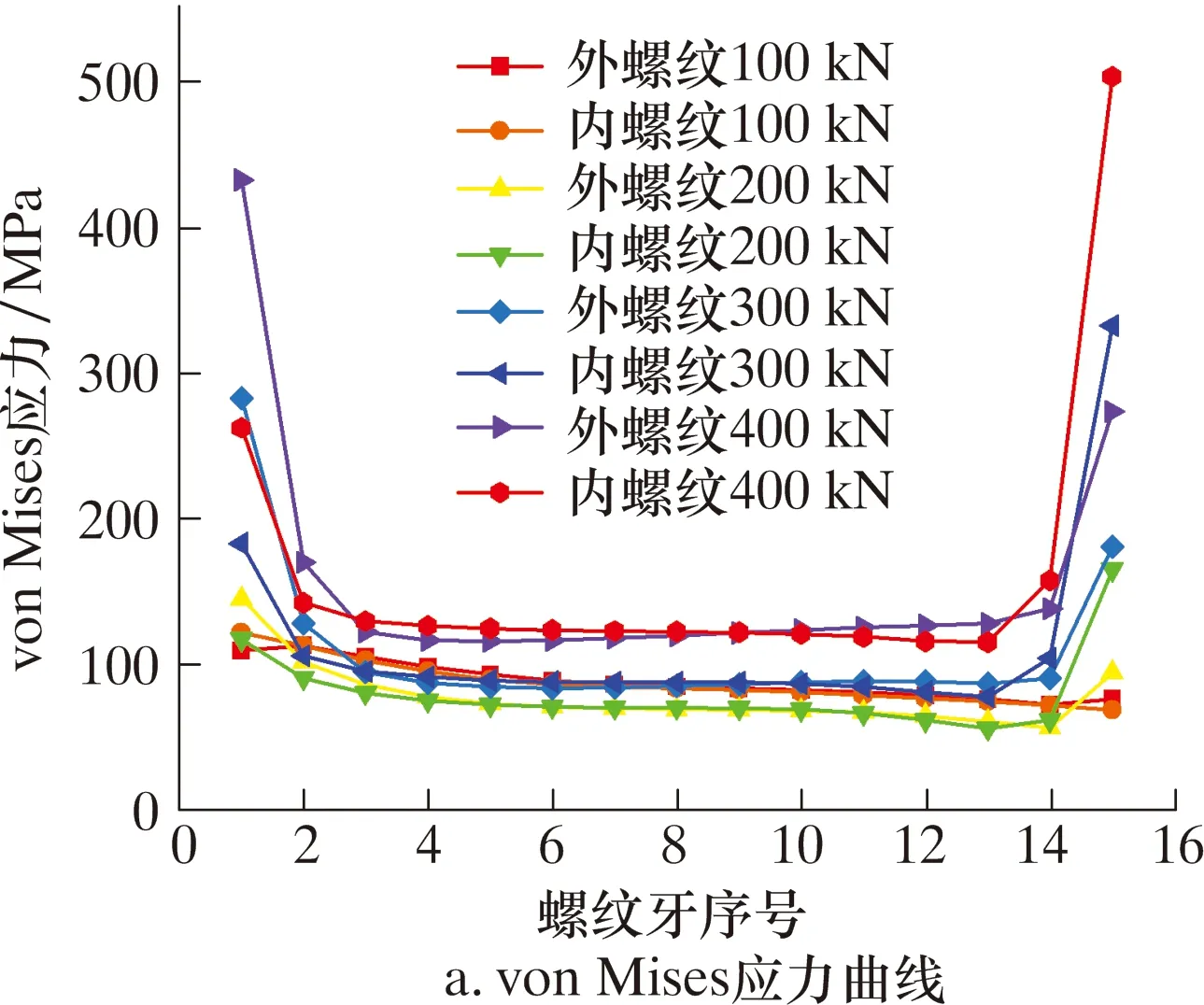

对膨胀套管特殊螺纹接头有限元模型分别施加100、200、300和400 kN的轴向拉伸载荷,施加外压60 MPa、内压50 MPa,对螺纹接头进行力学行为分析,从外螺纹端(载荷施加端)到内螺纹端(边界约束端)依序对螺纹牙进行编号,分析结果如图4所示。

图4 不同轴向拉伸载荷作用下螺纹牙上应力和变形位移曲线以及von Mises应力云图Fig.4 Distribution curve of stress,deformation and displacement on thread and von Mises stress nephogram under different axial tensile loads

分析图4a可知:轴向拉伸载荷从100 kN增大到400 kN时,随螺纹牙序号增大,内、外螺纹牙von Mises应力值从1号螺纹牙到12号螺纹牙呈现先骤减而后趋于平缓,但仍处于逐渐减小的趋势;从13号螺纹牙到15号螺纹牙应力值逐渐增大;左端3个螺纹牙和右端3个螺纹牙应力值较大,应力变化范围较明显;200 kN轴向拉伸载荷作用下外螺纹1号螺纹牙上的应力值为512.52 MPa,而400 kN轴向拉伸载荷作用下内螺纹1号螺纹牙上的应力值为486.41 MPa;200 kN轴向拉伸载荷作用下内螺纹15号螺纹牙上的应力值为536.61 MPa,而400 kN轴向拉伸载荷作用下外螺纹15号螺纹牙上的应力值为529.86 MPa。这说明随着轴向拉伸载荷逐渐增大,膨胀套管螺纹连接段具有两端同时破坏的倾向性,且内螺纹要先于外螺纹遭到破坏。

从图4b可以看出,随着轴向拉伸载荷逐渐增大,内、外螺纹牙上的变形位移值逐渐增大,变形位移值随着螺纹牙序号的增加逐渐减小,且有趋于平缓的趋势。结合两图可知,内螺纹根部出现变形量小、应力值较大的特征,具有脆断倾向,此结论亦可从图4c的 von Mises应力云图中分析得到。

3.2 轴向压缩载荷和内、外压力作用下特殊螺纹接头安全分析

对膨胀套管特殊螺纹接头有限元模型分别施加100、200、300和400 kN的轴向压缩载荷,施加外压60 MPa、内压50 MPa,对螺纹接头进行力学行为分析,结果如图5所示。

图5 不同轴向压缩载荷作用下螺纹牙上应力和变形位移曲线及von Mises应力云图Fig.5 Distribution curve of stress,deformation and displacement on thread and von Mises stress nephogram under different axial compressive loads

对比图5a和图4a可知:载荷值相同时,承受轴向压缩载荷时螺纹牙上的应力要明显小于承受轴向拉伸载荷时螺纹牙上的应力;轴向压缩载荷值逐渐增大时,随螺纹牙序号增大,内、外螺纹牙von Mises应力值从1号螺纹牙到13号螺纹牙呈现先骤减而后逐渐减小的趋势;从14号螺纹牙到15号螺纹牙应力值突然增大,应力值变化的拐点由轴向拉伸载荷时的13号螺纹牙后移至14号螺纹牙。从图5c可知,随着轴向压缩载荷值的增大,最大应力从端部向内螺纹根部转移。对比图5b和图4b可知:承受轴向压缩载荷螺纹牙上的变形位移值仅为承受轴向拉伸载荷时螺纹牙上变形位移值的;随着螺纹牙序号增大,变形位移值逐渐减小的斜率先减小后增大。这说明在载荷相同时,相比承受轴向拉伸载荷,螺纹接头在承受压缩载荷时较安全。

4 复合载荷作用下螺纹接头安全分析

复合载荷指螺纹接头承受弯矩、轴向压缩载荷、外压及内压。本节弯矩以等效力的形式给出。对膨胀套管特殊螺纹接头有限元模型施加不同的弯矩,各弯矩对应的等效力分别为30、40、50及60 kN,并对模型施加200 kN轴向压缩载荷,施加外压70 MPa、内压55 MPa,对螺纹接头进行力学行为分析,结果如图6所示。

图6 不同弯矩载荷作用下螺纹牙上应力和变形位移曲线以及von Mises应力云图Fig.6 Distribution curve of stress,deformation and displacement on thread and von Mises stress cloud diagram under different bending moment loads

从图6a可以看出:弯矩等效力从30 kN增加到60 kN时,1号螺纹牙上的等效应力值从201.40 MPa增加到463.56 MPa,内螺纹牙上的应力值小于外螺纹牙上的应力值;15号螺纹牙上的等效应力值迅速从290.23 MPa增加到792.91 MPa,此时外螺纹牙上的应力值小于内螺纹牙上的应力值。弯矩等效力越大,2~14号螺纹牙上的应力值越大,且呈现先减小后增大的趋势,但其变化范围随弯矩等效力的增加差异不大。由图6b可知,弯矩增大了螺纹牙上的变形位移,弯矩(等效力)越大变形量越大,60 kN弯矩(等效力)时,变形量最大达到了0.32 mm,这对螺纹连接的安全和可靠性十分不利。从图6c可以看出,随着弯矩等效力逐渐增加,螺纹牙上的最大等效应力逐渐增大,且在弯矩作用下,受挤压侧的内、外螺纹根部容易遭到破坏,且内螺纹根部更容易出现断裂。

5 结 论

本文采用有限元分析软件,建立了膨胀套管螺纹接头三维有限元分析模型,分析了在膨胀套管下入过程中,轴向拉伸和压缩载荷,内、外压力以及弯矩载荷复合作用对膨胀套管内、外螺纹牙上应力和变形位移分布规律的影响,得到如下结论:

(1)轴向拉伸载荷作用下,随着载荷值逐渐增大,膨胀套管螺纹连接段具有两端同时破坏的趋势,且内螺纹要先于外螺纹遭到破坏,内螺纹根部出现变形量小,应力值较大的特征。

(2)载荷值相同时,承受轴向压缩载荷螺纹牙上的应力要明显小于承受轴向拉伸载荷时螺纹牙上的应力,其螺纹牙上的变形位移值仅为承受轴向拉伸载荷时螺纹牙上变形位移值的。

(3)在弯矩载荷作用下,受挤压侧的内、外螺纹根部容易遭到破坏,弯矩增大了螺纹牙上的变形位移,弯矩越大变形量越大,内螺纹根部越容易断裂。