固井连续混浆自动控制系统开发及应用测试

2023-09-14侯林陈春霞耿艳峰陈峰季威蒋荣星雷彪

侯林 陈春霞 耿艳峰 陈峰 季威 蒋荣星 雷彪

(1.中国石油大学(华东)控制科学与工程学院 2.中海油田服务股份有限公司 3.四机赛瓦石油钻采设备有限公司)

0 引 言

近年来,随着油气勘探开发的持续深入和钻井技术的不断进步,各种类型的油气藏和特殊工艺井不断增加,此举对固井技术、装备和作业水平提出了更高的要求[1]。为满足大排量连续泵注要求,固井施工中普遍采用连续混浆方式生产水泥浆,该方式具有井场设备多、施工工序长、操作步骤繁等特点,经常出现高压风险作业区施工人员多、施工工序衔接不紧密以及关键工艺参数控制精确度差等问题[2]。固井作业的重要性和复杂性决定了提高施工自动化水平的必要性和紧迫性,因此现代固井工程正逐步从以人工经验操作为主向全流程实时监测、自动化与智能化方向发展[3]。

长期以来,国外大型油田技术服务公司在固井混浆装备制造和控制系统开发等方面占据着领先地位[4]。例如,早在20世纪80年代,哈里伯顿公司便推出了全球首家固井设备自动控制系统——水泥浆自动密度控制(Automatic Density Control,ADC)系统[5-7]。配合循环水泥搅拌系统使用,该系统可实现固井施工中密度、压力、排量等关键操作和工艺参数的实时监测,以及水泥浆密度的自动调控,水泥浆密度偏差可控制在±0.01 g/cm3以内,并能完成高密度、高黏度水泥浆混配任务。哈里伯顿公司又于2017年推出了新一代固井-井控系统HCS Advantage OneTM。该系统可实现远程控制以及与供液设备、批混设备等的协同控制,使固井工程向“设计优化、施工监测、自动调控、跟踪分析”的科学化迈出关键的一步。道威尔-斯伦贝谢公司推出的CPS系统同样具备密度控制、泵注、试压及液添设备与批混设备的联合控制等功能。贝克休斯公司现役的控制系统为MCM2000系统,也具备密度控制及混浆设备流程控制、液添控制及液添设备流程控制等功能。值得注意的是,上述研究成果均已申请获批了发明专利,并对其核心技术进行严格保密。

20世纪90年代后,四机赛瓦石油钻采设备有限公司率先研制出新一代自动混浆控制系统(Automatic Cement Mixing II,ACM-II)[8]。该系统是通过计算机控制下灰量来实现对水泥浆密度的控制,控制系统收集当前的清水流量、水泥浆密度和干灰计量阀阀位,再根据作业设置参数采用比例-积分-微分(Proportional-Integral-Derivative,PID)控制算法对下灰蝶阀开启程度进行精确调整,对作业过程中可能存在的水流量、设定密度值及干灰传输能力等变化及时响应,最终达到设定密度需要的干灰量。经过10多年的研究和实践,该系统已从ACM-II发展到密度与液位自动控制系统(ACM-V),并具备自动试压、远程控制等功能。国内方面,2014年以来,中海油田服务股份有限公司科研团队与四机赛瓦石油钻采设备有限公司多次合作,相继推出国内首套深水固井装备、大排量固井装备及国内首台大功率电驱海洋固井装备,这些设备分别在HY981平台、HY943平台及蓝鲸一号平台得到了成功应用[9]。2018年,中国石油工程技术研究院联合长城钻探、川庆钻探、渤海钻探突破固井工程核心数理模型、装备自动控制关键方法,形成了以AnyCem®固井软件为核心、自动化固井成套装备为载体的设计-仿真-监控一体化技术[10]。

综上所述,目前国内外这些研究[11-14]多致力于提高固井单一设备/参数/操作流程的自动化水平,固井作业多设备、多参数和全流程的自动控制技术尚未成型,仍无法有效地解决固井作业过程中经验依赖性强、操作一致性差和关键参数控制精度差等关键问题[15]。为此,本文开发了一套面向“一键固井”的固井连续混浆自动控制系统。该系统可实现混浆作业设备运行参数的全覆盖采集,并在统一的信息平台上实现供水、供灰、混浆和泵注等多设备的集成管理与控制。

1 “一键式”全自动固井控制系统

固井作业是一个复杂的系统工程,它需要综合运用供液、供灰、混浆和泵注等多套井场设备,以共同完成冲洗液、隔离液、首浆、尾浆、后置液制备和管路清洗等多个阶段性任务,具有工序繁杂、操作连贯性要求高等特点。本文所设计开发的 “一键式”全自动固井作业控制系统,是在对固井作业操作流程深入分析的基础上,结合固井专家经验知识,对作业任务进行合理的阶段划分,并在统一的信息平台上实现固井关键设备的集成管理与控制。

图1为面向海洋钻井平台大排量双机双泵橇的全自动控制系统人机交互界面(Human Machine Interactive Interface,HMI)。该系统基于网络通信设备,实时采集作业设备运行参数(见表1)、设备运转状态以及报警信息,并将结果汇总至本界面集中显示。

表1 固井作业运行参数采集Table 1 Working parameters collected in cementing operation

图1 全自动固井控制系统人机交互界面Fig.1 Human-machine interaction interface of fully automatic cementing control system

该系统基于控制逻辑(见图2),可实现对发动机转速、传动箱档位、恒压罐进灰阀、清水计量阀及干灰计量阀的手动/自动/远程无扰切换控制。另外,也可以由此屏面切换至模拟设置界面、作业设置界面、压力测试界面、密度/压力/排量等关键控制参数变化趋势监控界面;同时可以进行大循环/小循环管汇的快速切换。

图2 全自动固井作业控制系统逻辑图Fig.2 Logic diagram of fully automatic cementing operation control system

2 关键控制阶段

2.1 作业流程控制

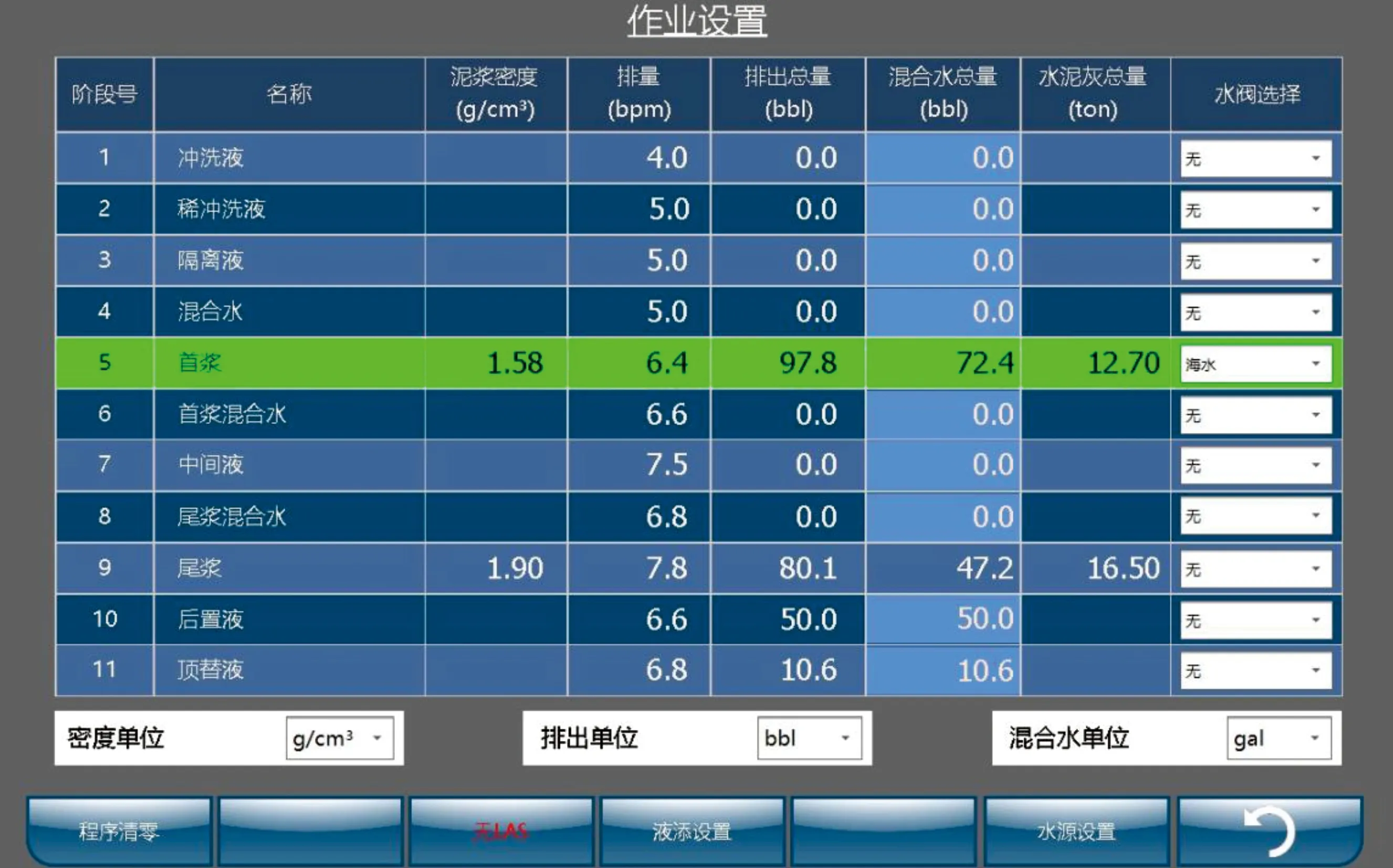

针对连续混浆作业工序繁杂,操作连贯性要求高的特点,基于固井作业专家经验知识,将固井作业划分为冲洗液、稀冲洗液、隔离液、混合水、首浆、首浆混合水、中间液、尾浆混合水、尾浆、后置液、顶替液共11个阶段。作业开始前,作业人员在人机交互界面对各阶段相关参数(包括水泥浆密度、排量、排出总量、混合水总量(只显示首浆和尾浆之外的阶段)、水泥灰总量以及水阀选择)进行设置,将不参与作业的阶段排出总量或混合水总量设置为0;作业开始后,流程从第一个设定排出总量或混合水总量不为0的阶段开始运行,控制器根据工艺流程自动打开/关闭蝶阀/旋塞阀,自动启动/停止离心泵、风扇及搅拌器,自动调节恒压罐进灰阀、干灰计量阀、清水计量阀,自动进行传动箱换挡及发动机调速,当实际排出总量大于或等于设定排出总量时,本阶段自动停止;待外部条件具备后,再按“运行”键进入下一个设定排出总量或混合水总量不为0的阶段;依次进行,直至最后一个设定排出总量或混合水总量不为0的阶段为止。

因此,一键式自动控制作业流程包括:参数设定→开始作业→进水→加灰→混拌→测量→密度液位报警→液控开阀→离心泵供输→开启泵注→作业完成自动停机。整个作业过程都通过电脑显示屏远程操作控制,实现了全流程的自动化操作。图3为固井作业流程控制工艺参数设置界面。

图3 固井作业流程控制工艺参数设置Fig.3 Setting of process parameters for cementing operation process control

2.2 密度/料位解耦控制

混浆密度是固井作业过程中重要的监控参数。混浆均匀稳定且密度达标是实现高质量固井的重要前提。为此,混浆罐水泥浆循环管线上装有高精度的在线密度计,可实时检测混浆罐内水泥浆密度,灌注泵后同样装有密度计,可检测均衡罐底部泵出水泥浆的密度。此外,均衡罐还装有液位计,以确保连续混浆产量能够满足泵注需求。因此,连续混浆作业的目标是:通过操纵清水阀开度和下灰阀开度控制进水量和进灰量,在混浆罐内生产出满足固井泵注需求的足量合格水泥浆。同时,作业过程中还需要对可能出现的若干种变化情况(如设定密度值变化、排量变化、干水泥灰输送能力变化以及清水流量变化等)及时准确响应,以确保固井安全和质量。然而,混浆工作过程的复杂性(例如混拌过程速度快、非线性特征明显、水泥灰流量不可测、不确定扰动源多以及变量耦合严重等问题)使得采用传统单回路PID控制策略很难获得满意的控制效果[2]。为此,固井混浆自动控制系统采用基于线性自抗扰的混浆过程密度和料位解耦控制方法(见图4)。该方法的目的:①减少混浆密度与料位之间耦合影响;②降低混浆过程中非线性因素影响;③抑制排量、水泥灰输送能力以及测量噪声等干扰因素影响。

图4 混浆密度/料位解耦控制系统Fig.4 Decoupling control system of slurry density/level

自抗扰控制(Active Disturbance Rejection Control,ADRC)技术是一种由非线性PID控制发展而来的非线性控制算法,主要由跟踪微分器(Tracking Differentiator,TD)、扩张状态观测器(Extended State Observer,ESO)、非线性状态误差反馈律(Nonlinear State Error Feedback,NLSEF)3部分构成[16]。自抗扰控制将影响控制系统输出的由内部和外部因素统称为系统的“总扰动”,并利用扩张状态观测器实时估计该“总扰动”。进行扰动动态补偿时,可以将原系统补偿为线性积分器串联型系统,再通过构造非线性状态误差反馈律对扰动进行抑制,从而得到良好的控制效果。这使得自抗扰控制方法克服了传统PID的局限性,且不依赖于被控对象必须是精确数学模型。在未知扰动存在的情况下,将系统的未知扰动当作总扰动进行估计和动态补偿,有望获得鲁棒性强、精度高的控制效果[17]。但自抗扰控制需要整定的参数多达12个,且非线性控制器难以采用频域分析以确定稳定性边界,因此有必要将控制器和扩张状态观测器线性化,得到线性自抗扰控制器(Linear Active Disturbance Rejection Control,LADRC)。线性自抗扰控制器主要由跟踪微分器、线性扩张状态观测器(Linear Extended State Observer,LESO)以及线性状态误差反馈律(Linear State Error Feedback,LSEF)3部分构成,但控制器参数降至3个,更便于工程实现[18]。

线性扩张状态观测器是线性自抗扰控制器的核心部分,用以估计系统的总扰动并进行动态补偿,最终将原系统转化为积分器串联型系统以摆脱对被控对象(精确模型)的依赖[19]。设1阶系统的方程如下:

(1)

式中:t为时间变量;y(t)、u(t)和w(t)分别为系统的输出变量、输入变量和外部扰动变量,均为关于时间t的函数;a、b均为模型系数。

式(1)可以变换为:

(2)

其中:

f(t)=-ay(t)+w(t)+(b-b0)u(t)

(3)

式中:b0为被控对象输入-输出临界增益系数,f(t)为未知总扰动。

定义增广状态变量x如下:

(4)

于是式(2)可以变换为连续的扩张状态空间方程,具体如下:

(5)

相应地,由上述可以构造连续线性扩张状态观测器,如下式所示:

(6)

其中:

(7)

(8)

式中:z为观测器状态向量;z1(t)与z2(t)分别为观测器第1、2状态量;L为待设计的观测器误差反馈增益系数矩阵;ω0为观测器带宽。

状态误差反馈律将跟踪微分器的输出与线性扩张状态观测器观测值之间的误差进行线性组合,利用线性扩张状态观测器估计的总扰动进行计算,最终得到控制作用方程:

(9)

式中:ωc为控制器的带宽[13];r(t)为被控对象的设定值。

2.3 自动清洗控制

管路清洗是混浆作业后的重要操作阶段,通常包括对泵头、离心泵、密度计、混合器、流量计、上水管线、循环管线、排出管线的清洗,涉及部件较多,操作复杂。操作界面如图5所示。

图5 管路清洗操作界面Fig.5 Pipeline cleaning operation interface

全自动固井控制系统根据工艺流程将清洗控制进一步细分为:①清理缓冲罐剩余水泥灰;②清洗循环及增压管汇密度计;③清洗各水泥浆管汇;④清水泵、备用清水泵循环冲洗;⑤大、小循环清洗泵头及高压管汇+管汇排污;共5个阶段。在自动模式时,控制器根据各阶段的设定参数自动从第一个阶段运行到最后一个阶段;在手动模式时,可根据作业需要选出其中的一个或多个阶段多次运行,以重点清洗某些零部件。

3 厂内应用测试

3.1 测试过程

为验证“一键式”全自动固井作业连续混浆控制系统的可靠性和有效性,联合国内某油田服务公司和固井泵橇设备制造商开展了多次厂内应用测试试验。图6为所搭建的测试平台设备构成的全景图。测试平台主要由供液设备(液添和清水计量柜等)、供灰设备(空压机、下灰立罐和恒压罐等)、混浆/泵注设备(固井大排量双机双泵橇)、水泥浆处理设备(水泥搅拌车)和远程控制室等构成。

图6 全自动固井控制系统测试平台Fig.6 Testing platform of fully automatic cementing control system

测试步骤如下:

(1)在作业设置屏面(见图3)根据工艺要求输入各阶段作业参数(如水泥浆密度、排量、排出总量、混合水总量、水泥灰总量等)。

(2)点击“全自动”,选择自动模式。

(3)点击“运行”开始作业。

(4)在首浆或尾浆阶段,关闭水阀和灰阀,左发动机设定在1 800 r/min,右发动机设定在1 400 r/min,左右传动箱设定在1挡;如果暂停时间过长,混浆池内水泥浆需要通过排污口排出时,可在主操控屏面上点击“排污”键,左、右发动机回到启动转速,左、右传动箱回到空挡;同时打开排污阀,待混浆池内液体排空后,再点击“运行”键,重新从预混开始继续混浆作业。

(5)当前阶段的实际排出总量大于设定总量时,本阶段结束,并出现相应提示。

(6)再次点击“运行”进行新阶段的作业。

(7)当作业设计的最后一个阶段完成后,点击“管汇”进入管汇流程屏面进行清洗操作。

(8)在管汇屏面点击“清洗设置”,设置清洗相关参数。

(9)在管汇屏面点击“手动清洗”,切换到自动清洗。

(10)在管汇屏面点击“清洗开始”,待所有阶段自动清洗结束,即完成一次固井作业。

3.2 测试效果及分析

根据固井工艺要求,连续混浆作业大致可以划分为首浆和尾浆2个阶段。首浆阶段的主要目的是改善水泥浆流动状态,也起着隔离液的作用,而尾浆阶段任务则主要是压稳地层。因此不同作业阶段内除了需要使用不同的添加剂外,对水泥浆密度的要求也不一样。测试时,固井作业参数设置如图3所示。此时首浆作业阶段水泥浆密度设定值为1.58 g/cm3(对应时间段09∶30∶51—09∶43∶26),尾浆作业阶段密度设定值则为1.90 g/cm3(对应时间段09∶43∶27—10∶24∶56)。图7为一个固井作业周期内记录的混浆实际密度测量值、密度设定值、下灰能力、柱塞泵后压力和总排量等固井作业关键工艺参数的实时监控曲线。图8为同一作业周期内均衡罐料位和水阀开度的实时监控曲线。

图7 混浆密度、柱塞泵后压力和排量监控曲线Fig.7 Monitoring curves of slurry density,pressure and displacement of plunger pump

图8 均衡罐料位和水阀开度监控曲线Fig.8 Monitoring curves of slurry level in equalizing tank and opening of water valve

从图7可知,整个作业周期内,所开发的固井连续混浆控制系统能够确保水泥浆密度始终很好地跟踪并维持在各自设定值(1.58和1.90 g/cm3)附近,且密度控制超调量和调节时间分别小于0.5%和68 s。从图8可知,整个作业周期内,均衡罐内水泥浆料位始终保持在安全操作区域内平稳变化;综合图7和图8可知,启动柱塞泵排出水泥浆时(首浆阶段对应时间为09∶35∶21,尾浆阶段对应时间约为09∶55∶38),水阀和下灰阀可以及时协调动作,确保水泥浆密度和料位同时稳定控制在期望安全操作范围内。

测试结果表明,全自动化固井作业控制系统作用下,水泥浆密度、泵注排量、均衡罐料位等关键操作参数、施工设备各部件及阀门开闭的监控成功率为100%,数据及远程传输准确率达100%,监测数据与设计数值误差≤2%,水泥浆密度控制偏差≤±0.01 g/cm3,排量控制偏差≤±0.01 m3/min。综上所述,所开发的“一键式”自动化固井控制系统具有如下优势:

(1)实现固井混浆作业准无人化操作,极大降低了操作劳动强度和高压作业区风险性;

(2)有效解决混浆密度持续波动问题,克服了因排量、下灰能力变化对密度控制的扰动影响;

(3)混浆密度平稳可控,且控制偏差≤±0.01 g/cm3,提升了作业精准度和一致性;

(4)具备可靠的手动/自动无扰切换和系统预警功能,保障了固井施工安全。

4 结论及认识

针对我国固井作业自动化水平不高、控制软件匮乏以及国外先进技术对我国严格封锁的现状,研发出适应我国固井作业工艺和操作要求、拥有自主知识产权的“一键式”全自动固井作业控制技术和软件,并在模拟实际固井作业工况下进行了可靠性和有效性测试。结合测试的结果,可以得到如下结论:

(1)结合固井工艺知识,将作业流程划分为多个阶段,并在统一的信息平台上实现了多设备多操作参数的联动协同控制,能够有效地解决目前固井作业各阶段操作衔接性差等突出问题。

(2)针对连续混浆过程不确定干扰因素多、密度与料位耦合严重的问题,设计了基于线性自抗扰控制的密度与料位解耦控制系统,基于状态观测器,设计反馈控制率,及时克服多干扰源对密度控制的不利影响,提高了固井关键工艺参数的控制精度(控制偏差≤±0.01 g/cm3),有效地保证了固井作业的质量。

固井作业正在朝着信息化、自动化和智能化方向快速发展。鉴于实际作业环境的复杂性,要全面实现全自动固井作业尚存在很多问题,亟待今后加以解决。例如:在实现混浆密度严格控制的同时,混浆自动控制系统还应具备一定的故障诊断和预测性维护功能,能够及时诊断传感器、执行器的工作状态,为固井设备正确操作提供依据;有必要进一步研究如何通过软件功能的完善弥补硬件功能的不足,通过软件冗余策略提高系统的可靠性;在生产间隙期间,应及时准确地挖掘分析作业数据中蕴含的有用信息,及时发现设备可靠性方面问题,从而为系统零部件的预测性维护提供理论依据和科学指导。