矿用两级不同转速时对旋风机性能分析

2023-09-14秦浩

秦 浩

(山西焦煤山煤国际大平煤业有限公司,山西 襄垣 046200)

对旋风机作为一种多级气动力和电磁力共同作用的机电一体化设备,其在煤矿井下长距离送风中存在前后两级电机功率匹配不当等问题,相关问题的存在导致旋风机存在工作效率低、整体发热大等情况,严重时甚至造成电机损毁故障。常用的矿用两级电机功率匹配研究多采用理论计算法,但该方法存在精准性差、直观性不足等缺陷,不利于提高对旋风机的应用性能。据此,以FBDNo.5对旋风机为例,结合数值仿真模拟方法,实施对旋风机性能数值仿真分析,增强对旋风机性能分析效率和效果。

1 矿用对旋风机仿真模型构建

FBDNo.5对旋风机的前后两级电机额定功率均为7.5 kW,额定转速为2 900 r/min,一级叶轮的叶片数量为12片,二级叶轮的叶片数量为10片,一级和二级叶片安装角度分别为43°和25.5°,对旋风机轮毂比为0.65.

根据对旋风机基本结构,选用Fluent流体力学计算软件构建数值仿真模型。在实施对旋风机模型剖分时,采用无滑移壁面函数法进行网格剖分,其中一级、二级旋转流体区域适当增加网格密度,其他区域可适当降低网格密度。

为方便数值仿真分析,仿真过程设置为标准大气压下,并忽略对旋风机自重以及空气浮力,假定流体时刻处于连续均匀状态,对旋风机内部流场不可压缩,气体在对旋风机内部的流动表现为轴对称特点,并且在两级叶轮前后的流动轴向平衡。

数值仿真分析中主要考虑对旋风机变极调速下的4种工况,具体如下:

工况1:一级电机和二级电机的转速均为2 900 r/min,即对旋风机变频调速范围为2 900~2 900 r/min;

工况2:一级电机和二级电机的转速均为1 450 r/min,即对旋风机变频调速范围为1 450~1 450 r/min;

工况3:一级电机转速为2 900 r/min,二级电机转速为1 450 r/min,即对旋风机变频调速范围为2 900~1 450 r/min;

工况4:一级电机转速为1 450 r/min,二级电机转速为2 900 r/min,即对旋风机变频调速范围为1 450~2 900 r/min.

2 两级不同转速时对旋风机功率特性仿真分析

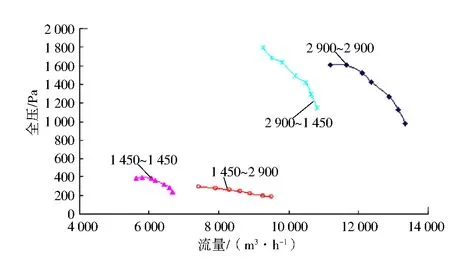

2.1 全压特性

两级不同转速时对旋风机全压特性数值仿真结果如图1所示。

图1 一级叶轮全压特性曲线

根据数值仿真结果可知,当对旋风机变频调速范围为2 900~2 900 r/min和1 450~1 450 r/min时,一级叶轮和二级叶轮的全压基本保持一致,并且基本实现等负载分配效果;当对旋风机变频调速范围为2 900~1 450 r/min和1 450~2 900 r/min时,一级叶轮与二级叶轮全压差异较大,并且未实现等负载分配效果。其中,转速为2 900~1 450 r/min时的一级叶轮全压明显高于二级叶轮;转速为1 450~2 900 r/min时的一级叶轮全压低于二级叶轮。由此可见,在同一台对旋风机中,电机转速越快,气流流过对旋风机后所获取的全压升也就越大。

对比工况3和工况4可知,一级叶轮的全压升差值大于二级叶轮全压升差值,因为对旋风机正常运行时,两级叶轮之间存在导叶作用,一级叶轮转速高于二级叶轮时,二级叶轮的功率较大,气流通过一级叶轮时获取的能力较大,而二级叶轮功率较低,由于尾迹的干涉作用影响,二级叶轮将会对气流做一部分负功。

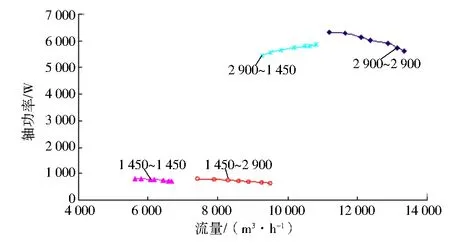

2.2 功率特性

两级不同转速时,对旋风机功率特性数值仿真结果如图2所示。

图2 一级叶轮功率特性曲线

根据数值仿真结果可知,对旋风机一级叶轮和二级叶轮功率变化与一级叶轮和二级叶轮的全压升变化基本一致。在一级电机与二级电机转速一致时,对旋风机两级功率相同,可实现等负载分配;在两级转速不同时,两级功率差距较大,无法实现等负载分配。

3 两级不同转速时对旋风机静压分布仿真分析

3.1 整机静压分布

整机静压分布数值仿真分析主要考虑工况3和工况4两种两级不同转速工况。具体数值仿真结果如图3所示。

图3 转速为2 900~1 450 r/min时整机静压分布

根据数值仿真结果可知,增加转速可实现降低对旋风机入口集流器静压的作用,并且随着风机内部流体流速的持续增加,风机集流器静压损失也随之加大。因此,一级叶轮转速为2 900 r/min时比一级叶轮转速为1 450 r/min时,风机集流器具备更小的静压;从轴向静压角度来看,气流在进入对旋风机内部后,风机的静压持续提升,而在风机入口扩散器附近区域的静压则略有下降。

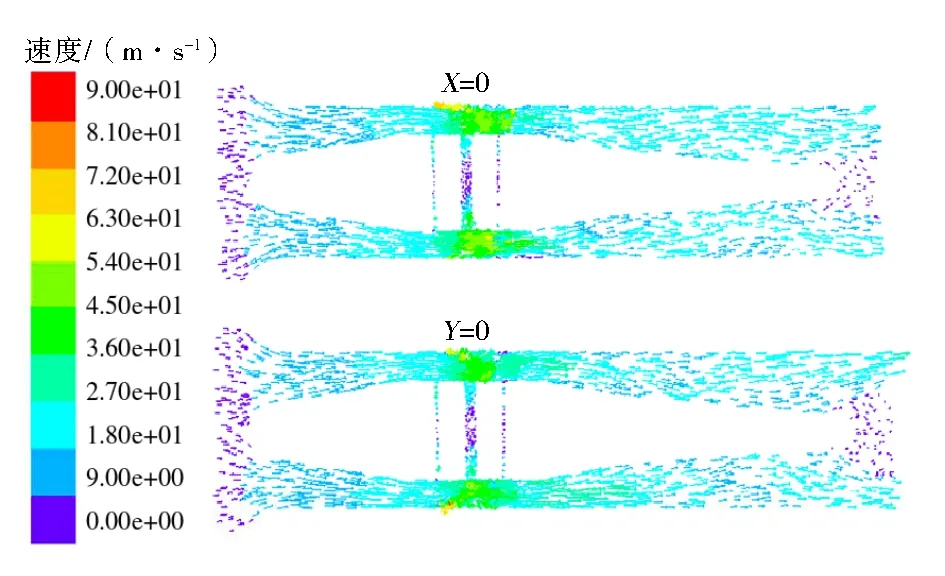

3.2 速度矢量分布

速度矢量分析同样仅考虑两种两级不同转速工况,具体仿真结果如图4所示。

图4 转速为2 900~1 450 r/min时轴向速度矢量分布

根据数值仿真结果可知,在两种两级不同转速工况下,气流在从对旋风机二级叶轮区域流出后,其流速开始表现出分布不均情况,说明此时气流流速并不完全一致,存在一定涡流现象。同时,从两级叶轮区域来看,两级不同转速工况下的气流径向流动速度明显大于两级转速箱体下的气流径向流动速度。

3.3 流体轨迹分布

对4种变频工况下,对旋风机流体轨迹分布进行数值仿真分析,其中,转速为2 900~2 900 r/min时流体轨迹分布如图5所示。

图5 转速为2 900~2 900 r/min时流体轨迹分布

根据仿真结果可知,两级不同转速工况下,气流进入叶轮前的速度方向与两级相同转速工况下气流进入叶轮前的速度方向保持一致,而在气流从二级叶轮流出后,转速为2 900~1 450 r/min时气流旋转速度方向与一级叶轮旋转方向保持一致;转速为1 450~2 900 r/min时气流旋转速度方向与二级叶轮旋转方向保持一致。由此可见,对旋风机中转速较大的叶轮对风机内部气流的流动方向影响较大。

4 不同转速时对旋风机性能仿真分析法的工程应用

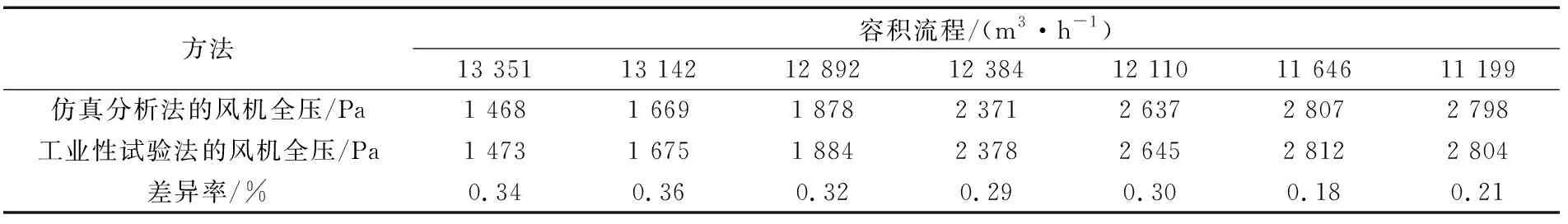

采用风管式通风机空气动力性能实验装置开展工业性试验分析,具体实验装置涉及设备包括FBDNo.5对旋风机、多孔整流栅、风机试验管道、节流铁网、集流器、压力计、功率计、大气压力计、温度计等。组装实验装置,对各类计量设备进行校准处理后,开展工程试验分析。具体分析以2 900~2 900 r/min工况为例,分析标准大气压力、20 ℃环境下对旋风机全压,具体分析结果如表1所示。

表1 两种分析方法的对比结果

如表1所示,相较于工业性试验法所获取的分析结果,仿真分析法获取的结果均偏小,但两种方法所获取结果之间最大差异率为0.36%,实际差异较小,可确认仿真分析法获取的结果精准性较高。

5 结 语

综上所述,以FBDNo.5对旋风机为例,介绍一种两级不同转速时对旋风机性能仿真分析方法。此方法可通过数值仿真模拟软件,从功率特性和静压分布两个角度实现对旋风机的性能仿真分析。结合工业性试验结果可知,仿真分析法所获取的分析结果精准性较高,可作为后续矿用两级不同转速时对旋风机性能分析方法。同时,相较于工业性试验法,仿真分析法无需准备过多试验仪器设备,分析成本较低、仿真分析效率较高,具有更强的应用优势。