含夹矸煤岩截齿安装角对截割力的影响研究

2023-09-14任春平张训洪赵中旭

任春平,张训洪,赵中旭

(黑龙江科技大学 机械工程学院,黑龙江 哈尔滨 150022)

我国薄煤层资源储量丰富,但其煤层赋含夹矸,开采难度较大[1-3]。截齿是采煤机截割煤岩的关键零件,截齿所受载荷具有时变性、冲击性等特点,导致截齿快速磨损,更换频繁[4-8]。为提高截齿的破碎性能,国内外诸多学者对截齿截割力做了大量的研究。董磊等[9]利用PFC(Power Factor Correction,功率因数校正)研究了单齿截割岩石时接触状态对截割力的影响。刘晋霞等[10]以Evans截割力模型为基础,提出了镐型截齿旋转截割力模型。Gospodarczyk[11]建立了数值模拟模型,研究了采煤机不同运动参数下的受力与截割性能的变化规律。梁运培等[12]基于一种直线截割试验,研究了截割厚度和截线距对镐型截齿力学参数的影响。任春平等[13]采用Tikhonov正则化求解两类确定性的问题,实现了截齿截割煤岩载荷上下界的确定。

综上所述,国内外大多学者对截割力的研究以改变运动参数与求解方法居多,对含夹矸煤层研究较少,未考虑不同截齿安装角度对截齿截割含夹矸煤岩截割力的影响。因此,针对复杂煤岩工况,本文采用数值模拟的方法,通过有限元软件ABAQUS模拟截齿截割含夹矸煤岩过程,研究了截齿不同安装角度对截齿截割力的影响规律。

1 截齿-煤岩有限元耦合模型的建立

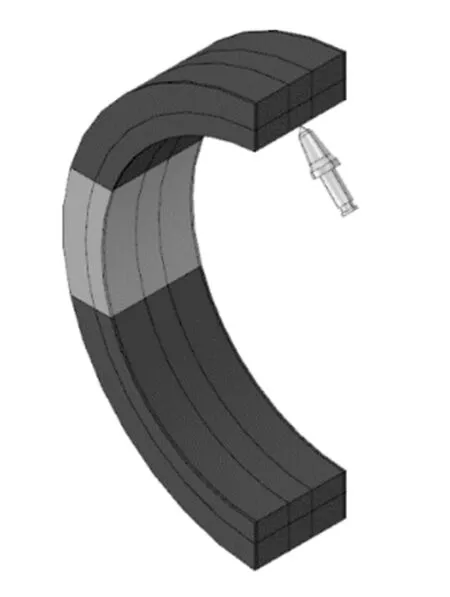

根据数值模拟要求,采用Pro/E建立截齿与煤岩的三维模型,另存为.step格式,再导入到ABAQUS中,设置截齿与煤岩的材料参数[14],调整截齿和煤岩的相对位置与角度进行装配,如图1所示。

图1 截齿-煤岩耦合模型

将装配好的耦合模型指派网格属性并划分网格,为在数值模拟中提高计算精度,用扫略式划分煤岩,细化煤岩和截齿直接接触区域的网格。无限元在仿真过程中可以吸收应力波,避免固定边界上反射的应力波重新进入模型并参与计算,无限边界部分应用重新定义扫略路径功能,将路径定义为指向表面外法线方向。截齿采用自由法对其进行网格划分,网格单元的类型选用六面体。

为了使模拟过程更加接近真实截割状态,将截齿设定为刚体,截齿与煤岩的法向接触为硬接触,煤岩的两侧面设定为无限元边界。为了避免仿真过程中煤岩受力后产生位移,在载荷模块中,对煤岩的外圆弧面施加完全固定,限制煤岩整体的位移,对截齿设定位移和转角参数,使得截齿产生直线运动和旋转运动,创建作业为后面的处理做好准备。

2 煤岩破碎动态过程分析

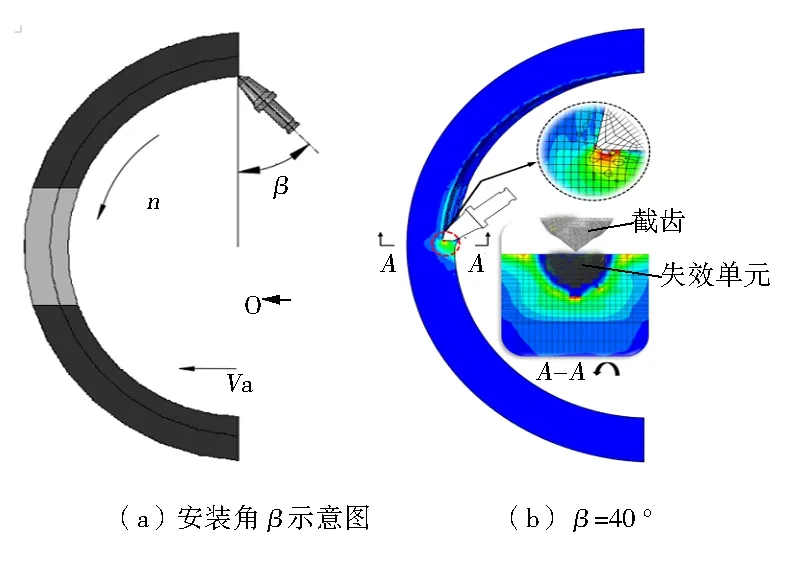

为研究不同安装角度对截齿截割含夹矸煤岩的破碎动态过程,根据单因素仿真方案,设置截齿安装角度分别为40 °、43 °、45 °、47 °、50 °,采煤机牵引速度为2 m/min、滚筒转速为90 r/min,夹矸强度为33 MPa、夹矸厚度为240 mm进行仿真分析。不同安装角下截齿在最大切削厚度处的煤岩单元应力云图,如图2所示。

图2 最大切削厚度处煤岩单元应力状态

由图2可知,安装角增加对齿尖与煤岩干涉面积影响较小,最大切削厚度对应横截面失效单元数量基本不变;齿尖处煤岩单元应力最大,远离齿尖区域单元应力逐渐递减。

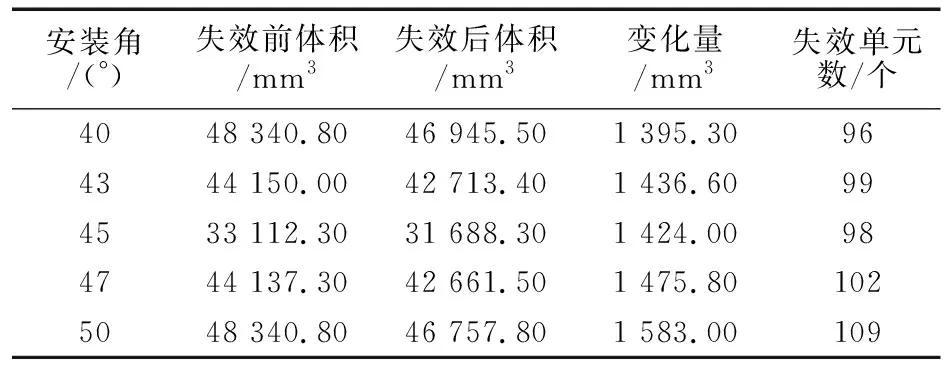

为分析最大切削厚度对应横截面失效单元数随安装角变化规律,应用ABAQUS后处理功能统计失效单元数,如表1所示。

表1 最大切削厚度对应横截面失效单元数

由表1可知,截齿在截割含夹矸煤岩时,最大切削厚度对应横截面失效单元数随安装角增加呈现增加趋势,安装角为40 °时,失效单元数量最小,其值为96个;安装角为50 °时,失效单元数量最大,其值为109个。

3 截割性能模拟结果分析

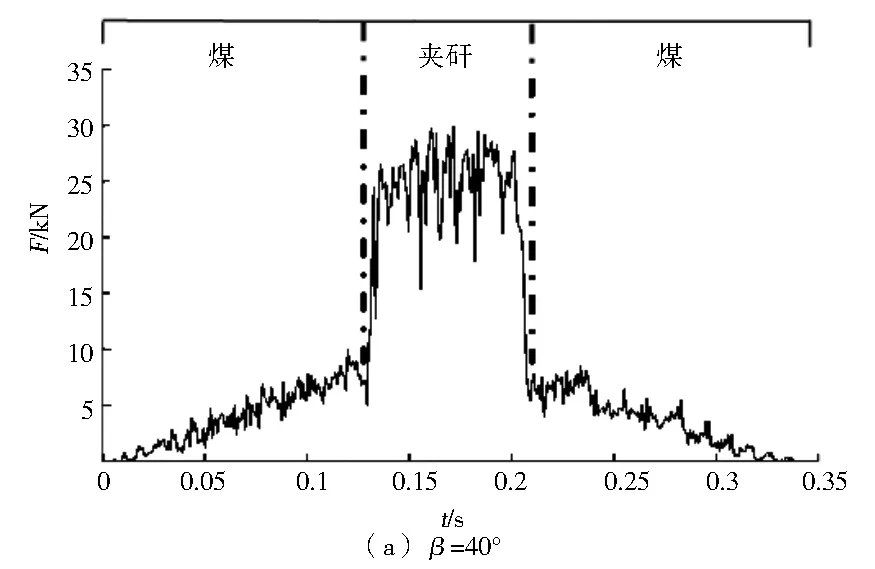

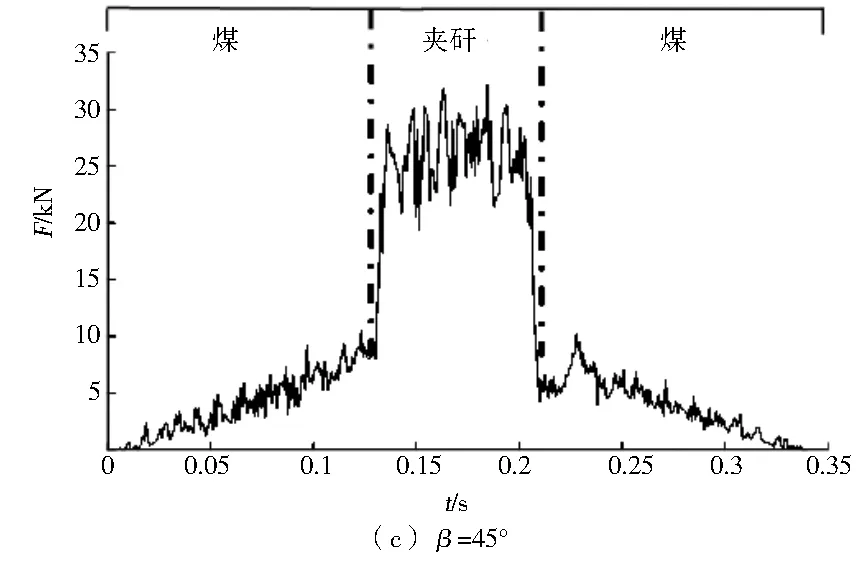

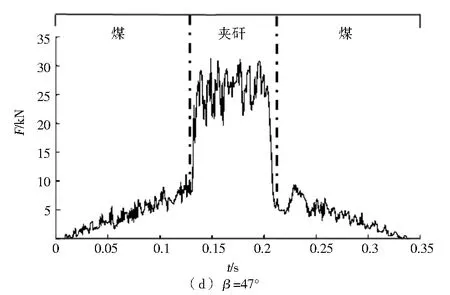

截割力是表征截齿截割性能的重要指标[15],为分析不同截齿安装角下截齿截割性能变化规律,应用ABAQUS后处理功能,得到不同安装角度下的截齿截割力变化曲线,如图3所示。

图3 不同安装角度下截齿截割力曲线

由图3可知,截齿截割煤层,随着时间的增加,截齿切削厚度逐渐增加,导致截齿截割力呈现波动式增加,当截齿触碰到夹矸时,载荷出现激增,当截齿离开夹矸时,载荷又出现骤降;截齿最大截割力出现在最大切削厚度附近;改变安装角度,对截齿截割力影响较小,截齿最大截割力基本不变。将截齿截割力导入到MATLAB进行数据处理,通过拟合找到截割力均值和截割力峰值均值,得到的指标值如表2所示。

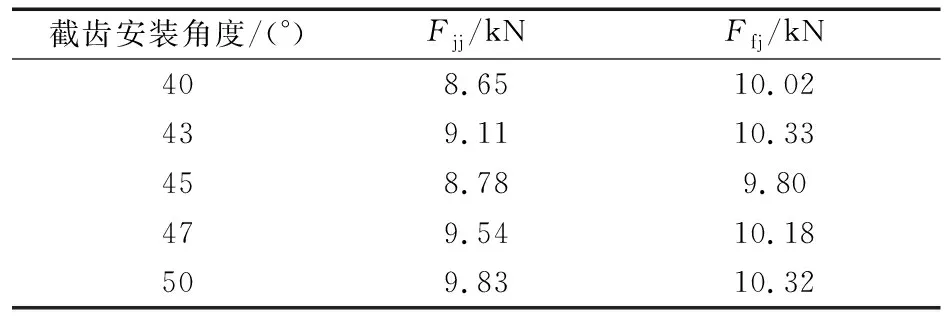

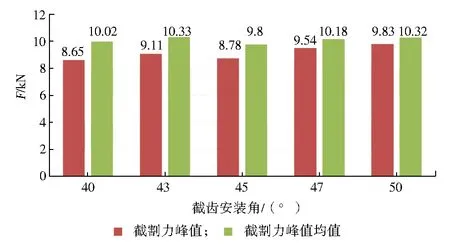

表2 不同安装角度下截齿截割性能指标

表2为截齿安装角度分别为40 °、43 °、45 °、47 °、50 °工况下截齿截割力均值及截割力峰值均值,为了更直观地表现出截割力变化趋势,给出不同安装角度下截齿截割力均值及峰值均值直方图,如图4所示。

图4 不同安装角度下截割性能指标

由图4可知,截齿安装角度在50 °工况下,截齿所受截割力的均值最大为9.83 kN;截齿安装角在40 °工况下,截齿所受截割力的均值最小为8.65 kN.在截齿安装角为43°工况下,截齿所受截割力峰值均值最大为10.33 kN;45 °工况下,截齿所受截割力峰值均值最小,其值为9.80 kN.

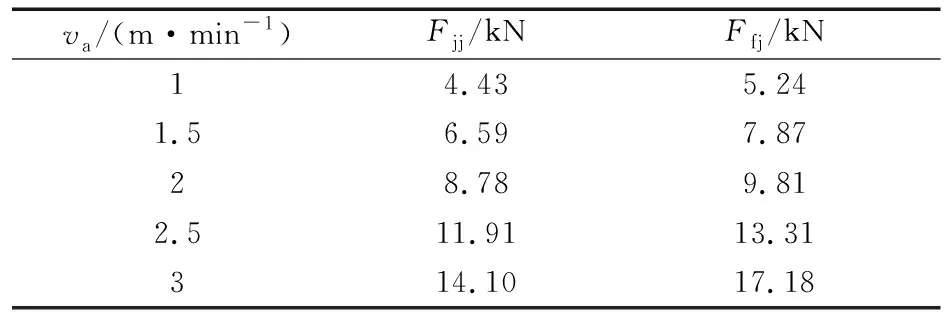

为研究不同牵引速度对截齿截割性能的影响,设置采煤机牵引速度分别为1 m/min、1.5 m/min、2 m/min、2.5 m/min、3 m/min,滚筒转速固定为90 r/min、夹矸强度固定为33 MPa、夹矸厚度固定为240 mm进行仿真分析。运用ABAQUS后处理的功能,导出截齿的载荷数据,得到不同牵引速度下截齿截割性能指标如表3所示。

表3 不同牵引速度下截齿截割性能指标

由表3可知,牵引速度在3 m/min工况下,截齿所受截割力的均值最大为14.10 kN;牵引速度在1 m/min工况下,截齿所受截割力的均值最小为4.43 kN.在牵引速度为3 m/min工况下,截齿所受截割力峰值均值最大为17.18 kN;牵引速度为1 m/min工况下,截齿所受截割力峰值均值最小,其值为5.24 kN.

4 结 语

应用有限元软件ABAQUS,根据单因素仿真方案,数值模拟不同截齿安装角截齿截割含夹矸煤岩动态过程,研究了截齿截割含夹矸煤岩的截割力变化规律,结果表明:

1) 截齿截割含夹矸煤层时,截割力呈波动式增加,载荷波动较小;截齿截割夹矸层时,截割力发生激增,且载荷波动比截割煤层大。

2) 随着截齿安装角的增大,截割力均值和截割力峰值均值呈现先减小后增大的趋势,当截齿安装角为45 °时,截割力均值和峰值均值最小。

3) 随着牵引速度增大,截齿截割力均值、截割力峰值均值呈增加趋势,该研究为调整截齿安装角度来提高采煤机截割性能奠定了理论基础。