定向长钻孔分段水力压裂煤层增透技术体系与工程实践

2023-09-14杨明建

杨明建

(山西潞安矿业(集团)余吾煤业有限公司,山西 长治 046100)

煤层瓦斯抽采作为煤矿瓦斯事故的有效防治措施,其较大程度上受制于煤层的透气性。目前,我国煤层的低透气性是造成瓦斯抽采效率低、难度大的主要原因[1-2]。

近些年来,煤矿井下水力压裂技术得到较大发展,成为解决低透气性煤层的有效手段[3]。张玉旗等[4]通过数值模拟,研究水力压裂全过程中穿煤层钻孔的应力状态,得出穿煤层钻孔在采用水力压裂中定向裂缝扩张规律。张国华[5]分析了煤分层中钻孔、分层层面钻孔及穿层钻孔水力压裂的起裂机理,编制了钻孔起裂、弱面扩展延伸和次级弱面起裂的数值计算程序,并提出了本煤层瓦斯抽放集中水力压裂综合设计的设想。但是传统的水力压裂需要很大的液体压力和流量,才能达到破裂煤体的目的,因此对钻孔及封孔的工艺技术要求,目前的技术缺陷使得煤层封孔效率很低,经常出现高压水冲出钻孔这一问题。

因此,既要保证现有泵注能力达到破裂煤岩层,又要尽可能避免压裂不均衡性、实现均衡压裂,针对矿井常用的瓦斯抽采钻孔孔径以及巷道有限作业空间开发了井下定向长钻孔分段水力压裂技术[6]。孔内水力压裂工具组合配备大排量、高压力压裂泵组构成了井下定向长钻孔水力压裂成套装备,实现了煤矿井下水力压裂由传统的常规点式压裂向区域压裂的转变,解决了井下定向长钻孔水力压裂与泵注能力不匹配及整体压裂不均衡问题。

张帆[7]利用RFPA2D-Flow软件模拟了多种参数对突出煤层顶板分段压裂裂缝网络结构的影响,揭示了突出煤层顶板分段压裂增透机理。李偲[8]进行了煤体瓦斯多尺度流动数学模型进行水力压裂增透影响范围数值模拟,并就井下分段水力压裂技术工艺进行了系统性阐述。汪子凡[9]通过有限元模拟软件对不同注液速率、水平应力差和裂缝间距等因素对分段水力裂缝扩展延伸的影响进行了分析,并进行了模糊评价,探讨了单个因素作用的重要程度。实践证明,定向长钻孔分段水力压裂技术对低渗透率碎软煤层有着良好的卸压增透效果,可以有效提高煤层透气性,增加瓦斯抽采效率[10-12]。

1 定向长钻孔分段水力压裂技术模式

煤层定向长钻孔分段水力压裂增透技术改造的基本思路是深入分析试验区域煤、岩层的赋存特征,优选压裂钻孔施工层位。利用成套钻探装备和成熟的钻进技术施工岩层定向长钻孔,并精确控制钻孔轨迹。依据钻孔施工参数、钻孔轨迹、钻孔遇岩性特征,确定压裂段数、压裂位置、水压等施工参数,利用后退拖动式逐段实施水力压裂作业,实现对低透气性煤层的增透改造效果。

定向长钻孔分段水力压裂技术可适应性强,结合不同煤(岩)层定向长钻孔布孔方式,形成适合于不同地质条件的煤矿井下定向长钻孔水力压裂工艺技术模式。

1.1 坚硬煤层定向长钻孔分段水力压裂

在硬煤层中施工定向长钻孔,成孔后,下入水力压裂工具组合实施定点、快速封隔,采用高压注水泵实施顺层定向长钻孔分段水力压裂,压裂范围均匀可控,改造煤层原有裂隙系统,提高煤层透气性。

由于在煤层内施工定向长钻孔和分段水力压裂,因此要求地质构造复杂程度属简单-中等类型,煤层具有一定的厚度且相对稳定,煤体结构较为完整,达到一定的硬度要求(f>1.5)才能够有效保证定向长钻孔的质量以及胶囊封隔器的封隔效果。

1.2 软碎煤层定向长钻孔分段水力压裂

采用定向钻进技术在距碎软煤层1.0~5.0 m的顶板或者低板稳定岩层中施工长距离主孔,并开分支孔进入目标煤层。成孔后,下入水力压裂工具组合进行快速坐封,采用高压力、大排量水力压裂泵组,对钻孔进行分段压裂。在高压水作用下,煤层顶(底)板岩层发生起裂,在钻孔与煤层之间产生相互交错的裂缝体系,形成以分支孔为一级裂缝、破裂岩体为二级裂隙的多级渗流网络通道,为瓦斯扩散-运移提供了良好通道,实现了碎软煤层远距离区域的瓦斯高效抽采。

开分支孔的分段压裂模式适用于煤层顶(底)板岩层成孔性好,而煤质松软、破碎、成孔性差,地质构造复杂程度属简单-中等类型的煤层。

2 压裂工具组合与施工工艺

2.1 压裂工具组成

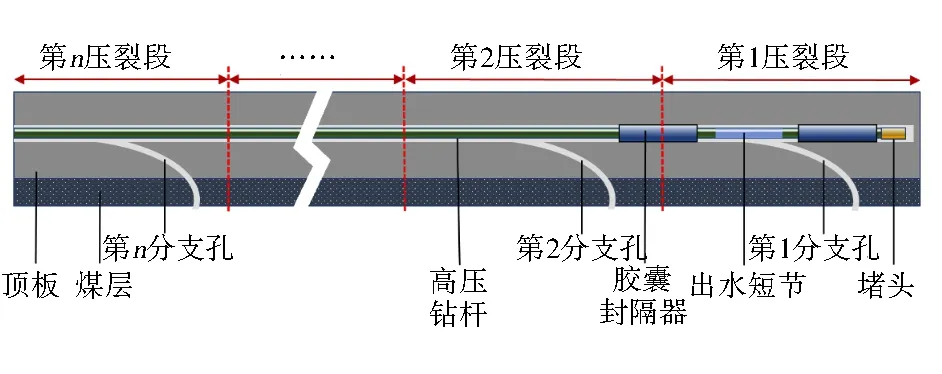

定向长钻孔水力压裂孔内工具组合由高压钻杆、出水短节、胶囊封隔器、堵头、变径等部件组成。其中,胶囊封隔器和出水短节为核心部件。

胶囊封隔器作为封孔部件,被推送至孔内设计位置后,通过孔外高压泵从高压钻杆内注入高压水,高压水从胶囊封隔器中心输水管进入膨胀胶筒内囊腔,当囊腔内水压高于设定压力即撑开膨胀胶筒使胶筒外表面紧贴孔壁,从而实现封隔。停止注水后,胶囊封隔器内置的单流阀可使封隔器保持坐封状态。

出水短节作为出水部件,其主要功能是通过出水小孔在指定位置向钻孔喷射高压水。出水短节内置钢球和弹簧构成的简易单向阀。当胶囊封隔器膨胀并完全坐封后,高压水推动出水短节内的钢球,钢球位移压缩弹簧直至露出出水孔,高压水即从出水孔涌出开始对孔壁压裂。停止注水时,弹簧回弹带动钢球堵住出水孔,防止孔壁内高压水回流。

2.2 施工工艺

两个胶囊封孔器通过高压钻杆串联成跨式膨胀型封孔器,中间接有出水短节。当跨式膨胀型封孔器逐渐膨胀至紧密坐封钻孔孔壁,从而在两个胶囊封孔器之间形成密闭空间,当高压水从出水短节的出水孔泵出,水从两节胶囊封孔器之间流出,实现对该密闭空间的进行压裂,该密闭空间称为压裂段,其长度称为分段段距。通过增减高压钻杆的数量可以实现分段段距的长度变化。

根据定向长钻孔实钻轨迹与施工参数,设计封隔器座封位置、分段段距、泵注压力等,通过堵头、胶囊封隔器、高压钻杆、出水短节、高压钻杆、胶囊封隔器、高压钻杆的顺序组成孔内压裂工具串,利用千米钻机夹持压裂工具串并输送孔内指定位置。如图1、图2所示,分段水力压裂的实现方式为后退拖动式,即送入连接好的压裂工具串到压裂孔内最深的第1段,在压裂工具串抵达至每段的设计位置后,开启高压泵注水,此时两个胶囊封隔器同时膨胀座封形成密封空间,出水短节开启出水孔向密闭空间注入高压水,实现第1段压裂。压裂完成后,再依次向孔外退钻一定数量抵达第2段所在位置并压裂,重复以上步骤实现定向长状况的n段分段压裂。

图2 软碎煤层定向长钻孔开分支孔分段水力压裂模式

3 工程实践

3.1 玉华煤矿坚硬煤层顺层定向长钻孔水力压裂

陕西铜川矿务局玉华煤矿隶属于焦坪矿区,曾被鉴定为高瓦斯矿区。玉华煤矿4-2号煤层为全区主要可采煤层,该煤层某工作面瓦斯含量0.5~1.1 cm3/g,回采期间绝对瓦斯涌出量15~20 m3/min.煤质较为坚硬(f=1.5),平均厚度8~12 m,为较稳定煤层,埋深一般300~500 m,适宜定向长状况的施工。

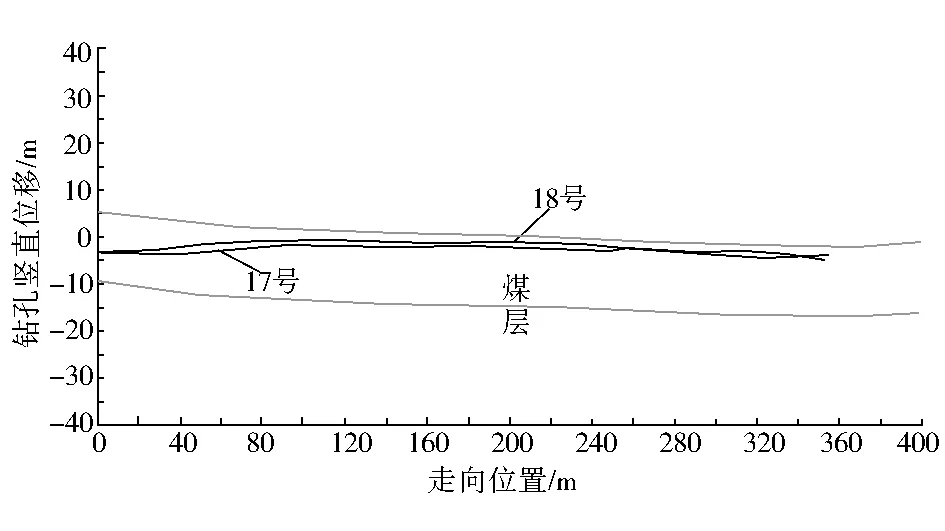

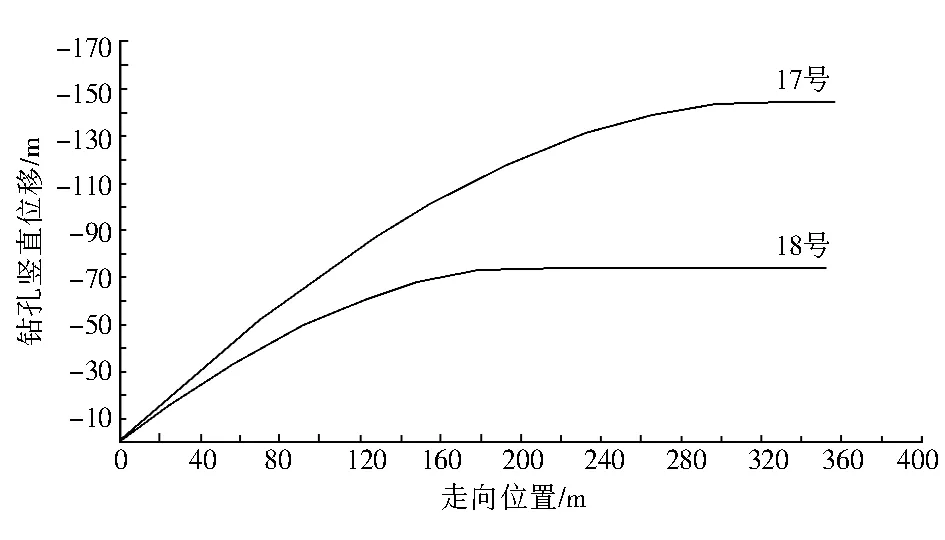

在玉华煤矿某工作面钻场施工2个定向长钻孔,分别为17号和18号,长度均达到了350 m,其施工轨迹如图3、图4所示。2个定向长钻孔设计每45 m压裂一段,先后共进行12次水力压裂,17号钻孔有效压裂段为351~76 m,长275 m,18号钻孔有效压裂段为323~66 m,长257 m.两个钻孔累计压裂注水15.67 m3,最大注水压裂压力为18 MPa.根据水力压裂情况的观察记实录可知,压裂注水压力升高到15 MPa时,压裂注水量和压裂注水时间较为稳定。压裂后,实测水力压裂影响半径最大达26.53 m.瓦斯抽采浓度由1.67%提升至2.24%,提升率34.32%;瓦斯抽采纯量由0.019 m3/h提升至0.024 m3/h,提升率26.32%.

图3 玉华煤矿定向长钻孔施工轨迹剖面图

图4 玉华煤矿定向长钻孔施工轨迹平面图

3.2 余吾煤矿碎软煤层顶板羽状分支孔分段水力压裂

山西潞安矿务局余吾煤矿3号煤层厚度约6.43 m,3号煤层黑色,厚度6.11 m,煤层顶板往上依次为泥岩、细粒砂岩、粉砂岩,厚度分别为1.1 m、1.2 m、8.77 m;煤层倾角为-4~2°,平均倾角为-1°.试验测定表明其力学性能较差,煤质较为松软,不利于定向长钻孔在煤层内的延伸。同时,煤层透气性低,原始瓦斯含量高(达到了11 m3/t),需要分段水力压裂技术进行增透改造。试验工作面暂未开始回采工作,需要进行煤层增透以对煤层进行瓦斯采前预抽。通过相邻工作面已掘巷道施工定向长钻孔抵达试验工作面以进行分段压裂。

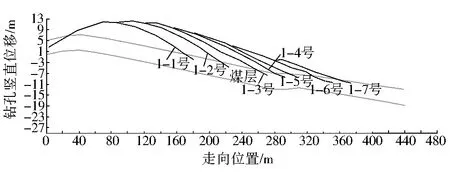

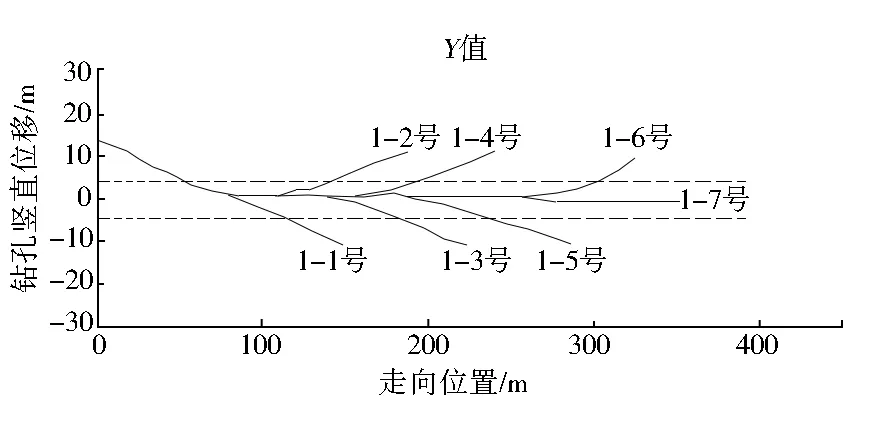

钻孔主孔布置在煤层顶板粉砂岩岩层内,采用前进式开分支施工工艺成孔,分支孔终孔落于煤层内,待钻孔施工完成后退钻安装压裂工具串,由里向外依次进行分段压裂施工。主孔位于煤层顶板砂岩岩层距离煤层15 m,孔深为355 m,7个分支孔分别为1-1号~1-7号,每个分支孔间距为40 m.7个分支孔先后共进行7次水力压裂,累计注水35.4 m3,最大注水压裂压力为15 MPa.相同压裂注水时间内,压裂注水量并无明显增大。推测余吾煤业煤层水力压裂煤体压力为14~15 MPa.

压裂后,实测水力压裂影响半径最大达23 m.钻孔抽采3个月内,钻场抽采纯量为0.45~0.9 m3/min,万米抽采纯量为6.5~13.1 m3/min.分支钻孔覆盖巷道长度约为402 m,覆盖巷道两帮各15 m,钻孔预抽区域总煤量为11.95万吨,累计抽采瓦斯83 131.2 m3,区域瓦斯含量下降0.7 m3/t,平均月瓦斯含量下降量为0.23 m3/t.

图5 余吾煤矿定向长钻孔施工轨迹剖面图

图6 余吾煤矿定向长钻孔施工轨迹平面图

4 结 语

1) 由于定向长钻孔分段水力压裂配套的设备设施的便捷性、可重复使用性,使得定向长钻孔分段水力压裂技术能够较好地适应井下复杂的环境并发展出适用于坚硬煤层和碎软煤层的分段压裂技术形式。

2) 针对陕煤玉华煤矿以及潞安余吾煤矿的煤质特征与地质条件,开发了对应的技术体系,并开展了不同技术模式的现场工业性试验。

3) 玉华煤矿坚硬煤层顺层定向长钻孔分段水力压裂共进行了2个定向长钻孔的分段压裂,累计

注水15.67 m3,瓦斯抽采浓度和纯量分别提升34.32%和26.32%.

4) 余吾煤矿碎软煤层顶板羽状分支孔分段水力压裂共进行了7个分支孔的7次分段压裂,累计注水35.4 m3.钻孔抽采3个月内,平均月瓦斯含量下降量为0.23 m3/t.