厚煤层超长综放工作面超前支护距离及参数确定

2023-09-14田兆川

田兆川

(山西高河能源有限公司,山西 长治 046000)

随着煤炭科技的发展,具有产量高、效率高、回采率高的超长工作面(>300 m)开采技术逐渐被广泛应用。厚煤层超长工作面存在巷道支护困难以及回采过程中受回采动压影响剧烈等问题,造成超前支承压力影响范围更大、影响强度更强,容易使巷道发生严重的灾害事故。在工作面超前支承压力影响范围内,需采取超前支护措施确保回采巷道围岩稳定,保证巷道安全使用,为通风、行人及运输等创造良好条件。

对于超前支承压力影响范围,许涛[1]基于钻孔应力数据,分析其随推采进度的变化特征,得到了超前支承压力变化规律,确定了准确的超前支护距离。樊卫阁等[2]采用理论力学计算和巷道围岩收敛观测的方法,对工作面超前支承压力进行了研究,得出支承压力的影响范围。曹仁举[3]应用侧向支承压力影响范围的计算方式,深入分析了回采巷道的超前支护关键参数大小及需要加强的支护范围。刘晋升[4]通过监测巷道围岩变形量与数值模拟,对超前支护效果进行了效果检验,提高了巷道稳定性。

本文以山西高河煤矿W4307厚煤层超长工作面回采巷道超前支护为研究背景,选择胶带巷为例,采用现场工程地质调查、数值模拟、理论分析等方法,确定超前支承压力影响范围,计算超前支护强度,选择合理超前支护设备,为厚煤层超长工作面回采巷道的超前支护提供参考依据。

1 工程地质概况

山西高河煤矿W4307厚煤层超长工作面为西四盘区工作面,北面为未采区,东面接+450 m水平南翼大巷,西面为矿界,南面为W4308准备工作面。工作面埋藏深度439.6~454.1 m,平均埋深447 m.切眼长度320 m,可采长度1 316 m,主采3煤层,平均采高6.2 m,煤层倾角平均5°,全煤间夹有一层炭质泥岩夹矸,平均0.20 m.直接顶为砂质泥岩,平均厚度为3.5 m,老顶为粉砂岩-泥岩,平均厚度为22.5 m.底板为泥岩。胶带巷荒宽5.3 m,荒高3.65 m,净断面18.72 m2.

2 工作面超前支承压力影响范围研究

为研究工作面超前支承压力影响范围,以W4307厚煤层超长工作面为对象,采用有限差分软件FLAC3D建立数值模拟计算模型进行模拟分析。

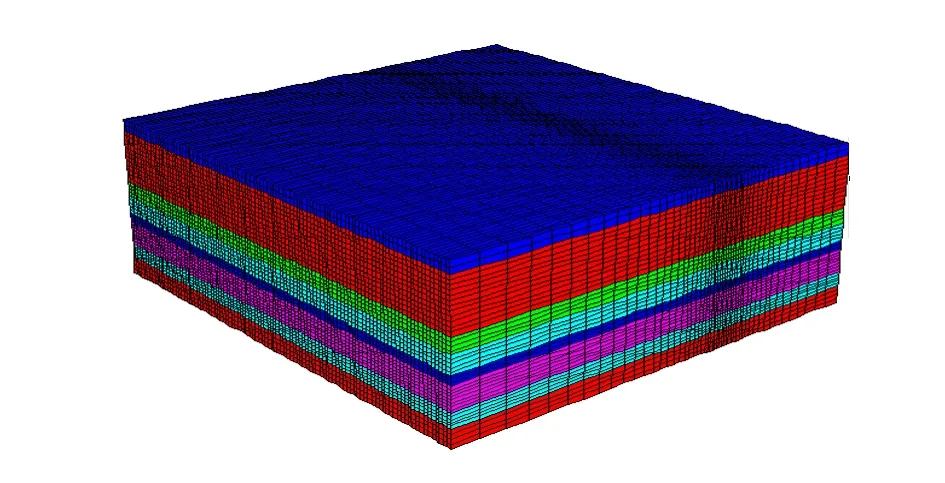

2.1 数值模拟模型建立

运用有限差分软件FLAC3D建立数值模拟模型,其中工作面长度方向为X方向,推进方向为Y方向,埋深为Z方向,建模过程中,煤层赋存情况与岩层结构均按实际地质条件建立。建立的数值模型尺寸为长×宽×高=100 m×100 m×35 m,模型共包括219 000个单元,含有231 000个网络节点。煤层上方(z方向)共建立岩层厚度22 m,其余岩层(425 m)以垂向载荷的形式施加在模型上边界,施加载荷为γh=2.4 t/m3×425 m=10.2 MPa.模型的X方向、Y方向边界限制水平方向的位移与速度,模型底边界限制水平与垂直方向的位移与速度。模型破坏准则选择Mohr-Coulomb准则,模型选取的岩石力学参数见表1,建立的数值模拟计算模型如图1所示。

图1 数值模拟模型

具体模拟步骤为:①模型建立后,对模型进行赋值,并计算初始化平衡;②掘进工作面巷道并进行支护,计算平衡;③进行工作面回采,每回采1 m就进行计算平衡,直到工作面超过巷道监测断面,计算停止。计算停止后,分析工作面回采不同距离时,工作面前方支承应力分布情况。

2.2 数值模拟结果分析

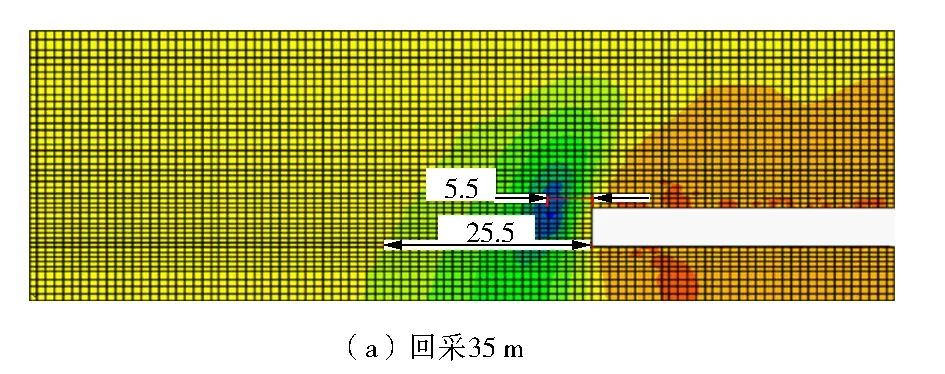

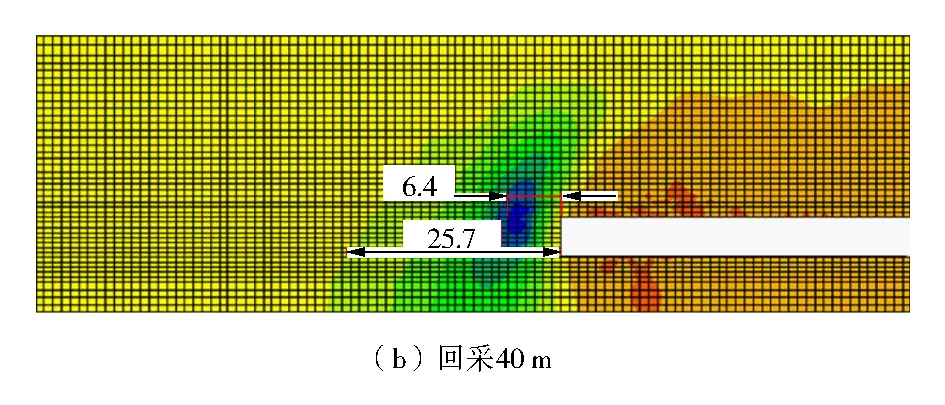

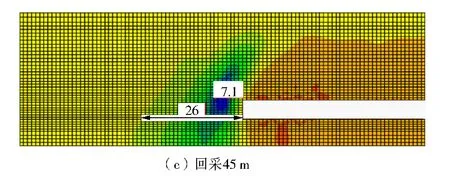

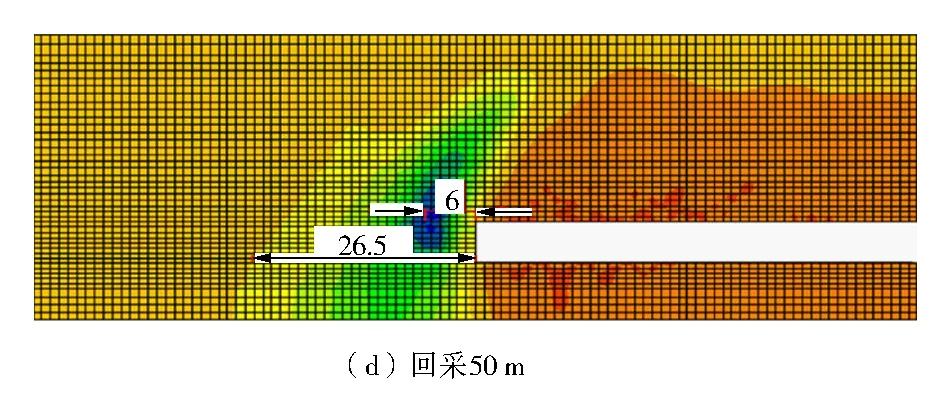

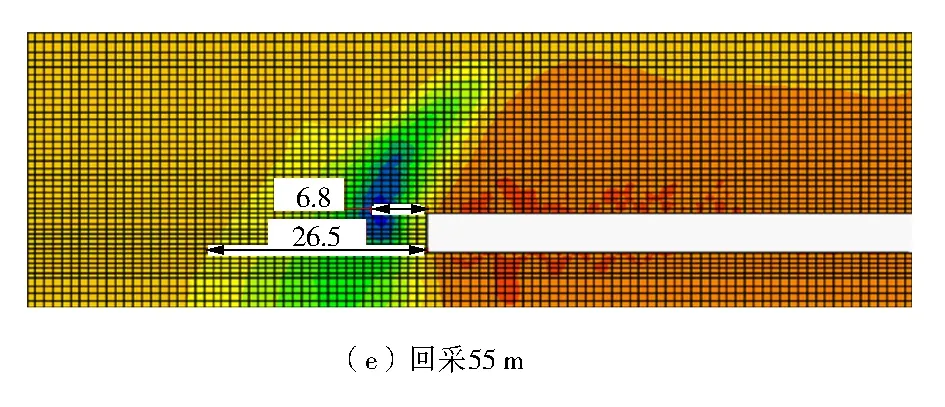

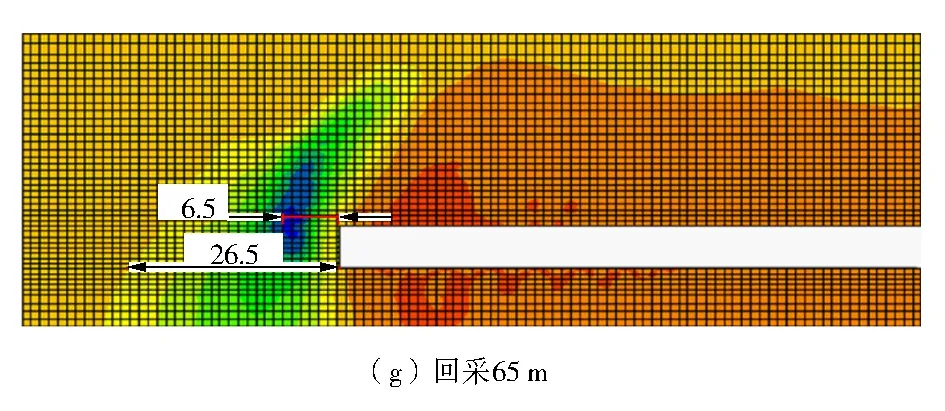

图2为工作面回采不同距离时,工作面前方支承应力分布情况。

图2 工作面前方支承应力分布情况(单位:m)

由图2可以看出:随着工作面的推进,工作面前方发生了应力集中显现,应力最大处距离煤壁6~7 m,最大应力为6.28×107MPa,最大集中系数为5.62.随着工作面的推进,工作面前方的支承应力影响范围也在逐渐增加,当工作面回采50 m时,超前支承压力影响范围为26.5 m,随着工作面的继续推进,超前支承应力影响范围不再增加,说明工作面回采产生的支承应力影响范围为26.5 m,因此工作面两巷道超前支护距离应大于26.5 m.

3 巷道超前支护参数确定

3.1 巷道顶板载荷计算

假设巷道顶板所受载荷来自直接顶和基本顶的自重[5],可得:

(1)

式中:q为巷道所受均布载荷,MPa;k为采动影响系数,取5.62;H为巷道高度,取3.65 m;ρ1为直接顶容重,取2 700 kg/m3;H1为直接顶砂质泥岩厚度,取3.5 m;ρ2为基本顶容重,取2 700 kg/m3;H2为基本顶厚度,取22.5 m;g为重力加速度,取9.8 N/kg;w为巷道宽度,取5.3 m.计算得:

Qz=2 880 kN/m.

3.2 掘进期间锚杆(索)支护强度计算

胶带巷顶板每排布置7根D22 mm×2 400 mm螺纹锚杆,锚杆排距1 000 mm,锚杆拉拔载荷为190 kN.每排布置2根D22 mm×8 300 mm高强度锚索,锚索排距1 000 mm,顶板锚索拉断载荷为560 kN.

则,顶板锚杆(索)支护阻力为:

(2)

式中:n为每排锚杆(索)数目,分别取7和2;a为顶板锚杆(索)排距,取1 000 mm;F为顶板锚杆拉拔载或锚索拉断载荷,分别取190 kN和560 kN.

计算得锚杆提供的支护阻力为Qg=1 330 kN/m,锚索提供的支护阻力为Qs=1 120 kN/m.

3.3 巷道超前支护参数确定

顶板所受载荷,需要顶板锚杆(索)以及被动支护的联合支撑作用共同承载,因此,被动支护所提供的支护阻力Qb>Qz-Qg-Qs=430 kN/m.

高河煤矿井下主要采用DW-4.5-250/110LX型恒阻单体液压支柱进行超前支护,该型号单体柱额定工作阻力为250 kN.

单体液压支柱提供的支护阻力:

(3)

安全系数:

(4)

式中:T为单体液压支柱额定工作阻力,取250 kN;m为每排单体液压支柱数目,分别取1、2、3;a2为单体液压支柱排距,分别取800 mm、900 mm、1 000 mm、1 100 mm、1 200 mm.

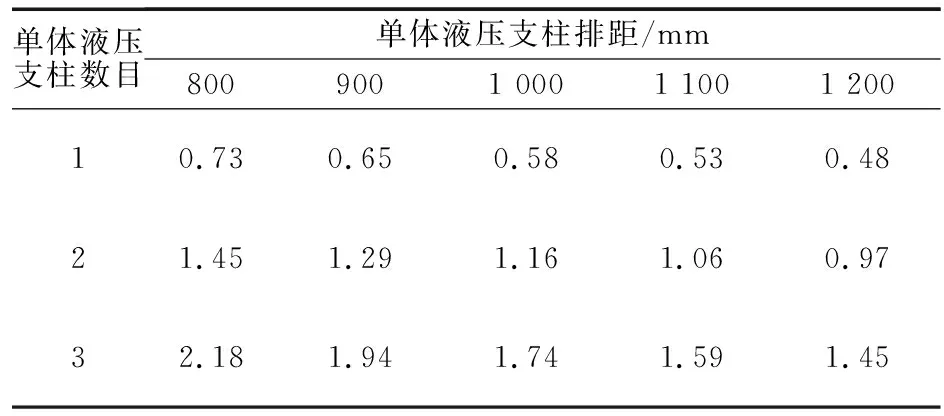

带入数值,经计算得出的结果如表2所示。

表2 单体液压支护不同排距下安全系数

对于超前支护,安全系数应大于1.5,因此每排须布置3棵单体液压支柱,排距不大于1 100 mm.

4 结 语

1) 高河煤矿W4307厚煤层超长工作面回采后煤壁前方最大支承应力为6.28×107MPa,最大集中系数为5.62;超前支承压力影响范围为26.5 m,因此工作面两巷道超前支护距离应大于26.5 m.

2) 选用DW-4.5-250/110LX型恒阻单体液压支柱进行超前支护,额定工作阻力为250 kN,每排布置3棵,排距不大于1 100 mm.