厚煤层大断面巷道围岩变形破坏特征及支护技术研究

2023-09-14王东阳

王东阳

(潞安化工集团潞宁煤业公司,山西 宁武 036706)

煤炭是我国能源的主要来源,厚煤层的产量约占中国每年煤炭总产量的50%[1]。因此,开发厚煤层资源,特别是超厚层开采,对中国煤炭工业的发展至关重要。由于超厚煤层的高强度开采,对主巷道的断面面积要求较大,断面面积大不仅可以增加煤炭产量﹐而且可以显著提高巷道推进速度[2-3]。本文以山西焦煤霍州煤电庞庞塔煤矿5-1082轨道巷的变形破坏特征为工程背景,通过理论分析和数值模拟确定了“注浆+U型棚+锚杆索+菱形金属网”支护技术,并通过工业性试验验证了该支护技术的可行性,该研究结果可为类似工程地质条件下厚煤层大断面巷道支护技术提供借鉴。

1 工程概况

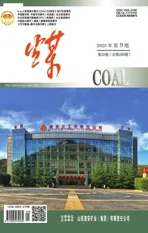

山西焦煤霍州煤电庞庞塔煤矿目前主要开采5号煤层,煤层总厚度为5.8 m,节理发育,结构较简单,一般含一层夹矸(0.3~0.7 m),厚度变化不大,属较稳定煤层。5-1082轨道巷为矩形断面,宽5.0 m,高4.8 m,最大埋深约350 m.巷道直接顶为砂质泥岩,老顶为泥岩,直接底为泥岩,老底为细粒砂岩,岩层柱状图如图1所示。

图1 岩层柱状图

2 巷道原支护方案和变形破坏特征

2.1 巷道原支护方案

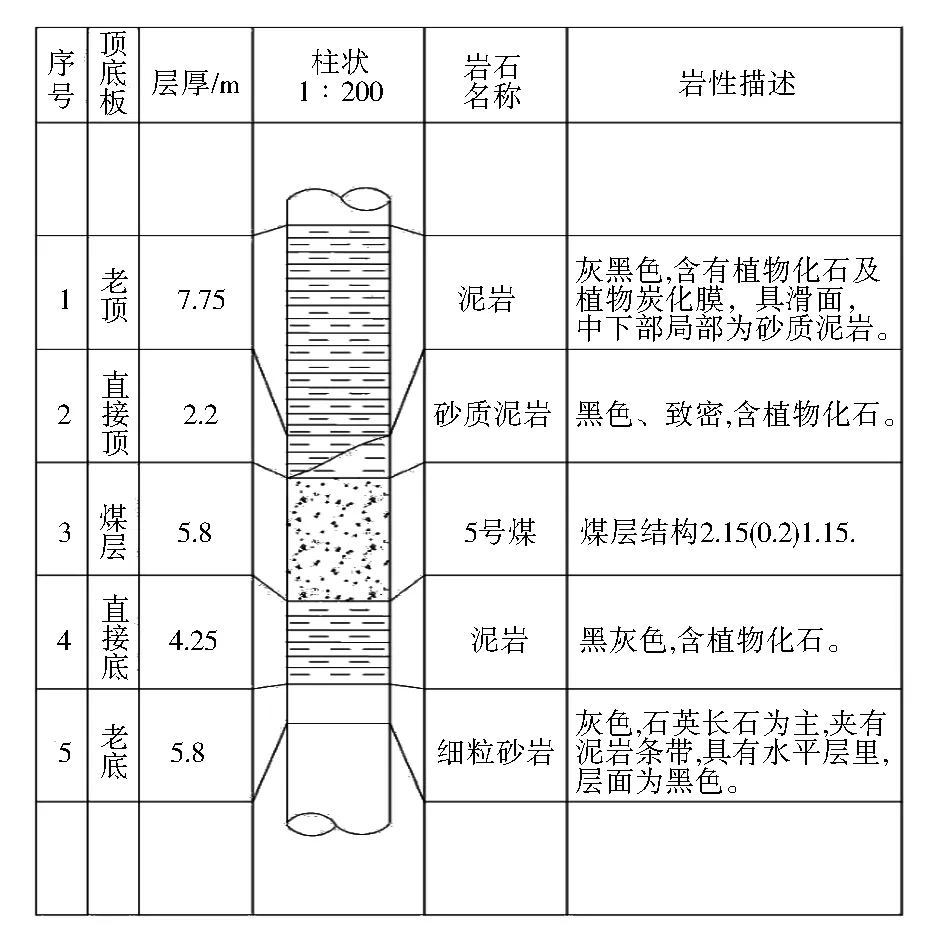

1) 顶板支护。顶板采用D22 mm×2 700 mm高强度左旋无纵筋螺纹钢锚杆进行支护,锚杆间排距设计为900 mm×900 mm,两侧锚杆打设时与垂直方向呈20°,其余锚杆与顶板相互垂直,锚杆安装时采用BHW280-4.5×4 800 mm的钢带托板。

顶板采用D17.8 mm×10 000 mm高强度低松弛预应力锚索进行加强支护,锚索的锚杆间排距设计为1 500 mm×1 800 mm,顶板每排共打设2根锚索,两侧锚索距离巷道两帮之间的距离为1 750 mm,锚索打设时需使锚索与巷道顶板相互垂直。

2) 两帮支护。巷道两帮采用D22 mm×2 700 mm高强度左旋无纵筋螺纹钢锚杆,锚杆间排距设计为900 mm×900 mm,锚杆打设时需使锚杆与帮部相互垂直,帮部锚杆的上部距顶板为700 mm,下部距底板为700 mm,巷道左、右帮处锚杆均打设4根。

网片:采用金属网护表,网片为网格50 mm×50 mm的10号铅丝编织,规格3.3 m×1.2 m,采用双股16号铁丝孔孔相连捆扎一道,扭结不少于3圈,联网间距200 mm;巷道顶板每隔100 m安装一片同规格的塑料网替换原金属网。巷道联合支护方案如图2所示。

图2 巷道联合支护方案图(单位:mm)

2.2 变形破坏机理

5-1082轨道巷在开挖过程中出现了严重的变形和破坏,并伴有顶板漏水、片帮、锚杆和锚索断裂等现象。巷道顶板最大下沉量可达130 mm,巷道右帮最大移近量达到300 mm.

为探测巷道顶板分离情况,通过钻孔(井)电测井法,测得距离巷道顶板1.9 m的位置出现了裂缝。在距离巷道顶板3.8 m出现了裂隙和裂缝,在距离巷道顶板7.5 m的距离,二者明显减少,在距离巷道顶板8.2 m可以观察到较小的裂隙和裂缝。通过对巷道顶板的破坏程度进行验证,发现在0~6.0 m处顶板破坏比较严重,局部范围出现顶板离层。但是,在6.0~10.0 m处,巷道顶板破坏程度较低,顶板相对完整。

5-1082轨道巷断面形状为矩形状,断面尺寸较大,在巷道的掘进过程中导致巷道围岩的肩角位置应力发生应力集中,在回采时结构的变化会使接近平衡状态的应力再次发生改变,巷道围岩承担了较大的应力水平,从而发生变形破坏。支护方式采用锚杆索支护技术,而锚杆索支护技术有很多种组合方式,在支护过程中需要采用最优的支护方案,才能达到最理想的围岩变形控制效果[4-6],5-1082轨道巷支护技术在参数上仍有较大的优化改进空间。

3 巷道围岩控制技术

3.1 优化支护方案

巷道优化支护方案采用“注浆+U型棚+锚杆索+菱形金属网”的联合支护方案。

在巷道顶板渗漏水区域、巷道两帮破坏区进行注浆加固,注浆材料采用水泥-水玻璃双液浆,其水灰比为0.8,水玻璃的摩尔浓度为50Be’,水玻璃和水泥浆液间的体积比为1∶2;巷道注浆加固完成后,进行U型棚的架设,棚距1 200 mm,U型棚采用矿用U36型号的U型钢,并根据巷道的断面形状制造出适合的的支护形状。

巷道顶板锚杆采用D22 mm×2 400 mm高强度左旋无纵筋螺纹钢锚杆,锚杆的间排距为800 mm×800 mm.锚索采用D17.8 mm×7 800 mm高强度低松弛预应力锚索进行加强支护,锚索的锚杆间排距设计为1 500 mm×1 600 mm,顶板每排共打设2根锚索;巷道两帮采用D22 mm×2 400 mm高强度左旋无纵筋螺纹钢锚杆,锚杆间排距设计为900 mm×900 mm.其他支护参数同原支护方案。

网片采用8号菱形金属网,规格4 500 mm×1 200 mm,帮网与顶网压茬200 mm,每隔200 mm采用16号铁丝双丝双扣连接,帮部网片压茬100 mm,帮锚杆打设在网片压茬处。

3.2 数值模拟

根据5-1082轨道巷实际地质条件,采用FLAC3D数值软件建立尺寸长×宽×高=40 m×10 m×40 m的三维模型计算模型,锚杆索采用软件内置的cable单元进行模拟, 托梁及钢带采用beam 单元进行模拟。四周设置为水平约束力边界,底面设置为固定约束边界,顶部设置为自由边界[7-8]。各岩层的物理力学参数如表1所示。计算所得巷道围岩位移分布云图如图3所示。

表1 围岩物理力学参数

图3 巷道围岩位移云图

由图3可以看出,巷道在原支护方案下,顶板最大下沉量、最大底鼓量分别为70 mm、156 mm;优化支护技术方案下,顶板最大下沉量、最大底鼓量分别为44 mm、70 mm;与原支护方案相比顶板最大下沉量、最大底鼓量分别降低了37%、55%;巷道在原支护方案下,两帮最大移近量为263 mm,优化支护技术方案下,两帮最大移近量为51 mm;与原支护方案相比两帮最大移近量降低了81%,巷道围岩变形控制效果显著。

4 工业性试验

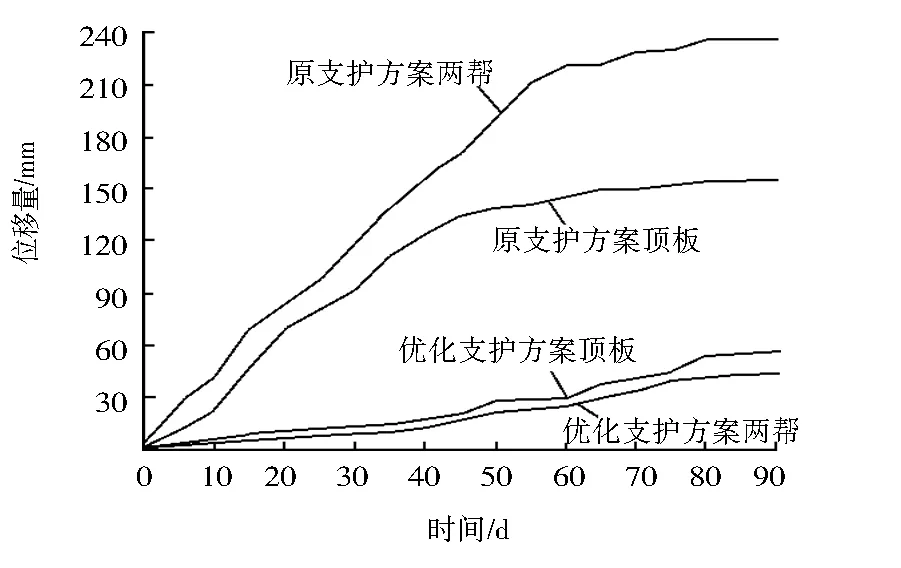

在巷道掘进过程中,采用“十字布点法”进行巷道围岩变形的监测,监测时间为90 d,在监测过程中使用红色油漆在每个测站的巷道顶底部及两帮位置的锚索托盘处用醒目标记作为测点,巷道变形及变形速率曲线如图4所示。

图4 巷道围岩监测变形曲线

由图4可以看出,在巷道开挖后的前50 d,巷道围岩变形幅度较大,随时间的增加围岩变形逐渐趋于缓慢,50 d后,巷道围岩变形基本趋于稳定,不再发生变形,巷道顶板最大下沉量、两帮最大移近量分别为60 mm、51 mm,较原支护方案分别减少了61%、78%,表明优化支护方案对大断面厚煤层巷道围岩的控制效果较好。

5 结 语

1) 根据现场测量,发现在原支护方案下,5-1082轨道巷变形破坏严重﹐出现了顶板漏水和片帮现象,巷道顶板最大下沉量可达1 200 mm,巷道右帮最大移近量达到1 300 mm.

2) 根据巷道的变形破坏机理,提出了“注浆+U型棚+锚杆索+菱形金属网”的联合支护技术,并通过数值模拟验证了技术参数的合理性。

3) 现场工业试验结果表明,与原支护方案相比,巷道顶板最大下沉量、最大底鼓量分别降低了37%、55%,两帮最大移近量降低了81%,巷道的变形破坏得到有效控制。