近距离煤层群开采采空区下方回采巷道支护技术研究

2023-09-14孙文光

孙文光

(山西汾西矿业集团 柳湾煤矿,山西 孝义 032300)

当矿井回采煤层为近距离煤层群时,上覆煤层采掘活动会给下部煤层开采带来一定影响,如导致下覆煤层顶板破碎;同时上覆煤层开采遗留的保护煤柱也会导致局部应力集中,影响下覆煤层的采掘活动[1-3]。近距离煤层群开采下覆煤层回采巷道掘进期间往往面临有顶板破碎、层间距过小等问题,为此众多的学者对近距离煤层群开采,采空区下回采巷道掘进及支护技术展开研究,其中孟庆妮[4]以平煤六矿22310工作面回采巷道支护为工程背景,针对采空区下巷道支护面临的埋深大、顶板破碎等问题,提出综合采用锚网+桁架支护方式,实现了对顶板变形的有效控制;谷攀等[5]使用理论计算,对采空区遗煤煤柱底板应力分布情况进行分析,并研讨煤柱下方巷道顶板变形特征及破坏机理,提出通过锚网索+锚注+释压联合支护技术,实现了围岩变形有效控制,为煤炭回采创造良好条件。本文结合以往研究成果,以山西某矿51101运输巷掘进为工程背景,依据现场条件提出巷道围岩支护方案并进行工程应用,取得了较好的围岩控制效果。

1 工程概况

山西某矿51101综采工作面为11号煤层的首采面,采面东侧为采区集中运输、通风等巷道,其余三侧均为实体煤。51101运输巷沿着11号煤层底板掘进,巷道设计掘进长度为1 980 m,矩形断面,采用综掘机掘进。11号煤层厚度均值2.31 m,倾角3~5°、埋深875 m,顶底板岩性以粉砂岩、砂质泥岩等为主。5号煤层与上覆9号煤层的层间距在0.7~8.92 m之间,均值为3.89 m,层间岩性以砂质泥岩、细砂岩以及粉砂岩等为主。9号煤层厚度均值2.1 m,赋存较为稳定,倾角6°.51101综采工作面上覆为50901及50903采面的采空区,采面回采完毕已超过5 a,预计采空区内破碎岩体压实程度较高。

51101运输巷位于50901及50903采空区下,预计巷道掘进期间会面临顶板破碎、围岩变形量大等问题,因此需要依据现场情况针对性提出围岩支护方案,以便实现巷道围岩变形有效控制。

2 51101运输巷围岩支护影响因素分析

2.1 上覆9号煤层采动影响

在采动压力影响下9号煤层开采期间,煤层底板会产生大量的裂隙,直接导致煤层顶板完整性以及强度大幅降低。具体9号煤层底板破坏深度可通过公式(1)计算[6]:

(1)

式中:H1为9号煤层回采后底板破坏深度,m;M为9号煤层开采高度,取2.1 m;k为应力集中系数,取2.1;γ为覆岩容重,取2 500 N/m3;h为9号煤层埋深,取860 m;C为9号煤层内聚力,取1 MPa;φ为9号煤层内摩擦角,取22°;f为9号煤层与底板摩擦系数,f=tanφ=0.404;φf为底板岩体内摩擦角,取40°;S为三轴应力系数,S=(1+sinφ)/ (1-sinφ)=2.20.将上述参数带入到公式(1)即可求得H1=15.2 m.

使用经验公式对9号煤层回采后底板破坏深度进行计算,具体表达式为:

H2=0.166 5α+0.008 5h+0.107 9L-4.361 2

(2)

式中:α为9号煤层倾角,取6°;h为9号煤层埋深,取860 m;L为采面斜长,取230 m.将上述参数带入公式(2)即可求得H2=28.7 m.

通过上述理论计算分析得出,9号煤层开采后底板破坏深度在15.2~28.7 m,而11号煤层与9号煤层层间距在0.7~8.92 m,层间距远小于9号煤层开采引起的底板破坏深度,导致11号煤层顶底板及煤层自身裂隙发育、破碎,给51101运输巷掘进期间围岩控制带来影响。

2.2 其他影响因素

对51101运输巷上覆岩层取样进行力学测试,发现顶板的砂质泥岩裂隙较为发育,岩体抗压强度介于28.6~30.5 MPa; 细砂岩及粉砂岩均存在不同程度离层情况,局部位置类型发育、存在有破碎区,岩体抗压强度介于69.2~87.3 MPa.11号煤层抗压强度为15.6~19.8 MPa、普氏系数f=1.2~2.7,属于中硬煤层,但是受上覆9号煤层开采影响,煤体裂隙较为发育,局部较为松散。

上覆50901及50903采面形成的采空区存在有不同程度的积水,虽然在51101运输巷掘进前即通过施工钻孔进行超前疏排,但是采空区内积水已沿着采动裂隙内扩散,从而弱化51101运输巷顶板岩层强度,对后续围岩支护带来不利影响。

3 围岩支护设计

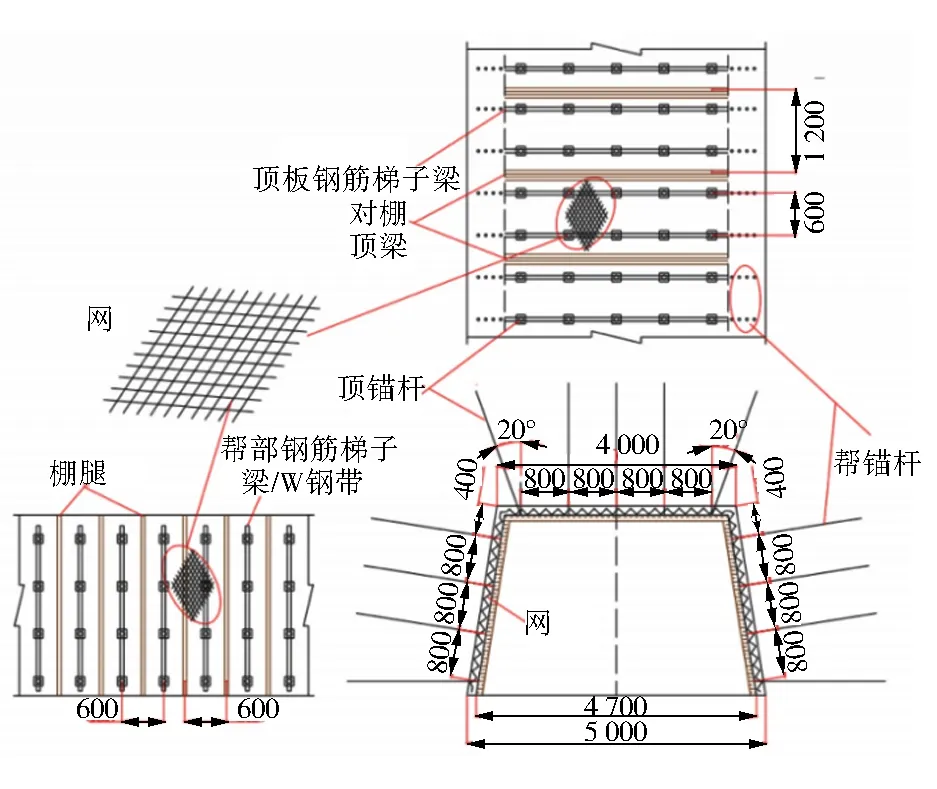

3.1 层间距小于5.1 m支护设计

依据现场地质条件以及巷道围岩力学测试结果,提出通过动态设计方法支护围岩。具体组合采用工字钢架棚、锚杆、锚索及金属网支护围岩。具体采用锚杆D22 mm、长1 500~2 200 mm,间排距为600~1 000 mm的全长锚固。巷帮采用的锚杆长度均为2 200 mm,除去外露长度等之外,有效长度控制在2 000 mm,巷帮锚杆布置4个,按照800 mm×800 mm间排距布置,锚杆均垂直巷板壁布置。

顶板支护用锚杆根据11号层与9号层层间距确定,当实际层间距超过2 200 mm时,采用长度2 200 mm锚杆支护;实际层间距在1 500~2 200 mm间时采用长度1 500 mm锚杆支护;当实际层间距在1 500 mm以内时则不使用锚杆支护,仅采用密集钢架棚+金属网支护,架棚布置棚距为800 mm.具体11号层与9号层层间距在1 500 mm以上时巷道支护断面如图1所示,顶板布置的钢架棚间距调整至1 200 mm,锚杆布置间排距为600 mm×800 mm;锚杆采用W钢带连接。

图1 锚杆+架棚支护示意(单位:mm)

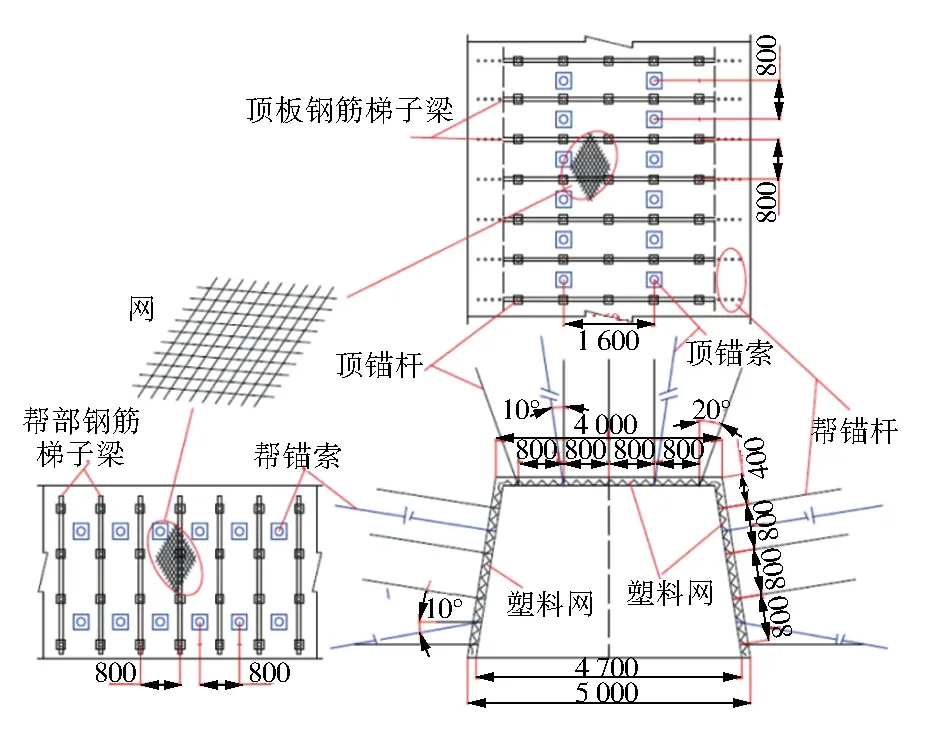

3.2 层间距大于5.1 m支护设计

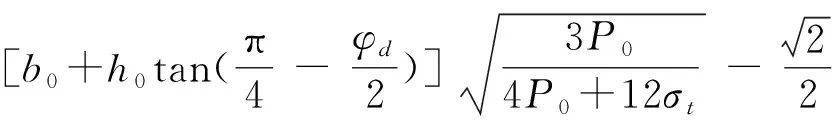

依据51101运输巷现场地质条件,顶板支护选用1×7股钢绞线锚索,由于11号煤层与9号煤层层间距会出现变化,因此锚索长度依据下述方式确定:顶板布置的锚索主要起到悬吊作用,锚索上覆锚固端布置在稳定岩层中,以便增强锚索锚固区压缩拱稳定性;依据悬吊理论,当巷道顶板存在有稳定岩层时,锚索在稳定岩层中有效锚固长度应在1 500 mm以上;而当顶板为岩层较为破碎时,锚索长度应能确保自然平衡拱内有足够锚固长度。由于51101运输巷顶板在9号煤层采动作用下裂隙发育、较为破碎,因此锚索长度依据极限自稳平衡拱确定,具体表达公式为:

LMS≥h+L1+L2

(3)

式中:LMS为锚索长度,m;h为极限自稳平衡拱高度,m;L1、L2分别为锚索锚固段、外露端长度,取值分别为0.15~0.25 m、1.5~1.8 m.

极限自稳平衡拱高度h可通过公式(4)计算[7]:

(4)

式中:b0为巷道掘进宽度,取4.5 m;h0为巷道掘进高度,取3.15 m;σt为巷道顶板岩层抗压强度,取3 MPa;φd为顶板岩体内摩擦角,取32.77°;P0为顶板压力,取20 MPa.将上述参数带入公式(4)即可求得h=3.26 m.

则顶板锚索LMS≥h+L1+L2=3.26 m+0.15 m+1.5 m=4.91 m.

结合煤矿井下锚索现状,选用的锚索长度控制在4.9~7.3 m,顶板岩层厚度适当大于锚索长度可提高锚索悬吊效果,因此当11号层与9号层层间距超过5.1 m后方采用锚索进行支护。具体层间距超过5.1 m后巷道围岩支护断面如图2所示。

图2 锚网索支护示意(单位:mm)

由于顶板布置有锚索进行悬吊,因此适当增加锚杆布置排距,将顶锚杆间排距调整至800 mm×800 mm同时取消钢架棚,顶板按照1 600 mm×1 600 mm间排距布置锚索,锚索长度依据顶板厚度变化而调整。为提高巷帮围岩控制效果,在巷道两排锚杆间按照1 600 mm×1 600 mm间排距布置锚索,巷帮锚索规格均为D18.6 mm×4 800 mm.

4 结 语

依据51101运输巷现场条件,采用动态设计法以及理论分析法对近距离煤层群开采采空区下巷道围岩支护方案进行设计,具体采用的支护方式为:当51101运输巷顶板与上覆采空区间距在1.5 m以内时,采用密集钢架棚+金属网支护方式,架棚间距设计为800 mm;当顶板与上覆采空区间距在1.5~5.1 m时,则采用锚杆+架棚+金属网支护方式。

其中顶板与采空区间距在1.5~2.2 m范围内顶锚杆长度与层间距保持一致,顶板与采空区内间距在2.2~5.1 m时则顶锚杆长度为2.2 m;当顶板与上覆采空区间距超过5.1 m时,则在顶板及巷帮上采用锚索进行补强,顶锚索长度控制在4.9~7.3 m、巷帮锚索长度为4.8 m,由于锚网索支护强度较高,为降低支护工程量取消了钢架棚支护。

对51101运输巷不同条件下围岩支护方案进行具体设计并进行工程应用,结果表明51101运输巷在掘进期间巷道围岩始终保持稳定,顶板未有失稳或者大变形等征兆,其中监测得到顶板最大变形量为52 mm,表明采用的围岩支护技术可满足现场围岩控制需要。