全钢无内胎子午线轮胎胎圈气泡的分析及改进

2023-09-14李凤威焦守万叶强常素玲景永博

李凤威,焦守万,叶强,常素玲,景永博

(陕西延长石油集团橡胶有限公司,陕西 西安 712000)

全钢无内胎子午线轮胎的圈部一般包含胎侧部件(包含胎侧、子口耐磨胶、胶片)、内衬层部件(包含过渡层、气密层、胶片)、钢丝包布及其敷贴的胶片、胎体、钢丝圈、三角胶等,由于其复杂的构成,在轮胎成型时很容易有气泡产生,且不易排出,导致生产的胎胚圈部及最终硫化的轮胎圈部易产生气泡,胎圈气泡成为全钢无内胎子午线轮胎胎圈缺陷中的主要缺陷。

一般的在胎胚圈部进行人工刺扎来降低成品胎圈气泡的发生频率,但刺扎的方式不能有效的排除圈部的气泡,还会导致劳动强度的增加及生产效率的降低。为了改善轮胎胎圈气泡问题,佐家军等[1]研究表明,对全钢载重子午线轮胎成型机扇形块结构、 胶条沟槽形状进行重新设计,相比同机型的产品,成品轮胎胎圈部位材料分布均匀,成品轮胎胎圈气泡修品率下降明显;初坤龙等[2]研究表明,经过优化施工设计、增加胎侧及加强层刺孔工艺、规范半成品尺寸过渡及成型辊压等措施能够有效减少胎圈气泡的产生;岳爽等[3]研究表明,通过控制内衬层和胎侧耐磨胶的胶料黏性,优化过渡层和气密层的差级设计、边厚,加宽过渡层、减窄气密层及合理设计胎侧隔离胶片宽度和敷贴位置,并且使用无缝扇形块,可以有效降低胎圈气泡的缺陷率 。

本工作重点从轮胎圈部结构对胎圈气泡的影响进行了分析,通过对轮胎圈部结构进行优化调整来降低全钢无内胎子午线轮胎胎圈气泡的发生率。

1 胎圈气泡的形式及产生的原因分析

1.1 成品胎胎圈气泡的形式

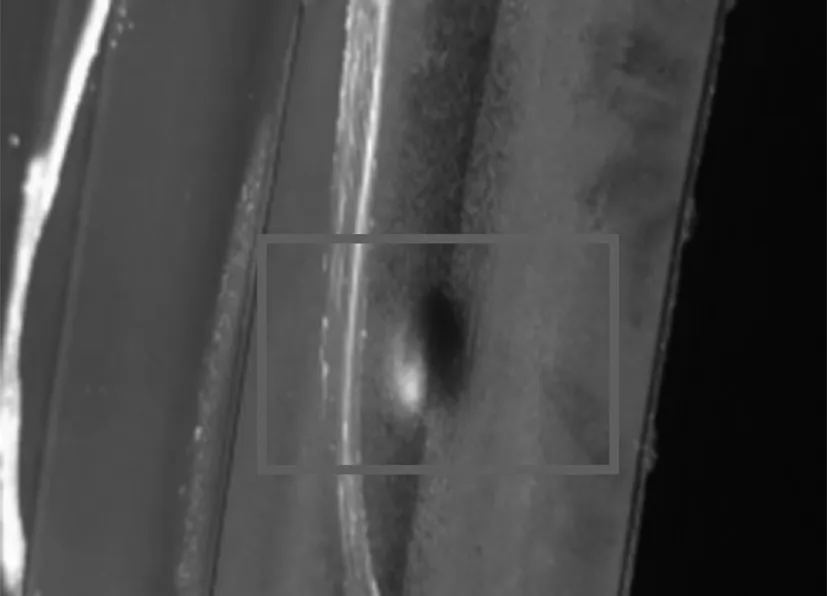

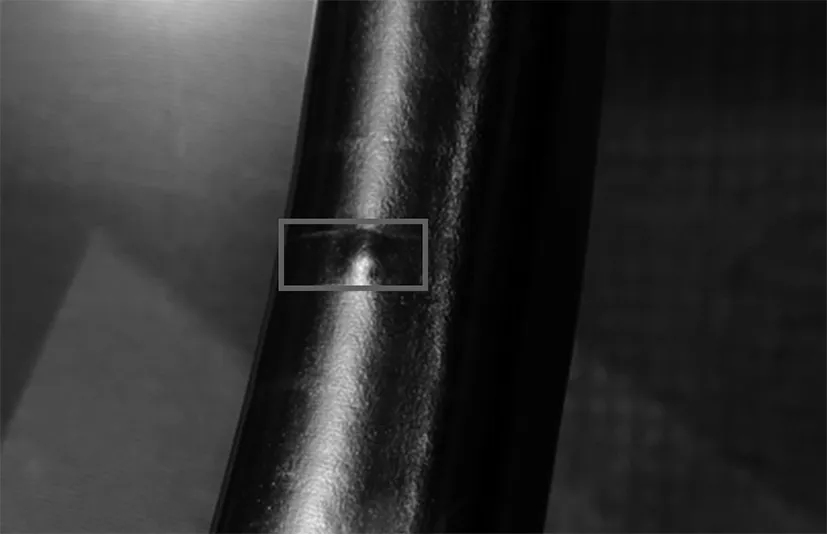

全钢无内胎子午线轮胎成品胎胎圈气泡多发于胎踵至胎趾之间的中部或靠近胎趾位置,如图1及图2所示,位于轮胎的单侧或两侧,数量单个或多个。

图1 胎圈气泡示意图1

图2 胎圈气泡示意图2

1.2 胎圈气泡产生的原因分析

成品胎发生胎圈气泡,多为胎胚胎圈位置存有气泡导致,减少胎胚胎圈位置的气泡应可降低成品胎胎圈气泡的发生率,故对胎胚胎圈气泡产生的原因开展了分析。胎胚胎圈气泡产生的原因有很多,原材料、配方、部件黏性、部件的尺寸、成型滚压、扇形块结构、成型胶囊、员工操作习惯等[4~7]均会对胎圈气泡产生一定的影响,本工作重点从轮胎圈部结构对胎圈气泡的影响进行了分析。

胎胚胎圈气泡与成品胎类似,位于胎胚的单侧或两侧,数量单个或多个,但位置并未集中在胎踵与胎趾之间的中部或靠近胎趾位置,此是因为全钢子午线轮胎的胎胚在硫化时胎圈部位的胶料会向胎趾处流动,且流动性较大,导致胎胚胎圈部位置的气泡位置发生变化,在模具上有排气线及排气孔,硫化时部分气体也会随着排气线或排气孔排出,另外硫化后将有部分气泡分散在胶料中[8]。

根据圈部结构的不同,胎胚胎圈气泡发生的位置有所不同,改善前圈部结构平铺示意图如图3所示。

图3 改善前圈部结构平铺示意图

1.2.1 气密层、过渡层、胎侧耐磨胶间气泡

如改善前圈部结构平铺示意图图3所示,内衬层(气密层与过渡层的复合件)与胎侧耐磨胶之间形成一个三角区,成型时经过贴合、滚压将气体封闭在三角区内,成型扇形块撑起锁紧时气体不易排出,形成气密层、过渡层、耐磨胶间的气泡,多数位于胎胚圈部的中部,如图4所示。

图4 气密层、过渡层、胎侧耐磨胶间气泡示意图

1.2.2 内衬层端点气泡

如改善前圈部结构平铺示意图所示,内衬层部件的过渡层端点与六角形钢丝圈外端点距离基本相等,在成型扇形块撑起锁紧、反包时,过渡层外端点落在六角形钢丝圈左下的斜边处,在该处反包时无法获得较大的压力,该端点的气体不易排出,形成内衬层端点处的气泡,多数位于胎胚圈部的外侧,如图5所示。

图5 内衬层端点气泡示意图

1.2.3 内衬层胶片端点处气泡

如改善前圈部结构平铺示意图所示,内衬层胶片外端点落在六角形钢丝圈右下的斜边处,与内衬层端点气泡发生原因相同,在该处反包时同样无法获得较大的压力,该端点的气体不易排出,形成内衬层胶片端点处的气泡,多数位于胎胚圈部的内侧,如图6所示。

图6 内衬层胶片端点气泡示意图

1.2.4 胎侧胶片端点与内衬层端点处气泡

如改善前圈部结构平铺示意图所示,胎侧胶片内端点与内衬层外端点距离较近,与钢丝包布之间形成一个几乎封闭的空间,导致该端点处的气体不易排出,形成胎侧胶片内端点与内衬层外端点处的气泡,多数位于胎胚圈部的外侧,如图7所示。

图7 胎侧胶片端点与内衬层端点处气泡示意图

2 胎圈气泡的改进

针对轮胎圈部结构引起胎圈气泡形成的起因,制定了相应的改善方案,通过对圈部结构的调整来降低胎圈气泡的发生率,改善后的圈部结构平铺示意图如图8所示,其中:

图8 改善后圈部结构平铺示意图

(1)调整过渡层及气密层宽度,使气密层宽度大于过渡层宽度,消除子口耐磨胶与气密层、过渡层之间的三角胶区,使得钢丝子口包布、内衬层、过渡层之间形成一个相对开放的空间,在成型扇形块撑起锁紧时利于气体的排出。

(2)调整内衬层宽度,使气密层与过渡层的外端点均落于钢丝圈底部的平台范围内,这样可以利用扇形块撑起时的压力,将气密层与过渡层的端点紧紧压在钢丝包布之上,同时也利于将气泡排出。另外也可以将内衬层部件的两个端点(过渡层端点、气密层端点)延伸至钢丝圈外端点之外,但这样会导致成本的增加。

(3)将内衬层胶片的外端点至六角形钢丝圈内端点距离加大(>10 mm),在成型扇形块撑起锁紧时,内衬层胶片外端点避开六角形钢丝圈左下的斜边,可以减少该处窝气的产生。

(4)将胎侧胶片内端点与内衬层外端点之间距离加大(>15 mm),增大端点间的距离有利于端点间气体的排出。

(5)胎侧耐磨胶的边部由直线连接形式改成圆弧连接形式(如图8耐磨胶边部所示),对于内衬层胶片端点气泡的减少也起到重要的作用,因为圆弧较直线来说,可以起到更好的过渡,使得胎圈内侧材料分布更为合理。

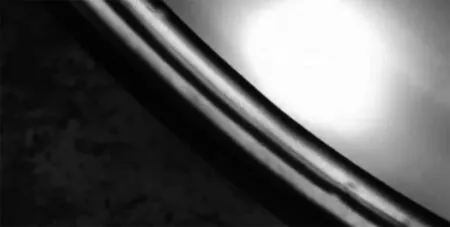

通过以上改善,胎胚胎圈处基本无气泡,改善后的胎胚圈部材料分布更加均匀,外观光滑,基本无气泡,减少了人工刺扎,如图9所示。改善后成品胎的胎圈气泡发生率大幅下降,由2.0%降为0.1%,改善效果明显。

图9 改善后的胎胚圈部示意图

3 结论

(1)调整内衬层部件的过渡层及气密层宽度,使气密层宽度大于过渡层宽度,使得钢丝子口包布、内衬层、过渡层之间形成一个相对开放的空间,可以减少胎圈气泡的产生。

(2)将内衬层部件的气密层与过渡层端点均置于六角形钢丝圈底部的平台范围内,利用扇形块撑起时的压力,将气密层与过渡层端点紧紧压在钢丝包布之上,可以减少胎圈气泡的产生。

(3)通过内衬层胶片、胎侧胶片位置的调整优化,可以减少胎圈气泡的产生。

(4)胎侧耐磨胶的边部采用圆弧形式,可以减少胎圈气泡的产生。