微生物固态发酵饲料生产加工工艺与实践

2023-09-13史小华张瑞文彭君建闾宏先徐登科车晨曦

史小华,许 建,张瑞文,臧 薇,彭君建*,闾宏先,徐登科,车晨曦

(1.江苏丰尚智能科技有限公司,江苏 扬州 225009;2.国家饲料加工装备工程技术研究中心,江苏 扬州 225009;3.江苏丰尚油脂工程技术有限公司,江苏 扬州 225009)

近年,新冠疫情、战争冲突、极端气候等因素导致了粮食大面积减产,联合国世界粮食计划署宣布,人类或将面临二战后最大的粮食危机,而这绝非危言耸听!据统计,尽管我国粮食产量长期稳定在6 亿t 以上,但进口量同样维持高位,去年我国粮食进口量达1.6 亿t,粮食产量与进口量总和共8.5亿t,创历史新高。饲料工业中动物日粮配方的设计早期受美国技术理念影响,逐渐适应以玉米、豆粕作为动物饲料的主要原料,养殖端饲料年消耗粮食量近4.5亿t,其中的粮食成分占我国粮食产量与进口量总和的40%以上,“人畜争粮”矛盾加剧,对粮食安全提出了非常大的挑战。

渔业资源的下降和能源价格上涨,使鱼粉的产量和成本形成了前所未有的压力。因此,鱼粉作为一种资源依赖性产品的供应必然是呈量降、价升的趋势。而水产养殖量的不断增长,导致对鱼粉的需求呈增加的趋势。中国作为世界第一水产养殖大国,同时又是一个鱼粉生产小国,将面临着一个极其严峻的挑战。

自2020年7月1日起,饲料生产企业停止生产含有促生长类药物添加剂(中药类除外)的商品饲料,标志着我国全面禁止饲料中添加抗生素。但是无抗养殖大幅增加了养殖成本,对畜禽的健康也带来了新的挑战。因此,开发绿色、安全、新型的替抗饲料已迫在眉睫,微生物发酵饲料为缓解行业发展矛盾提供了可行性的研究方向。

1 微生物发酵饲料的特点

微生物发酵饲料是指在人为可控制的条件下,以植物性农副产品为主要原料,通过有益微生物的代谢作用,降解部分多糖、蛋白质和脂肪等大分子物质,生成有机酸、可溶性多肽等小分子物质,形成营养丰富、适口性好、活菌含量高的生物饲料,其有效成分包括极易吸收的有益微生物菌体蛋白、酶类、生物活性小肽类、氨基酸、有机酸、活性益生菌等。通过发酵处理的饲料,不仅可以改善饲料品质、提高饲料的消化利用率,还能通过调节动物体内的微生态平衡,达到促生长、抗腹泻、增强机体免疫力等作用[1]。微生物发酵饲料特点如下。

1.1 改善动物胃肠道微生态环境

发酵饲料的原料中存在抗营养因子,而微生物可以通过自身的代谢活动,将饲料原料中的抗营养物质分解和转化。同时,有益微生物的大量繁殖可抑制有害微生物的生长,起到抑制病原菌生长的作用,进而改善畜禽胃肠道微生态环境。

1.2 补充营养成分,提高饲料利用率,改善饲料的适口性

饲料原料经发酵后能产生多种不饱和脂肪酸和芳香酸,具有特殊的芳香味和良好的适口性,同时大分子物质被降解成易吸收消化的小分子物质,降低了粗纤维和粗脂肪的含量,可明显提高动物采食量,使动物能够最大限度地利用饲料,促进营养物质的消化吸收,进而提高饲料的消化率。

1.3 提高营养物质的含量和价值

饲料原料经过微生物的代谢不仅可提高其粗蛋白、粗脂肪及多糖等营养物质的含量,同时还会产生淀粉酶、蛋白酶、脂肪酶、维生素、小肽、菌体蛋白和游离氨基酸等多种有益活性代谢产物,能显著提高饲料的营养价值[2]。

1.4 防止有害物质产生

微生物发酵饲料不含任何抗生素,无毒副作用,有益菌可降低畜禽舍内氨气、硫化氢等有毒气体的浓度,净化畜禽养殖环境。此外,直接饲用微生态制剂,有益菌在肠道内能形成致密性膜菌群,形成生物屏障,可防止畜禽对有害物质和废物的吸收。

2 微生物固态发酵饲料加工工艺

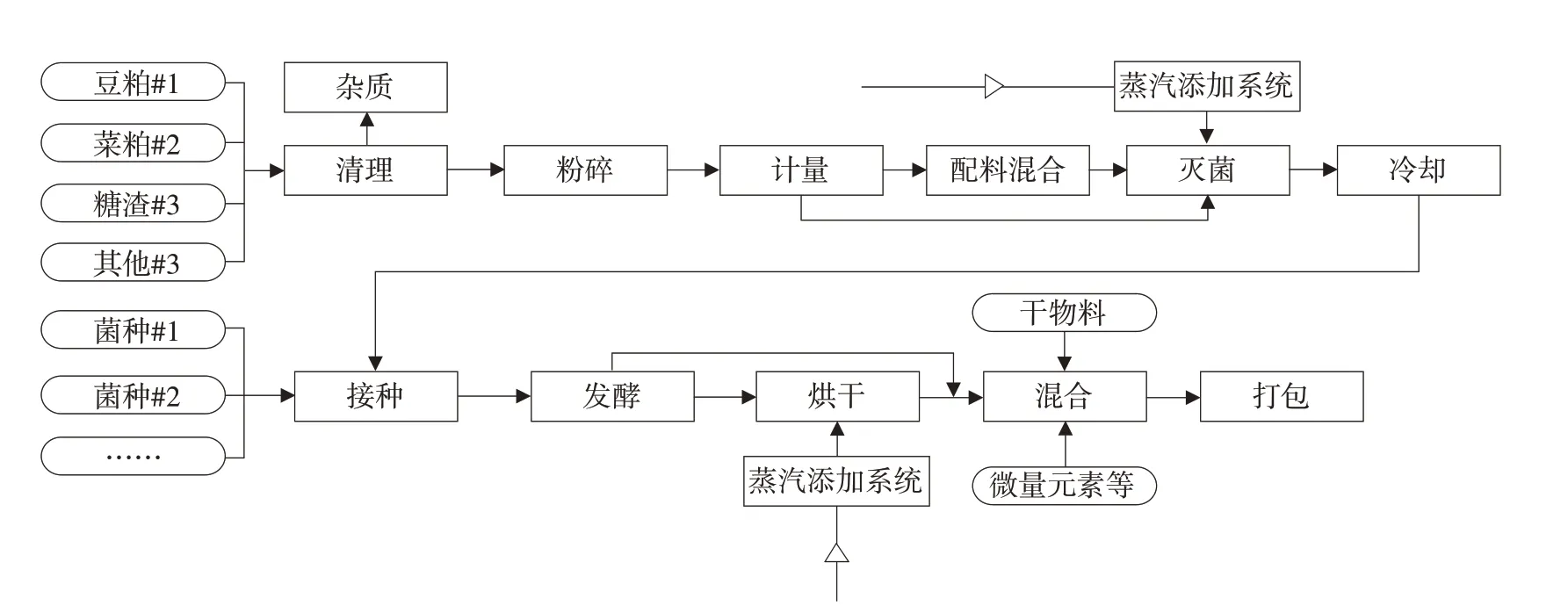

固态发酵(solid state fermentation,SSF)是指在没有或者几乎没有游离水存在的情况下,在有一定湿度的水不溶性固态基质中,一种或多种微生物的生物反应过程。固态基质类似于微生物的栖息地,不仅为微生物的生长提供固定的位置,还为其提供了碳源、氮源、无机盐、水分等营养物质,可以维持微生物正常的生长和代谢活动。固态发酵历史悠久,但产业化发展相对缓慢,不过因其独特的优越性、代谢产物丰富、能耗低、不易发生大面积污染等特点,愈来愈受到行业关注。我国微生物发酵饲料的生产以固态发酵工艺为主,加工工艺见图1。

图1 固态发酵加工工艺

微生物固态发酵饲料加工工艺一般由原料接收及清理工段、粉碎工段、配料混合工段、灭菌冷却工段、菌种的活化与扩繁、接种发酵工段、烘干工段、二次混合工段、打包工段等工段及辅助系统组成。不同的厂家由于发酵需求不同,对上述工段会进行局部的优化或裁剪。其中微生物固态发酵饲料加工过程如下:

首先,原料经计量后输送至相应的缓冲罐中。原料需要通过粉碎机粉碎能达到发酵的粒度要求。

其次,所有原料在进入发酵之前可进行灭菌处理,以杀死所有异物细菌。然后将原料冷却至室温,并将其转移至间歇混合器与液体细菌培养物混合。混合后物料水分含量为35%~40%。

再次,将接种混合后的物料送到发酵区。接种后,发酵料被输送到发酵设备上。在发酵过程中需要根据物料的发酵特性适当增加搅拌装置。经过一定时间发酵后,将发酵物料排出,输送到干燥区。然后将发酵的物料通过逐步干燥至相对较低的温度。

最后,将干燥的产品冷却至室温。干燥冷却后的发酵产品根据实际需求,运输到粉碎机中粉碎至特定粒度大小,最后将其转移到成品缓冲仓,然后进行计量和包装。

另外,可以根据实际需求添加其他营养素,提高最终产品的商业和营养价值。

固态发酵是发酵饲料生产环节中最重要的工序,直接决定产品的品质和产量。笔者从发酵工艺中的核心发酵装备出发,重点阐述不同发酵方式对发酵品质的影响,以期为饲料生产企业、专业发酵公司在进行发酵项目建设和设备的选择提供一定帮助。

固态发酵按照培养基质的运动状态,可分为静态固体发酵和动态固体发酵。静态固体发酵培养基质处于静止状态,动态固体发酵培养基处于间断或连续的运动状态。

2.1 静态固态发酵

常见的静态发酵有平地堆放式、池式、槽式、呼吸袋式、桶式、圆盘式等形式。

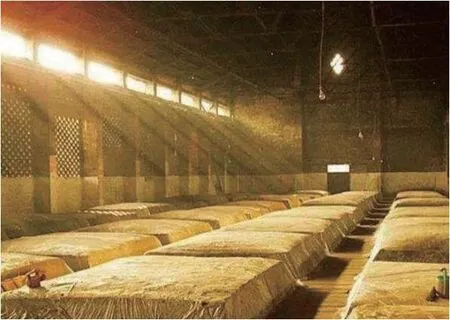

2.1.1 平地堆放式固态发酵

平地堆放式发酵(见图2)的发酵过程:将物料与菌种混合后,堆放在平地上,物料堆放高度一般为0.7~1.0 m。随着发酵的进行,堆体温度会升高,需要利用翻抛设备对物料翻抛,让堆体中间部位和底部物料翻转到上部,降低发酵温度以及增加与氧气的接触。发酵过程主要控制发酵时间和发酵温度,发酵时间完成后即完成发酵作业。

图2 堆放式固态发酵

平地堆放式发酵的优点:只要有足够空间就能进行发酵作业,技术要求低、简便易行。另外,堆放式发酵存在以下不足之处:①开放式的发酵环境,外界杂菌极易带入车间,给产品品质带来不稳定性;②发酵过程粗放,没有过程控制,产品品质不稳定;③物料周转如装卸、搬运、翻料等则完全需要人工作业,生产劳动强度极大。该发酵方式不合适工业化的生产模式,且产品品质也不能满足日益提高的市场需求,平地堆放式发酵方式逐渐被淘汰[3]。

2.1.2 池式固态发酵

池式发酵(见图3)方法是在地面上挖建水泥地坑,深度通常为1 m左右,宽度为2~5 m,呈长条状,地坑四壁做防水处理。将物料与菌种混合后转移到地坑内进行发酵。池式发酵可以形成相对封闭的环境,减少了人为污染,同时利于保温,容易营造稳定的发酵环境,发酵物料的品质相对可以保证[4]。

图3 池式固态发酵

池式发酵存在的主要缺点:①发酵池底层的物料仍然很难处理,残留不易清理,易霉变;②地坑的修建繁琐,且四周墙壁存在腐蚀问题,水泥块会剥落,掺杂异物,影响产品质量;③物料转运工作完全靠人工,搬运非常困难,工人操作的劳动强度依然很大。这种方式只适用于产量不大的工况要求,目前我国的饲料生产企业应用较少[5]。

2.1.3 桶式发酵

桶式发酵(见图4)是将物料置于塑料桶中进行固态发酵。塑料桶顶端侧壁设有透气口,通过气管伸进盛水的纯净水瓶中,通过纯净水瓶内的pH的测试间接反馈桶内发酵物料发酵状态。这种方法减少了人为污染,利于保温,容易产生稳定的发酵环境,对于发酵品质稳定性提供了部分必要条件。

图4 桶式固态发酵

桶式发酵存在的主要缺点:①发酵过程的温度控制比较困难,不能对发酵物料进行翻抛降温处理;②由于发酵物料黏性变大,发酵物料出桶作业比较困难,且多个桶装物料的搬运困难,工人操作的劳动强度依然很大。此方式只适用于产量不大的工况的发酵方式,目前我国的饲料生产企业应用较少。

2.1.4 袋式发酵

袋式发酵(见图5)是将接种后的物料通过打包系统装入具有呼吸阀的塑料袋中,然后将呼吸袋放置在恒温房中进行发酵。这种方法减少了人为污染,利于保温,容易产生稳定的发酵环境。

图5 袋式固态发酵

袋式发酵存在的主要缺点:①虽然将发酵袋置于恒温房内,提供一个相对稳定的发酵环境,但发酵袋内的温度场会有差异,且不能进行翻抛降温处理;②呼吸袋为消耗品,成本偏高;③发酵物料转运可以借助叉车,劳动强度大大降低,但自动化程度尚需进一步提升。这种方式只适用于产量不大的生产工况。该工艺投资少、见效快、工艺灵活,可以与饲料厂实现无缝对接,目前应用比较广泛[5]。

2.1.5 槽式发酵

槽式发酵(见图6)借鉴了平地堆放式和池式发酵的优点。利用在地面砌墙规划成若干条发酵槽,墙高1.2~1.5m,墙体间隔为2.0~2.5m,长度为15~50m。这种方法使发酵生产条件有了较大的改善,尤其是大槽发酵利用两个平行的墙体形成发酵区间,墙体上可安装布料、翻料、出料、覆膜设备,实现了机械化操作,提升了发酵装备的水平。

图6 槽式固态发酵

槽式发酵存在的主要缺点:①采用上下两层加风道,土建投资高;②无法实现连续生产;③输送距离远,进料输送的能耗高,物料黏度高时出料困难;④设备死角多,风道易积灰、发霉,难以清洗;⑤槽式发酵的进料机、出料机和翻料机相互独立,所有配套控制无法通用,占地面积太大。但由于技术的限制,这些设备需要工人现场操控,一定程度上影响了发酵环境。目前我国的饲料生产企业及专业化发酵公司有部分应用[6]。

2.1.6 圆盘发酵

圆盘发酵(见图7)的工作原理,是采用中心进料,发酵物料通过溜管送到中心筒边上,再通过绞龙把物料从中间分布到圆周方向。通过绞龙组件的升降,把物料在高度方向布满。圆周方向物料是通过旋转平台带动上面升降绞龙、中心进料来布满。出料则是通过打开中心旋转筒体上的出料门,绞龙正转把物料由发酵机边缘向中心推动。出料口在中心筒体的下面,把物料推进中心筒体后,自由落体到发酵机中心筒出料口相连的输送设备上。布料由下到上布满发酵机,出料由上至下排出物料,进入后续干燥。

圆盘发酵实现了机械化操作,提升了发酵装备的水平。圆盘厌氧发酵机具有以下不足:①无法实现连续发酵,只能进行批次发酵,会造成后续设备的选型加大,整个生产线能耗大大增高,经济性差;②无法实现先进先出,无法实现好氧发酵,上面还需要密封盖机构,整体结构复杂,维护成本高;③发酵不均匀,好氧发酵时的料层低、产量低,翻料时物料和空气接触不彻底,发酵不均匀;④圆盘类发酵设备从设备底部向上进料,从设备底部出料;对于发酵周期短的物料,其出料时间占整个发酵周期比例较长,影响发酵的品质。目前,我国的饲料生产企业及专业化发酵公司有部分应用。

2.2 动态固态发酵

动态式固态发酵的发酵基质处于运动状态,可以使发酵物料在各处的位置环境一致,发酵产生的热量可以及时排出,具有较高的生产效率,机械化、自动化程度比较高,产品品质稳定。目前我国常见的动态式固态发酵设备有皮带式、车阵式和履带式等形式。

2.2.1 皮带式发酵

皮带式发酵(见图8)是最早出现的一种连续式动态发酵形式,物料与菌种混合后通过输送设备将物料放置于透气的尼龙材质皮带上,料层高度为300~400 mm,皮带通过链轮机构拖动缓慢运动,将物料由混合接种端送到后续工段,物料在输送过程中完成发酵过程。为节省场地空间,皮带由上往下可分成若干层,设备内部通常有加温、排风、监测等部件[7]。

图8 皮带式发酵设备

皮带式发酵的优点:①连续发酵,且可以做到先进先出,为发酵品质稳定提供了基础必要的可能;②结构简单,运行稳定可靠,内部环境调节设备使发酵环境稳定,规模扩展方便,投资相对不高。但也存在以下不足:①由于皮带式发酵是连续生产,应变能力差,一旦出现故障会使整个生产线停止。②皮带输送易产生漏料等现象。目前皮带式连续发酵应用较少。

2.2.2 车阵式发酵

车阵式发酵(见图9)是一种改良后的连续发酵设备,将物料置于若干规格相同的特制容器中,容积为1~2.5 m3,容器置于轨道上,若干容器组成若干发酵队列,加上分配道和返回队列,由往复机构实现容器的循环往复运动。通过电气控制实现物料的分配、翻料和输送,每个容器上安装监测设备,整个车阵置于恒温厂房内,实现了环境控制[8]。

图9 车阵式发酵设备

车阵式发酵具有设备灵活、应变能力好、发酵环境稳定、产量高的特点。同时车阵式发酵也存在制作维护成本较高、控制复杂、死角多、易发霉、难以清洗容器和消毒困难等缺点[9]。目前,我国的饲料生产企业及专业化发酵公司有部分应用。

2.2.3 履带式发酵

履带式发酵(见图10)的工作过程:接种后的物料由进料口进入撒料器,均匀落入发酵箱体内部,通过输送链带动履带板转动,匀速地将物料向前运输,料层内部布有翻料装置,将物料进行松动散热,发酵所需气体从箱体上部吸风口进入,从另一侧的风口排出,提供发酵所需的气体,物料在密闭的箱体内部完成整个发酵过程;箱体顶部装有喷嘴喷淋消毒液配合杀菌灯使用,杀灭细菌[10]。

图10 履带式发酵床

履带式发酵设备特点:①自动化程度高:先进先出,且为自动进出料,自动翻料和温控,连续生产,极大减少了人工,提高了系统稳定性。②好/厌氧发酵:适应组合菌种发酵,可同时进行好氧和厌氧发酵;③安全卫生:发酵在密闭环境进行,杜绝粉尘外溢和杂菌污染,可实现自动翻料和温控,确保发酵产品的稳定性;④运维便捷:有两套动力总成,根据发酵的时长和清洗时间的差异,配用不同转速的动力,通过电机-离合器-齿轮箱传动实现不同工作模式下的差异化运转,发酵时主电机转速慢,可带动另一端辅助电机跟转,清洗时主电机停止,辅助电机开始工作,此时通过离合器自动将主电机脱开不跟转,带动输送链快速运转,顶部喷嘴打开持续冲洗履带板,节约冲洗时间,同时打开侧面喷嘴冲洗箱体侧板,清洗用水通过淌水斗流出,实现自动清洗。⑤占地面积小:立体式布局工艺,占地面积小,土建投资少,整个生产线的产能均衡,节约了投资成本[11]。

基于以上特点,履带式发酵符合绿色、环保、智能化和规模化的发展方向,已经在我国的饲料生产企业及专业化发酵公司得到实践和验证。

3 总 结

从我国饲料行业的发展趋势和市场需求的紧迫性分析,发酵饲料对于缓解饲料资源紧缺的现状有着重要的现实意义,在全球低碳经济迅速发展的环境下,在发酵加工装备绿色节能环保智能化等方面提出了更高的要求。作为系统解决方案供应商将持续加强对生物发酵技术的工艺及核心设备研究,开发出优质高效的工艺及设备,以推动微生物发酵饲料加工水平的继续提升,实现发酵饲料更加安全、规范和稳健地发展。