新型缸体结构的应力分析

2023-09-13张建云丛晓梅董永强

刘 旭,张建云,李 宁,丛晓梅,董永强

(沈阳鼓风机集团往复机有限公司,辽宁 沈阳 110869)

1 引言

往复压缩机在石油化工、煤化工,医药食品等行业,应用广泛。对于氢气这种逃逸较高的工艺介质、或者是工作压力较高、压比较大的工艺工况,往复式压缩机尤为适用。

气缸的缸体作为往复式压缩机的重要组成部分,在材料选择方面,通常采用合金铸铁JT25-47C、球墨铸铁QT450-10、QT350-22L或者是35#锻件。但是3种材料都具有一定的局限性:合金铸铁JT25-47C的适用压力较低;球磨铸铁QT450-10和QT350-22L相对来说适用的工作压力高一些,但是,铸件普遍存在夹杂、疏松、沙眼等缺陷,加之金相组织和铸造工艺的影响,球墨铸铁材料在压力高、并且分子量小的工艺条件下,气密试验方面很难完成,容易发生泄漏,进而多次返修;对于35#锻件材料,倒是不存在上诉问题,但是本身的制造成本会大大增加。

本文对于铸钢材料的新型缸体结构,进行了有限元应力分析,直观的反应了新型缸体结构的应力状态和结构的合理性。

2 概况

气缸材料的选择与工作压力和缸径有关,伴随着缸径的增大,需要增加缸体壁厚来提升缸体的最高许用工作压力。对于常用的铸铁材料,由于缸体壁厚的增加,会直接影响铸造的质量,夹杂,疏松,砂眼和裂纹等缺陷成比例增加,极大的提升了铸造的难度,甚至是可行性。铸钢材料在性能上有很大的提升,同时从铸造特性上来讲,更适合较高工作压力对于缸体壁厚增加的需求,因此,引用铸钢材料十分必要。

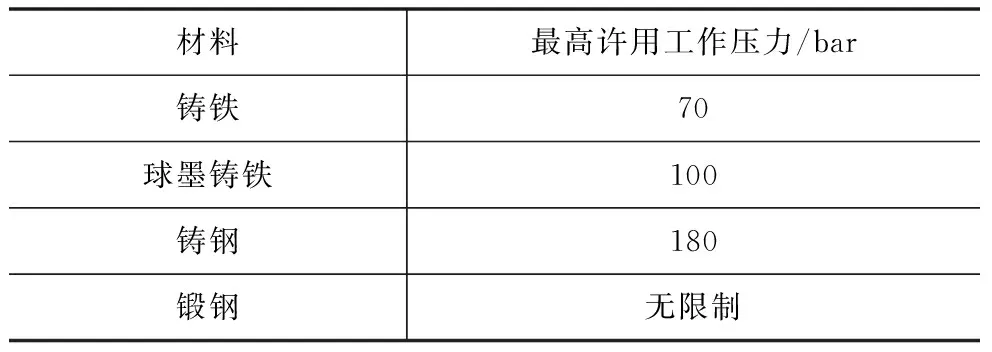

API-618第5版中对于气缸材料的最高许用工作压力规定如下[1]:

从表1可以看出,铸钢最高许用工作压力仅次于锻钢材料,在不考虑缸径影响的情况下,最高许用压力为180bar,从其数值来看,铸钢材料的适用范围相当广泛。

表1

但是,铸钢材料的铸造特性也有一定的局限性,对于结构复杂,流动性受限的结构,因为铸钢的流动性较差,会导致浇筑冒口过多,难以实现;而且局部转角和末端提前冷却,疏松、砂眼和夹杂等铸造缺陷激增,甚至难以完成浇筑;同时在浇筑模拟过程中得到的结果不理想,难以确定浇筑方案等诸多问题,往往难以保证铸造质量。在以往的生产制造过程中,因为气缸缸体结构本身比较复杂,铸钢材料难以适用,因此,以往在缸体的材料选择上很少选用铸钢材料。

近年,因为新型缸体结构的推出,在结构上进行了很大程度的优化,以适合铸钢材料的铸造特性,同时,得益于铸造方法和工艺的大幅提升,使得铸钢缸体可以被广泛使用。

3 模型建立与结构特点

本文分别建立了新型铸钢的缸体结构和同样应用广泛的羊角型铸铁缸体结构。通过对比可以看出,新型的缸体结构与羊角型结构的缸体,有明显的结构区别。

(1)从直观的角度观察,羊角型结构的缸体外形变化较多,结构较为复杂,对于铸造木型的制造加工和浇筑工艺都要求较高。因合金铸铁和球墨铸铁材料在铸造过程中,流动性和可塑性较强,而且其铸造特性是越薄越好,可以有效的减少铸造缺陷,同时,合金铸铁和球墨铸铁材料在以往的生产制造过程中应用广泛,积累了相当成熟的铸造工艺,也就是说羊角型结构的缸体比较适用于合金铸铁或者球磨铸铁材料,换做铸钢材料,较难实现。

然而,新型的缸体结构外形变化平顺,缸体结构的外形,沿着缸体中心的轴线方向上基本不变,所以,这种新型的缸体结构,对于铸造材料浇筑性能的要求更低,更有利于铸造的浇筑过程,迎合了铸钢材料在浇筑过程中流动性差的特性,可以极大的减少可能出现的铸造缺陷,进而提升产品的性能和质量。

(2)羊角型缸体的水腔部分几乎覆盖整个缸体的工作区域;新型缸体结构的水腔相对来说较小一些,缺少进排气口方向的水腔,但是,考虑到材料本身的导热性能良好,同时,可以通过增加水量的方式来增加传热效果,进而弥补水腔较小的问题。

(3)新型的缸体结构采用无缸座形式,减少后期的安装、调试、检修和维护等工作,可以有效的节约人力成本。

两种结构的缸体具有各自鲜明的结构特征,同时也承载着不同的适用范围,分别补充完善了不同工作压力条件下,对于缸体在材料选择方面的需求。

4 基本参数

新型结构的缸体选取ZG230-450铸钢材料,为保证机组的安全稳定运行,对于缸体结构进行应力分析和疲劳分析。

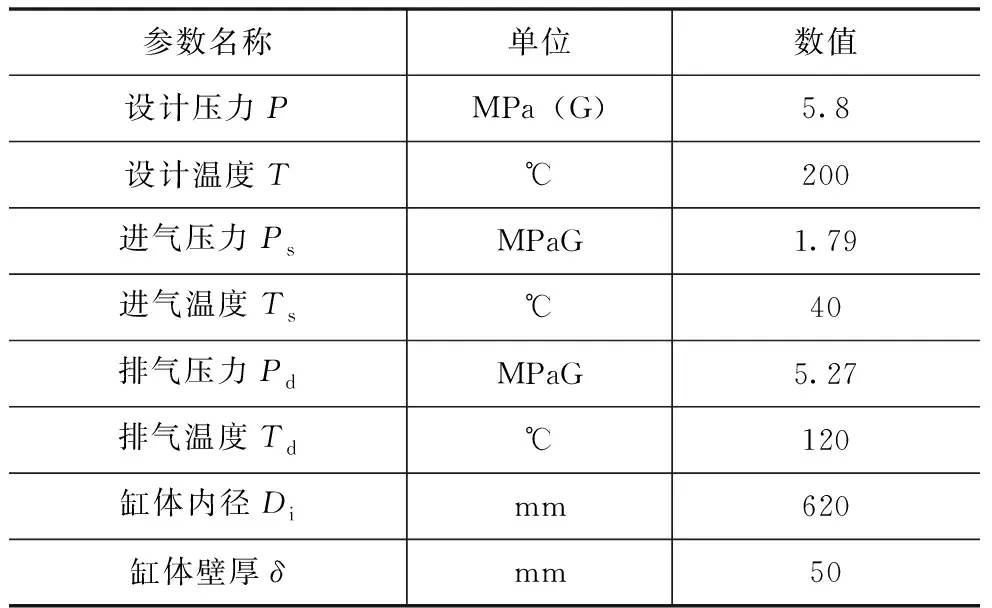

缸体在额定工况下,具体的工作和设计参数可见表2。

表2 缸体工作和设计参数

根据相关的标准,ZG230-450缸体材料的力学性能参数可见表3。

表3 ZG230-450材料性能

5 网格划分与边界条件

因新型结构缸体为对称结构,故而,选取缸体结构的1/2模型作为应力分析的对象,进行网格划分和后续的运算分析,网格划分的结构如图1所示。

本文主要对于气缸缸体所承受的工艺气压力载荷进行静力分析,在缸体内部,受气体压力作用的工作面,施加设计状态下的压力载荷5.8 MPa;在缸体的缸座侧施加轴向位移和径向旋转的约束;在缸盖侧施加等效拉应力-10.69 MPa来代替缸盖的作用,如图2所示。

图2 边界条件

6 应力结果分析

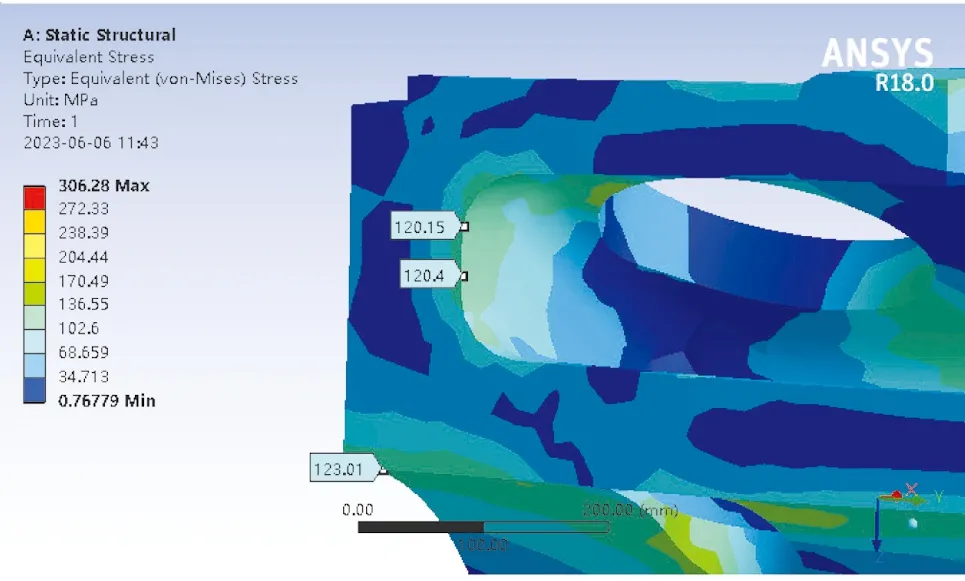

经过模拟计算,得到新缸体结构在设计压力载荷作用下的等效应力云图,如图3~7所示。

图3 缸体内侧应力云图

图5 缸体壁厚

图6 缸体端面

从应力云图3~7可以看出,在设计压力和设计温度下,缸体的应力数值分布在0.77~306.28 MPa范围内。主体结构的应力数值低于170.49 MPa;由于结构的不连续,注油棋子位置应力集中稍大如图8,最大值为306.28 MPa。

图8 注油棋子位置

对于工作压力较高的缸体,在强度计算过程中,缸体壁厚大多参考圆筒理论公式来进行计算和确定[2],所以同样参考圆筒理论,对缸体各位置的应力类型进行划分:缸体壁厚和缸盖侧端面、缸座侧端面按一次应力考虑,其余应力集中位置按局部应力考虑,并进行应力评定。选取ZG230-450铸钢材料抗拉强度的70%作为材料的许用应力σt,具体应力评定的结果如表4所示。

从应力评定结果可以看出,新结构缸体在设计压力和设计温度下,应力水平都处于合格状态,即从结构的受力和合理性方面来讲,均满足设计要求。

7 缸体的疲劳分析

参考文献[3]中表明,通过对铸钢材料ZG230-450进行三点弯曲疲劳试验,在给定应力幅水平下,铸钢材料ZG230-450疲劳寿命服从对数正态分布,其均值和存活概率(P)0.95—置信度(C)95%的S-N疲劳寿命数据见表5。

表5 ZG230-450铸钢均值和P-C=0.95-95%时S-N数据[3]

根据表5中的数据,以Basquin S-N关系回归,可以得到材料ZG230-450的均值和P-C=0.95%~95%时的S-N曲线方程为

lgNav=29.781-9.9621·lgσa

(1)

lgNP-C=27.7111-92.183·lgσa

(2)

式中Nav——材料均值寿命,cycles

NP-C——P-C=0.95-95%时的材料寿命,cycles

σa——材料的应力幅,MPa

以式(1)、(2)作为材料ZG230-450的中—短寿命范围可靠性S-N曲线,并运用Goodman理论对S-N曲线进行平均应力修正,进行新结构缸体的疲劳分析。

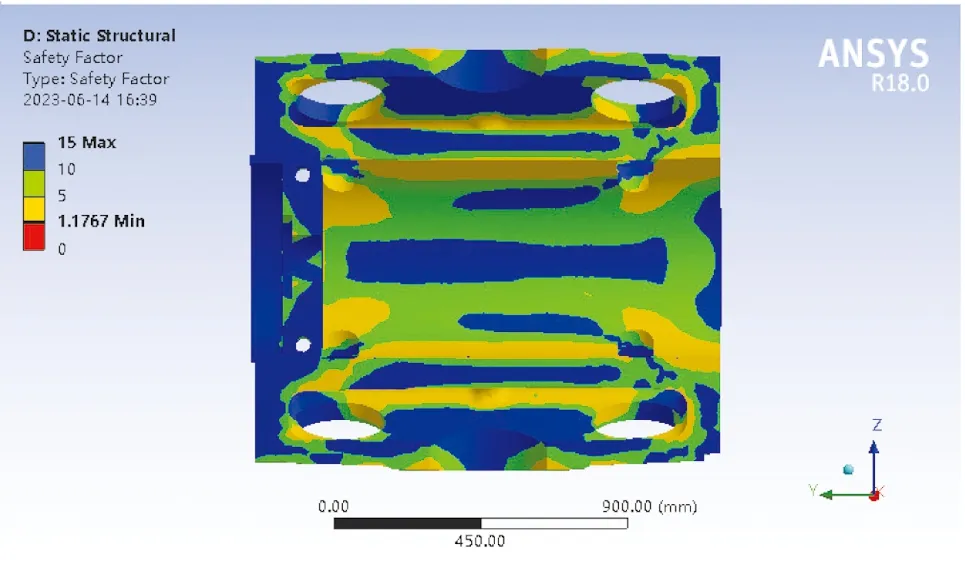

在缸体相应的作用面,分别加载工作状态下的进气压力和排气压力,得到最大的应力分别为94.35 MPa和277.79 MPa。按工作状态下的应力结果修正应力幅比率,进而对新结构缸体进行疲劳分析,得到疲劳寿命云图和安全系数云图如图9和图10所示。

图9 疲劳寿命云图

图10 安全系数云图

从计算所得的云图数据中可以看出,新结构缸体在工作载荷下的疲劳寿命,总体上可以循环1e9次,棋子应力集中部分寿命略微偏低,循环次数为2.243e7次,考虑到材料对于局部的应力集中有一定的自适应能力,而且该处并非主要的承压受力结构,所以可以认为新结构缸体达到永久寿命,即满足设计条件;关于疲劳的安全系数,最小安全数为1.1767>1,也满足设计条件。

8 结论

从上述应力分析和疲劳分析的结果可以看出,采用ZG230-450材料的新型结构铸钢气缸,各项应力和疲劳分析结果均合格,满足工艺条件下对缸体的设计要求。

新型铸钢缸体着重于铸造的可行性和产品的安全可靠性,在缸体结构方面进行了深度的优化与改进,更为简洁流畅,便于缸体模型在前期的铸造浇筑,配合新的铸造方法与工艺,可以有效的减少夹杂、疏松、沙眼和裂纹等铸造缺陷,极大的提升了铸件的质量和合格率,进而提升了产品的安全性和可靠性。

与QT450-10和QT350-22L球墨铸铁材料的缸体相比较,新结构形式的铸钢气缸最高许用工作压力有很大提升,同时,填补了球磨铸铁缸体在较高压力下,因小分子气密试验要求而多次返修的缺陷。

目前,新结构形式的铸钢缸体已经在产品中得到应用,并且在用户现场的运行状况良好。

铸钢材料与锻件材料相比,在材料成本方面节约很多,而且该新型结构的缸体,同样可以适用于铸造不锈钢材料,也就是说相较于不锈钢锻件,新型缸体结构的节约幅度更大,进而极大的提升企业在行业上的优势和竞争力。

伴随着石油化工,煤化工等行业工艺的不断发展与提升,对于往复式压缩机的工艺要求、运行条件、产品质量、产品的安全性和可靠性等诸多方面的硬性要求,也将不断的升级,相信新结构形式的铸钢气缸将得到更为广泛的应用。