大型往复压缩机十字头数值分析

2023-09-13马瑞红于晓昆王云超高剑彬

马瑞红,于晓昆,王云超,高剑彬

(沈阳鼓风机集团往复机有限公司,辽宁 沈阳 110869)

1 引言

往复活塞压缩机是用来提高气体压力的通用机械,广泛应用于石油、化工等领域。在往复式活塞压缩机中,十字头组件是往复压缩机的重要组成部分,是连接连杆与作往复运动的活塞杆的重要零件,它将曲轴回转运动转换成活塞的往复直线运动,它具有导向作用,影响到整个压缩机能否平稳、安全的运行。在压缩机开发过程中,需要保证十字头体的强度,刚度,从而保证压缩机组可靠运行。对于传统的设计方法,根据理论知识和工程设计经验经过不断地选择、试算、分析、校核,直到达到设计要求为止。这样的设计过程繁琐,难度大,设计质量难以保证。本文将以十字头为研究对象,采用有限元计算方法进行十字头强度分析。使其能够达到降低设计难度,提高设计效率等多重目的。

本文在充分考虑各种工况的基础上,采用SolidWorks进行三维模型绘制并使用有限元分析软件ANSYSWorkbench对十字头进行有限元分析计算,从而确认十字头的设计是否满足机组受力的要求;考虑十字头与滑道的装配间隙,对十字头进行了温升变形分析,其结果数据为设计十字头与滑道的间隙值设计提供理论依据。

2 十字头强度有限元分析

2.1 实体建模

(1)十字头体(销)组合件,包含十字头体、十字头销及连杆体的一部分,考核十字头体、十字头销及销孔处的强度。

(2)压力体组合件,包含十字头体、活塞杆、紧固螺母、拧入环、止推环、压力体,考核十字头体与活塞杆连接部位的强度。

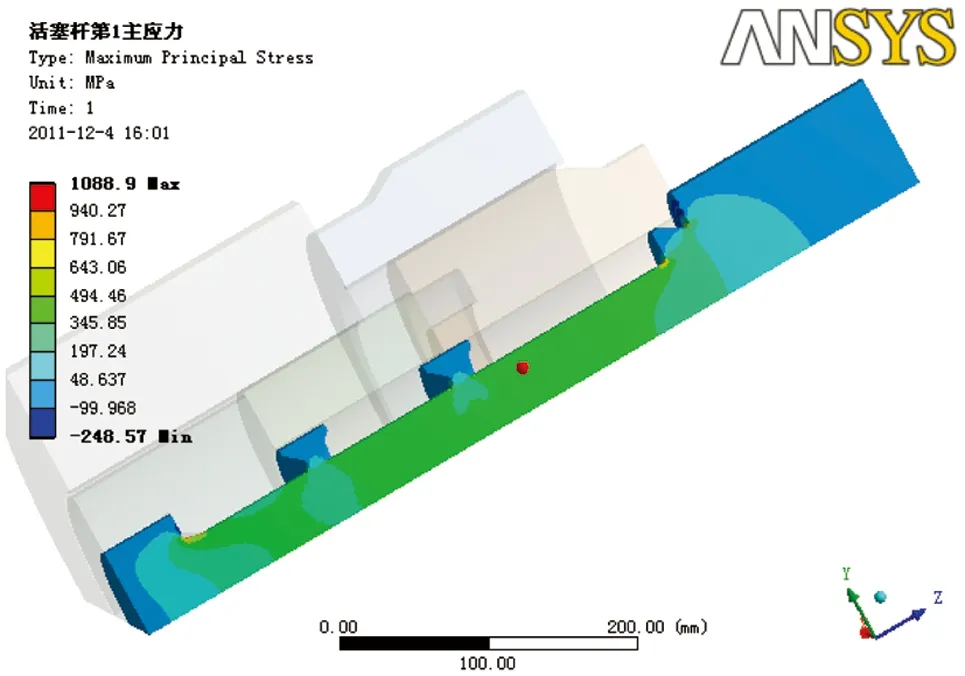

2.2 材料特性

以十字头组件和压力体组件为研究对象,室温下各材料性能数据见表1。

表1 材料性能数据

2.3 单元类型及网格划分

所有零部件采用六面体实体网格进行划分,对部分倒角等易引起应力集中的部位进行局部网格细化。十字头体组合件网格划分如图1所示,共有237948个节点、121210个单元;压力体组合件网格划分如图2所示,共有291566个节点、163580个单元。

图1 压力体体网格划分

图2 十字头体(销)网格划分

2.4 接触分析

本文中十字头组件及压力体组件由较多零件组成,所以一个值得重视的问题是接触对的设置和定义。十字头组件定义2对接触对,即十字头销与连杆、十字头销与十字头体;压力体组件定义4对接触对,即紧固螺母与十字头、压力体与紧固螺母柱面、拧入环与十字头柱面、活塞杆与压力体,对各接触对定义面面接触。

2.5 载荷与约束

2.5.1 十字头体部件载荷与约束

十字头将曲轴的回转运动转换成活塞往复直线运动。十字头受到综合活塞力Fp和侧向力N的作用,十字头受力如图3所示。

图3 十字头受力示意图

在连杆体后端面施加Fcomb/4的拉力,约束装配体剖分面的法向位移和十字头体端面的轴向位移。

2.5.2 压力体部件约束与载荷

采用以下3个步骤进行有限元分析:

步骤1 十字头压力体打压150 MPa:约束1/4对称面的法向位移和十字头销孔的轴向位移,在压力体处施加150 MPa压力。通过计算得到打压时紧固螺母与十字头分离的位移量。其计算结果用于以下2步的计算。

步骤2 活塞杆受拉:约束1/4对称面的法向

位移和十字头销孔的轴向位移;活塞杆头部端面施加活塞杆力Frsl/4,紧固螺母与十字头间施加步骤1计算出的分离位移量。

步骤3 活塞杆受拉:约束1/4对称面的法向位移和十字头销孔的轴向位移;活塞杆头部端面施加活塞杆力-Frsl/4,紧固螺母与十字头间施加过程1计算出的分离位移量。

2.6 应力计算结果

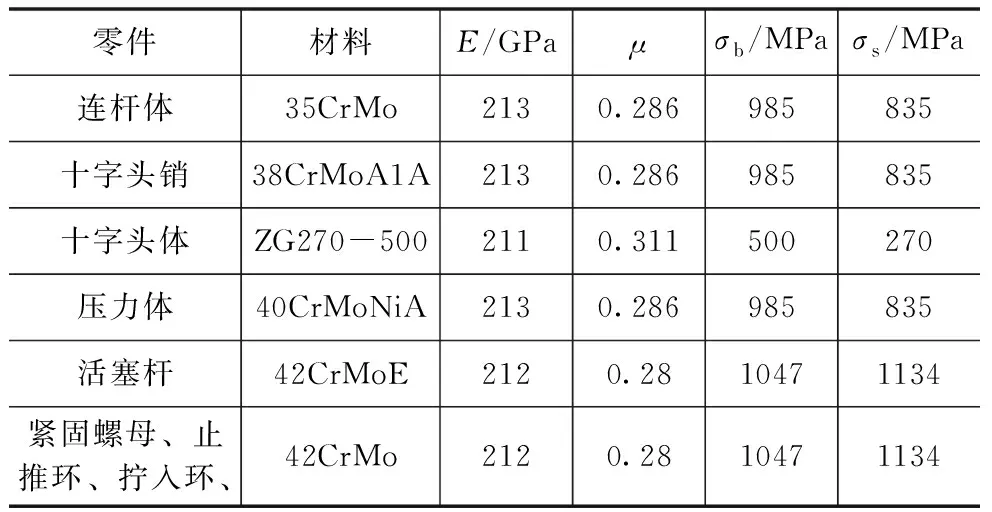

十字头体(销)装配体及各零件在极限载荷下最大主应力计算结果见表,第一主应力分布云图见图4~7。

图4 装配体第一主应力云图

图5 十字头体第一主应力云图

图6 连杆体第一主应力云图

图7 十字头销第一主应力云图

由以上受力云图可知,十字头体最大受力为124.75 MPa,连杆体的最大受力为88.13 MPa,十字头销的最大受力为95.09 MPa出现在中间部分的油孔边缘。

2.7 压力体部件计算结果

2.7.1 打压状态计算结果

(1)位移计算结果

打压150 MPa时十字头组件的位移结果见图8。

图8 十字头体装配体位移云图

由以上结果云图可知,压力体打压状态下,紧固螺母与十字头分离的位移量为1 mm。

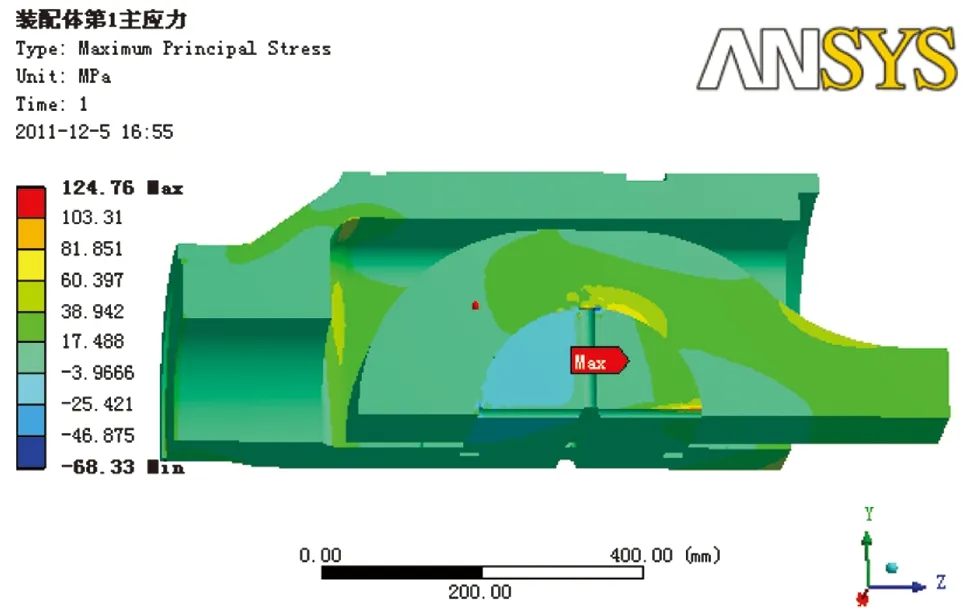

(2)应力计算结果

压力体组件及活塞杆受力情况详见图9、10。

图9 装配体等效应力云图

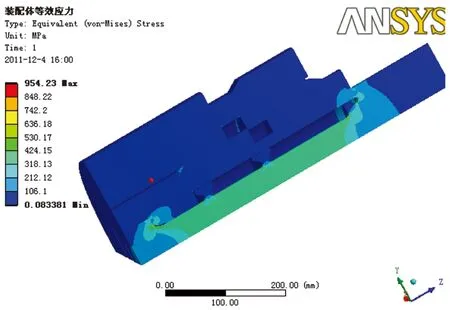

图10 塞杆第一主应力云图

2.7.2 活塞杆受拉应力计算结果,如图11、12

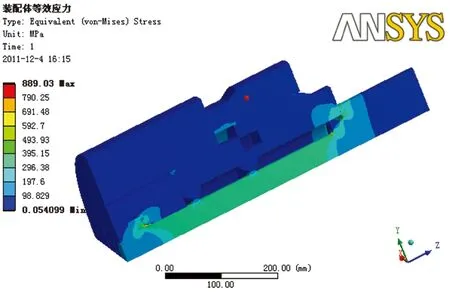

图11 装配体等效应力云图

图12 塞杆第一主应力云图

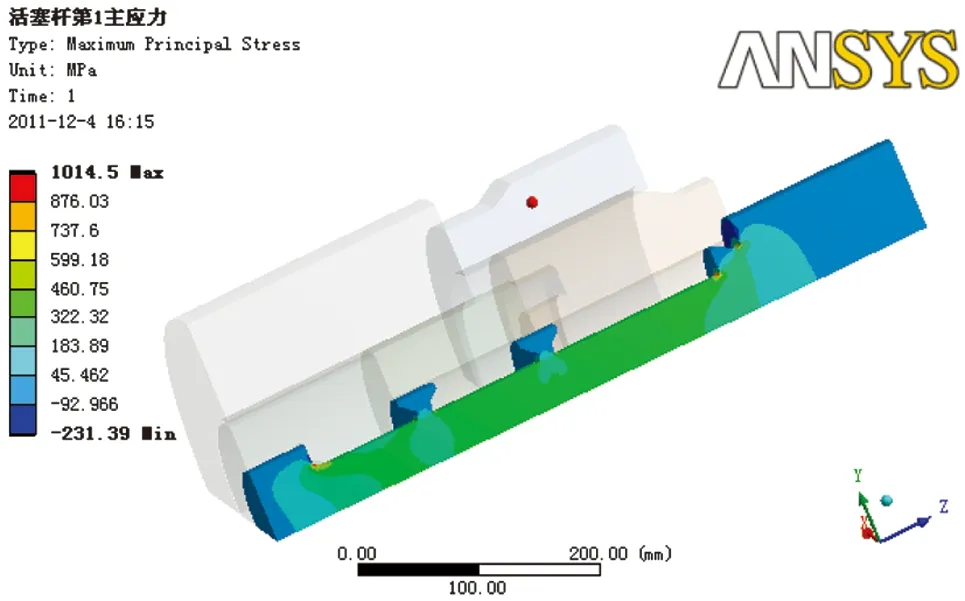

2.7.3 活塞杆受压拉应力计算结果,如图13、14

图13 装配体等效应力云图

图14 活塞杆第一主应力云图

由以上受力结果云图可知,活塞杆在各状态下的平均应力小于材料屈服极限。十字头体和活塞杆前端,中部的接触处以及力传递路程中的 止推环、十字头体、紧固螺母、压力体等部件,不论在拉伸还是在压缩工况下,沿十字头轴线方向X方向的应力均表现为负值,即处于压缩状态。同时也说明该活塞杆在整个工作过程中受制于预紧力,始终处于拉伸状态。

3 十字头温升计算

十字头组件与机身滑道的间隙需满足压缩机正常运行时在摩擦副之间形成稳定油膜。当十字头组件与机身滑道所属组件温升不同步的情况下,十字头组件受润滑油供油温度影响 快速达到40 ℃时,滑道所属组件受环境温度影响仍处于较低温度甚至接近环境温度,此时启动压缩机只考虑正常摩擦热对间隙值的影响已不能满足实际运行需求,还须考虑因十字头热膨胀对间隙值的影响。通过计算十字头在一定温升下的变形情况,从而为设计十字头与机身滑道间隙值提供理论依据。

3.1 实体建模

以十字头体本身为研究对象,在三维绘图软件solidworks中进行实体建模,建模过程中简化不影响计算结果的零件细小尺寸,以便减少计算资源。

3.2 单元类型及网格划分

选用六面体实体网格进行划分,并对网格大小进行控制。十字头体件网格划分如图15所示,共有177442个节点、116687个单元。

3.3 温升变形计算

这里我们只考虑温度变化对十字头体变形的影响。对十字头体施加40 ℃的+温升,观察十字头体在此温升下的变形情况。考虑十字头体与机身的间隙值计算为设计中的关键环节,所以我们只看竖直方向的变形。

由图16可以看出:十字头体竖直方向最大变形在十字头体上下两侧,最大变形量为0.157 mm,总膨胀量为0.32 mm。

图16 十字头温升计算结果

4 结论

从以上结果云图,分析得到:

(1)十字头体材料为ZG270-500,材料的屈服极限为270 MPa,由十字头体(销)应力云图可知,各截面平均应力均低于80 MPa,屈服安全系数高于2.8,因此十字头体强度满足设计要求。

(2)十字头体销座过渡圆角处,在拉、压两种工况下呈现应力集中现象,从应力分布图得出十字头销最大主应力σ1=95.09 MPa,出现在中间部分的油孔边,满足强度设计规范要求。

(3)十字头体和活塞杆前端,中部的接触处以及力传递路程中的 止推环、十字头体、紧固螺母、压力体等部件,不论在拉伸还是在压缩工况下,沿十字头轴线方向X方向的应力均表现为负值,即处于压缩状态。同时也说明该活塞杆在整个工作过程中受制于预紧力,始终处于拉伸状态。

(4)活塞杆在各状态下的应力小于材料屈服极限,满足强度设计要求。

(5)由于十字头与机身滑道间隙值是压缩机设计过程中的重要参数,这里计算十字头温升变形结果可为间隙值的确定提供理论依据。