超高压隔膜压缩机热力工作过程与动力性能研究

2023-09-13杨侨明王高峰赵兆瑞

杨侨明,王高峰,赵兆瑞

(1.广东佛燃科技有限公司,广东 佛山 528244;2.上海理工大学,上海 200093)

1 引言

在碳中和目标下啊,煤炭、石油等传统化石能源的消费比重正在持续下降,非化石能源的消费比重将会持续增长。氢能作为一种高热值、多来源、可持续的二次清洁能源,作为“零碳”能源具有不俗的减碳能力,据国际氢能委员会预测,2050年氢能的规模化应用可减排6×109t CO2,为目标减排量的20%。是构建以可再生能源为主体的多元能源结构的重要载体,其制取、安全致密储输和高效利用技术已成为世界能源技术变革的重要方向[1]。

氢燃料电池产业能够使氢能源用于交通运输,代替传统的燃油车,实现零碳和零颗粒排放[2]。而在氢燃料电池车发展过程中,必须要建设大量的加氢站作为保障性基础设施。其中氢气压缩机能够高效、安全的将氢气进行增压处理,是加氢站的核心设备,同时也是加氢站产生故障的主要因素之一[3]。因此实现高效、高压、大排量的可靠氢气增压是氢能技术发展的重中之重。

然而,截至2021年年底,我国已建成加氢站255座,氢燃料电池汽车保有量约9315辆,从数量和分布上都难以满足碳中和需求。究其原因,不仅由于氢燃料电池中的高压储存问题,更由于对高压氢燃料的供给难度问题,使得加氢站的设计加工工作步履缓慢,而其中氢气压缩机作为核心部件,难度较大。隔膜式压缩机主要依靠活塞挤压液压油,从而由液压油带动金属膜片,最终依靠金属膜片完成对氢气的压缩。由于膜腔中压缩介质不与润滑油接触,且膜片密封性能好[4],所以隔膜式压缩机适合压缩高纯氢气且气体无泄漏,是加氢站建设的首选机型。在本文中,对隔膜式压缩机的核心动力性能,以及运转过程中的动力性能进行分析计算,并预测其应用于加氢站工况下的性能优化方法,旨在为未来氢燃料电池汽车的开发应用奠定基础。

2 系统分析与计算方法

在常规加氢站中,分为站外制氢加氢站和站内制氢加氢站两种,分别通过自身设备产氢储氢供氢,或通过氢气运输管路或载具运氢加氢。而无论哪种设备中,均需要通过氢气压缩机,提供35 MPa以上的供气压力,其中区别主要在于运输或产氢侧压力的不同。因此,所选设备需要在较大的吸气压力变化范围内,保证高压氢气的供给,这非常适合隔膜式压缩机的应用。

因此,在计算过程中,我们选择45 MPa作为排气压力,吸气压力在5~20 MPa内变化。选择一款容积流量为6.87 m3/h的隔膜压缩机组进行预测分析,电动机直接驱动,并调用Nist Refprop 9.1进行氢气热物性计算。

2.1 热力计算

在热力计算中,主要基于所提供的工作状态参数与氢气热力学参数,基于多方压缩过程,计算在不同实际过程中,隔膜压缩机的输气量、功耗、效率、排气温度等参数,为后续动力计算提供基础。

隔膜压缩机的压缩比由方程(1)确定。

(1)

式中ε——压缩比

p——压力,MPa

下标d和s分别表示排放和吸入

图1 加氢站设备流程图

通过方程(2)初步计算氢气的排气温度。

(2)

式中T——温度,K

κ——绝热压缩过程指数

体积系数λV和流量系数λd分别由方程(3)和(4)确定。

(3)

λd=λVλPλTλl

(4)

式中α——相对余隙容积

m——膨胀过程指数

λP——压力系数

λT——温度系数

λl——泄漏系数

进气条件下标准工况的排气量可以通过公式(5)求得

(5)

其中下标0表示标准工况。

基于排气量和排气系数,通过公式(6)求得行程容积

(6)

对于单作用缸,气缸直径通过公式(7)求得

(7)

式中s——气缸行程,m

n——压缩机转速,r/min

i——同级气缸数

指示功率可以通过公式(8)求得

(8)

Z1,Z2——公称吸、排气状态下气体压缩性系数

轴功率通过公式(9)求得

(9)

式中ηm——压缩机机械功率,%

2.2 动力计算

在动力计算中,主要基于热力计算过程得到的压力、功耗等参数,结合隔膜压缩机运动过程,分析系统在不同转角、不同工况下的动力与转矩随时间变化关系,最终为电机与压缩机稳定性分析提供基础。

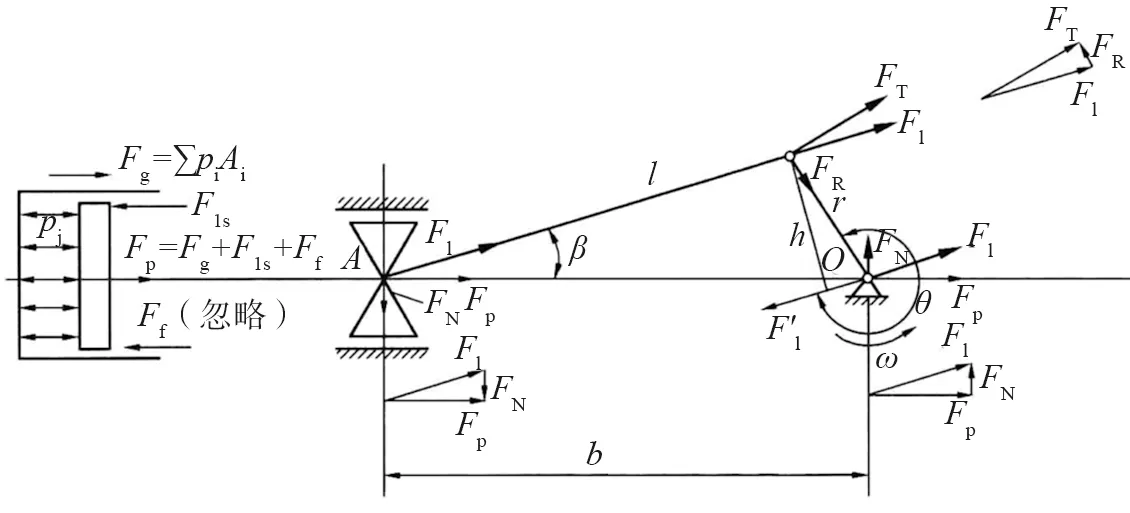

图2表示曲柄连杆机构的几何关系。规定曲柄转角θ的起始位置为外止点位置,即外止点时θ=0,任意转角θ时活塞的位移为x,速度为v,加速度为a,由此可得活塞的运动关系为

图2 曲柄连杆机构动力矢量图

(10)

(11)

a=rw2(cosθ+λcos2θ)

(12)

式中r——曲柄半径,m

l——连杆长度,m

λ——曲柄半径与连杆长度之比

w——曲轴旋转的角速度,rad/s

当压缩机正常运转时,主要有以下3种作用力:一是由气体压力产生的气体力;二是曲柄连杆运动时的惯性力;三是相对运动表面的摩擦力。

气体力:规定使活塞杆受拉的气体力为正,使活塞杆受拉的气体力为负。

Fg=∑piApi

(13)

惯性力:惯性力包括往复惯性力和旋转惯性力,其大小取决于运动零件的质量和加速度。根据式(12),可以求得往复惯性力的计算公式为

FIS=msw2r(cosθ+λcos2θ)

(14)

式中ms——往复运动部件的质量,kg

旋转惯性力的计算公式为

FIr=mrrw2

(15)

式中mr——不平衡旋转质量,kg

摩擦力:摩擦力包括往复摩擦力和旋转摩擦力,其大小取决于正压力和摩擦系数,并且随着转角变化。其数值较气体力和惯性力要小得多,因此

可以视为定值。通常往复摩擦力占总摩擦功耗的60%~70%,旋转摩擦力占总摩擦功耗的40%~30%。其计算公式如下

(16)

(17)

其中Ni——相应的指示功率,W

S——活塞行程,m

作用在曲柄销上的连杆力Fl可分解为垂直于曲柄方向的切向力FT及沿曲柄方向的法向力FR,其计算公式分别为

FT=Flsin(θ+β)

(18)

FR=Flcos(θ+β)

(19)

3 结果分析

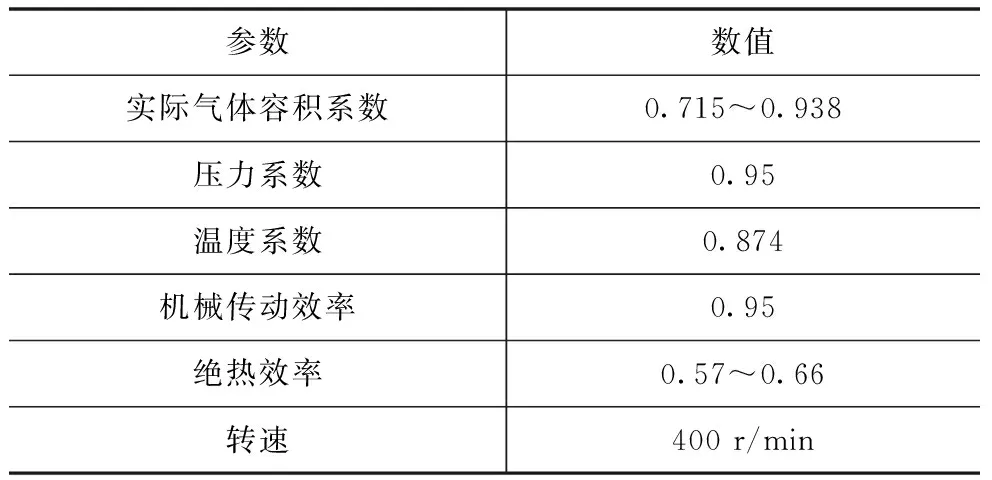

基于上述模型,在实际过程中,部分结构与计算参数选择如表1所示。

表1 隔膜压缩机参数

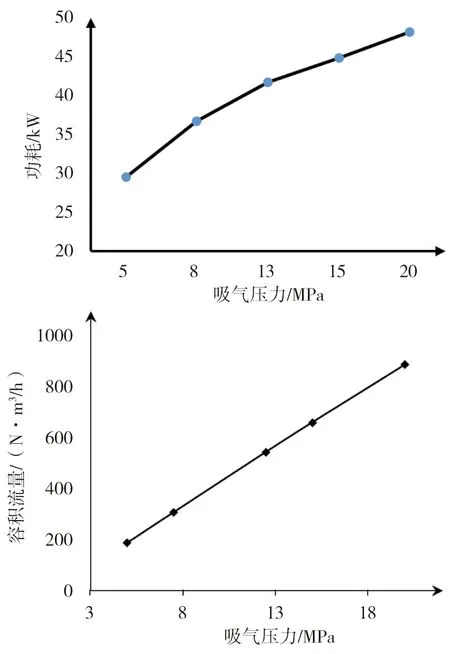

由图3所示可以看出,隔膜压缩机功耗随进气压力的升高而不断升高,但在低压力部分升速较快,而在高压力区升高较慢。然而,在吸气压力升高的过程中,单位功耗是下降的,主要由于压比与压差的降低。但对比容量变化可以看出,在高吸气压力工况下,容积流量大幅上升,这主要是由于吸气密度上升导致的。而另一方面,随着压比的增加,余隙容积引起容积系数下降,也同样影响到了系统的性能。

图3 功耗与输气量随进气压力的变化

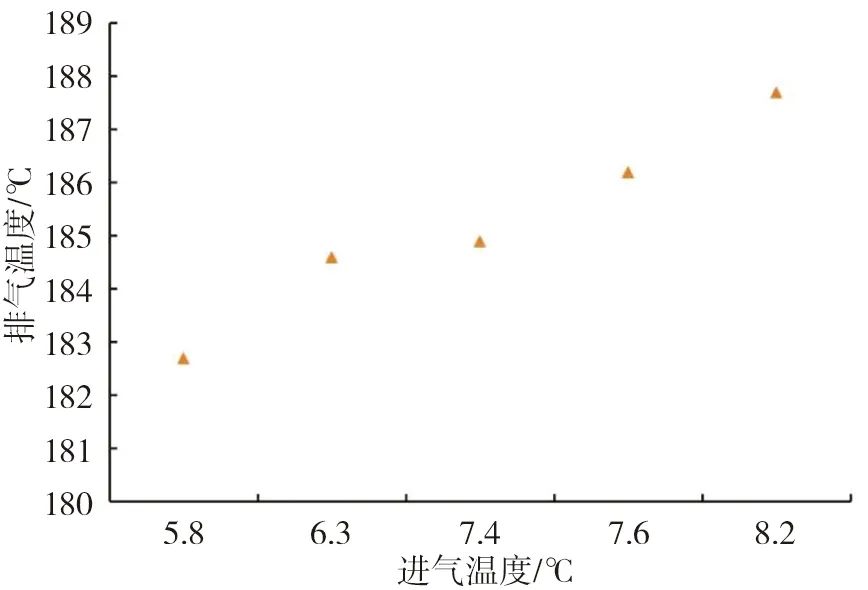

图4示出了进气压力为10 MPa,排气压力42 MPa时,排气温度随压缩机进气温度的变化趋势。可以看出,排气温度都随进气温度的增大而增大,这是因为在压比一定的情况下,压缩机对气体的输入功是相同的,气体获得热量相等,因此随进气温度升高,排气温度是增加的。在进气温度差别不大的情况下,压比较大的工况,气体受到的压缩功较大,获得热量较多,因此排气温度更高。

图4 排气温度随进气温度变化曲线

图5可以看出,随吸气压力的升高,隔膜压缩机行程容积利用率有一定程度的提高。在吸气压力从5 MPa升高至20 MPa的过程中,行程容积利用率由70%逐步升高至76%,且在低压力区的升高幅度更大。这主要由于压比对行程影响所导致,且在余隙容积控制与容积系数影响方面有更重要的作用。

图5 行程容积利用率随吸气压力的变化

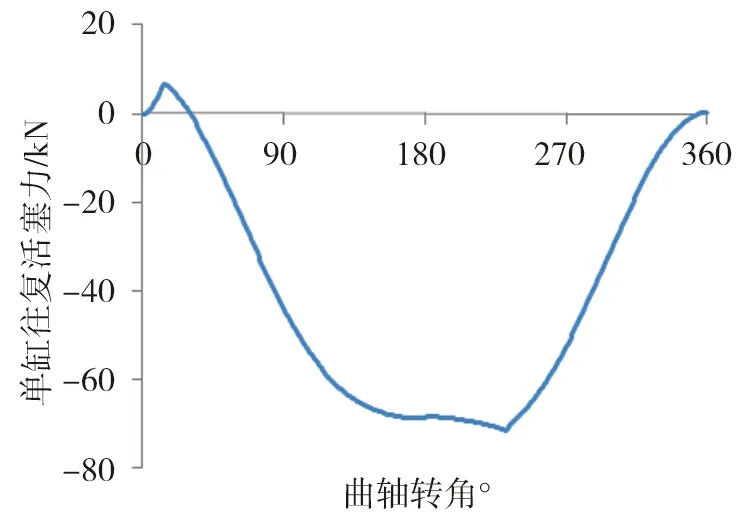

图6可看出,单缸活塞力有0~70 kN变化,并在180°转角处达到最大值并稳定。活塞力在吸气瞬间有部分反向,而在压缩和吸气过程中大幅降低至0左右。整体来说,活塞力不平衡性较强,最好有对置配置,以保证电机的稳定运行。

图6 活塞力随转角变化趋势

4 结论

本文对隔膜压缩机进行动力学与热力学分析,不仅对不同工况下的压缩机运行特性、输气量、功耗、排气温度等进行分析,且研究了不同转角位置的活塞力大小,并得出以下结论

(1)输气量随吸气压力的上升而快速上升,而功耗上升速度较慢,且在低压力区尤其明显,主要由于吸气比容变化导致

(2)排气温度随吸气压力变化,有4~5 ℃的升高,主要受压比的影响

(3)活塞力变化强烈,且有反向力作用,由0~70 kN变化,适合有对置配置平衡活塞力。