超高压隔膜压缩机随动阀工作特性研究

2023-09-13葛云昊李松元孔荣宗

葛云昊,李 云,钟 涌,刘 杰,李松元,孔荣宗

(1.西安交通大学化学工程与技术学院,陕西 西安 710049;2.中国空气动力研究与发展中心超高速所,四川 绵阳 621000;3.丰电金凯威(苏州)压缩机有限公司,江苏 苏州 215514)

1 引言

近年来,中国氢能产业发展迅速[1]。隔膜压缩机具备高压比、密封性好的特点,目前被广泛应用于氢气增压[2]。在超高压隔膜压缩机工作过程中,液压腔内的高压液压油容易泄漏,且由于压缩热的影响,需要及时通过补油、排油进行更换和补充。隔膜压缩机常设置溢流阀,可在压缩机排气阶段动作,将液压腔内多余活塞行程容积的液压油排出,保证膜片不承受过高的压力,造成破坏[3]。但传统溢流阀的开启压力在开机前一旦调整好,运行中不能随意改变,还会使压缩机整机运行功耗增加[4]。

本文所研究的250MPa超高压隔膜压缩机采用了新型溢流阀,其采用膜片作为控制液压油排放的启闭元件,启闭控制由膜片两侧气压与油压决定,可以实现排油压力随排气压力自动变化,也被称为随动阀[5]。目前用于250 MPa隔膜压缩机的随动阀由于工作压力达到280 MPa,由于实验困难且液压油具有可压缩性,难以通过理论获得阀内液压油的流动特性,故多采用工程经验进行设计,缺乏普适性。

本文考虑液压油可压缩,基于计算流体力学研究超高压随动阀中液压油的流动过程,获得阀内的流场与压力场分布,获得随动阀的流量特性,为开发高可靠性超高压随动阀提供理论基础。

2 超高压随动阀结构与工作原理

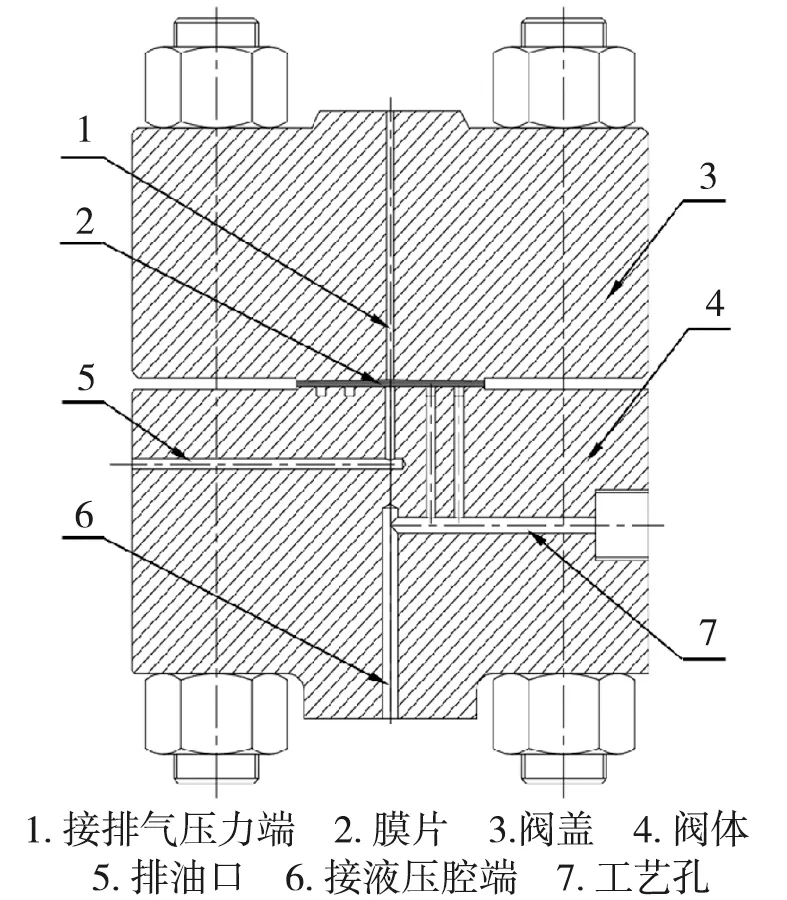

图1为超高压随动阀的结构。膜片一侧接排气管道,另一侧接液压腔的排油接管。当隔膜压缩机进入排气阶段,活塞向上止点运动,推动液压腔内的油压大于排气压力,所形成的压差使膜片变形并排油。当排气阶段结束时,液压腔内的油压低于气压,随动阀膜片闭合。

图1 超高压随动阀结构示意图

3 超高压随动阀流场数值模拟

由于随动阀内的流动问题复杂,理论求解难以获得流场内部压力与速度的分布规律。因此采用计算流体力学方法进行流场模拟。模拟计算流程如图2。

图2 超高压随动阀内流场数值模拟流程

3.1 随动阀数学建模的基本假设

(1)压缩机经过一段时间的稳定运行,液压腔内的液压油温度恒定;(2)随动阀排油阶段内,排气管道内的排气压力为定值;(3)液压油为牛顿流体且粘度为常数,不考虑液压油粘粘性引起的流动换热;(4)随动阀的膜片边缘通过密封环与阀座经螺栓压紧,将膜片看作周边固支的薄平板;(5)膜片开启高度0.5 mm,相对较小因此忽略膜片打开的时间,认为流过超高压随动阀的流动属于稳态流动。

3.2 随动阀流场分析网格划分

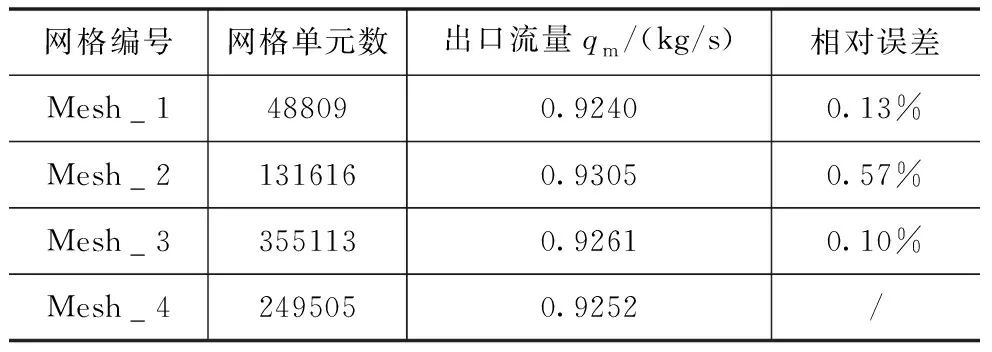

图3抽取了液压油流动过程中的部分流道作为流场模拟的有效流体域,并采用六面体网格对模型进行网格划分。图3中①②③分别展示了环状油槽与上方连通域、出口流道以及入口流道的网格放大图。网格无关性验证以排油压力作为入口边界条件,出口的排油流量作为网格无关性验证的依据,结果如表1所示。取25万网格数,与其它测试网格的出口流量相对误差均小于1%。最终采用具有代表性的Mesh_4网格作为仿真的计算网格。

图3 超高压随动阀模型及网格划分

表1 网格无关性验证

3.3 基本控制方程

因为不考虑液压油在随动阀流道内的流动换热,只需考虑流动的质量守恒方程与动量守恒方程。应用于超高压随动阀的控制方程形式为,

(1)质量守恒方程:

(1)

式中ρ——液压油密度

x、y、z——分别为三方向坐标,如图3

u、v、w——为三方向上的速度分量

(2)动量守恒方程:

(2)

式中μ——液压油动力粘度

g——重力加速度

3.4 边界条件与流体设置

超高压随动阀的流动进口油压设置280 MPa。随动阀下游的排油管道与曲轴箱相连,管道内压力设置为4 MPa。

超高压下,液压油需要考虑可压缩性,设定液压油工作温度为45 ℃,液压油弹性模量取2.14 GPa,比热容取2014.78 J/(kg·K),动力粘度取0.052 kg/(m·s)。

鉴于液压油粘性较高,其与壁面之间的相互作用远大于液压油内聚的相互作用,故设置壁面边界条件为无滑移边界条件。

对超高压随动阀模型采用二阶迎风格式的离散方程,并通过有限体积法求解,其计算效率高,对计算网格的细密程度依赖性小,迭代方程更易于趋向收敛。由于超高压随动阀内的液压油流动为湍流流动,故本文采用k-ε湍流模型,计算使用SIMPLE算法。

4 模拟结果与分析

4.1 超高压随动阀液压油压力与速度与变化

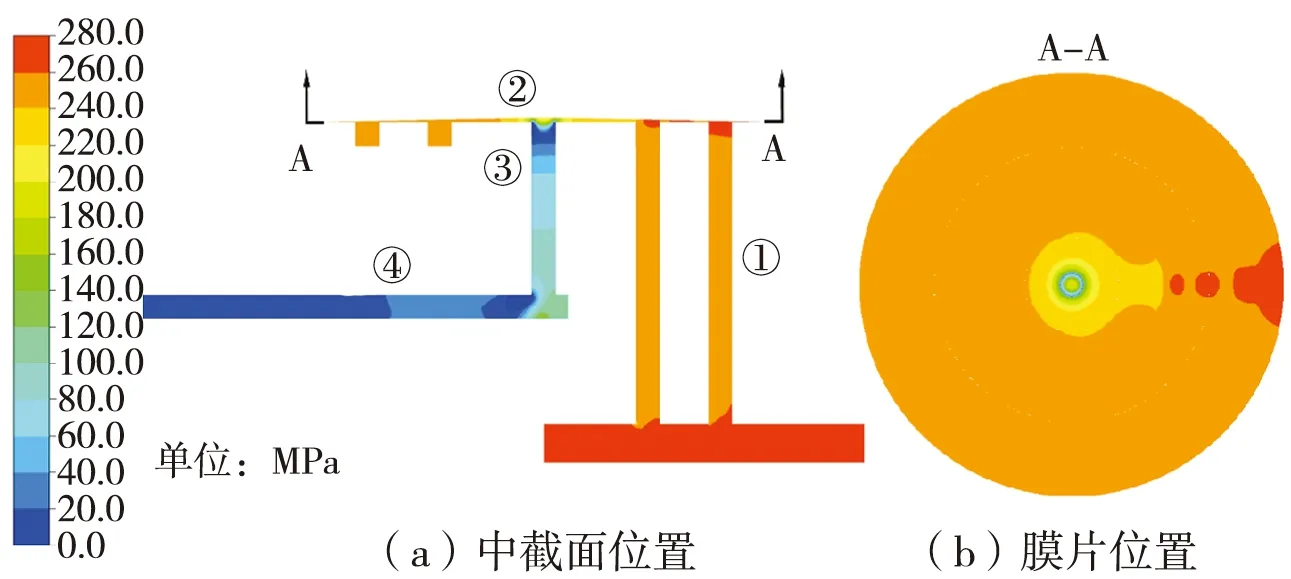

排油压力280M Pa时,超高压随动阀的压力分布如图4所示。在排油入口至环槽的①段区域,随动阀内油压在280 MPa至250 MPa。液压油流经入口流道,进入环槽区域,截面流通面积增大,使环槽内液压油压力相对平均,但靠近入口流道区域,即②段流域右侧的压力更高。由于在③段处,液压油在阀体孔道内有一段高速流域,在此处压力降较高,从220 MPa降至100 MPa。在③段与④段之间的折弯处,压力从120 MPa变化到40 MPa。最终,到达随动阀阀体排油出口处的液压油压力不足 20 MPa。

图4 超高压随动阀流场压力分布规律

超高压随动阀的相应的速度分布如图5所示。在液压油流动过程中,由于流体粘性的影响,近壁面处液压油的流速较低,而在流道的中心区域(流动的主流区域)处流速相对较高。在排油入口至环槽的①段区域,受液压腔内280MPa高压力的推动,液压油流速能够达到120 m/s。在②段处,膜片打开高度0.5 mm的流动区域内,液压油平均流速在70~80 m/s。相比由环槽的其它区域而来的超高压液压油,从排油入口侧而来的液压油明显有着更高的流速。液压油流经随动阀的③段区域,阀体内的孔道窄至直径3 mm,阀隙流通面积减小,油的流速达到最高。经过一个折弯,④处出口孔道的液压油平均流速有所降低。

图5 超高压随动阀流场速度分布

图6 超高压随动阀压力-流量特性曲线

通过分析可知,膜片开启时,高压液压油在阀隙处压降不仅高,而且作用于膜片的压力并不均匀。另一方面,在阀隙处液压油的高流速对膜片会有较大的冲击力,容易导致膜片在靠近排油入口这一端的失效。

4.2 超高压随动阀压力-流量变化

超高压随动阀的流量特性受多种复杂因素相互作用的影响。通过分析其工作原理,排油压力、液压油流体特性和阀门开度是影响阀门流量特性最主要的因素。

曲线①为随动阀全开时的压力—流量特性曲线。可以看出,随动阀的出口流量随排油压力增大而增大。且该曲线具备极强的非线性,排油压力越高,非线性越强。压力越低,随动阀排出的流量较少。压力低于100 MPa时,随着压力的增加,随动阀流出的流量增加缓慢,而高于100 MPa时,随着压力的增加,排出流量增加较多。

曲线②为不考虑可压缩性得到的压力—流量曲线。由于可压缩性的影响,液压油在280 MPa时,其体积减少约10%,会导致流过随动阀的流量减少。因此考虑压缩性后,超高压随动阀的液压油排放流量将降低。

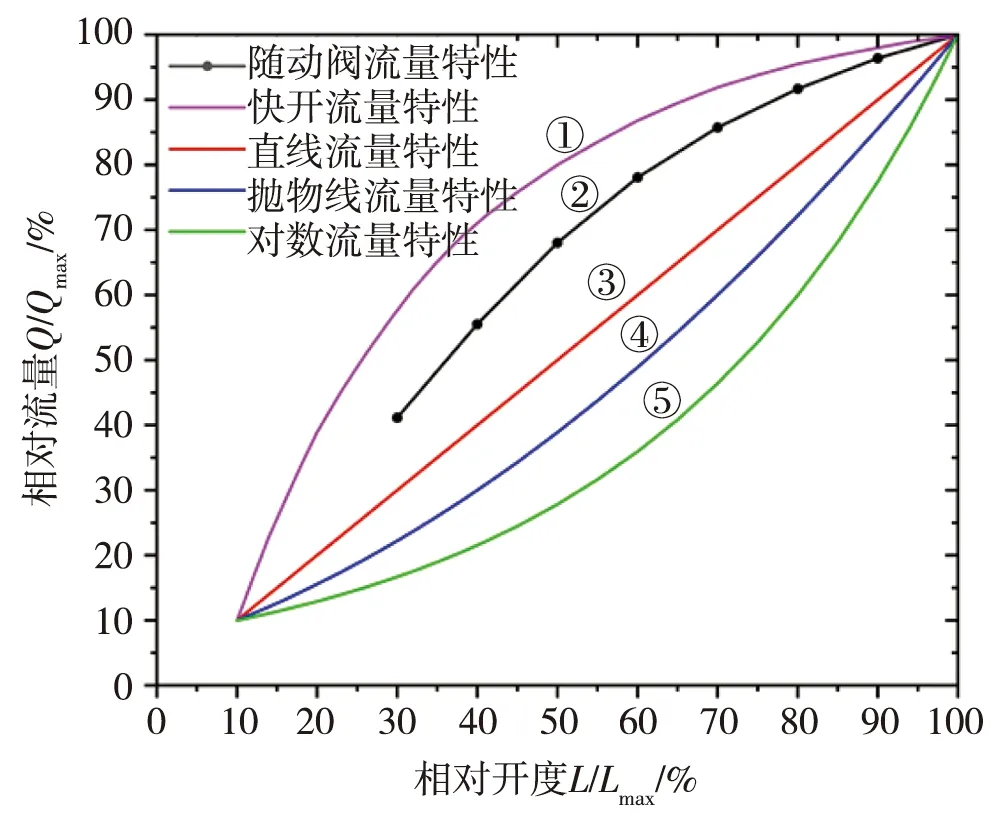

4.3 超高压随动阀流量特性

超高压随动阀的流量特性是指流体介质液压油流过阀门的相对流量与膜片开启高度之间的关系。选取排油压力在54 MPa、108 MPa与280 MPa,将不同开启高度下的数值模拟所获得的流量值作为计算相对流量的原始数据。相对流量与膜片开启高度之间的关系为

(3)

式中Q——某开度下的流量

Qmax——阀全开的最大流量

L——某一开度下阀片行程

Lmax——阀全开膜片的最大行程

图7中曲线②为超高压随动阀的流量特性,其它曲线为不同控制阀门的流量特性[6]。可以看出超高压随动阀的流量特性曲线介于典型快开流量特性与直线流量特性之间。因此,其与工业上所应用的,流量特性为快开型的平板型直动控制阀有相似之处[7],即它们阀片(膜片)的有效位移都很小,具备有快速启闭以及隔断流体流动的作用。

图7 超高压随动阀与其他控制阀门流量特性对比

快开流量特性的超高压随动阀也更加适合超高压隔膜压缩机。因为在排油压力与气体压力之差大于打开膜片需要的压差时,改变膜片开启高度会引起很大的流量变化。而当排油压力与气体压力之差小于膜片打开所需压差时,膜片能够迅速关闭,切断液压油的排出。

5 结论

采用计算流体力学方法,获得了超高压随动阀的流动特性与流量特性。通过对超高压随动阀内稳态流场展开研究,获得了随动阀内部流场的压力、速度分布规律,结论如下:

(1)随动阀内主要压降发生在阀隙流道处,膜片承受的压力并不均匀。

(2)超高压随动阀全开时的压力-流量特性曲线呈非线性,且排油压力升高,流量增加越多。考虑液压油的可压缩性,流过随动阀的出口流量会比不考虑可压缩性减少。

(3)超高压随动阀的相对流量与相对开度之间呈快开流量特性关系,这表明超高压随动阀具备有快速启闭以及隔断流体流动的作用。