地铁电动列车耗风量计算及测试的研究

2023-09-13郭志刚

冯 磊,郭志刚

(1.南京真空泵厂有限公司,江苏 南京 211161;2.南京中车浦镇海泰制动设备有限公司,江苏 南京 211800)

1 引言

某地铁1号线,是该城市的第一条轨道交通线路,同时也是最为繁忙、最重要的运输大动脉。此条线路全长近37 km,共设有28个车站。

在运行的早晚高峰期时段,列车经常会因总风管压力上升缓慢,导致空气压缩机产气超时,甚至因总风压力过低报警导致列车停运[1]。此现象的发生,是由于某时段列车整车设备耗风量远远大于空气压缩机的供气量,而造成空气压缩机供风超时导致总风管内压力过低报警。

本文将针对以上现象的发生,从整车设备的耗风量角度入手,通过理论计算来分析各耗风设备装置的耗风值,并通过列车实际工况的耗风量跟车测试,开展进一步的分析验证。

2 电动列车耗风量理论计算值[2]

2.1 电动列车各耗风设备净空气用量

通过对该型号电动列车整车耗风设备:制动缸、制动管、静态和动态空气弹簧、泄漏和开关门的耗气量进行了计算对比,其计算结果见图1。

图1 各耗风装置耗气量对比分析

通过对整车耗风量的计算分析,从图1可以看出:制动缸、空气弹簧为主要耗风量的部件,所占总耗风量的比例高达71%。

2.2 空气压缩机工作周期时间计算见表1

表1 空气压缩机工作周期时间计算

从表1可以看出空气压缩机的最大运转率为16.57%。

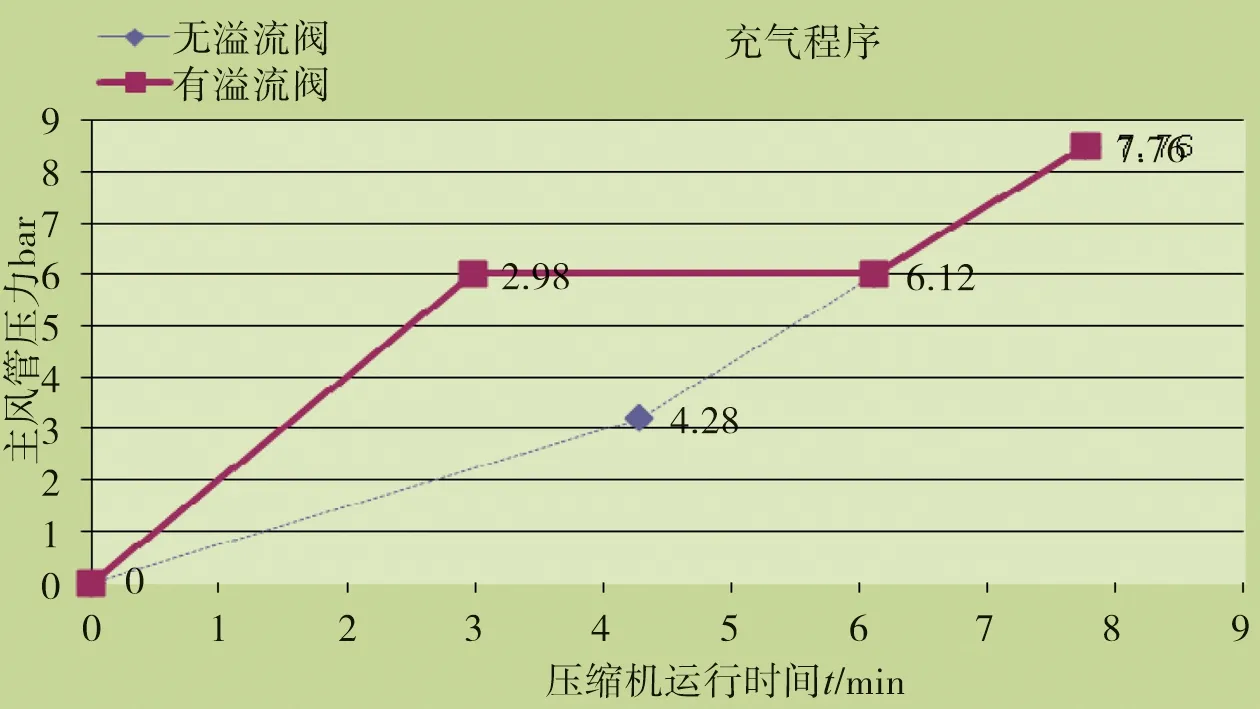

2.3 车辆各阶段充气程序见图2

图2 车辆各阶段充气时间

从图2车辆各阶段充气时间可以看出:

(1)从开始充气到溢流阀(开启压力为600 kPa)设定压力所需要的时间tCHARGE=2.98 min;

(2)从开始到溢流阀动作开始主风缸压力停止上升,再到主风管压力开始上升所需要时间t1=6.12 min;

(3)从开始到压缩机的最大操作压力tCHARGE1=7.76 min;

假定没有溢流阀是从开始到空载时的空气弹簧压力(最高)时的时间为t2=4.28 min。

3 试验验证

3.1 空气压缩机运转率测试试验

3.1.1 试验准备

对该型号电动列车(编号101、102、103)早高峰运行期间进行了空压机运转率的测试,通过观测司机控制室操作台面的空压机运行状态和时间表,并做好相关站点和运行时间的记录。

3.1.2 试验结果

通过对该型号电动列车101、102和103车的跟车测试,测算出其空压机的运转率分别为15.4%、15.5%和15.86%。

3.2 常用制动耗风量测试试验

3.2.1 试验准备

在列车的总风管测试口处,安装一测试接头,通过气动软管连接压力传感器,将采用数据采集系统采集总分管在列车运行过程中的压力变化值。

3.2.2 试验结果

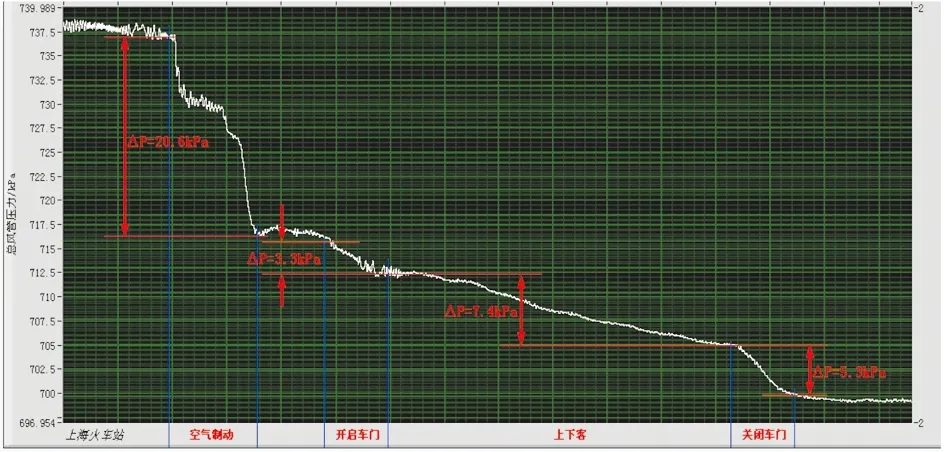

图3测试结果显示了总风管路压力在不同的状态下的变化值。

图3 总风管在不同状态下压力变化值

空气制动:Δp=20.64 kPa;开启车门:Δp=3.3 kPa;关闭车门:Δp=5.3 kPa。

图4测试结果为空气压缩机单次充气时间和总分管压力变化值,采集了4次数据汇总见表2。

表2 实际运行工况空压机充气时间测试

3.3 试验结果分析

将从空压机运转率和常用制动耗风量2个角度,对耗风量的理论计算值和实际运行工况下的测试值进行对比分析。

空压机运转率对比分析

(1)理论计算空压机运转率最大值为16.57%;

(2)实际测试空压机运转率最大值为15.86%;

(3)常用制动耗风量对比分析;

(4)理论计算常用制动耗风量为Qt=278.17 L/min。

实际测试常用制动耗风量为:通过整车充气时间和总风压力变化值换算得出Qa=276 L/min。

对以上的空压机运转率和常用制动耗风量的对比分析,理论值和测试值比较接近,充分说明此理论计算值具有较高的参考价值。

4 结语

通过以上的理论计算和线车测试可以得知,整车耗风量所占比例最大的为常用制动和空气弹簧。针对某地铁1号线所发生的空压机充气时间超时、总分管压力上升缓慢的现象[3],可以从以下方面来缓解此现象的发生:

(1)空气弹簧溢流阀设定值的调整,原溢流阀的设定值为600 kPa,可以将设定值降低为500 kPa,以保证整车耗风量降低时使空压机及时启动供风。

(2)压力开关设定值的调整,原整车的压力开关设定值为750~850 kPa,可以将此设定值范围适当放宽,调整至700~900 kPa,通过提高空压机的运转率来保证总风压力下降时能及时得以恢复。