超大直径盾构小半径曲线掘进的管片结构受力分析

2023-09-12杨振兴

叶 挺,杨振兴

(1.宁波市轨道交通集团有限公司建设分公司,浙江 宁波 315000;2.盾构及掘进技术国家重点实验室,河南 郑州 450001)

0 引言

随着大型城市的路网不断加密,盾构法隧道穿越复杂的地质条件施工得到了愈加广泛的应用。其中,超大直径隧道穿越大埋深、小半径曲线掘进,对管片结构稳定性要求提出挑战。考虑超大直径盾构的复杂性以及日后发挥重要作用,减小盾构施工对管片变形的影响,对超大直径盾构施工有重要意义。

在盾构隧道施工过程中,三维数值模拟可以对管片结构受力情况进行分析,为管片配筋设计与接头优化提供支撑。盾构施工过程中,因其开挖掘进会对土体产生扰动,继而土体会产生沉降或隆起;在周围土压力作用下,衬砌结构会对周围土体产生反作用力[1]。针对超大直径管片结构特性研究,周济民等[2]、王士民等[3]选取狮子洋水下盾构隧道,对管片结构与管片拼装方式进行现场测试、三维数值计算和模型试验方法,总结了管片结构内力分布规律和不同拼装方式下管片结构的力学性能与破坏形态;袁大军等[4]、何川[5]等依托南京长江隧道,通过现场试验、数学模型、相似模型试验和三维有限元计算得出盾构掘进过程中土体位移、变化规律、扰动范围和修正Peek公式,探究管片在高水压下的力学行为特征、结构与周围土体的相互作用关系;在理论分析方面,朱合华等[6]围绕盾构衬砌管片的设计模型与压力荷载分布问题,提出了梁—弹接头不连续模型;李晓军等[7]通过上海沿江通道工程实例,研究盾构隧道横向等效刚度随埋深变化的规律。冉建西等[8]以新疆某引水项目为例,采用数值模拟和现场测试的方法,研究了中埋深膨胀岩中盾构管片结构的力学特性;李立权[9]以罗田水库-铁岗水库输水隧洞为例,采用二维数值程序研究分析了管片衬砌接缝的相互作用机理和设计参数。

本文以超大直径隧道工程为研究对象,通过有限元模拟研究了超大直径市政盾构隧道小半径曲线掘进管片结构的力学特性。本文的研究结果可为类似工程提供有益的指导,有助于提高隧道施工质量和设计水平。

1 工程概况

春风隧道西起滨河大道上步立交东侧与滨河大道相接,自西向东布线,自滨河路上步立交与红岭立交之间进入地下,线路全长5078m,盾构段长3603m。春风隧道工程周围环境极其复杂,重要建筑物众多,施工对环境扰动影响严格。

春风隧道工程衬砌结构的内径为13.9m,外径为15.2m,管片的厚度为650mm,环宽为2m,每环分成10块管片,即7块标准块B、2块邻接块L和1块封顶块F。管片采用通用楔形环,管片设计强度为C55,弹性模量为3.55×104MPa、抗压强度标准值为35.5MPa,主筋强度设计值为360MPa。衬砌环、纵缝均采用斜螺栓连接。每道环缝采用28根M30斜螺栓连接;每道纵缝采用2根M39斜螺栓连接,每环管片共设置20根M39环向螺栓。环向螺栓的机械性能等级为8.8级普通螺栓,纵向螺栓的机械性能等级为6.8级普通螺栓。

该隧道上覆土层主要有新近堆积人工填土(石、砂)、第四系残积黏性土,冲洪积砂土、黏性土,残、坡积黏性土。下伏基岩为燕山第四期(γ53(1))花岗岩和石炭系(C)变质砂岩,细粒结构。微风化岩粗粒花岗岩,单轴抗压强度为42~112MPa,属Ⅵ级坚石;微风化岩变质砂岩,单轴抗压强度为53~56.3MPa,属Ⅵ级坚石。盾构段隧道需穿越上软下硬以及软硬不均的复合地层。

2 管片受力计算

2.1 模型建立

小曲率半径盾构隧道段隧道开挖直径为15.8m,隧道轴线最小半径为750m,隧道埋深约为48m,考虑隧道开挖对地层的扰动以及主要研究对象,建立隧道模型大小为120m(长)×100m(宽)×100m(高)。隧道管片外径15.20m,管片内径为13.90m,管片环宽2.00m,管片厚度为650mm,注浆层厚度为300mm。推进油缸设置6分区(A—F),如图1所示,其中A—E组所在圆弧对应的圆心角均约为64.3°,F组所在圆弧对应的圆心角均约为38.6°,为了便于不同分组油缸压力的施加,特意的将每环管片按油缸分区分为6个分块。

图1 油缸布置示意图

隧道模型约束为上表面自由,侧面受水平约束,底面受竖向约束。将地层的土体当作理想的弹塑性材料,其破坏的屈服准采用库伦破坏准则;盾构管片及注浆层考虑为弹性体,采用实体单元模拟,采用壳单元模拟盾壳。

2.2 模拟工况

为了模拟小转弯隧道的真实施工过程,将开挖隧道分为周边岩土体、管片及注浆层,具体的模拟过程如下:

2.2.1推进油缸推力设置

推进油缸千斤顶均匀地分布在盾构机护盾四周,根据盾构实际,将推进油缸分为上(F组)、下(C组)、左(D和E组)、右(A和B组)四组,上、下两组千斤顶单个油缸推力相等,左、右两组则根据隧道转弯情况来确定。

考虑盾构施工过程中,盾尾与已安装管片重合长度约1.0~2.0倍管片宽度。其中,完成管片安装时重合部分为2.0倍管片宽度,完成一环开挖时重合长度约1.0倍管片宽度。为尽量贴合实际,按最不利工况进行计算,模拟过程中,在最新安装的一环管片施加推力,但不考虑盾壳与该2环管片的相互作用。

2.2.2注浆层设置

根据相关资料及工程经验,盾尾的注浆压力一般取为0.1~0.5MPa。考虑到盾构采用双液同步注浆,浆液具有早强性,考虑新安装环3环以外各环外侧注浆层均已达相同的强度,力学参数均取28天硬化强度。

2.2.3接触面

一个常用经验方法是将法向刚度kn和剪切刚度ks设置为最硬相邻区域的等效刚度的10倍,即:

(1)

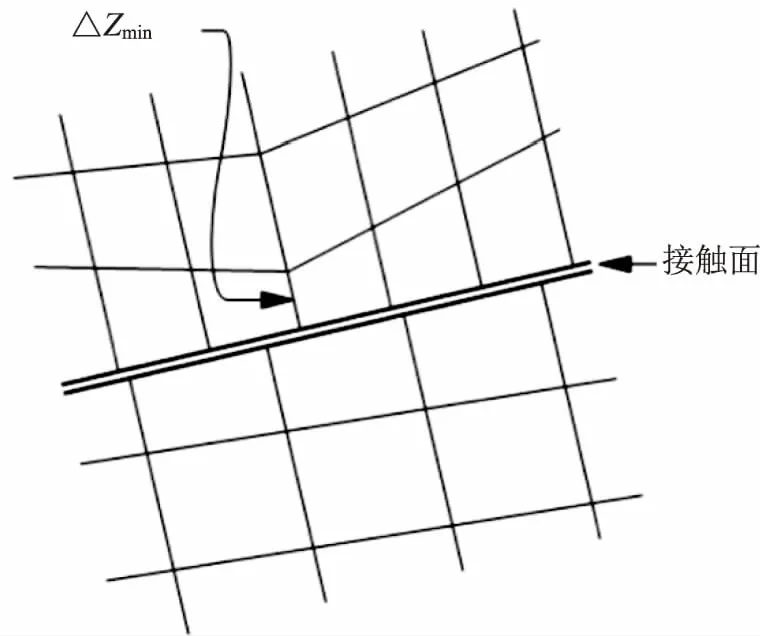

式中,K、G—最硬相邻区域的体积模量、剪切模量;zmin—接触面法向方向上连接区域上最小尺寸,如图2所示。

图2 接触面法向方向上最小尺寸示意图

对于模拟滑移和分离的情况,相对于刚度(kn和ks),接触面摩擦参数(如黏聚力、剪胀角、抗拉强度)的选取尤为重要。考虑到管片与周围地层之间在盾构推力的作用下会发生一定的相对运动,接触面摩擦参数最好以现场静载荷试验数进行取值。当无实测数据时:

(1)现场浇注的结构如灌注桩、水泥土桩、高喷插芯组合桩(JPP)、PCC桩等桩土界面比较粗糙,接触面上的摩擦特性较好,接触面上的c、φ值可以取与桩相邻土层的c、φ值的0.8倍左右,可以根据现场静载荷试验数据作适当调整。

(2)预制结构与土接触面上的c、φ值可以取与桩相邻土层的c、φ值的0.5倍左右。

根据上述关系列出了不同地层中接触面力学参数取值情况,见表1。

表1 接触面力学参数取值

本次计算只考虑管片与地层之间的接触面关系,在数值模型中仅考虑注浆层与地层之间的接触关系,并进行接触面相应力学参数的取值。考虑到注浆层与地层接触为现场浇筑,接触面上的c、φ值可以取与桩相邻土层的c、φ值的0.8倍。

2.2.4工况设置

春风隧道盾构小曲率半径掘进所穿越的地层主要为微风化板岩,其次为中风化板岩,小曲率半径掘进段埋深较大。因此,主要从地层岩性、总推力大小、左右分组推力差设置等方面开展数值计算工作。具体计算工况见表2,表中2A为盾构最大推力,其值为246300kN。

表2 计算工况

3 管片受力变形分析

小曲线盾构隧道段已安装管片受地层水土压力、管片自重、推进反力等共同作用,其受力状态极为复杂。依次对管片结构施加不同反推力,分析不同推进反力作用下管片结构受力状况。根据管片与盾构的间距,由近及远依次编号,令靠近推进油缸的第一环管片编号为1,其余依次为2、3、4、…。

3.1 微风化板岩地层中管片结构受力结果及分析

3.1.1不同均布推力作用下管片主要受影响区域

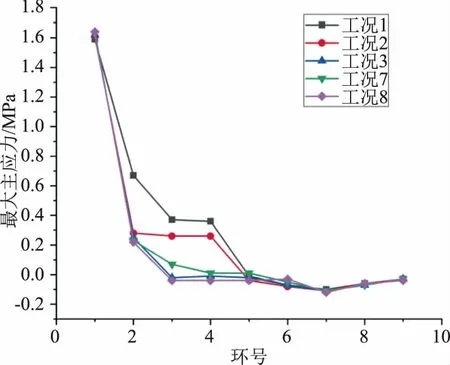

主要受影响区域分别为工况1、2、3、7、8。

由图3可知,第1环管片最大主应力比较接近;第2—5环管片最大主应力发生分离现象,且随着总推力的增大,最大主应力逐渐减小;第5环之后各环最大主应力重新回复至较为接近状态;施加推力可以减小2—5环管片最大主应力。

图3 管片最大主应力变化规律

由图4可知,随着作用在管片上的总推力增大,第1—4环管片最小主应力变化较为明显。其中,第1环和第2环管片在不同推力作用下最小主应力分化最为显著,且作用推力越大,管片对应的最小主应力越小。

图4 管片最小主应力变化规律

由图5可知,在不同推力的作用下,管片相应产生了不同的变形增量,主要表现为推力越大管片最大变形增量越大。

图5 管片最大变形增量变化规律

3.1.2相同推力非均布条件下主要受影响区域

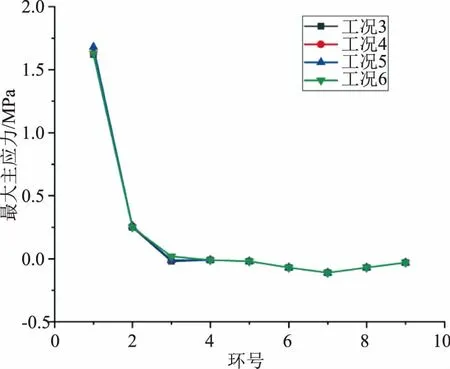

主要受影响区域分别为工况3、4、5、6。

图6—8为考虑盾构小曲线半径掘进过程中左右分组油缸存在推力差的情况下,考虑盾构管片在相同推力非均布作用下的特征:①总推力相同,左、右分组油缸存在推力差时,管片受最大主应力由第1环至第3环逐渐降低,随后保持相对稳定状态;在左、右分组油缸不同推力差作用下,各环管片最大主应力未出现明显分化现象;②第1环管片在左右分组油缸不同推力差的情况下存在明显分化现象,推力差越大,最小主应力越小;第2环及其以后各环管片受左、右分组油缸推力差影响不明显;③随着左、右分组油缸推力差的增大,管片最大变形增量相应增大。

图6 管片最大主应力变化规律

图7 管片最小主应力变化规律

图8 管片最大变形增量变化规律

盾构在小转弯半径掘进过程中,在左、右分组油缸推力差分别为5000、10000、15000kN时,从最大主应力方面来看,不同推力差对管片最大主应力的影响并无较大差别;从最小主应力方面来看,不同推力差对管片最小主应力的影响主要体现在第1环管片,推力差越大管片最小主应力越大;第2环及其后各环管片则受不同推力差影响并不明显。从最大变形增量方面来看,不同推力差作用下管片产生的最大变形增量均较小。

3.2 中风化板岩地层中管片结构受力结果及分析

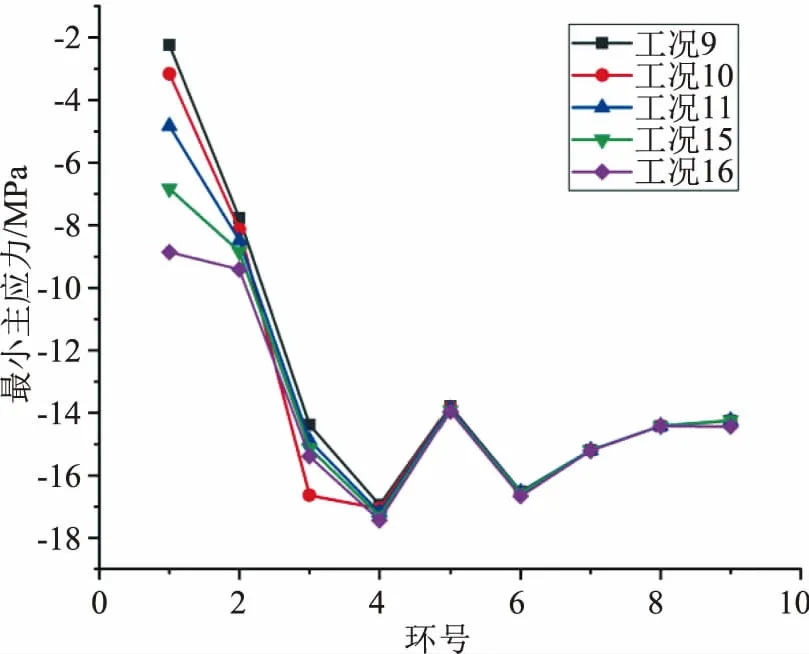

3.2.1不同均布推力作用下主要受影响区域

主要受影响区域分别为工况9、10、11、15、16。

由图9—11可知,在中风化板岩地层中,不同均布推力作用下管片结构呈现了与微风化板岩地层中相似的受影响特征,但同时也出现一些新的特征,具体表现为:①第1环和第2环最大主应力明显增大;②第3环管片及其后各环管片最小主应力增大明显;③各环管片最大变形增量也相应增大。

图9 管片最大主应力变化规律

图10 管片最小主应力变化规律

图11 管片最大变形增量变化规律

3.2.2相同推力非均布条件下主要受影响区域

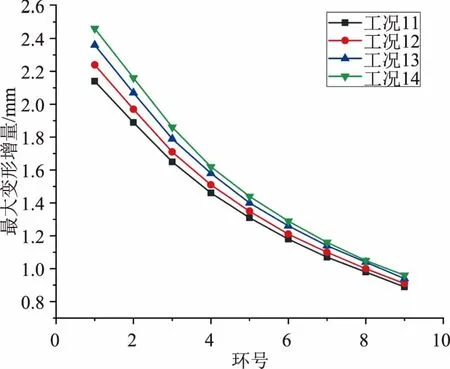

主要受影响区域分别为工况11、12、13、14。

由图12—14可以看出:在中风化板岩地层中,相同推力左、右分组油缸存在推力差的条件下,管片结构受力变形同样呈现了与微风化板岩地层中相似的受影响特征,所不同的是:①第1环和第2环最大主应力明显增大;②第3环管片及其后各环管片最小主应力增大明显;③各环管片最大变形增量也分别有所增大。

图12 管片最大主应力变化规律

图13 管片最小主应力变化规律

图14 管片最大变形增量变化规律

4 结论

(1)通过数值计算方法分析了中、微风化板岩中盾构小曲线掘进过程中管片结构受力特征,明确了相同推力作用下中风化板岩环境中管片结构受力、变形均较微风化板岩环境中大的情况。

(2)微风化板岩地层中的隧道结构,不同推力差主要对第1环管片产生较大的影响。但是,对于正在施工的盾构隧道,考虑盾尾内新安装管片处在悬挑状态以及同步注浆浆液存在硬化时间问题,第1—5环管片均存在最大主应力大于0的现象,其中以第1环和第2环管片表现最为明显,施加推力作用对减小第2环及其以后各环管片的最大主应力有益。

(3)施加足够大的推力有助于控制管片结构最大拉应力。考虑到盾构施工过程中盾构施加在管片上的推力是变化的,表现为:停机阶段小,正常掘进段大。考虑减少管片结构不利受力影响,应控制盾构掘进不同阶段最小总推力值。对比微风化和中风化板岩地层中盾构小曲线半径掘进过程中管片结构受力特征,微风化围岩可以很好的约束管片结构变形,进一步减小盾构小曲线掘进过程中对管片结构受力、变形的不利影响。