深部采区煤上山巷道锚网支护设计研究

2023-09-12孙乐乐卫豪杰

孙乐乐,卫豪杰,李 川

(1.淮河能源矿业(集团)有限责任公司煤业公司,安徽 淮南;2.安徽理工大学矿业工程学院,安徽 淮南)

1 工程概况

1.1 煤层情况

张集矿区位于谢桥向斜北翼,主要可采煤层有:1、6、8、11-2、13-1 煤层,次要可采煤层9 层。研究区域11-2 煤层,厚度为2.7 m~3.3 m,平均3 m,黑色,以块状、碎块状为主,局部呈粉末状,内生裂隙发育,中部赋存一层夹矸,以泥岩为主,厚0.3 m 左右,总体倾角3~8°,平均5°。

1.2 水文地质情况

11-2 煤层顶板砂岩裂隙水具有不均匀性,多以淋滴水为主,个别出水点最大出水量为20 m3/h。

1.3 巷道围岩赋存条件

巷道直接顶、底为砂质泥岩,灰~浅灰色,砂泥质结构,砂质含量不均。抗压强度26.08 Mpa,抗拉强度0.67 Mpa。根据地质资料,C 组煤采区11-2 煤顶板为Ⅲ类中等稳定岩层;底板为Ⅲ类中等稳定岩层。东三11-2 煤层采区回风上山适合锚索网支护。

2 支护参数理论设计

2.1 支护断面

根据淮南矿区支护经验和煤岩层倾角,回采巷道设计断面为近矩形[1-3]:净宽×净高=5.4 m×3.7 m。

2.2 顶板锚杆支护参数

2.2.1 顶板破碎带高度D

具体参数取值见表1,计算破碎带高度为0.8 m。

2.2.2 锚杆长度

具体参数见表1,将数值代入式(3)得锚杆长度为1.4m。参考现有支护状况和矿压观测情况[4],设计顶板,帮部锚杆长度选择大于1.4 m 即可,选用锚杆长度2.5 m,直径Φ20 mm,符合要求。

2.2.3 锚杆锚固力与锚固长度

2.2.3.1 锚杆锚固力

根据杆体承载力与锚固力等强度原则:

具体参数取值见表1,由式(4)计算结果可知:顶板,帮部单根锚杆锚固力至少为105.19 KN。

2.2.3.2 锚杆锚固长度

根据《淮南矿区锚杆支护技术管理规范》,锚杆采用Ф20 mm、L=2 500 mm。

公式(5)中参数的选取依据P =Ldπ p及作用力与反作用力。具体参数取值见表1,顶板,帮部实际锚固长度为700 mm>163.3 mm,满足需求。

2.2.4 支护密度及间排距

具体参数取值见表1,由式(6)得PS=0.33 根/m2,取顶板锚杆间距0.75 m,则排距为:

参考巷道现有支护状况,设计顶板,帮部锚杆间排距为750 mm×900 mm,满足要求。

2.2.5 锚杆托盘

选用M 形金属托盘[5],托盘强度要不低于165 KN。托盘用屈服强度大于235 Mpa 的钢材加工,厚度不小于8 mm,其中心孔直径24 mm。

故顶板,帮部锚杆支护参数如下:锚杆选材为:Φ20 mm、L=2 500 mm 左旋无纵筋等强螺纹钢锚杆,锚杆间排距为750 mm×900 mm,锚固力不得小于100 KN。

2.3 锚索支护参数

2.3.1 冒落拱高度计算

计算冒落拱高度0.79 m。

2.3.2 锚索长度

计算得锚索的长度2.29 m。选用6.3 m 满足要求。

2.3.3 锚索间排距的确定根据悬吊理论计算

由式(9)得Ps=0.48 根/m2,取顶板锚索间距1 m。则排距为=2.08m。锚索间排距取1 100 mm×900 mm,满足理论计算要求。

2.3.4 锚索布置方式

11-2 煤采区工作面回风上山采用锚梁网(索)进行支护[6],断面为矩形断面,尺寸为5 400 mm×3 700 mm。顶板,帮部锚杆均采用Ф20 mm×2 500 mm,间排距为750 mm×900 mm;锚索规格为Ф=22 mm×6 300 mm,间排距为1 100 mm×900 mm,3-3-0 布置。

3 支护方案优化

3.1 帮部支护方案优化

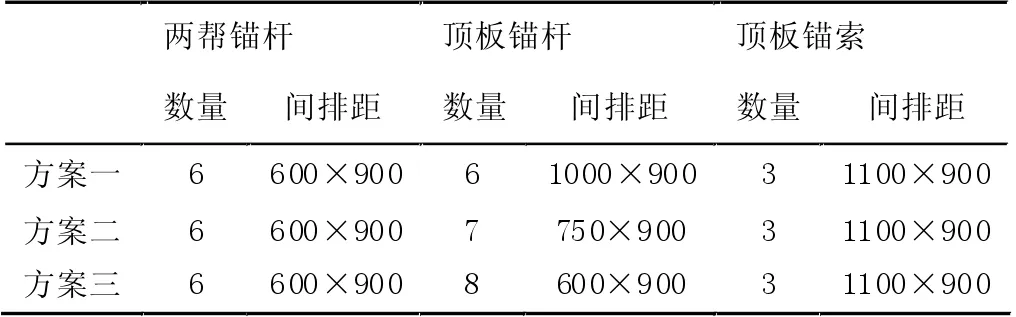

如表2 所示为具体的帮部支护方案优化。

表2 帮部支护方案优化

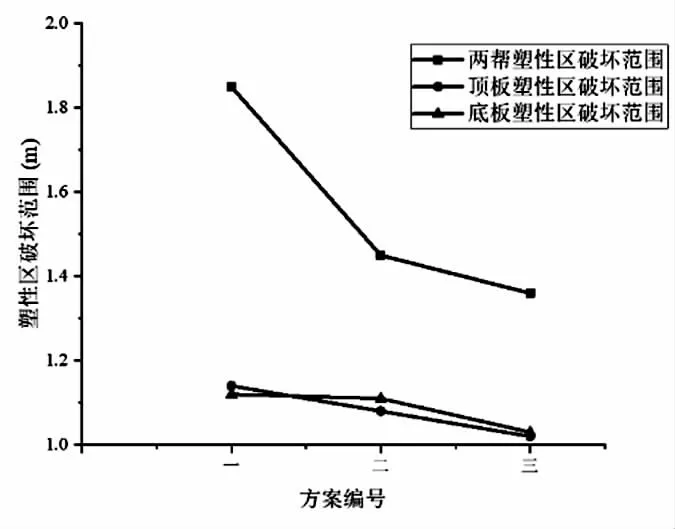

如图1 所示,选择方案一时,巷道围岩塑性破坏范围较大,两帮为1.85 m,顶板为1.14 m,底板为1.12 m;在方案二与方案三支护情况下,巷道围岩塑性破坏范围较小,两帮分别为1.45 m、1.36 m,顶板分别为1.08 m、1.02 m,底板分别为1.11 m、1.03 m,两者相差不大。综合考虑安全因素与经济效益,选定方案二作为巷道帮部支护方案。

图1 巷帮锚杆支护方案与巷道围岩变形量关系

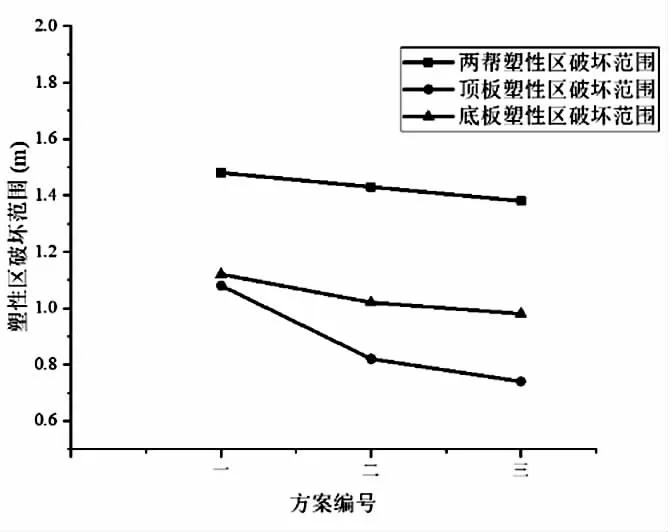

3.2 顶板支护方案优化

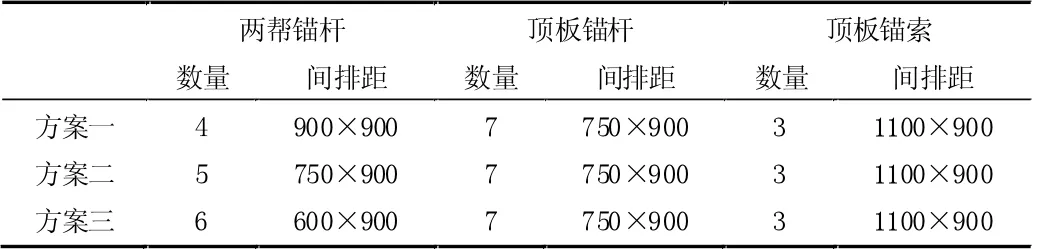

如图2 所示,选择方案一时,巷道围岩塑性破坏范围较大,两帮为1.48 m,顶板为1.08 m,底板为1.12 m;在方案二与方案三支护情况下,巷道围岩塑性破坏范围较小,两帮分别为1.43 m、1.38 m,顶板分别为0.82 m、0.74 m,底板分别为1.02 m、0.98 m,两者相差不大。综合考虑安全因素与经济效益,选定方案二作为巷道顶板支护方案。

图2 顶板支护方案与巷道围岩塑性区破坏范围关系

如表3 所示为具体的顶板支护方案优化。

表3 顶板支护方案优化

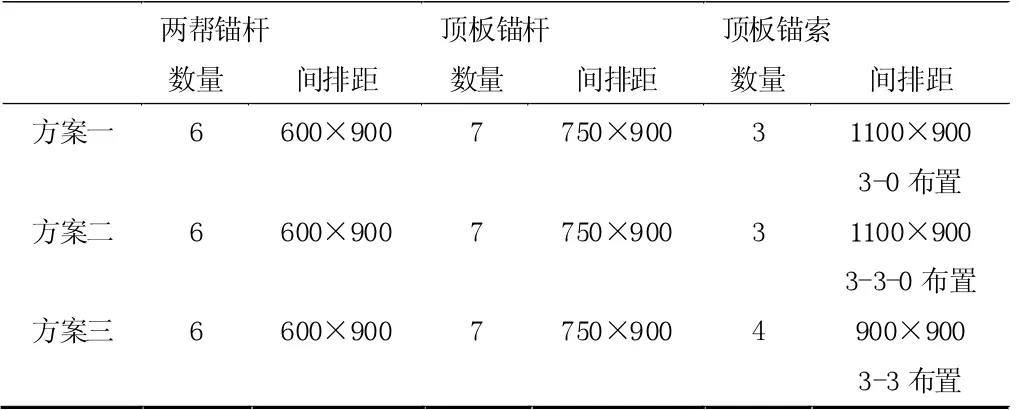

3.3 锚索支护方案优化

如表4 所示为具体的锚索支护方案优化。

表4 锚索支护方案优化

如图3 所示,选择方案一时,巷道围岩塑性破坏范围较大,两帮为1.48 m,顶板为0.8 m,底板为1.12 m;在方案二与方案三支护情况下,巷道围岩塑性破坏范围较小,两帮分别为1.14 m、1.11 m,顶板分别为0.6 m、0.53 m,底板分别为1.02 m、0.88 m;综合考虑选定方案二为巷道帮部支护方案。

图3 锚索支护方案与巷道围岩塑性区破坏范围关系

4 11-2 煤层回风上山锚杆索支护方案

4.1 顶板支护

顶板支护结构第一部分由锚杆和M5 钢带组成。每根M5 钢带上安装7 根锚杆,顶板锚杆规格:Φ20×2 500 mm,顶板钢带长度为4 800 mm。

第二部分由14#槽钢和锚索组成。顶板锚索采用“3-3-0”布置,均使用2 600 mm 长14#槽钢,锚索规格为:Φ22×6 300 mm。

第三部分是金属网,采用10#金属网。网应封闭顶帮岩煤体,相邻网搭接长度不得低于100 mm,连网扎扣间距不超过200 mm。

4.2 帮部支护

帮部支护结构第一部分由锚杆和M5 钢带组成。帮部钢带采用竖直布置,长度为2 500 mm,其上布置5 根锚杆;巷帮锚杆规格:Φ20×2 500 mm。

第二部分是10#金属网。帮部网至底角,网应封闭顶帮岩媒体,相邻网搭接长度不得低于100 mm,连网扎扣间距不超过200 mm。

5 实际应用效果

经现场实测,在运用该改进方案后,11-2 煤采区回风上山的支护效果与改良前效果相当,顶底板的围岩支护条件得到了改善,巷道顶底板及两帮移近量与锚杆(索)载荷逐渐上升并最终稳定。巷道围岩变形在可控范围内,初始支护设计方案能够满足安全支护需要,考虑本巷道用途及使用年限比较短,支护设计支护参数还可进行适当调整。

6 结论

(1)根据相关地质资料,C 组煤采区11-2 煤顶板为Ⅲ类中等稳定岩层;底板为Ⅲ类中等稳定岩层。东三11-2 煤层采区回风上山适合采用锚索网支护。

(2)基于计算的支护参数提出具体支护方案为:顶板采用M5 钢带上安装7 根锚杆加"3-3-0"布置锚索和10#金属网联合支护,帮部支护采用M5 钢带上布置5 根锚杆和10#金属网联合支护。

(3)经实测,优化后的支护方案满足巷道使用要求,适当减少锚杆用量的同时能达到支护要求,能大幅减短支护耗时,提升掘进速度,提高矿山的效益。