赤壁长江公路大桥4#墩主桥组合梁施工技术

2023-09-11安东航

安东航

(中铁大桥局集团第五工程有限公司,江西 332001)

1 工程概况

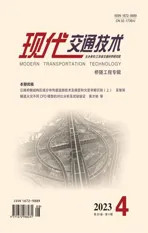

赤壁长江公路大桥主桥为半漂浮结构体系全钢混组合梁斜拉桥[1],桥跨布置为(90+240+720+240+90)m,全长1 380 m。赤壁长江公路大桥主桥桥式布置如图1 所示。该桥主塔墩为3#墩、4#墩,桥塔结构为H 形,空间索面,两岸各设置一个辅助墩和一个边墩,以720 m 主跨跨越长江,南辅助跨240 m 作为备用通航孔,进一步覆盖水域,其中主桥4#主塔墩位于水中,5#辅助墩及6#边墩位于长江漫滩区,高水位时淹没在水下,枯水期于滩地外露。

图1 赤壁长江公路大桥主桥桥式布置(单位:m)

全桥主梁顺桥向共分为121 个节段,3#墩、4#墩主梁以主桥跨中为分界线对称布置,各60 个梁段(梁段号自边跨向中跨依次为ZL1~ZL60),中跨一个合龙段(梁段号ZL61)。4#墩主梁桥面总宽为36.5 m,桥梁中心线处梁高为3.8 m,设置2%的双向横坡,标准节段主梁长12 m。标准节段主梁示意如图2 所示。

每个标准节段均由边箱梁、横梁、小纵梁和桥面板组成,边箱梁采用双边箱截面形式[2]。桥面板与钢梁通过布置于边箱梁、横梁和小纵梁顶面的圆柱头剪力钉结合后共同受力。钢梁各杆件采用高强度螺栓连接[3]。斜拉索塔端锚固在钢锚梁,梁端锚固在边箱梁锚拉板,锚拉板偏心布置在边箱梁外腹板。标准段桥面板厚26 cm,边跨采用59 cm 的加厚桥面板压重,在距离辅助墩22 m 处的次边跨设置变厚桥面板过渡段(厚度由26 cm 渐变为59 cm),中跨跨中和边跨压重区域桥面板顺桥向布置预应力,采用7-φs15.2 和15-φs15.2 两种规格的钢绞线。为增大边墩支反力储备,钢梁除采用边跨加厚桥面板压重外,在边墩墩顶节段(梁段号ZL1)端横梁和横梁间设置压重箱,内部填充素混凝土。

2 总体施工方案

4#主塔墩周圈设置施工平台,通过栈桥与桥位处生活区、生产区连接。主桥4#墩钢梁(跨中合龙段ZL61~6#边墩墩顶节段ZL1 范围钢梁)在工厂内制造加工,验收合格后通过水路运输;预制桥面板按照架设顺序在桥位处板场内提前浇筑,使用平板车运输。

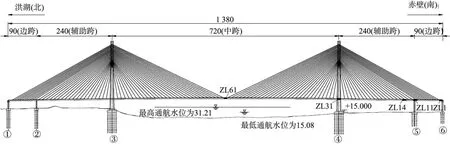

钢梁、桥面板运至桥位后,经码头吊机转运至4#墩旁的存梁船或施工平台上临时存放,存梁船和运梁台车运输至主梁中、边跨待架设位置。根据施工进度计划,4#主塔墩墩顶三节段(梁段号自边跨向中跨依次为ZL30~ZL32)在枯水期施工,此时岸侧滩地外露,因墩顶节段边箱梁单重大,栈桥及施工平台结构无法满足大吨位履带式起重机的吊装条件,所以利用浮吊自4#主塔墩江侧取梁,在墩旁托架上单构件散拼安装,拖拉到位,并设置塔区三向临时约束;其余节段利用全回转架梁吊机双悬臂对称单构件进行散拼架设[4],采用双节段一湿接循环和单节段一湿接循环相结合的施工方法,其中主梁过临时墩(墩顶梁段号ZL14)、5#辅助墩(墩顶梁段号ZL11)采用顶落梁工艺确保顺利过墩;6#边墩墩顶节段(梁段号ZL1)端横梁较重,受吊重影响分3 段进行加工制造、现场组焊,在边墩帽梁顶设置拼装支架,保证端横梁分段焊缝的焊接质量;中跨合龙段(梁段号ZL61)采用主动措施合龙。4#墩主桥组合梁施工流程如图3 所示。

图3 4#墩主桥组合梁施工流程

3 主桥4#墩主梁施工技术

3.1 墩顶三节段施工技术

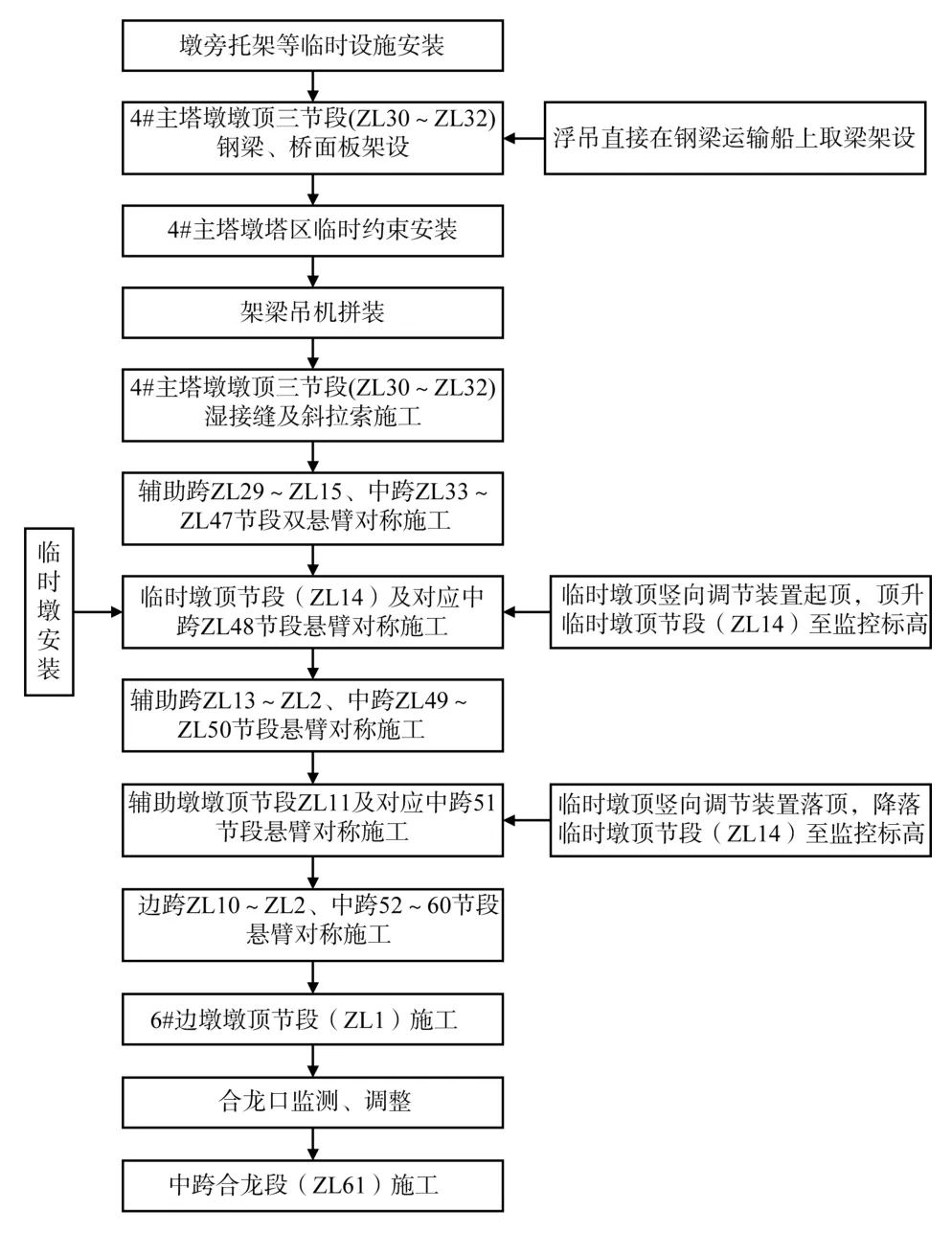

主桥4#墩墩顶三节段ZL30~ZL32 在墩旁托架上采用浮吊单构件散拼+墩顶拖拉法施工。施工前搭设墩旁托架,安装拖拉滑道梁、水平拖拉千斤顶、竖向千斤顶及钢梁横向纠偏装置等,利用浮吊在中跨侧架设ZL30 节段钢梁及预制桥面板,并将预制桥面板与钢梁临时限位,然后采用设置于滑道梁上的100 t 水平千斤顶向岸侧拖拉一定距离,架设ZL31 节段钢梁及预制桥面板,预留横向支座正上方的两块预制桥面板暂不架设。4#墩墩顶三节段第二个节段ZL31 架设示意如图4 所示。

图4 4#墩墩顶三节段第二个节段ZL31 架设示意

借助100 t 水平千斤顶将两个节段主梁向岸侧拖拉至设计位置后,再架设ZL32 节段钢梁及桥面板。4#墩墩顶三节段拖拉到位示意如图5 所示。

图5 4#墩墩顶三节段拖拉到位示意

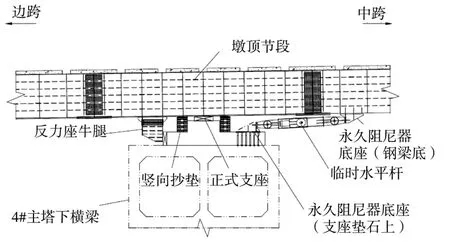

架设完成后,利用设置于墩旁托架滑道梁上的300 t 竖向千斤顶和横向纠偏装置精调墩顶三节段线形及高程至设计位置后安装正式支座,然后安装塔区三向约束,即在正式支座两侧垫石上分层安装竖向抄垫,确保与钢梁底部密贴提供竖向约束。塔区临时约束示意如图6 所示。

图6 塔区临时约束示意

横向约束借助横向抗风挡块及抗风支座抵抗风荷载作用下主梁的横向平动;主梁边跨侧的纵向约束借助主体结构钢梁底设置的反力座牛腿,采用支座灌浆料将其与垫石缝隙填塞密实,约束主梁向中跨位移时的平动;主梁中跨侧的纵向约束借助主梁永久阻尼器安装位置,设计临时水平杆与主梁永久阻尼器底座连接,约束主梁向边跨侧位移时的平动。临时约束安装完成后,塔端挂设第一对斜拉索并第一次张拉,然后利用浮吊在ZL32 节段上(邻近中跨侧节段)拼装边跨侧架梁吊机。完成后,边跨侧架梁吊机走行至第二个节段,为确保第二个节段横梁结构的安全,架梁吊机走行到位后,在其支点横梁下方安装钢管混凝土临时支墩,支撑在下横梁顶面。横向支座安装完成后,使用边跨侧架梁吊机安装第二个节段剩余的两块桥面板,浇筑墩顶三节段湿接缝,等强养护完成后进行第二次斜拉索张拉。边跨侧架梁吊机走行至ZL30 节段(邻近边跨侧节段)并锚固,最后利用浮吊完成中跨侧架梁吊机拼装。

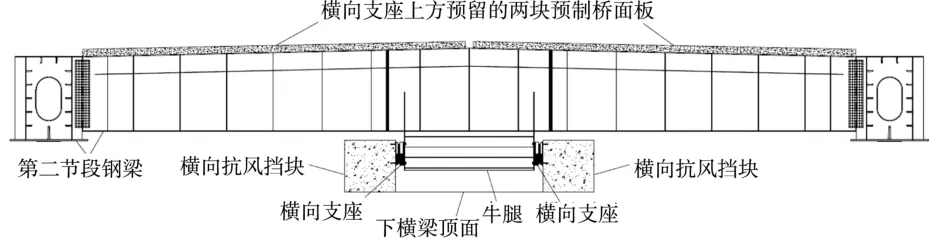

为保证横向支座精确定位安装,位于下横梁顶的横向挡块采用后浇工艺。施工方法如下:架设ZL31 节段钢梁及预制桥面板时,预留横向支座正上方的两块预制桥面板暂不架设,待墩顶三节段精调和墩顶临时约束安装完成后,安装横向支座,浇筑横向抗风挡块,最后安装预留的两块预制桥面板。横向支座安装示意如图7 所示。

图7 横向支座安装示意

3.2 主梁双悬臂施工技术

4#墩主桥主梁除墩顶三节段外的其余节段采用悬臂拼装法架设[5]。主梁悬臂拼装方案分为钢梁整节段吊装方案和钢梁单构件散拼方案,而钢梁整节段吊装方案有以下弊端:①钢梁单构件在工厂内拼装成整体,转运至船上时需新制大吨位起吊设备,成本较高;②根据施工进度计划,届时处于枯水期,边跨侧钢梁无法船运至待架设位置,且整节段钢梁吨位重,无法桥面运输;③边箱梁锚拉板偏心锚固造成边箱梁起吊易扭转,钢梁整节段吊装时,与已架设梁段上下游侧边箱梁同时对位拼装困难;④经计算,如采用钢梁整节段吊装方案,桥面板及斜拉索受力不满足相关规范的要求。因此,选用钢梁单构件散拼方案。

为加快主梁的施工进度,提高施工效率,考虑架设两个节段钢梁后一次浇筑两节段湿接缝的工艺,与单节段一湿接循环工艺对比,两节段湿接缝施工变流水作业为平行作业,缩短了关键线路工期。对双节段一湿接循环工艺进行计算分析,主梁结构受力满足《公路钢结构桥梁设计规范》(JTG D64—2015)的要求。综合钢混组合梁的结构特点和架梁吊机的起重能力,首个悬臂节段、临时墩与辅助墩墩顶节段、过辅助墩后首节段、边跨侧最后的3 个节段(含边墩墩顶ZL1 节段)和与之对应的中跨节段采用单节段一湿接循环工艺,其余悬臂节段采用双节段一湿接循环工艺。

边箱梁为偏心锚拉结构,存在扭转,导致横梁安装难度大;本次采用先锁定边箱梁姿态、降低边箱梁扭转程度,然后调整横梁架设和边箱梁高栓施拧顺序的方法解决该问题。以双节段一湿接循环工艺为例,方法如下:钢梁单构件经存梁船和运梁台车运输至主梁中、边跨侧待架设位置,架梁吊机首先垂直起吊第一个节段的单侧边箱梁(两个节段边箱梁按照上下游交替的顺序安装),采用比边箱梁高强度螺栓设计孔群小1 mm 的冲钉来调整边箱梁姿态;验收合格后,利用临时锁定装置将边箱梁与已架设节段临时锁定并插打冲钉到位,然后起吊安装第一个节段的剩余边箱梁,完成后安装近端第一道横梁;第一道横梁拼接定位后,施拧两根边箱梁高强度螺栓,同步完成剩余横梁及小纵梁安装,挂设第一个节段斜拉索并进行初张拉,然后按照同样的方法完成第二个节段的钢梁拼装和斜拉索挂设、初张拉,安装两节段预制桥面板,绑扎两节段湿接缝钢筋并现浇,等强后第二次张拉两节段斜拉索,完成一个循环节段的主梁施工;架梁吊机前移,进入下一个循环施工。

3.3 主梁过临时墩、辅助墩施工技术

为确保主梁长悬臂施工状态下的结构安全[6]、满足双悬臂施工抗风的需要,在4#墩和5#墩之间(即辅助跨)设置临时墩,位置距离5#辅助墩22 m(距离4#墩218 m),由于主梁架设至临时墩顶梁段后边跨主梁桥面板厚度由26 cm 增加为59 cm,斜拉桥的结构配重开始出现不平衡荷载,因此在架设完成辅助墩墩顶节段前,在不平衡荷载影响下,主梁线形无法通过斜拉索调节。为有效抵抗主梁长悬臂施工过程中的不平衡荷载并确保主梁顺利过辅助墩,在临时墩上下游侧墩顶各设置两台自锁式竖向千斤顶(设置于边箱梁腹板正下方,且两台千斤顶并联,保证行程同步),通过顶梁、落梁施工[7]确保主梁顺利过墩。

主梁过临时墩施工方法如下:提前搭设临时墩,完成墩顶布置,调整墩顶1#钢支撑点、2#钢支撑点及3#千斤顶支撑点至监控标高,然后用架梁吊机对称架设边跨临时墩墩顶节段钢梁和中跨侧对应节段钢梁,钢板抄垫临时墩墩顶钢梁与支撑点处间隙后,拧紧4#墩塔区正式支座与钢梁的连接螺栓,解除正式支座两侧的竖向约束(其余临时约束暂不解除),依据标高测量结果,按照监控指令顶升临时墩墩顶钢梁,起顶施工时,保证4 台自锁式千斤顶均匀受力且同步分3 级顶升,最后一级每次顶升高度为50 mm,达到监控标高后锁定千斤顶,每次顶升到位后及时抄垫支撑点与钢梁间隙,在3 个抄垫点与钢梁底部的接触位置设置聚乙烯四氟板,确保钢梁自由滑动、释放温度应力,并利用5 t 的倒链将临时墩墩顶边箱梁与临时墩分配梁拉紧,减小临时墩墩顶边箱梁的悬臂端抖动,然后按照单节段一湿接循环工艺完成后续施工。临时墩墩顶布置(起顶状态)如图8 所示。

图8 临时墩墩顶布置(起顶状态)

主梁过5#辅助墩前,在辅助墩顶安装并初定位5#辅助墩支座至监控标高,然后使用架梁吊机对称架设边跨辅助墩墩顶节段ZL11 钢梁和中跨侧对应节段ZL51 钢梁,按照监控指令,利用临时墩处的4 台千斤顶同步落梁[8];当辅助墩墩顶钢梁与5#辅助墩支座顶面接触时,停止落梁,安装并调整5#辅助墩支座与钢梁连接,继续落梁直至上下游侧临时墩3 个支撑点与钢梁脱空,然后进行5#辅助墩支座灌浆,等强后先安装边跨侧8 块预制桥面板(设计共16 块),同步运送中跨侧6 块预制桥面板至指定位置存放,初张拉辅助墩墩顶节段ZL11 和中跨侧对应节段ZL51 斜拉索,完成后继续架设边跨侧剩余预制桥面板和中跨侧预制桥面板至设计位置;最后进行湿接缝施工,等强后第二次张拉辅助墩墩顶节段和中跨侧对应节段斜拉索并调整前一节段斜拉索索力。

3.4 主梁过边墩施工技术

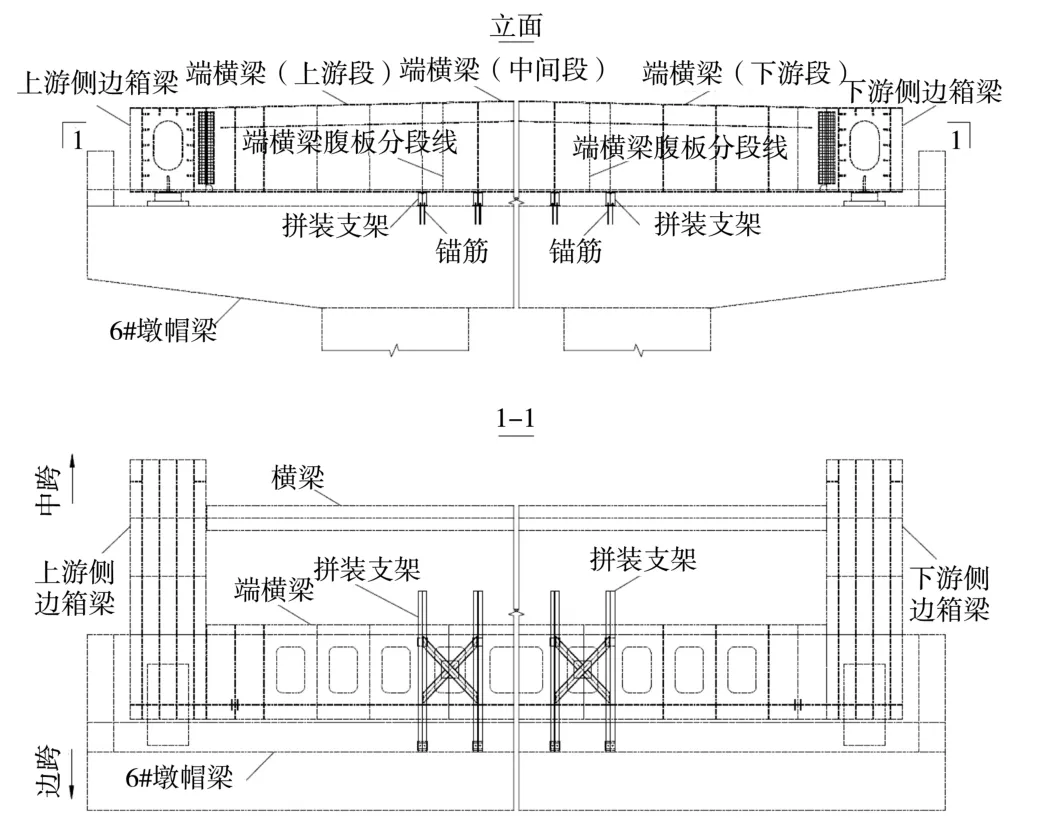

6#边墩墩顶节段ZL1 端横梁较重,综合考虑架梁吊机起重能力,在工厂内分3 段进行加工制造,现场组焊连接。为确保端横梁分段间的焊接质量,减小高空作业的风险,在6#边墩帽梁顶设置拼装支架,端横梁拼装支架如图9 所示。

图9 端横梁拼装支架

主梁过边墩前,在边墩顶安装并初定位6#边墩支座至监控标高,同时搭设6#边墩帽梁顶部的端横梁拼装支架,拼装支架通过锚筋与帽梁稳固连接,测量复核拼装支架的标高和安装位置,避开端横梁分段间焊缝。架梁吊机安装边墩墩顶节段边箱梁和近塔侧横梁,完成后按照监控指令放张前一节段ZL2 的边跨侧斜拉索进行落梁,当边墩墩顶钢梁与6#边墩支座顶面接触时,停止落梁,安装并调整6#边墩支座与钢梁连接,精调前一节段边跨侧斜拉索后,进行6#边墩支座灌浆,等强后安装剩余横梁,然后按照先两侧梁段后中间梁段的顺序安装端横梁并完成焊接,浇筑压重混凝土,安装桥面板后浇筑湿接缝。

3.5 主梁合龙施工技术

主梁合龙段ZL61 施工采用主动措施合龙[9]。先将合龙段边箱梁单端与3#墩中跨侧已架设梁段边箱梁拼装固定,通过塔区纵向顶推装置纵移钢梁[10-11],完成合龙段边箱梁活动端拼接合龙,然后安装剩余横梁、小纵梁等。施工方法如下:边跨合龙段施工完成后,清理梁面多余荷载,进行塔区临时约束体系转换(拆除纵向约束和横向约束),同步在塔区安装往中跨方向顶推钢梁的纵向顶推装置,并根据合龙口连续观测结果分析钢梁在日照、温度影响下的变形规律,确定合龙温度范围内钢梁所需的顶推行程和顶推力,然后将合龙段上游侧的两根边箱梁分别提前吊装至3#墩、4#墩合龙口已架设梁段的悬臂端中轴线处(即合龙段上游侧边箱梁吊装至3#墩合龙口悬臂端、合龙段下游侧边箱梁吊装至4#墩合龙口悬臂端),在合龙前一天温度稳定的时间段,通过张拉中跨侧主梁悬臂端的2~3 对斜拉桥精调合龙口,将3#墩、4#墩中跨侧主梁悬臂端的钢梁标高、上下游边箱梁高差、轴线偏位及钢梁转角调整至理想状态,确保精确、快速合龙。合龙口精调完成后,在温度稳定时间内进行钢梁合龙,使用3#墩、4#墩中跨侧架梁吊机分别起吊已搁置在合龙口悬臂端的两根边箱梁,将其单端与3#墩中跨侧的已架设梁段拼装固定,利用塔区墩顶处的纵向顶推装置纵移钢梁,观察两根边箱梁另一端的孔眼偏差,对孔完成后及时进行冲钉锁定,至此合龙段边箱梁拼接锁定初步完成,日出后两小时内拆除塔区顶推系统,最后安装横梁、小纵梁和桥面板,完成湿接缝浇筑。

4 结语

赤壁长江公路大桥主桥主梁采用钢混全组合梁结构。由于施工时值枯水期,4#主塔墩墩顶三节段施工边跨滩地外露,因此采用浮吊江侧散拼+墩旁托架顶分次向边跨拖拉法施工,通过墩旁托架上布置的三向千斤顶精调装置精确定位墩顶三节段姿态,实测精度误差在5 mm 以内。

借助主梁永久结构优化塔区的三向约束设计,满足施工阶段受力要求;主梁悬臂施工采用双节段一湿接循环和单节段一湿接循环相结合的施工方法,提高施工效率,缩短关键线路工期;为解决边箱梁扭转造成横梁拼装困难的问题,采用先锁定边箱梁姿态、降低边箱梁扭转程度,然后调整横梁架设和边箱梁高栓施拧顺序的方法,加快主梁拼装速度,确保主梁拼装精度;辅助跨临时墩顶设置竖向反力调节装置,过临时墩时主动施加竖向力的顶梁工艺抵抗不平衡荷载,确保主梁上辅助墩前受力及线形满足要求,过辅助墩时,释放已施加竖向力的落梁工艺,确保辅助墩顶钢梁与支座成功连接,顺利实现过墩;主梁过边墩时,在墩顶设置端横梁拼装支架,有效保证了端横梁分段焊缝现场焊接质量;合龙时,通过合龙口监测分析,利用塔区设置纵移顶推系统实现钢梁主动合龙,节约合龙时间。该桥主桥已于2021 年3 月16 日顺利合龙,为同类型桥梁施工积累了成功经验。