排烟量对隧道温度场变化特征的影响研究

2023-09-11咸淑英

咸淑英

(青海省交控建设工程集团有限公司,西宁 810000)

随着我国交通运输行业的快速发展,跨江跨海隧道的建设数量在逐年增加[1-7],而盾构施工法广泛应用于相关隧道的工程建设中[8-10]。当隧道内发生火灾事故时,热烟气沿隧道横向及纵向蔓延,这会对人员疏散及救援造成较大影响[11-12],因此盾构隧道火灾烟气控制方案是隧道消防设计中的重点内容。

盾构隧道多采用顶部半横向集中排烟方式,这是由于盾构隧道的断面近似圆形,结合热烟气向上运动的特点,弧顶通常用作排烟通道。

目前,国内外已对隧道半横向集中排烟方式开展研究。Vauquelin 等[13]通过试验探究顶部排烟口形状及位置对隧道火灾排烟效率的影响,并研究火灾热释放速率对排烟效率的影响效果。Ingason等[14]分别针对单点、双点排烟方式开展相关试验研究,分析纵向风速、排烟口间距等因素对排烟效率的作用效果,并通过获得的温度分布及热通量数据建立经验模型。Chaabat 等[15]建立了缩尺寸隧道模型,通过试验探究挡烟垂壁对烟气蔓延行为的影响特征。Harish 等[16]通过CFD (computational fluid dynamics,计算流体力学)模拟手段研究了排烟口尺寸及火源位置对排烟效率的影响,并预测隧道上部的烟雾运动规律。王忠等[17]将胶州湾海底隧道作为研究实例,模拟并分析该隧道采用半横向排烟方式的排烟效果。陈娟娟等[18]采用大涡模拟的手段探究排烟口数量、面积对隧道温度分布、排烟效率的影响。潘一平等[19]分析排烟阀开启数量、布置间距等因素对单点、双点两种排烟模式下排烟效率的影响。方正等[20]以武汉长江盾构隧道为例,研究顶部排烟阀开启条件下,火源功率及纵向风速对烟气流动行为及隧道内温度分布的影响。夏之彬等[21]通过数值模拟研究盾构隧道顶部集中排烟模式下排烟阀组内的间距,发现使用高密闭排烟阀时,排烟阀组内间距不大于一倍排烟阀宽度。赵家明等[22]通过现场测试和数值模拟研究集中排烟模式下烟气层化高度和范围,发现排烟阀间距对烟气层化高度和范围影响较大。

目前国内外学者的研究主要集中在顶部和侧壁排烟的排烟口数量和位置对排烟效果的影响,而顶部重点排烟量对隧道温度场变化特征的影响研究较少。

本研究通过CFD 数值模拟方式研究隧道温度分布和隧道热烟气层、冷空气层的温度变化情况,并建立热烟气层温度衰减预测模型,以丰富隧道顶部重点排烟理论,从而为隧道顶部集中排烟系统设计提供技术参考。

1 数值模拟

1.1 模型设置及测点布置

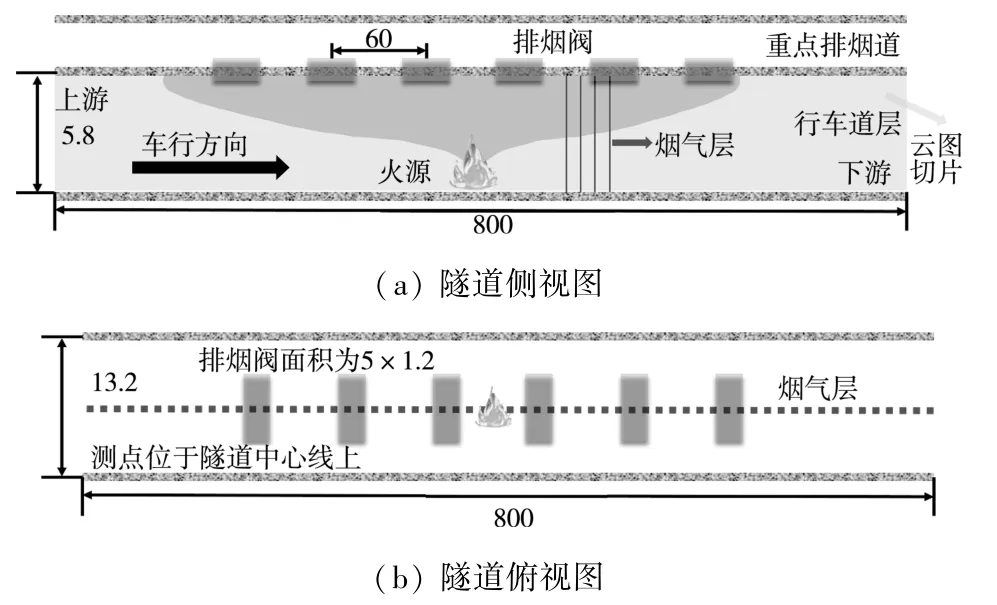

为研究顶部重点排烟量对隧道温度场变化的影响特征,通过CFD 数值模拟软件建立隧道长800 m,行车道层宽13.2 m、高6 m 的隧道模型。隧道上部为排烟道,下部为行车道。两端为自然开口,隧道壁面材料设置为混凝土,其弹性模量为30 000 N/mm2、每立方抗压强度为30 MPa。环境温度为293 K,火源位于隧道中间段中部车道处,隧道模型如图1 所示。根据《公路隧道通风设计细则》(JTG/T D70/2-02—2014)[23]、《城市地下道路工程设计规范》(CJJ 221—2015)[24],本研究主要考虑重型货车在隧道中发生火灾的情况,火灾热释放速率为50 MW。火灾增长方式为t2快速火[21-22]。

图1 隧道模型(单位:m)

隧道一般按照最不利火灾场景设计排烟量,50 MW 的产烟量理论计算值为180 m3/s[25],因此本研究考虑排烟量范围为140~240 m3/s,并设置无重点排烟模式的隧道作为对照工况。排烟阀间距为60 m,数量为6 个,开启方式为火源对称开启。排烟阀尺寸为5 m×1.2 m,其长边垂直于隧道行车方向。此外,为探究集中排烟模式下烟气运动特性,在隧道内设置间距为1 m 的烟层测点,用于实时记录烟气层高度、上层热烟气平均温度以及下层冷空气平均温度。

1.2 工况选择及网格设置

根据FDS(Fire Dynamics Simulator,火灾动力学模拟器)用户使用手册[26]可知,当网格尺寸d取值介于[D*/16,D*/4]之间时,模拟结果与试验结果均较为准确,为综合软件运算时间并方便计算,排烟阀附近网格尺寸为0.25 m×0.25 m×0.25 m。其中火源特征直径D*的计算公式如式(1)所示。

式中,D*为火源特征直径,m;为火源热释放速率,kW;ρ∞为空气密度,取1.29 kg/m3;cp为空气定压比热容,取1.02 kJ/(kg·K);T∞为空气温度,取293.0 K;g为重力加速度,取9.8 m/s2。

2 结果与分析

2.1 隧道温度分布云图分析

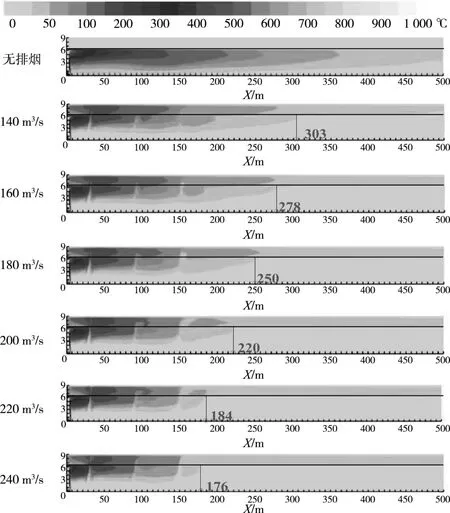

不同排烟量条件下隧道内温度分布如图2 所示。当隧道中未开启重点排烟模式时,隧道内充满烟气,温度随着与火源距离的增加而降低。开启重点排烟模式后,隧道内的烟气得到控制,由于距离火源较近,第一个排烟阀附近的排烟道温度较高。随着排烟量的增加,隧道内烟气蔓延范围逐渐收缩,烟气影响到的温度范围也逐渐收缩。当排烟量增长至220 m3/s 以后,继续增加排烟量,隧道内整体温度分布范围变化不大。此外,当排烟量分别为140 m3/s、160 m3/s、180 m3/s、200 m3/s、220 m3/s、240 m3/s 时,其对应的烟气长度分别为303 m、278 m、250 m、220 m、184 m、176 m。可以发现,当排烟量范围在140 m3/s~220 m3/s 之间时,排烟量越大,隧道内烟气长度越小,且缩短幅度逐渐增加;而当排烟量进一步增大至240 m3/s 时,其与排烟量为220 m3/s 时对应的烟气长度相差不大,因此从节约工程成本的角度出发,220 m3/s 为本研究的最佳排烟量。

图2 不同排烟量条件下隧道内温度分布

2.2 隧道冷空气层温度变化分析

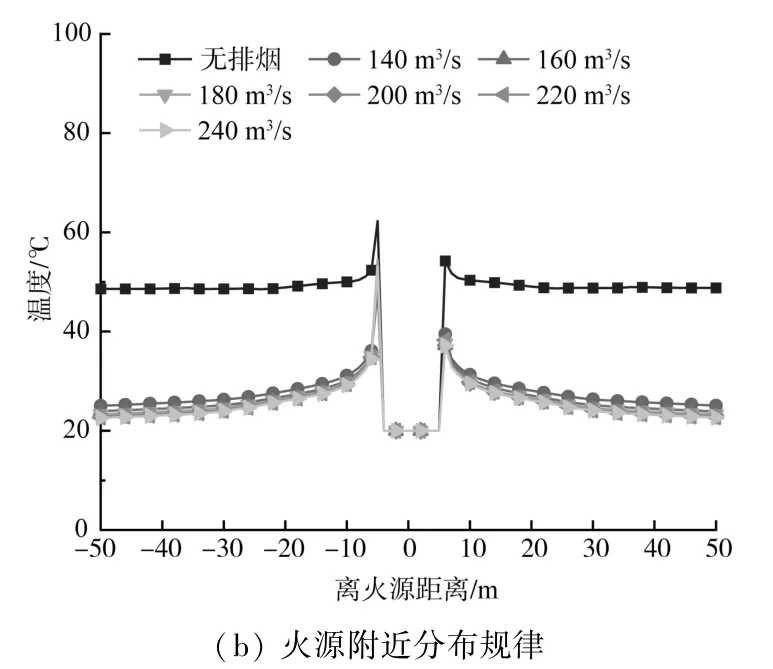

不同排烟量工况下冷空气层温度分布规律如图3 所示,发现当隧道开启重点排烟模式后,冷空气层的温度低于无排烟的工况。不同排烟量工况,冷空气层的温度区别不明显。

图3 不同排烟量工况下冷空气层温度分布规律

2.3 隧道热烟气层温度变化分析

不同排烟量工况下热烟气层温度分布规律如图4 所示,当隧道开启重点排烟模式后,热烟气层温度低于无排烟的工况。针对不同排烟量工况,第一个排烟阀范围内温度变化不大,温度主要从第一个排烟阀之后开始有明显差异。

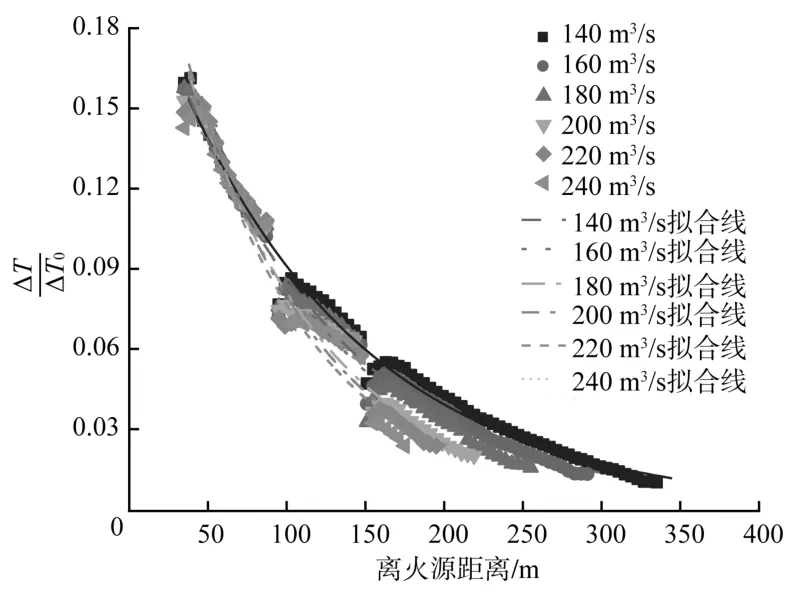

为量化分析不同排烟量工况下热烟气层温度分布规律,进一步分析无量纲温升随距离的变化关系,建立无量纲温升与距离的函数模型,模型计算公式如式(2)所示。

式中,ΔT为随距离变化的温升,K;ΔT0为测得的最大温升,K;V*为排烟阀系数;x为与火源的距离,m;A、B均为拟合系数。

由于排烟阀尺寸固定,引入排烟阀系数V*,其计算公式如式(3)所示。

式中,V为排烟量,m3/s;S为排烟阀面积,m2;g 为重力加速度,m/s2;H为隧道高度,m。

不同排烟量工况温度衰减规律拟合如图5 所示,数据具有良好的相关性,不同排烟量下无量纲温度拟合结果如表1 所示。

表1 不同排烟量下无量纲温度拟合结果

图5 不同排烟量工况温度衰减规律拟合

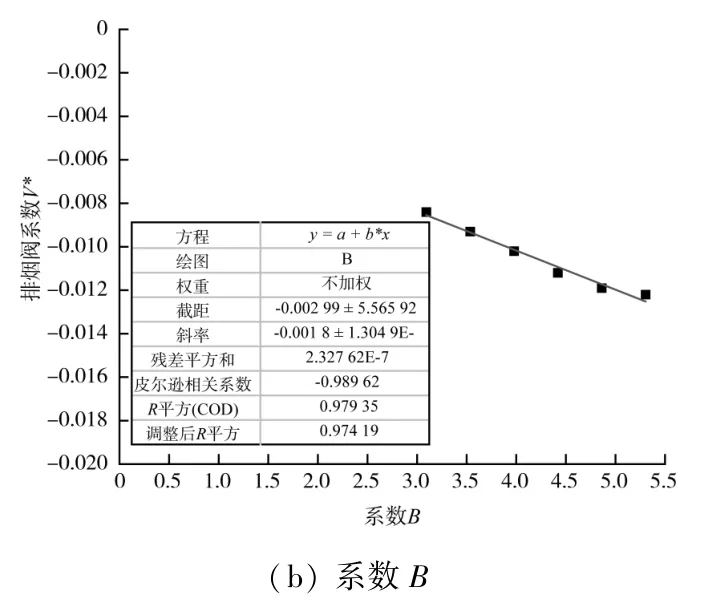

通过无量纲排烟量与系数A和系数B的相关拟合发现,无量纲排烟量与系数A和系数B呈线性关系,系数A和系数B与排烟阀系数的关系拟合如图6 所示。

图6 系数A 和系数B 与排烟阀系数的关系拟合

系数A与排烟阀系数V*的关系如式(4)所示,系数B与排烟阀系数V*的关系如式(5)所示。

最终建立不同排烟量条件下烟气蔓延范围的温度衰减预测模型,模型表达式如式(6)所示。

3 结论

研究盾构隧道重点排烟模式对火灾热烟气层与冷空气层的温度变化影响,并采用数值模拟方法研究隧道温度分布云图以及隧道热烟气层和冷空气层的温度变化情况,得到如下结论。

(1) 排烟量从140 m3/s 增加至220 m3/s,隧道内整体温度分布范围收缩明显,排烟量为220 m3/s和240 m3/s 的工况下,隧道内整体温度分布范围变化差异较小。

(2) 开启重点排烟模式后,隧道内热烟气层和冷空气层的温度均低于无排烟工况的温度。

(3) 不同排烟量工况,热烟气层温度衰减规律从第一组排烟阀开始有区别。考虑无量纲排烟量为系数,最终建立热烟气层温度衰减预测模型。