方形群管施工关键顶推步序对地层变形影响的研究

2023-09-11俞蔡城王亚峥王嘉琛

杨 融 ,俞蔡城 ,王 康 ,王亚峥 ,王嘉琛

(1.南京市公共工程建设中心,南京 210019;2.苏交科集团股份有限公司,南京 210019;3.北京交通大学隧道及地下工程教育部工程研究中心,北京 100044)

随着城市建设的快速推进,城市地面空间变得越来越拥挤,以往常用的明挖法逐渐难以满足城市地下工程的施工需求,且会危及周边既有建构筑物的安全[1-3]。顶管法以其施工速度快、无须明挖、对周边环境影响小等优点,逐渐被广泛应用于城市地下工程的建设[4-5]中。

管幕结构法是在顶管法的基础上衍生出来的城市地下工程施工方法,在国内也被称作新管幕法[6-7]或管幕预筑法[8-9]。施作管幕结构法时,需在工作井内将钢管顶进管幕圈相应位置,切割管壁并挖除管间土体,在管幕圈内绑扎钢筋浇筑混凝土以形成隧道结构,最后再开挖结构内部土体。顶管顶进施工的过程势必对土体产生扰动,继而引起地层及周围既有建构筑物的变形,若控制不当,可能造成地下及地上建筑结构的破坏。管幕结构法的施工过程中存在群管对地层的多次扰动,因此,地层变形是设计以及施工中的重点研究内容。目前已有学者从理论[10-12]、数值[13-14]以及实测[15-16]等方面对顶管施工引起的地层变形进行探讨,并取得了丰硕的成果,但针对方形群管顶进施工引起地层变形的研究相对较少。

施作管幕结构法时,方形群管顶进会对地层产生多次扰动,引起地表沉降变化。本文采用FLAC 3D 数值模拟软件,针对南京市建宁西路过江通道江南连接线管幕结构法下穿工程方形群管顶推施工顺序进行研究,分析了顺序施工、跳作施工、从上到下、从下到上几种施工顺序对地层变形的影响,研究结果可为相关工程实施提供参考。

1 工程概况

南京市建宁西路过江通道江南连接线下穿仪凤门工程主线隧道宽21.48 m,高17.38 m,长约37 m,覆土厚度约为5.6 m,断面采用“田”字形,开挖面积约为373.32 m2。隧道采用管幕结构法施工,结构主体下穿框架结构城楼,空间位置上侧穿既有明代古城墙,工程变形控制标准高、施工风险大。

1.1 管幕结构法隧道设计

管幕结构法施工示意如图1 所示。隧道结构主体采用管幕结构法暗挖下穿施工,共采用50 根尺寸为1.2~2.3 m 的矩形顶管,施工步骤包括钢管顶进、钢管切割、管间连接、钢筋绑扎、结构浇筑、土方开挖等,管间可设置T 形和C 形锁扣连接以进行管间止水。

1.2 地层特征

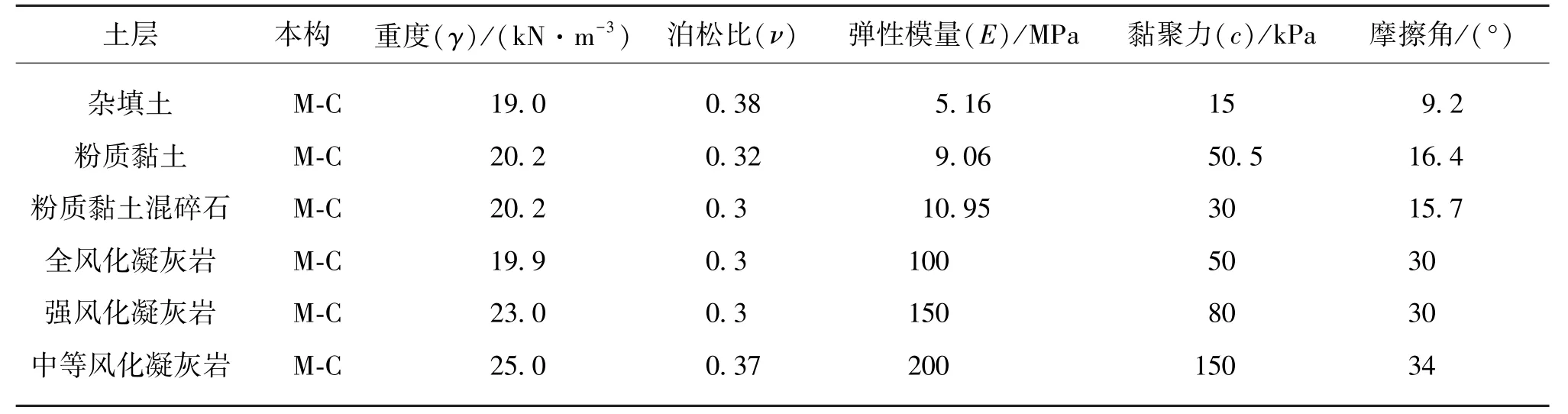

根据现场勘测资料可知,工程现场的地层从上到下分别为:填土层(层厚1.4~3.6 m)、粉质黏土(层厚13~18 m)、粉质黏土混碎石(层厚0~3.7 m)、全风化凝灰岩(层厚4.2~9.7 m);下部为强风化凝灰岩。隧道穿越的地层主要为粉质黏土、粉质黏土混碎石和强风化泥岩层。主要地层物理力学参数如表1 所示。

表1 主要地层物理力学参数

2 地层沉降影响分析

方形顶管施工引起的地层沉降影响因素众多,其中主要包括顶管机的正面附加推力、管节与土体之间的摩阻力、地层损失等[17-18]。采用顶管机顶进施工时,机头支护压力与土压力往往不能完全保持平衡,过大或过小的支护压力都会对地层产生扰动,继而引起地层变形。顶管机和后续管节在向前顶进的过程中会与土体产生摩擦力,使顶管周围的土体随顶管向顶进方向移动,导致地层变形。摩擦力过大时,顶管周围的土体会受到剧烈扰动,对变形控制不利,因此顶管施工中往往采取注浆减阻措施,以减小周围地层因受顶管施工扰动引起的变形。引起土体损失的原因是在顶管施工过程中,顶管机与后续管节的尺寸并不完全相同,因此在管节环向存在一定的空隙,即使采用补偿注浆的措施也难以避免地会产生地层损失,导致地层沉降。

顶管施工引起的地层扰动区域主要可以分为:挤压扰动区、剪切扰动区、卸荷扰动区、固结区等[19-20],顶管施工扰动分区如图2 所示。各分区可通过地质条件及施工参数等进行判定。

图2 顶管施工扰动分区

Peck 公式[21]以其普遍适用性,被广泛应用于隧道施工引起的地表沉降预测中;其理念为地表沉降由地层损失引起,地表横向沉降槽呈正态分布,沉降预测公式为

式中,Smax为地表最大沉降值,m;x为距顶管轴线距离,m;S(x)为地表沉降值,m;D为顶管断面面积,m2;Vi为单位长度地层损失,m2;η为土体损失率,%,与地层及施工因素等相关,黏性土的土体损失率通常为0.5%~2.5%;i为地表沉降槽宽度系数,m,可由公式4 确定[22-23]:

式中,φ为地层内摩擦角;h为顶管轴线埋深,m。

3 方形顶管施工过程数值模拟

采用FLAC 3D 数值模拟软件模拟分析方形顶管顶进过程。顶管机在施工过程中引起附加荷载的主要因素有:顶管机的正面附加推力、地层扰动、地层损失、注浆等。模型土体采用各向同性弹塑性体,模拟过程中不考虑土体变形的时间效应以及初始自重应力场下的变形速率。实际施工过程中采用焊接的钢管节,因此数值模拟中采用壳单元对其进行模拟,钢管作为整体逐步顶进。

3.1 数值模型尺寸

数值计算模型宽为50 m,高为30 m,开挖纵向为36 m。顶管横竖向距模型边界均大于5 倍顶管尺寸,以减弱模型边界对计算结果的影响[24-25]。对于模型边界,上边界取z=0 m 处为自由边界,下边界z=-30 m 处约束z方向位移;左侧边界x=-27 m处和右侧边界x=23 m 处分别约束x方向位移;前侧边界y=0 m 处和后侧边界y=36 m 处分别约束y方向位移。

3.2 数值模型参数

模型土体采用各向同性弹塑性模型,屈服准则为摩尔-库伦屈服准则,假设模型各层土体均匀分布。实际施工中采用的矩形顶管管壁厚度为2 cm,相较于顶管尺寸较小,因此在模型计算中将其视作薄壁管。管节长度为3.6 m,各管节之间采用的焊接方法为刚性连接,数值模型中拟采用壳单元对钢管节进行模拟。顶管断面尺寸取2 m×2 m,顶管机长度取2 m,上层顶管轴心距地表高度h=6 m,顶管之间的轴线间距L=3 m,正面附加推力取20 kPa,摩擦力取5 kPa,注浆压力为20 kPa。

3.3 数值模拟顶管顶进施工过程

顶管顶进施工数值模拟主要考虑的影响因素有:维持掌子面稳定的土舱压力、管节与土体之间的摩阻力、地层损失等。首先,数值模型在自重应力场作用下进行初始应力平衡,随后将模型整体位移清零,得到开始施工前的地层应力场;开挖第一段管节单元位置处的土体并进行一次计算,得到开挖单元外侧节点的不平衡力,将节点不平衡力乘以一个小于1 的系数并反向施加到对应位置来模拟顶进施工过程中的应力释放;在顶管机前方掌子面处施加均布的荷载来模拟顶管机机头维持掌子面稳定的附加推力;实际施工中前后管节通过焊接刚性连接,前后管节作为整体可以传递弯矩,因此用壳结构单元模拟该单元管节整体逐步顶进,随后计算平衡;以3.6 m 为一个开挖步,依次循环开挖至顶管施工完成。

3.4 单顶管施工引起地表沉降

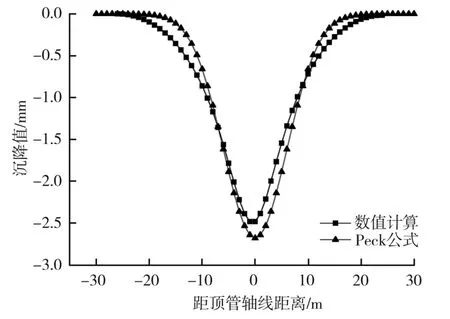

选取顶管轴线埋深6 m 处的单顶管顶进施工为例,采用FLAC 3D 数值模拟软件进行仿真。顶管施工完成后,地表横向沉降曲线如图3 所示。为验证数值计算结果的准确性,同时利用Peck 公式对地表横向沉降进行计算,依据工程现场施工条件及地层情况,土体损失率(η)取1.0%。

图3 地表横向沉降曲线

由图3 可知,数值模拟与Peck 公式计算得到的横向地表沉降曲线整体趋势一致,随着监测点远离顶管轴线,地表沉降逐渐减小并趋于稳定。最大沉降值位于顶管轴线上方,分别为-2.47 mm 和-2.67 mm,两者相差约8.1%。

4 关键顶推步序分析

为分析群管施工顺序对地表沉降的影响,选取管幕结构法方形群管施工断面典型顶推施工步序建立模型,顶管排布形式如图4 所示。

图4 顶管排布形式

针对顶管施工引起的地层变形进行研究,分析不同顶推施工顺序引起的地表变形规律,从变形控制的角度对比不同施工顺序的优劣,优化施工方案。

4.1 顶管平行排布

顶管平行排布工况分析如表2 所示。顶管平行排布时,不同工况下的地表横向沉降曲线如图5 所示。

表2 顶管平行排布工况分析

图5 不同工况下的地表横向沉降曲线(顶管平行排布)

由图5 可知,对于平行排布的顶管施工,工况一和工况二顶管施工完成后,地表最大沉降值分别为-8.76 mm 和-8.74 mm,跳作施工产生的最大沉降值小于顺序施工的最大沉降值,但两者相差较小;工况一和工况二的横向地表沉降最大值点分别位于x=-1 m 和x=-2 m 处;工况一和工况二的不同顶管施工顺序引起的最终地表沉降影响范围大体相似。

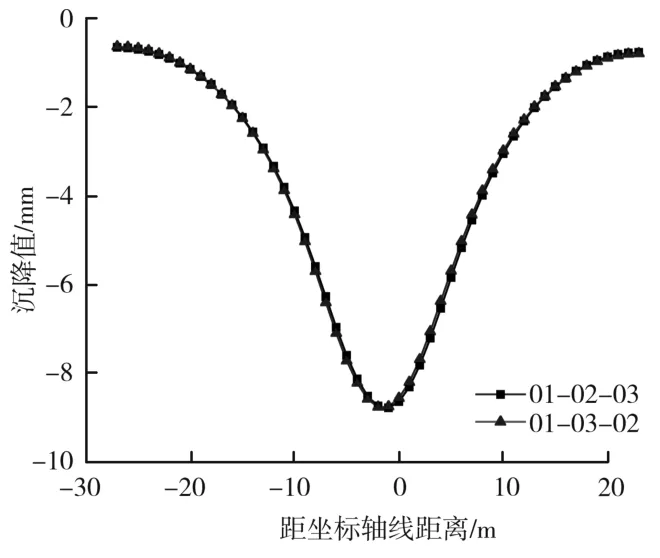

4.2 顶管叠落排布

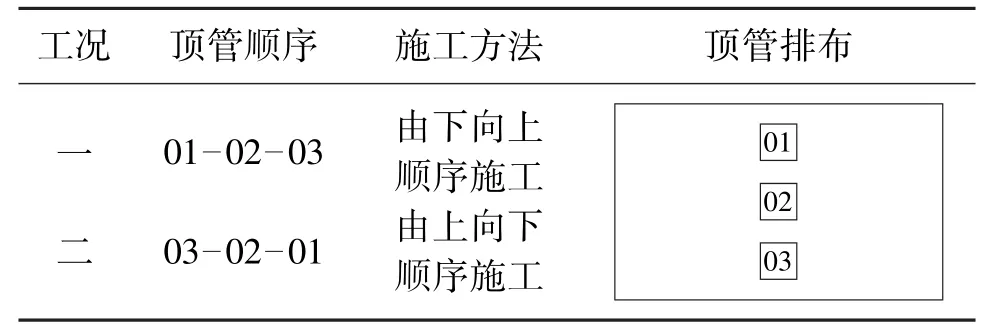

顶管叠落排布工况分析如表3 所示。

表3 顶管叠落排布工况分析

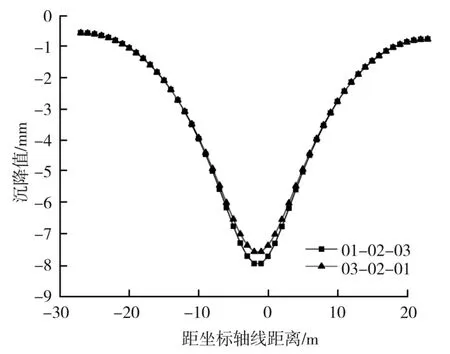

顶管叠落排布时,不同工况下的地表横向沉降曲线如图6 所示。由图6 可知,叠落排布的顶管施工中,工况一和工况二顶管施工完成后,地表最大沉降值分别为-7.94 mm 和-7.57 mm,最大沉降值相差0.37 mm。工况一和工况二的横向地表沉降最大值点均位于顶管轴线上方位置处;对比工况一和工况二的横向地表沉降曲线可以看出,由上向下顺序施工的工况二引起的地表沉降曲线在顶管轴线位置处要明显小于由下向上顺序施工的工况一,但两者的沉降影响范围大致相近。

图6 不同工况下的地表横向沉降曲线(顶管叠落排布)

4.3 顶管L 形排布

顶管L 形排布工况分析如表4 所示。

表4 顶管L 形排布工况分析

顶管L 形排布时,不同工况下的地表横向沉降曲线如图7 所示。

图7 不同工况下的地表横向沉降曲线(顶管L 形排布)

由图7 可知,L 形排布的顶管施工时,工况一、工况二和工况三顶管施工完成后的地表最大沉降值分别为-8.65 mm、-8.63 mm 和-8.24 mm,工况三的最大沉降值比工况一和工况二分别小0.41 mm和0.39 mm;最大沉降值点均位于顶管轴线上方的中间位置处;先上后下的施工顺序引起的地表沉降值相对更小,顺序施工与跳作施工对最终的地表沉降曲线影响较小。

4.4 顶管T 形排布

顶管T 形排布工况分析如表5 所示。

表5 顶管T 形排布工况分析

顶管T 形排布时,不同工况下的地表横向沉降曲线如图8 所示。

图8 不同工况下的地表横向沉降曲线(顶管T 形排布)

由图8 可知,T 形排布顶管施工中,工况一、工况二、工况三和工况四顶管施工完成后的地表最大沉降值分别为-12.69 mm、-12.78 mm、-12.83 mm和-12.37 mm,最大沉降值点均位于x=-1.5 m 位置;先上后下的施工顺序引起的地表沉降相对较小;对比工况一、工况二、工况三可以看出,顺序施工和跳作施工对地表沉降曲线影响较小。

5 结语

本文以南京市建宁西路过江通道江南连接线下穿仪凤门工程为背景,采用数值模拟软件针对管幕结构法隧道关键施工点位的方形群管顶推施工顺序进行了研究,通过对地表变形规律的分析,对比了不同的顶管施工顺序,主要结论与建议如下:

(1) 在不同的顶管施工顺序下,顶管施工完成后的地表沉降曲线变形趋势近似,沉降影响范围基本相同。

(2) 水平方向上,跳作施工相较于顺序施工最终引起的地表沉降值更小,但两者绝对差值较小。因此,在考虑顶管施工便利性的情况下,更推荐采用顺序施工。

(3) 竖直方向上,由上而下的施工顺序相较于由下而上的施工顺序,顶管施工完成后的地表最终沉降值更小,从沉降控制的角度考虑,更推荐采用由上而下的顶管顶进施工顺序。

(4) 根据数值模拟结果可知,方形群管密布区域的地层在顶管施工过程中会反复受到扰动,地表沉降值普遍偏大。施工中应主动调整顶管顶进速率,采取触变泥浆减阻、姿态纠偏等控制措施,以保证地层变形在安全控制范围内。重点区域可以采用注浆进行地层加固,同时提高施工过程中的监测频率。