硬质茎秆切割装置研究现状*

2023-09-11王涛闫小丽米国鹏刘溯源张振国刘正道

王涛,闫小丽,米国鹏,刘溯源,张振国,刘正道

(1. 西北农林科技大学机械与电子工程学院,陕西杨凌,712100;2. 新疆农业大学机电工程学院,乌鲁木齐市,830052)

0 引言

收获是农业生产中的重要环节,收割机的作业性能是影响收获损失的主要因素之一,对保障国家粮食安全具有重要意义[1]。茎秆切割装置是收割机的关键部分,其切割性能和效率对收割机整体作业性能起到至关重要的作用。

硬质茎秆一般指甘蔗、木薯、油菜、棉花、巨菌草等作物的茎秆,具有木质化程度高、硬度大等特点,造成切割难度大,具体表现为功耗大、效率低、切断率低。2019年我国甘蔗产量为110 000 kt,木薯淀粉产量为170.1 kt。2021年,全国油菜籽产量为14 450 kt,新疆棉花产量为5 129 kt。我国硬质茎秆作物产量大,但收获损失也比较大。硬质茎秆切割装置是影响甘蔗、木薯、油菜、棉花等作物收割机作业性能的关键,制约其机械化收获水平的提升。目前相关学者围绕硬质茎秆切割装置开展了大量研究,并取得了一些成果。本文结合现有的硬质茎秆切割装置,分析了其在关键参数优化、提高切割性能、切割减阻降耗、减小割刀磨损等方面的研究现状,指出了硬质茎秆切割装置存在问题并展望硬质茎秆切割装置未来的发展趋势,为我国硬质茎秆作物收获机械化的研究提供参考。

1 硬质茎秆切割研究现状

1.1 甘蔗茎秆切割装置

甘蔗属多年宿根糖类作物[2],是我国重要的经济类作物,每年收获一次,留根两到三次。甘蔗根状茎粗壮发达,茎秆高3~5 m,直径达2~4 cm。近年来,虽然甘蔗机械化收获不断发展,但机收后的甘蔗宿根损伤问题较为突出[3],国内应用的各种机型宿根破头率一般高达20%以上,导致机械化作业质量不佳。相关研究学者为了降低甘蔗破头率、解决甘蔗切割堵塞、提高甘蔗切割质量,从切割方法、动态特性、刀片参数、物理力学性能方面入手进行了大量研究[4]。

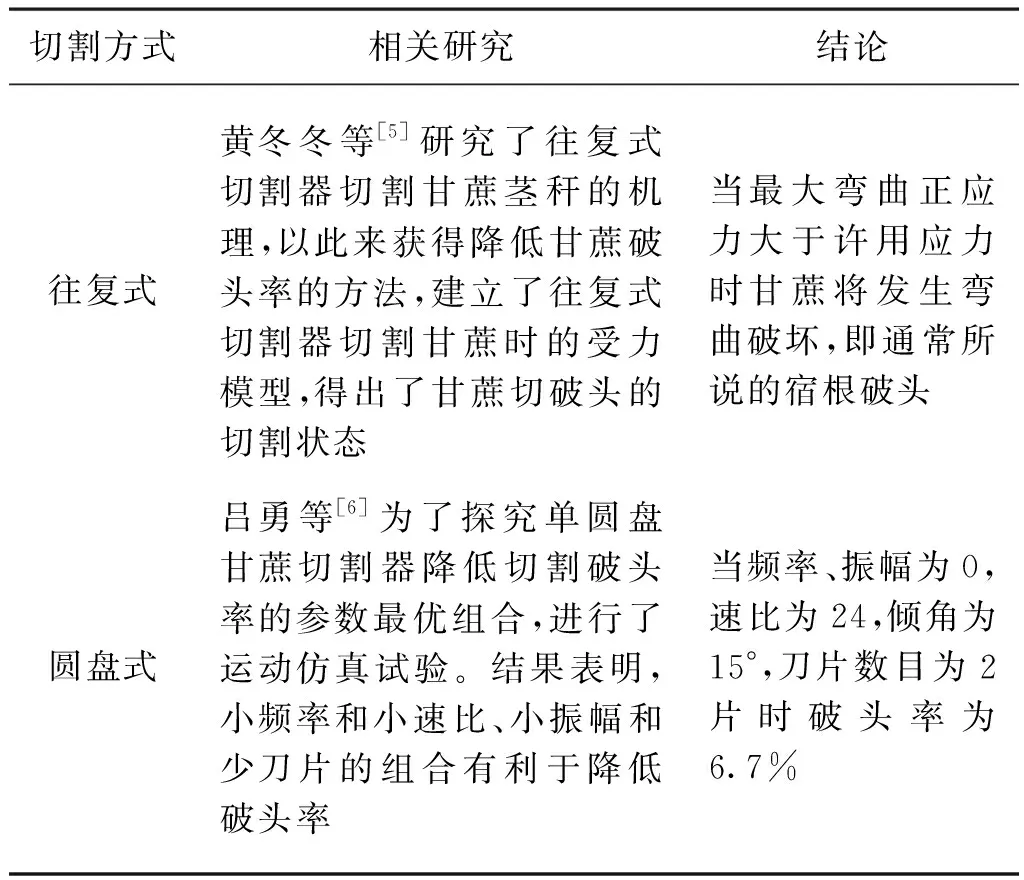

在切割方式方面,相关学者主要进行了圆盘式甘蔗切割器与往复式切割器方面的研究,如表1所示。

表1 不同切割方式的甘蔗切割器Tab. 1 Sugarcane cutters with different cutting methods

在关键参数优化方面,Manhães等[7]研究了收获过程中不同切割速度对甘蔗的有形损失;许欣等[8]为了比较直观地反映甘蔗的切割过程,在Hypermesh中创建了甘蔗切割系统的有限元模型,然后以K文件的格式导入LS-DYNA求解器进行动力学求解分析,验证了设计的合理性;陈棕[9]为解决甘蔗破头率过高的问题,从影响破头率的因素、切割器的振动入手,进行了大量的分析与试验研究,并针对试验结果进行了优化设计,最终达到了降低切割甘蔗破头率的目的;袁洁等[10-11]为了解决小型甘蔗切割器单动刀工作时平衡能力差、切割速度低、容易卡滞堵塞等问题,对割刀位移、速度、加速度进行运动学仿真分析,确定了最佳切割速比K=1.8。

此外,简真[12]为解决进行甘蔗收获作业时,由于地形变化需要人工手动升降刀盘而导致收割效果不好的问题,设计了刀盘高度自动调节系统,为甘蔗收获机的改进具有重要意义。

1.2 木薯茎秆切割装置

木薯作为世界三大薯类之一,根块大,茎秆粗壮,木质化程度高,是硬质茎秆作物的代表之一[13-14]。目前木薯茎秆收获基本靠人工完成,效率低,木薯机械化收割是其发展的必然趋势。但是现有的木薯切割装置切割粗硬的木薯茎秆时,存在切割动能不足、阻力大、工作不平稳、漏割、功耗大等问题,严重制约着机械化收获木薯的发展[15-16]。

在茎秆力学特性方面,闫梅等[17]为提高木薯茎秆力学特性测量的准确性,设计了针对木薯茎秆的力学特性测试仪,与万能试验机作对比,结果发现该测试仪的测量精度为1.57%,可满足一定的科研要求,对以后设计木薯茎秆切割装置测量其力学特性有借鉴意义。

在切割性能方面,Odigboh[18]研制了电动式木薯单圆盘锯切式切割装置,经过试验验证,切割效果良好;王名炜等[19]为解决木薯茎秆切割时产生剧烈运动而造成工作可靠性降低的问题,利用有限元软件ANSYS对切割器进行模态分析,找到了切割器中最容易被破坏的区域,为切割器的优化提供了依据;张留锋等[20]针对木薯茎秆漏割、刀盘与茎秆相撞等问题,推导出了切割器刀片上的单点运动方程,以及不漏割与不相撞的方程式,并且最后用仿真试验验证了结果的正确性,为圆盘式木薯茎秆切割器的研发提供了理论依据。

在切割减阻方面,王名炜[21]为减小木薯茎秆切割阻力,降低切割功耗,利用有限元软件ANSYS/LS-DYNA对木薯茎秆切割过程进行数值模拟仿真研究,结果表明当刀片刃角为45°和15°时,为切割合力的最大值和最小值,且能量消耗随刀盘倾角、切割转速、前进速度的增大而增大,为后面木薯茎秆切割装置的研究提供了参考。

1.3 油菜茎秆切割装置

油菜植株高大,茎秆粗壮坚韧,分支相互交叉,是典型的硬质茎秆[22]。制约我国油菜机械化发展的一个主要原因是机收损失率偏高,其总损失率在10%以上,而其中油菜割台损失约占总损失的一半。切割装置是油菜割台的重要组成部分,相关研究对于降低切割损失率、解决堵刀、漏割等问题具有重要意义[23-24]。目前油菜切割装置的研究主要分为往复式和圆盘式两种。

往复式切割器具有运行平衡性能好、振动小、割茬低等特点,而且切割功耗低、效率高,适合高粗茎秆的切割作业[25-27]。但由于往复运动的刀杆对刀架产生侧向力,使刀杆对刀架产生高频率冲击,振动大,刀杆常发生折断现象[28],且曲柄连杆机构还存在结构不紧凑、传动效率低等问题。

针对往复式切割器特点,张贝贝等[29]针对传统的油菜往复式切割器切割割台震动大导致切割质量不佳等问题,设计了一种油菜循环链式切割器,采用渐开线设计动弯刀刃口曲线,中间动弯刀配合上、下定刀实现单向循环双支撑切割,如图1所示,田间试验表明油菜茎秆的切割质量较好,没有漏割和堵刀现象发生,为油菜切割器的设计提供了循环链式新思路;柴晓玉等[30]为了降低割台切割和竖割刀分禾造成的油菜损失,设计了左右两个步进电机分别驱动的油菜双竖切割随动调节装置,获得了前进速度与竖切割频率的理想配合曲线,最终达到割台损失率下降36.15%~41.16%,分禾损失率下降40.84%~48.20%,其对降低油菜机收损失有一定现实意义;冉军辉[31]针对油菜机械化收获损失率高、功耗大等问题,在已有切割机构研究的基础上,设计了一种往复式双动刀切割器及行星齿轮驱动器,该切割器运动平稳、振动小,对油菜联合收割机提高效率、降低损失具有参考作用。

图1 油菜循环链式切割器

圆盘式切割器即在圆形刀盘上安装有切割刀刃进行切割作业,工作平稳、振动较小,为寻找一种切割平稳、振动损失小又适合油菜收获的切割器提供了思路。

在圆盘式切割器方面,李仲恺等[32-33]为了减少油菜的割台损失,设计了一种适应油菜收获的圆盘式切割器,如图2所示,最终得到了最佳组合参数,切割转速750 r/min,切割高度250 mm,刀盘切割倾角10°,装置前进速度0.4 m/s,刀片6片。

图2 圆盘式油菜切割器

山东某公司生产的一款比较成熟的油菜割晒机,不仅仅可以用来切割油菜茎秆,还适用于株高在0.5~1.2 m的农作物,割幅0.8 m、1.0 m、1.2 m、1.5 m。传动装置采用链条、链轮,具有结构紧凑、轻便灵活、使用可靠、操作简单、作业性能强,维护保养方便等优点。

1.4 棉秆切割装置

棉秆属于一年生禾本科植物,其中木质部占整个茎秆的65%左右,木质含量较大,是典型的硬质茎秆[34]。切割刀片易磨损、功耗大是棉秆切割装置现在面临的主要难题[35-36]。

在减少割刀磨损方面,宋占华等[37]进行了棉秆切割器动刀片优化设计,得到棉花秸秆往复式切割器动刀片的结构参数最优组合是为动刀片宽度为90 mm、刀刃高度为52 mm、前桥宽度为15 mm,可有效降低刀片磨损。

在切割性能提升方面,温宝琴等[38]为提高棉秆的切割质量,进行了齿形链式切割器切割棉秆的试验研究,试验结果表明转速在800~1 000 r/min时,切割性能最佳且功耗最小;宋占华等[37]为解决棉花秸秆被动刀片前桥向前推倒、劈裂等问题,优化设计了前桥形状为圆弧形的棉秆往复式切割器动刀片,如图3所示。

(a) 直线型

丁龙朋[39]为了提高棉秆割断率,对棉秆切割台进行了设计并进行试验研究,寻找到满足试验性能指标因子的最佳组合,棉秆割断率可达94.8%。

在切割减阻降耗方面,李景彬等[40]为了降低棉秆切割时的功耗,通过对直刃刀、锤片型刀片、锯片型刀片进行研究,最终发现锤片刀最适合切割棉秆,在切刀转速为1 000~1 300 r/min时,切割功耗最小;高于1 000 r/min时,功耗较大,但切割效果更好;李玉道[41]为探究影响棉秆切割功耗的因素,设计了一整套切割试验台,结果表明圆盘刀片切割时,影响切割功的顺序为刀片数量、输送速度、切割速度、刀片角度、切割倾角。

1.5 巨菌草切割装置

巨菌草属于菌草的一种,其营养价值高、抗逆性强、适应性广,具有极大的经济价值和社会价值,属于硬质茎秆作物[42]。菌草产业的发展将会对水土流失、土地资源开发、农林业发展、农业结构调整等有很大影响[43]。在国内,对巨菌草切割装置的研究较少[48],主要集中在物理特性的测定以及结构参数与运动参数的优化。

针对巨菌草物理特性方面,梁晓[43]进行了成熟巨菌草底部茎秆的拉伸、压缩和弯曲力学特性实验,得到巨菌草茎秆力学模型相关力学特性参数,建立了本构关系方程;陈文滔[44]进行了成熟期巨菌草茎秆不同节间的弯曲、压缩、冲击试验,得到了巨菌草茎秆的弹性模量为205.42 MPa,巨菌草底部茎秆的弹性模量为593.8 MPa。

针对刀片优化方面,陈文滔[44]研究发现,相比其他刀具类型,弯形刀片具有切割效率高,切割损耗小,工作稳定性好等特点,适用于菌草收获。

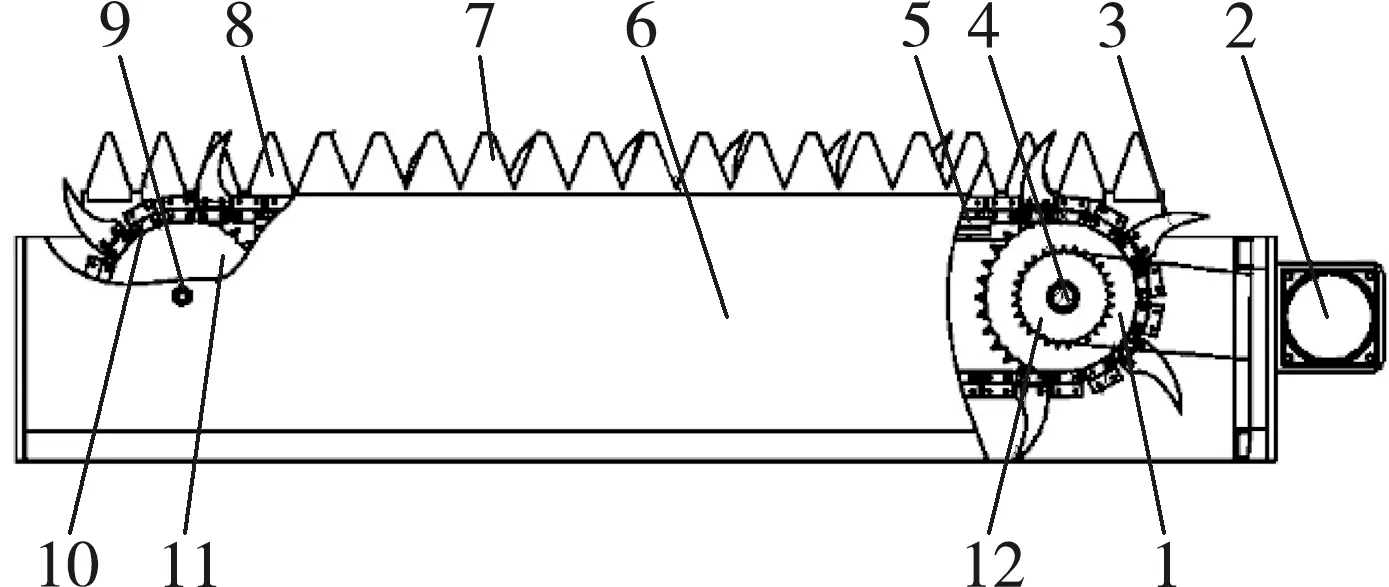

针对其他提高切割性能方面,李鸿[42]建立了巨菌草切割器不漏割、茎秆不接触刀盘的理论条件;确定了影响巨菌草切割器破头率的两个主要因素,即切割速度和刀盘倾角;进行了多因素仿真分析,结果表明切割器转速和切刀切割角因素对切割功耗和切割质量影响较大,切刀刃角影响较小;陈文滔等[45]对刀片、刀轴进行了静力学分析,刀杆许用应力最大值为1.15 Pa,刀片许用应力的最大值为7.47 MPa,均未超过材料的最大需用应力,因此设计的切割器符合安全工作要求。

2 硬质茎秆切割装置现存问题

1) 切割装置研究过程主要采用计算机仿真和实际试验相结合的手段,但所采用的茎秆模型比较简单,与茎秆实际物理力学特性存在一定差异,仿真结果准确性有待提高,茎秆建模精度有待提高。

2) 刀具磨损是硬质茎秆切割面临的主要问题之一,现有切割刀具的研究主要集中在结构和工作参数的优化,但硬质茎秆切割过程刀具磨损严重,磨损后切割性能明显下降,而刀具的材料是影响磨损的主要因素,目前尚缺乏刀具材料方面的研究。

3) 目前不同学者针对硬质茎秆物理特性和切割刀具两方面均开展了大量研究,但多为单独研究,两者结合较少。

4) 切割装置的设计均以传统刀具和切割方式为基础进行相关参数的优化,新型刀具和切割方式较少,缺乏结构创新。

3 发展建议

茎秆切割装置作为收割机的关键组成部分,硬质茎秆切割技术及装置的研究对该类作物收获机械化水平提升具有重要意义。针对目前我国硬质茎秆切割装置研究现状和存在的问题,提出如下建议。

1) 加强基础研究,分析茎秆物理切面结构,研究不同结构物理性能,优化茎秆仿真模型,降低计算机仿真与实际切割的差异,进一步提高仿真结果的准确性,为刀具结构优化提供基础。

2) 深入研究切割理论,利用仿真技术研究切割装置结构和工作参数对切割性能的影响规律,优化切割装置,提高切割效率,减小切割能耗。

3) 刀具设计与仿生学相结合。一方面从结构角度开展仿生割刀研究,提高切割性能,降低切割阻力;另一方面刀具结构优化与材料优化并行,从某些咀嚼式生物特有的切割部件出发进行新型耐磨材料的研发,增强割刀的切割和耐磨性能,提高硬质茎秆的切割质量。

4) 加强农机农艺融合,在切割装置研究过程中充分考虑作物品种、收获期、种植密度等对切割过程的影响,提高装置的适用性。同时要结合不同地区和农作物特点,合理选择割台规格及结构形式,完善配套设施,确保高效作业。健全相关法律法规和政策规范,按照“政府引导、市场运作”的原则,建立健全硬质茎秆切割机械购置补贴制度和机具更新补贴制度,促进先进适用技术推广应用。

4 结语

甘蔗、木薯、油菜、棉花等作物茎秆粗硬、切割难度大,收获时切割装置的切割性能是影响收获性能和效率的关键因素。本研究围绕我国典型硬质茎秆类作物,总结了现有硬质茎秆切割装置的研究现状,切割阻力大、功耗大、切断率低、割刀磨损严重等,指出了国内硬质茎秆切割装置现存问题,研究过程中茎秆建模过于简单、刀具材料研究不足、茎秆与刀具研究相分离、缺乏结构创新等,并对该领域未来的研究重点和发展方向进行展望,加强基础研究、深入研究切割理论、开展仿生割刀研究、加强农机农艺相结合必不可少,对我国硬质茎秆类作物收获机械化的研究具有一定的参考价值。