拔取式白萝卜联合收获机研制与试验*

2023-09-11姚帅薛臻缪磊谭俊黄毅成赵湛

姚帅,薛臻,缪磊,谭俊,黄毅成,赵湛

(1. 江苏大学农业工程学院,江苏镇江,212013; 2. 泰州携创农业装备有限公司,江苏泰州,225312;3. 泰州市农业机械推广站,江苏泰州,225300)

0 引言

我国白萝卜的种植面积和产量均居世界首位,且呈现持续增长趋势。然而,白萝卜机械化收获水平相对较低,仍以人工收获为主,少数采用半机械化作业,即通过机具进行松土、挖掘,然后由人工捡拾装袋完成收获过程,用工量大、劳动强度高、作业效率低[1]。由于饮食习惯的差异,欧美等国家以胡萝卜种植为主,联合收获机的研究起步早、技术发展水平较高,基本实现了生产全过程的机械化与自动化[2-5]。

萝卜联合收获主要分为拔取式和挖掘式两类。青岛农业大学研制了自走式胡萝卜联合收获机,能够进行双行拔取式收获,收获行距20 cm,最大挖掘深度35 cm。中国农业机械化科学研究院研制的自走式胡萝卜联合收获机,提出了三角铲和凿形铲结构的萝卜收获松土铲,并建立了土壤与松土铲的动力学模型,具有低阻力、高扰动的优点[6]。德国SP系列拔取式胡萝卜收获机有单行、双行和多行机型,为了解决种植行直线度低的收获问题,开发出了夹拔胶带起收装置,具有横向位移和自动找行功能,有效提高了收获作业速度,损失显著减少[7]。江苏省南通市农机化技术推广中心设计了挖掘式白萝卜挖掘收获机,作业时,挖掘铲将白萝卜根部附近土壤铲松,垄内土壤受到松土铲的扰动作用,实现果土分离,最后由人工捡拾装车[8]。西班牙Mace挖掘式胡萝卜收获机,先由切顶装置将萝卜的樱切除,随后采用两级输送链将收获的萝卜和土分离,具有清洁度高、工作稳定等优点[9]。

挖掘式收获机的结构简单、通用性好,主要适用于疏松土质种植环境、入土深度浅的作物收获,在黏性土壤、入土深度较大时,整机的功耗大、收获损伤率也会随之增加。国外先进的萝卜收获机以拔取式为主,具有清杂效果较好、收获损伤低,可适用于体型大、入土深的作物,但整机结构复杂、价格昂贵。结合白萝卜的几何特性和种植环境,拔取式作业方式更适合白萝卜的高效机械化收获。白萝卜块根大、入土深,成熟的白萝卜会有部分块根裸露地面,裸露高度参差不齐,茎叶茂盛且相互交错,茎叶倒伏现象严重。这些特点导致白萝卜联合收获机械的研发难度更大,对复杂田间环境下作业的适用性和稳定性要求更高,国内外专门针对拔取式白萝卜联合收获机的研究还较少。

本文在分析白萝卜种植环境、生长特点和收获特性的基础上,开展了拔取式白萝卜联合收获机的研制,包括整机机构和主要工作部件的设计和参数优化,使之能够完成松土、夹持拔取、输送、切樱和装箱收集等多工序一体化作业,并进行田间性能试验。

1 整机结构与工作过程

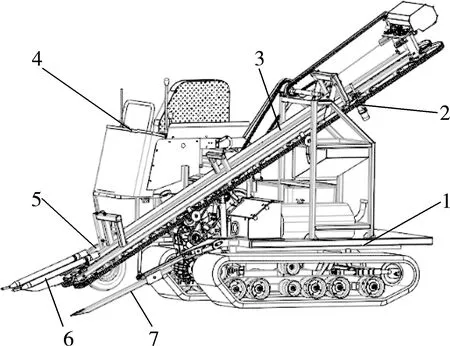

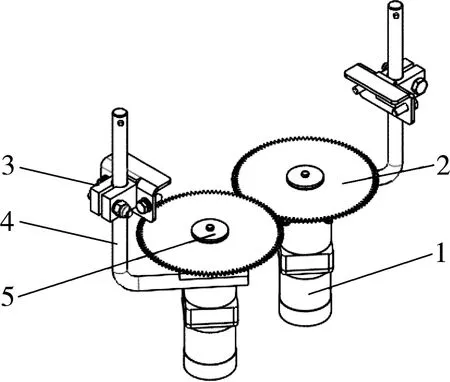

研制的拔取式白萝卜联合收获机采用侧悬挂结构,主要由履带自走底盘、机架、传动系统和收获工作部件等组成,如图1所示。其中,收获工作部件包括扶樱、松土、夹拔、根茎分离和收集等装置。拔取式白萝卜联合收获机主要技术参数如表1所示。

表1 主要技术参数Tab. 1 Main technical parameters

图1 拔取式白萝卜联合收获机结构图

收获过程中,松土铲在白萝卜底部进行松土来实现果土分离,减小拔取力,避免白萝卜拔取过程茎叶折断导致漏拔;扶樱器将分散的白萝卜叶聚拢、喂入夹拔装置;茎叶进入夹持装置后,在夹持带作用下将白萝卜从土壤中拔出并倾斜向上输送至根茎分离装置,完成切樱和根茎分离,切下的茎叶抛洒回田,白萝卜块根则下落滑入集果箱,完成收获过程。

2 关键部件设计

2.1 扶樱器

成熟期的白萝卜茎叶茂盛、相互交错、倒伏现象严重,为了使不同垄间的白萝卜茎叶相互分散开,并将倒伏的茎叶聚拢、喂入夹拔装置,在夹拔装置前端设计了扶樱器,结构如图2所示。

(a) 结构图

它主要由锥度扶樱头、旋转扶樱套、拢樱器、限位螺栓、电机等机构组成。锥度扶樱头焊接在支架前端、拢樱器安装在支架内侧,在支架后端焊螺纹套管,通过调节限位螺栓在螺纹套管内的长度,可以改变扶樱头相对机架的高度。扶樱器固定安装在前纵梁上,两侧扶樱套均在独立电机驱动下转动,方向相反。扶樱器的锥形开口角度可以通过调节固定座上的螺栓进行设定,以提高拢樱性能,避免拢樱不全造成的茎叶拔断。

影响扶樱效果的主要参数为扶樱器敞开角θ1,计算如式(1)所示。

(1)

式中:l0——白萝卜茎叶展开距离,mm;

l1——旋转扶樱套长度,mm;

l2——前纵梁中心距,mm。

经试验测量,白萝卜茎叶展开距离l0=400 mm,已知l1=558 mm,l2=215 mm,求得敞开角θ1=19°。

2.2 松土装置

我国的白萝卜种植区域分布广,不同地区土壤特性及种植品种存在差异。在沙土及沙壤土环境下,土壤与白萝卜的黏接力小,易于直接拔取;在黏性土壤环境下,土壤与白萝卜的黏接力较大,在自然生长状态下直接拔取会造成白萝卜茎叶被拔断,增加漏拔率[10-11]。因此,设计一种由松土铲、前铲臂、后铲臂和调节丝杠连杆构成的伸缩式松土装置,松土铲的入土深度和前后位置均可调节。

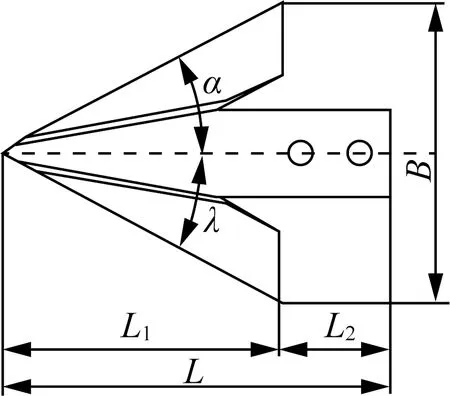

松土铲固定安装于前铲臂顶端,工作过程中,它需要有效疏松白萝卜根部土壤,避免损伤果实和漏铲,同时减小行走阻力和功耗。本文设计了切土和碎土能力强的双翼形铲尖,如图3所示。其工作参数主要包括松土深度h1和入土角α1,结构参数主要包括铲面宽度B、铲刃斜角λ、铲面有效工作长度L1、安装长度L2。

图3 松土铲结构示意图

2.2.1 松土铲工作参数

松土深度主要取决于白萝卜根部的深度,由于品种的差异和生长环境的不同,白萝卜根部入土深度一般在180~350 mm范围,为防止根部被铲伤,松土深度需大于白萝卜根部入土深度,故取h1=360 mm。入土角α1是铲面与水平地面的夹角,它是影响松土铲的入土性能和挖掘阻力的重要因素。

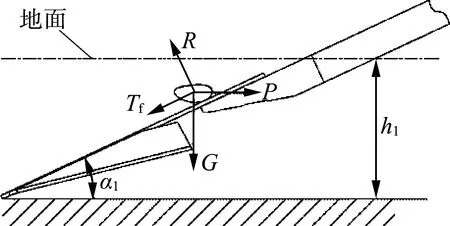

由图4可以建立收获作业时铲面的受力方程[12-15]。

图4 松土铲受力分析

Pcosα1-Tf-Gsinα1≥0

(2)

R-Gcosα1-Psinα1=0

(3)

μ=tanφ

(4)

Tf=μR

(5)

式中:R——松土铲对土壤的作用力,N;

Tf——土壤对铲面的摩擦力,N;

φ——崛起物与铲面的摩擦角,(°);

G——铲面上土壤的重力,N;

μ——摩擦系数;

P——阻力,N。

推导可得

(6)

如果设计入土角α1小于式(6)计算值,松土作业的阻力较小,但松土铲入土性能和对土壤挤压破碎能力差,土壤扰动效果不佳;若入土角α1大于上述值,则入土性能好,但是土壤提升量过大甚至造成土壤翻转,松土阻力激增甚至导致铲前壅土[16]。结合性能试验,实际选取α1在20°~30°范围。

2.2.2 松土铲结构参数

为了防止漏挖,铲面宽度B需综合考虑白萝卜植株平均分布宽度、植株分布宽度标准差和收获机行走偏差,确定设计铲面宽度

B≥ξ+τ+σ

(7)

式中:ξ——白萝卜平均种植宽度,mm;

σ——植宽度标准差,mm;

τ——收获机行走偏差,mm。

实际取ξ=70 mm、σ=10 mm、τ=70 mm,计算得到B=150 mm。

铲刃斜角λ决定了松土铲的土壤切割性能,应满足λ≤90°-φ。鉴于入土角α1设计范围为20°~30°,土壤与铲面的摩擦角φ为40°~50°,可以得到λ的取值范围为40°~50°。铲刃斜角越小,入土性能越好,但对土壤的扰动性能会随之降低;铲刃斜角越大,入土性能较差,但对土壤扰动性能好。考虑到白萝卜根部入土深度大、与土壤颗粒间黏结力较大,取铲刃斜角λ=45°。当B=150 mm、λ=45°,得到铲面有效工作长度L1=(Btanλ)/2,约为75 mm,安装长度L2为50 mm。

2.2.3 松土铲强度校核

白萝卜收获机作业时,松土铲的入土深度大,受到阻力也随之增加,容易导致松土铲变形、折断等情况。为验证松土铲设计的合理性和可靠性,采用SolidWorks中Simulation对松土铲进行有限元受力分析和强度校核[17-18]。建立松土铲三维模型并进行网格划分,定义材料为65Mn,其屈服强度为430 MPa、密度为7 820 kg/m3、泊松比为0.288。根据实际结构和工作参数,在铲面安装段施加两个螺栓约束,松土作业的主要载荷包括铲面崛起的土壤重力、土壤对铲面的摩擦力以及牵引力,采用阻力公式计算得到松土铲所受的正压力约为483 N、摩擦力为293 N,应力和形变计算结果如图5所示。最大应力出现在前端固定螺栓孔上,约为236 MPa,安全系数为1.8;最大变形量在铲尖处,约为0.206 mm,均在材料允许范围之内,强度满足要求。

(a) 应力图

2.3 夹拔装置

常用的夹拔装置主要有链夹式和夹带式两种,链夹式主要由拔取链、链轮和拉紧弹簧等构成,由于链条是刚性体,易夹断白萝卜茎叶,造成漏拔,且结构复杂、制造成本高。夹带式采用橡胶皮带柔性夹持,但是夹持力不足,需增加张紧装置。

如图6所示,夹拔装置主要由两条挠性回转皮带、固定拔取夹持机构、托轮、主动轮、夹持力调节机构、传动机构和前纵梁等组成。平行前纵梁的一侧安装夹持力调节机构,另一侧为固定拔取夹持机构,夹持带选用橡胶材质的皮带,工作面上印有防滑花纹,可以确保整条皮带具有均匀、稳定的夹持力,且夹持力的大小可以调节,从而实现柔性夹持、避免将茎叶夹断。

图6 夹拔装置结构图

2.3.1 夹拔装置工作参数

夹拔装置的工作参数主要包括拔取倾斜角度和回转皮带线速度,其中,拔取倾斜角度越大,拔取力会对白萝卜产生转矩,增加白萝卜对土壤的挤压力,导致拔取阻力增加。因此,拔取作业的理想状态是沿萝卜生长的纵向轴心施加拔取力。

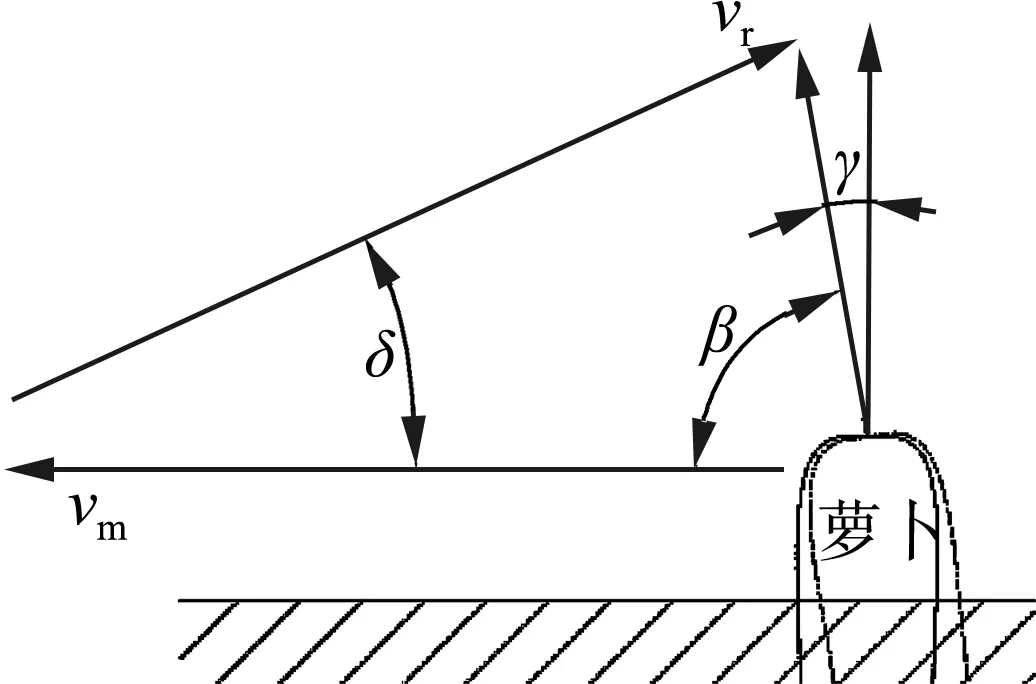

如图7所示,回转皮带的线速度vr取决于机具前进速度vm及夹拔装置对地面的倾斜角δ,如式(8)所示。

图7 白萝卜拔取示意图

(8)

式中:β——皮带的绝对速度va与机器前进速度vm的夹角,(°)。

白萝卜被拔取时,先由松土铲将萝卜底部土壤疏松,白萝卜会随着土垡一起转动一定的角度γ,理想的拔取作业条件如式(9)所示。

β+γ=90°

(9)

则皮带的相对速度

(10)

夹拔装置结构参数δ=30°、γ=5°~10°,因此,设计皮带线速度与前进速度的比例为vr=(1.05~1.1)vm。

2.3.2 夹拔装置结构参数

夹拔装置结构参数如图8所示,为了满足白萝卜夹持拔取的条件,即白萝卜茎叶与皮带间的摩擦角大于起轧角,皮带轮直径应该满足

图8 拔取示意图

(11)

式中:D——皮带轮直径,mm;

e——皮带的厚度,e=9 mm;

d——白萝卜茎叶直径,d=10~30 mm;

φ——茎叶与皮带的摩擦角,(°)。

皮带轮直径越大,起轧角越小,则茎叶越容易被夹持。结合结构空间,设计皮带轮直径D为90 mm。

茎叶夹持位置越靠近根部,茎叶越集中、抗拉强度越大,越有利于保证夹持的稳定性。设计夹持位置距离地面高度

(12)

式中:h——皮带轮前缘距地面高度,mm。

考虑到成熟期白萝卜会有部分果实裸露地表,实际取h=80 mm,夹持位置高度H约为102.25 mm,能够在保证稳定夹持拔取的前提下,避免夹拔装置损伤果实。

2.3.3 夹持力调节机构

夹持力调节机构是用来控制对萝卜茎叶的压紧力,以确保收获的连续性和可靠性,是白萝卜收获机的重要组成部分。如图9所示,主要由压紧轮、拉伸弹簧、刮土板、带轮安装座和限位轴等部件组成。固定座安装在限位轴上,并能绕限位轴转动,压紧轮安装在固定座上,固定座一侧装有刮土板,另一侧安装油杯,刮土板可以清理压紧轮上的杂物,避免增加带传动的附加阻力,油杯能够对限位轴进行润滑,确保固定座能够灵活转动,拉伸弹簧一侧固定于机架,另一侧与固定座连接,为压紧轮提供压紧力,压紧力的大小可以根据拉伸弹簧的弹性系数和固定座的转动角度来调节。

图9 夹持力调节机构示意图

2.4 切樱装置

双圆盘锯齿切樱装置结构如图10所示,主要由圆盘割刀、电机、挡圈、垫圈、联轴器、连接座和电机支架等组成。两组电机通过联轴器驱动圆盘割刀逆向旋转,电机与电机支架下端的连接板通过螺栓连接,调节电机支架可改变切樱角度,调节卡座与导向梁的相对高度从而改变切樱高度。切樱装置具有结构简单,适应性强、茎叶切割面整齐、刀片耐磨等优点,可以有效避免茎叶的撕裂和拉断现象。

图10 切樱装置结构图

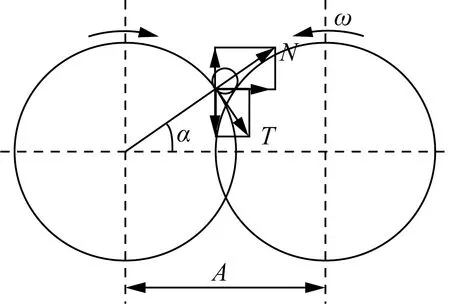

本文设计的切樱装置圆盘刀的直径为180 mm,刀盘厚度2 mm,刀盘有2 mm重叠区域,上下叠合设计;切割过程中,两片刀盘相对内旋,假定切樱装置的两个圆盘刀均为理想圆盘,白萝卜茎秆在切割处为一理想圆,其在切割过程中根茎不发生形变,根茎位置与圆盘刀位置左右对称,则此时茎秆的切割过程如图11所示。

图11 白萝卜茎秆受力分析

可得切割力Qx和拉力Py的方程分别为

(13)

要使得茎秆被切断且不在接触刀盘时打滑,应该满足

Py>0,即Ty>Ny

(14)

(15)

式中:α——刀盘对茎秆的法向反力N与x轴的夹角,(°);

f——刀盘对茎秆的摩擦系数,取f=0.7;

N——刀盘对茎秆的法向反力,N;

T——刀盘对茎秆的摩擦力,N。

所以,当f>tanα时,圆盘刀具有良好的切割性能,此时

(16)

式中:A——两圆盘中心距,mm;

D1——圆盘刀直径,mm;

d1——茎秆切割出直径,mm。

为避免机械结构的相互干涉,圆盘刀的直径为180 mm,重叠部分为2 mm,中心距为176 mm为适宜。此时α为27.8°,tanα=0.53,f>tanα,所以该切樱装置具有良好的切樱性能。

3 性能试验与分析

3.1 试验条件和方法

研制的拔取式白萝卜联合收获机在泰兴市河西村白萝卜种植基地进行田间性能试验。气温24 ℃,收获前试验地无降雨,试验地为沙壤土,土壤含水率16.7%,土壤坚实度约为1.67 MPa。白萝卜品种为江山美玉。

根据《白萝卜收获机》(Q/XTLJ 032—2020)企业标准和《收获机械联合收割机试验方法》(GB 8097—2008),以损伤率、漏拔率和收获效率为机器的性能评价指标,计算方式如式(17)~式(19)所示。

(17)

(18)

(19)

式中:m1——损伤的白萝卜质量,kg;

m2——漏拔的白萝卜质量,kg;

m——收获的白萝卜总质量,kg;

η2——漏拔率,%;

η1——损伤率,%;

η——收获效率,hm2/h;

Lt——试验区域长度,m;

W——行距,m;

t——作业时间,s。

3.2 试验结果及分析

在试验地块选取30 m作为试验区,试验区前5 m设为机器的调整区域。每次试验开始时,在调整区域内将速度加速至匀速状态。在同一工况下,采用不同挡位,分别统计白萝卜总质量、损伤质量和漏挖质量,试验重复进行3次。得到损伤率、漏拔率和收获效率如表2所示。

表2 田间性能试验结果Tab. 2 Field performance test results

田间性能试验结果表明:机器能够流畅地完成白萝卜联合收获作业,整机运行平稳,损伤率小于2.7%、漏拔率小于1.8%、收获效率为0.08~0.26 hm2/h。

分析收获作业过程发现,造成损伤的原因主要是由于种植行直线度低、垄面不平整,导致夹持输送茎叶位置变化,在切樱环节中,会有部分果实被割刀损伤。漏拔率主要是由于拢樱不全,夹取时只有少量茎叶被夹持,导致茎叶被拔断、萝卜未能有效拔取。因此,在后续的研究可以围绕扶樱夹持位置的自适应调节、拔取输送装置的结构和工作参数优化等方面开展,以进一步提高夹持位置控制精度、改善夹持拔取性能、增强收获机对田间复杂环境的适应性。

4 结论

1) 结合白萝卜生长特点和土壤力学特性,研发了拔取式白萝卜联合收获机,可以实现松土、夹持、输送、切樱、收集一体化作业,有效降低了劳动强度,提高了生产效率。

2) 设计了白萝卜专用的扶樱器,解决了收获时茎叶倒伏造成拢樱不全的问题,降低了漏拔率;根据白萝卜生长环境、土壤力学特性和作业受力特点,采用有限元分析计算,优化设计了松土铲的结构参数;设计了柔性夹拔和夹持力调节装置,可以实现稳定的拔取和夹持输送,避免在拔取和输送过程造成茎叶掐折,计算了夹持皮带线速度、夹拔位置等参数;设计了双圆盘式割刀,具有切割面平整等优点,可以避免切樱损伤。

3) 田间性能试验结果表明,整机收获作业性能稳定,损伤率小于2.7%、漏拔率小于1.8%、收获效率为0.08~0.26 hm2/h。