基于国产翼板驱动电机抗冲击优化设计

2023-09-11甘锐龚成王德亮沈锐李源

甘锐,龚成,王德亮,沈锐,李源

(中国船舶集团有限公司第七一〇研究所,湖北宜昌,443003)

0 引言

翼板驱动电机作为翼板功角调整的动力源安装在拖体水密舱内,由电机、减速器组合而成,整套设备价格昂贵,供货周期长,当翼板受到冲击时电机编码器容易出现故障,维修困难,基于目前情况研发国产化翼板驱动电机及其驱动器,实现技术完全自主可控、提升设备抗冲击能力、降低成本、便于维护。基于国产MCU 芯片将电机驱动器设计成通用系统,在满足对翼板的驱动需求的同时,可以方便地移植到不同的电机应用平台,降低研发成本,提升工作效率。

1 直流电动机运行特性

根据目标翼板驱动需求,采用启动和调速性能好,过载能力强的直流电机对其进行驱动,对直流电机进行驱动控制时,主要对其运行特性进行分析。直流电机电枢绕组有电流流过时,电枢绕组会产生感应电动势Ea,Ea可表示为[1]:

其中,Ce为电动势常数、Φ 为每极合成磁通、n 为电机转速。

当直流电机感应电动势Ea小于电机两端电压U时,此时电磁转矩eT与电机转速n 方向相同,直流电机工作在电动状态,此时直流电动机的电枢回路电压方程为:

其中,U为电机两端电压、Ia为电枢电流、aR为电枢绕组总电阻。

直流电机的电磁转矩eT实现驱动机械负载运转,eT可表示为:

当电机处于稳定运行状态时,此时电磁转矩eT与机械负载转矩LT和直流电机空载转矩0T相平衡。转矩方程为:

以并励直流电动机为例,根据电枢回路电压方程,可得:

从公式(4)、(5)可知,电机转速n 随电机两端电压U和电机负载转矩变化而变化,在电机两端电压U固定时,增大负载转矩LT,电机转速会下降。也可通过同时调节电机两端电压U和负载转矩LT对电机转速n 进行调节。

2 光电传感器对电机转速监测分析

根据现有翼板的传动结构,当电机转动一周时,翼板转动0.034°,设计过程中要求翼板的转动精度为1°,此时电机运行29 周。综合翼板运行过程中的精度和抗冲击能力要求,采用结构简单、控制精度较低的光电传感器即可以实现对直流电机运行过程的有效监测。

对射式光电传感器的工作原理图和实物图分别如图1、图2 所示。试验采用的光电传感器由红外发射二极管和NPN 硅光晶体管组成,它们并排封装在黑色热塑性外壳中的汇聚光轴上,当光电传感器没有被遮挡时,晶体管导通,输出端电压为高电平;否则输出端电压为低电平。

图1 光电传感器工作原理图

图2 光电传感器实物图

根据采用的光电传感器的产品规格书可知,光电传感器转换特性的电压上升时间和下降时间均为15us,响应速度快,可以实现对电机转速的有效监测,采用光电传感器对电机速度进行检测示意图如图3 所示。当电机运行时,光电传感器输出脉冲信号如图4 所示,当轴上遮光片经过光电传感器光槽时,光电传感器产生高低电平变化。

图3 光电传感器工作示意图

图4 光电传感器输出脉冲

光电传感器结构简单,电机运行一周两个光电传感器可以捕捉到4 个脉冲信号,基于脉冲信号可以对电机运行速度大小进行计算。同时试验采用反相器芯片和D 触发器芯片作为MCU 外设结构,对光电传感器输入脉冲信号进行处理,获取电机运行方向信息。

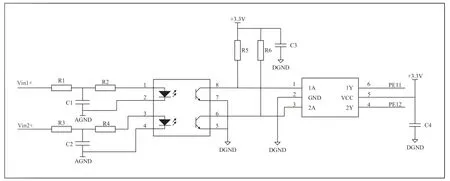

六路施密特触发反相器电路和D 触发器电路关系如图5所示。

图5 光电传感器信号处理电路

光电传感器发送的脉冲信号经过反相器电路和D 触发器芯片处理后经隔离芯片传入主控MCU 芯片,下面对脉冲输入信号处理过程进行分析。

反相器电路芯片引脚说明如表1 所示。

表1 反相器引脚说明

D 触发器电路芯片功能表如表2 所示。

表2 D触发器引脚说明

现就采用光电传感器对直流电机转向监测原理进行分析。假设两个光电传感器输入到反相器电路芯片的脉冲信号分别用S0和S1表示。

MCU 芯片的管脚PD12 输入信号为:

MCU 芯片的管脚PD11 输入信号为:

以图3 为例,当光电传感器1 和2 接入驱动器脉冲信号分别为S0、S1时,电机运行方向为顺时针时,得到PD11和PD12 的脉冲波形如图6 所示。其中PD11 为脉冲信号,PD12 为恒定低电平信号。

图6 电机顺时针运行时光电传感器信号处理后波形

当电机逆时针方向运行时,得到PD11 和PD12 的脉冲波形如图7 所示。其中PD11 为脉冲信号,PD12 为恒定高电平信号。

图7 电机逆时针运行时光电传感器信号处理后波形

采用光电传感器检测电机转速时,因为通过光电传感器得到的电机转速精度较低,所以系统采用开环控制策略,但从整个驱动系统的可靠性和安全性出发,当电机运行过程中采样到的电流值大于设定的电流阈值时,关闭PWM 脉冲[2][3],系统停止运行。

采用图8 所示电路对电机拖动丝杠运行进行限位,当丝杠运行过程中触发限位开关时,MCU 芯片接收到相应的触发中断信号,此时停止电机运行。

图8 丝杠运行限位电路

3 电机驱动器对电机的驱动应用

本国产化电机替代对象为maxon,A-max 32,23668型号电机。采用这款电机型号进行仿真试验,电机额定电压24V,额定功率20W,空载转速6460rpm,额定转速5060rpm,相间电感0.556mH,空载电流42.8mA。电机配套减速器的减速比为111。

国产化电机实物图如图9 所示。

图9 国产电机实物图

本电机驱动器采用的直流电机驱动模块为WSA37G,这是一款国产化脉宽调制型开关放大器,模块内部采用H 桥结构,最高输入电压80V,最大连续输出电流10A,结构简单,适用性好,非常适合对小型直流电机进行驱动[4]。

WSA37G 原理框图如图10 所示。

图10 WSA37G 原理框图

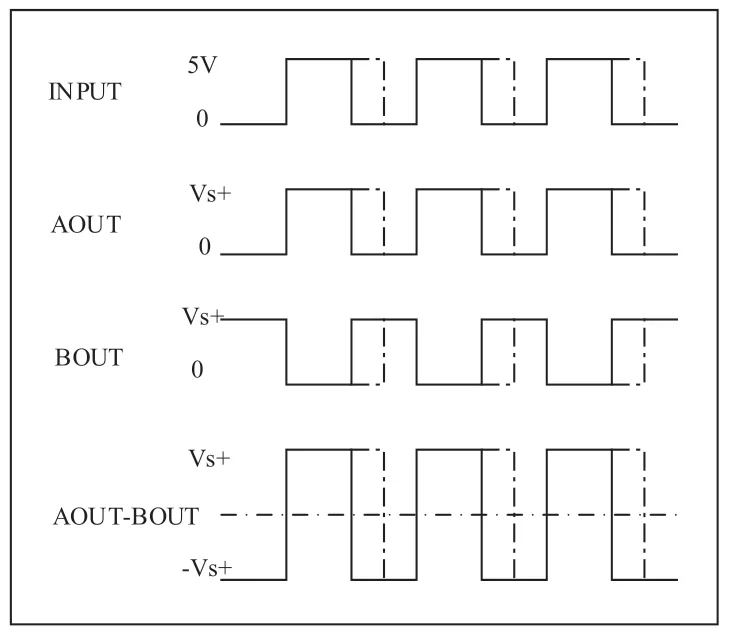

图10 中,INPUT 为PWM脉冲信号输入引脚,Vcc 为控制电路供电电源,GND 为公共地管脚,Vs+为H 桥电路供电电源,AOUT 和BOUT 均为H 桥电路中的一个半桥电路的输出管脚,输入信号INPUT和输出AOUT、BOUT 对应关系如图11 所示。

图11 WSA37G 输入输出信号关系图

从图11 可以看出,输出管脚AOUT 输出占空比随INPUT 占空比增大而增大,BOUT 输出占空比随INPUT 占空比增大而减小。

WSA37G 空载输出时,采集得到输入INPUT 和输出AOUT-BOUT 波形如图12、13 所示。

图12 WSA27 空载INPUT 波形图

图13 WSA27 空载AOUT-BOUT 波形图

电机驱动电路如图14 所示。

图14 电机驱动电路

基于国产MCU 芯片设计的电机驱动器板卡和翼板驱动结构如图15、16 所示。

图15 驱动控制器板卡

图16 翼板驱动结构

直流电机开环调速系统稳态结构如图17 所示[5]。输出转速n 随着输入电压Uc 和电枢电流Ia 的变化而变化。

图17 电机开环系统稳态图

使用MATLAB/simulink 对直流电机开环控制进行仿真测试。得到电机转速曲线如图18 所示。

图18 开环控制时电机速度曲线

电机启动时,此时电机为空载运行。输入信号占空比设置为0.55(占空比大于0.5 时电机正转),在t=1s 时,增大占空比至0.725 时,根据可知,eT固定时,电机两端电压增大,电机转速增大;t=5s 时,给电机端添加0.02 N ⋅m 的负载,电机转速下降。

4 电机驱动器的通用性应用

在电机驱动器的研发中,在采用光电传感器作为速度反馈量时可以满足实际目标翼板驱动需求,有效提升系统运行可靠性。本电机驱动器是基于国产MCU 芯片进行设计,易于拓展、兼容性强,在现有硬件下可实现对不同参数电机和不同应用场景电机进行驱动,采用磁编码器对光电传感器进行替换即可实现对直流电机的闭环控制。

直流电机闭环调速系统的动态结构框图如图19 所示,外环为速度环,内环为电流环[6~8]。

图19 直流电机闭环调速系统结构框图

采用转速外环电流内环的双闭环控制系统对直流电机进行控制,转速设定值为3000rpm,转速曲线和电流波形分别如图20、21 所示。

图20 电机正转时转速曲线

图21 电机正转时电流波形

在t=5s 时,在电机两端添加0.04 的负载,电机转速被拉低,电机电枢电流增大,经过0.4s 后,在闭环系统的调节下,转速重新跟随给定值3000rpm,电机重新稳定运行。

当设定电机反转时,此时输入信号占空比duty<0.5,转速设定值为-3000rpm,转速曲线和电流波形分别如图22、23 所示。

图22 电机反转时转速曲线

图23 电机反转时电流波形

在t=5s 时,在电机两端添加0.04 的负载,电机转速降至-2500rpm,电机电枢电流增大,经过闭环控制系统调节后,经过0.4s 后电机转速重新以-3000rpm 稳定运行。

5 结语

基于目标翼板的驱动需求,本文设计了一款基于国产MCU 的通用型电机驱动器,搭载国产化直流电机实现了对翼板的有效驱动。针对以往电机及其驱动器抗冲击能力差、维修成本高等问题,本文采用光电传感器代替磁编码器,在满足控制精度的同时,有效提升了整个翼板驱动系统的抗冲击能力,降低了维修成本。实现了电机驱动器的完全自主化研发,有利于不同电机应用平台之间的相互移植,外设系统的通用性选型可针对不同需求进行等位替换,方便产品进行迭代。