220kV主变有载分接开关内渗分析与处理

2023-09-11国网浙江省电力有限公司金华供电公司王翊之

国网浙江省电力有限公司金华供电公司 王翊之

1 引言

220kV 主变压器通常采用M 型有载分接开关,即组合式分接开关,其切换开关配备了单独的油室,使切换开关内被电弧碳化的油与主变油箱内的油隔离开来。而切换开关油室由于制造装配质量不良、密封件老化、检修维护不当等原因,将会导致切换开关油室与主变本体连通,即产生内渗。特别是在变压器调压过程中,受切换电弧的作用,易产生可燃性的特征气体和污垢。调压瞬间因分接开关的油室中油的压力大于主变本体油的压力,而使切换开关油室中的油渗漏到主变本体油箱内,污染主变本体油。有载开关内渗漏会影响变压器运行工况的判断。

2 设备结构

2.1 油室

油室使切换开关开关内被电弧碳化的油与变压器油箱内的油隔离。油室包括头部法兰、顶盖、绝缘筒和筒底四个部分。头部法兰由铝合金精铸而成,用铆钉与绝缘筒相连,分为箱顶式与钟罩式两种,通过法兰将分接开关固定在变压器的箱盖上。

2.2 切换开关

切换开关是实现变压器不停电带载调整电压的核心元件,其本体由传动装置、绝缘转轴、快速机构、切换机构(触头系统)及过渡电阻组成。切换开关为一插入式装置,整体装入油室之内。其上部是快速机构和传动装置,通过绝缘转轴传动,过渡电阻装于切换机构下部。

2.3 分接选择器

分接选择器是能承载电流,但不接通和开断电流的装置,是无励磁分接开关,仅与切换开关配套使用后形成有载调压。分接选择器由级进机构和触头系统组成,可带或不带极性选择器。级进机构又称槽轮机构,在分接变换操作时,拨槽件转动半圈,拨动槽轮,将运动转换为一次级进运动,把分接选择器上的桥式触头从一个分接头移到另一个分接头上[1]。

3 缺陷分析

3.1 内渗现象判断

3.1.1 油位观察

有载开关内渗不同于外渗,内渗由于仅在内部进行,没有外部的油迹表征,因此在日常运行巡视过程中不易及时发现。在内漏油量较明显的情况下,可以通过观察有载开关油枕油位来发现:严重内漏和油位差(主变本体与开关之间)比较大的情况下,调压开关油位在短时间内将会发生明显变化;另外,通常主变本体油位高于有载开关油位,因此当发生内渗时,有载开关油枕油位的表象往往是频繁升高,一般2~3个月,有载开关小油枕即溢满。

3.1.2 色谱分析

当内渗微量时,仅凭借直观观察油位难以作出判断。这时,通过采集变压器本体油样并进行分析,如果油样中各组分浓度与上一次分析数据相比,除H2和C2H2外,其余各组均分无明显变化,且经高压试验、油质分析等综合判断变压器本体确无故障,可怀疑是有载开关内渗。有载开关漏油至主变本体后,本体的色谱油样通常有如下特征:与上一次油样数据相比,最为显著的特征是油中乙炔单一组分从无到有,且达到或超过注意值(5μL/L),甚至达注意值的20倍左右,占总烃含量的60%以上;氢气含量会有一定的增长,但一般不会超过注意值(150μL/L);甲烷、乙烷、乙烯一般无明显变化;CO 和CO2会有一定的增长,但增幅不大。采用跟踪本体油样,分析油中各组分浓度是否有上述变化是确定有载分接开关是否内渗的有效手段[2]。

3.2 可能导致内渗的渗漏点

M 型分接开关常见内渗漏点有三处:一是切换开关油室的绝缘筒法兰与头部法兰之间密封不良,如图1所示。二是绝缘筒壁上的触头系统(1个中性点引出触头和6个连接分接选择器的触头)密封不良,如图2所示。三是绝缘筒底部密封不良,如图3所示。

图1 绝缘筒上部密封结构

图2 绝缘筒中部触头系统

图3 绝缘筒底部密封结构

4 处理方案

4.1 将主变停电,并办理相关安全工作手续。

当涉及主变本体排大量油(器身需要暴露在空气当中),则应考虑空气湿度,当空气相对湿度>75% 时不建议排主变本体油处理,当空气相对湿度≤65% 时,器身暴露在空气当中的时间≤16h ;当空气相对湿度≤75% 时,器身暴露在空气当中的时间≤12h。

4.2 修前试验

对有载分接开关以及主变(如有必要)进行相关试验,用于修后的数据比对。

4.3 确定渗油点

首先将有载开关油室中的油完全排出(小油枕内的油可保留),然后拆除水平传动轴以及油室顶盖,利用吊车将切换开关芯子吊出,并将芯子妥善保管(做好防雨、防潮措施,建议将芯子浸入变压器油中)。用干净白布擦干有载开关油室内壁,确保油室内部油迹清除干净。盖回油室顶盖,静置一段时间(根据内渗严重程度决定静置时间,渗油量不大者需静置较长时间),利用主变本体与有载开关油室之间的油压观察油迹,确定渗漏点。

4.4 具体渗油点处理

4.4.1 切换开关油室的绝缘筒法兰与头部法兰之间密封不良。

此处密封不良则会导致主变本体油从绝缘筒法兰衔接处渗出。若要处理此处渗油,首先需关闭主变本体油枕和散热片蝶阀(确保所有蝶阀都能可靠关闭),并对本体放油,将油位降至距箱顶200mm左右(此时变压器器身仍然浸在变压器油中)。将托板(专用工具)扣在绝缘筒法兰下沿,并利用吊车将托板连带绝缘筒整体拎住(钢丝绳拉紧)。然后拆除绝缘筒与头部法兰之间的周圈紧固螺母(拆除前做好标记,以便回装),并将吊钩缓缓下落,确保绝缘筒(下部连接分接选择器)法兰平稳放置在支架上。此时绝缘筒与头部法兰分离,可看到在绝缘筒法兰上有一“O”形密封圈(一圈均匀打孔)套装在周圈螺杆根部,通过周圈螺母的紧固来压紧该密封圈,从而达到密封的效果。

该密封圈较薄,通过紧固螺母的方法一般无法奏效,因此需要更换新的密封圈。将该密封圈取下,利用酒精清洗上下法兰密封面,确保密封圈安装位置清洁、平整,再将新密封圈重新安装回位。按和拆除相反的顺序将绝缘筒法兰与头部法兰重新连接,需要注意的是,绝缘筒上升过程中应确保其法兰周圈螺杆与头部法兰螺孔对位正确,当上下法兰紧密贴合后,仍然将绝缘筒拎住,并均匀对称紧固法兰上的紧固螺母。紧固完毕后,撤除吊钩和托板。

4.4.2 绝缘筒壁上的触头系统(1个中性点引出触头和6个连接分接选择器的触头)密封不良

此处密封不良则会导致主变本体油从绝缘筒内壁中部渗出。若要处理此处渗油,首先需关闭主变本体油枕和散热片蝶阀(确保所有蝶阀都能可靠关闭),并排空主变本体油。打开人孔门,处理人员穿好防护服进入本体内部对绝缘筒上漏油的触头进行检查,视情况进行紧固或更换密封垫。

4.4.3 绝缘筒底部密封不良

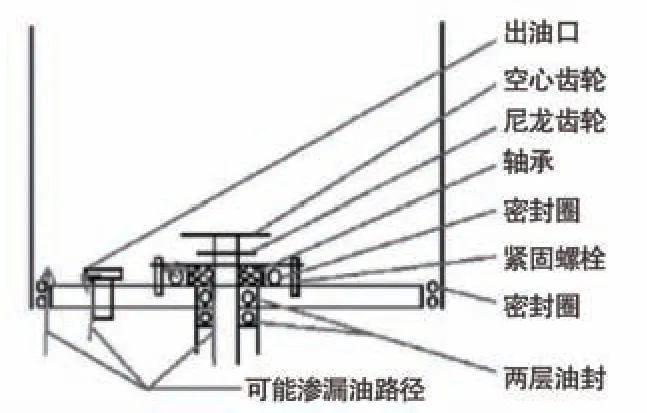

绝缘筒底部密封不良多表现为筒底积聚一层变压器油。绝缘筒底部与主变本体之间存在多处密封,分别为绝缘筒底部法兰与内壁之间密封;绝缘筒底部排油螺钉密封;贯穿切换开关与分接选择器中心传动轴的密封。

当发生a 处渗油时,若由于底部法兰压板紧固螺栓松动或紧固不均匀引起渗油,则可重新均匀紧固周圈螺栓来达到密封效果;若由于密封圈老化或装配工艺不到位导致渗油, 则需重新安装或更换密封圈:首先需关闭主变本体油枕和散热片蝶阀(确保所有蝶阀都能可靠关闭),并将主变本体油排至低于绝缘筒底部,然后拆除底部法兰压板的紧固螺栓,然后将U 型胶垫取出,清洗密封面并确保密封面平整,再将完好的U 型胶垫平整放置在底部法兰与压板之间,最后均匀紧固压板螺栓。

当发生b 处渗油时,首先需关闭主变本体油枕和散热片蝶阀(确保所有蝶阀都能可靠关闭),并排空主变本体油。打开人孔门,处理人员穿好防护服进入本体内部对绝缘筒底部排油螺钉进行检查,视情况进行紧固或更换密封垫。

c 处密封圈实际上有三个,分别上、中、下布置,上层的密封圈套在轴承上,并通过螺栓紧固,在筒底法兰与轴承之间压紧;中间和下层的密封圈尺寸相同、背靠背安装,从而组成双层油封。

其中,上层密封圈和中间的油封渗油处理,可在切换开关油室内进行,无须排主变本体油,另外需要注意的是,上层密封圈可视情况进行紧固或更换密封,但中间的油封如果密封不良则只能更换该油封;而当下层油封渗漏时,首先需关闭主变本体油枕和散热片蝶阀(确保所有蝶阀都能可靠关闭),并排空主变本体油,然后一名作业人员通过人孔进入油箱内部,拆除切换开关油室与分接选择器之间的连接引线,将油室与分接选择器分离,并与切换油室内的作业人员配合,将中心传动轴及油封取出,清洗密封面并重新安装上层油封和新的下层油封,最后按相反的顺序将切换开关油室和分接选择器复装还原[3]。

4.5 观察处理效果

若处理过程中涉及排主变本体油的,则在渗油处理完毕后,应首先清理工作痕迹(主要是油迹),并关闭人孔以及油室顶盖,再打开之前关闭的阀门,对主变本体进行抽真空并注油至合适位置(抽真空时将切换开关油室与主变本体连通一起抽真空,注油后需静置并排尽本体内部的残余空气)。然后利用主变本体油压,静置24h 后打开油室顶盖,观察切换开关油室内部有无油迹,若无渗油则可认为内渗消除。最后将切换开关复装并将油室注满油(注油后需静置并排尽油室内残余空气)。

4.6 修后试验

对有载分接开关以及主变(如有必要)进行相关验证试验,确保设备复装到位,绝缘等各项指标符合运行要求,设备能够正常投运。

4.7 清理现场并办理工作终结手续

清理现场,清点带上设备使用的工器具,确保设备上无遗留物,设备状态恢复至许可时状态,包括有载开关挡位恢复至运行挡位,最后办理工作终结手续。

5 结语

变压器本体与有载分接开关切换油室一旦互通,将导致变压器本体油质受到污染,严重影响变压器内绝缘性能,威胁变压器的安全运行。造成内渗缺陷的原因有多个方面,例如分接开关生产厂家制造不良,变压器生产厂家组装不当,现场安装维护不规范等。此外,采用的密封垫材质不佳也是导致渗油的常见原因之一。变压器有载分接开关内渗的原因不一,在生产实际中必须借助科学有效的方法作出正确判断,以尽快消除故障。